新型矿用巷道修复机研发与应用

崔晋锋

(晋能控股煤业集团沁秀公司岳城煤矿, 山西 晋城 048000)

引言

近年来随着矿井采掘深度的不断增加和支护技术的不断进步,深部复用巷道围岩变形控制已成为制约矿井生产衔接的主要难题。以岳城煤矿为例,该矿巷修一般采用人工挑顶、风镐破碎等传统方法来维护巷道,不但效果不理想,费时费力,还极易引发生冒顶、区域瓦斯突出等重大事故。因此,研制出一种专门用于煤矿巷道围岩修复治理施工的专业化装备显得尤为重要。

1 现场概况

岳城煤矿为晋能控股煤业集团下属矿井,主采3 号、15 号煤层。巷道断面为矩形断面,宽度设为4 500 mm,高为3 500 mmm,净宽为4 300 mm,净高为3 350 mm。受工作面回采影响,矿井巷道底鼓、帮鼓需经常进行巷修施工,主要是起底、扩帮等工作,巷修作业大多集中在复用巷道。

经过初步调研,将巷修过程中存在的主要问题归纳如下:

1)施工工程量大。巷道变形严重,部分底鼓达到1 m 多深,2 m 多宽,起底与运输工程量大,仅仅使用现有装备无法满足巷修要求[1]。

2)安全环境差。目前多采用人工作业,人员密集,破碎、运输各环节均存在安全隐患,给安全生产带来一定压力。而且放炮存在诸多隐患,容易引起事故。

3)辅助设备多。井下巷道维修需要进行挑顶、扩帮和起底等作业,需要不同的辅助设备,造成人员和资源占用较多,工效低。

2 设计方案

针对上述问题,拟设计一种新型矿用多功能巷道起底装备,该机集起底、破煤、扩帮、搭台、装卸功能于一体,可以对煤矿井下巷道底板鼓起及巷道变窄进行破碎、挖掘、装卸、卧底清运、刷帮等修复作业。综合现有调研的情况,机组的基本参数初步确定为:

1)根据调研数据,人工起底效率为2 m3/工,按照3 倍计算选用进口阿特拉斯SB452 破碎锤,适配机型重量为7~13 t[2]。

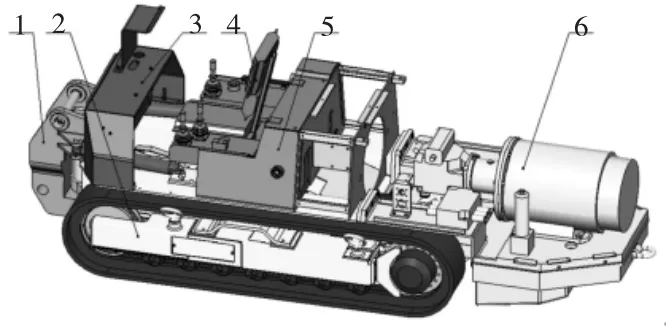

2)根据详细方案设计,机组结构分为主机部、尾部组焊件、副油箱组件、驾驶台组件、动力臂摆动座、伸缩动力臂组件、中间连接部组件、快换装置、作业部件等组成,整机宽不超1.2 m,总重不超过10 t,功率不超70 kW。

3)比照井下履带行走设备,初步确定行走速度为1 m/s,根据机身质量,选定行走部参数,确定马达排量、工作压力、减速器速比、驱动链轮直径等,确定爬坡能力为15°。

4)根据井下巷道断面尺寸,为了适应绝大多数矿井,保证顺利挑顶和刷帮,机组的最大挖掘高度初定为2 100 mm,最大水平切削半径定为2 800 mm。

5)破碎工况下,为保证坚硬的砂岩的破碎,破碎锤的工作压力需达到7 MPa 以上。

拟研发的多功能巷道修复机结构如图1 所示。

图1 巷道修复机结构示意图

3 主要部件设计

3.1 主机

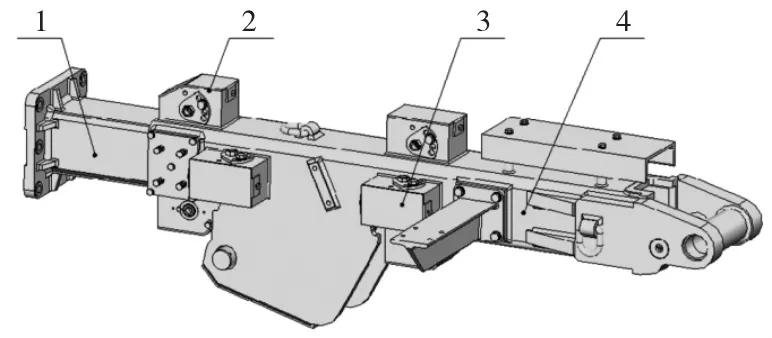

主机是一个稳固的整体钢板焊接结构,布置在机组的下部位置。它的前部通过销轴与动力臂摆动座相连,后部通过螺栓与尾部组件相连,上部是驾驶台及副油箱组件,两侧与行走部相连,结构如图2所示。

图2 主机部结构图

如图,主油箱位于履带行走机构之间的机架内,行走部内侧挡板为油箱左右隔板,前部凹槽内后面板和尾部面板为油箱前后隔板,整体焊接成厢型结构。主油箱内部左右两侧斜向焊接了两根Φ108 mm×1 300 mm 的圆钢管,方便液压管路、控制电缆从机组尾部向机头安装[3]。油箱尾部隔板设有吸油法兰,此外前后隔板各设置了规格不一的回油接口,方便液压管路就近回油。其中前后部分回油口通过钢管焊接成一条主回油管路向主油箱上端面伸出,与副油箱回油过滤器连通。

3.2 动力臂

动力臂结构如图3 所示。

图3 动力臂结构图

动力臂结构如图3 所示,动力臂伸缩油缸布置于内管组件内,驱动内外管组件相对运动,从而实现了作业装置的伸缩;内管组件在导向轮组件以及调整轮组件上下左右四个方向的约束下,于外管组件内进行伸缩运动;导向轮组件布置于外管组件的底部两端以及右侧两端,由导向轮、定位销、紧定螺钉以及外壳组成;调整轮组件布置于外管组件的顶部两端以及左侧两端,由偏心轮、定位销、紧定螺钉、安全板以及外壳组成。调整轮组件为偏心结构,当伸缩臂内外管间隙过大时,通过旋转相应位置的偏心轮,对内管组件进行横向及纵向的调整。调整步骤为:打开相应调整轮组件外壳盖板及安全板,向宽处旋转偏心轮直至其与内管达到合适位置,拧紧紧定螺钉并固定好安全板,最后合上盖板进行检验调试。

3.3 快换装置

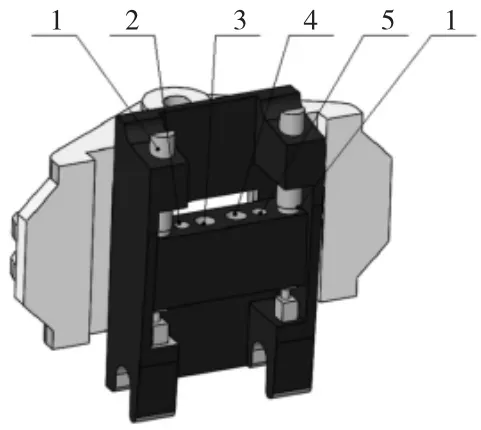

快换装置是一种快速更换作业装置的连接装置,它的内部配备了自动管路连接装置。通过快换装置,只需要将作业装置挂在快换装置的挂钩上,通过抬起作业装置,依靠自重就可完成装配。通过操作锁紧油缸,就可将快速装置的液压管路与作业装置连通,开启新的作业模式,主要结构如图4 所示。

图4 快换装置结构图

如图4,快换装置内有四条液压管路,包括作业装置执行油缸的进油管、回油管、喷水降尘管以及卸油管。通过对快换装置锁紧阀的控制,四条液压管路与作业装置的相应四条管路相接通,从而在主机驾驶台上就可以实现作业装置相关功能的操作。

3.4 液压系统

修复机由55 kW 电机驱动负载敏感泵提供油源动力,通过热交换器进行水冷却。液压系统的工作流程为:电机驱动油泵进行工作,液压油经安全阀后分为两股,一股为高压油,经吸油过滤器进入了三联阀及六联阀,另一股为低压油,经减压阀降压后,流入液压启动开关。如启动开关闭锁,先导油路无法进入控制手柄及换向阀,此时机组无法进行任何操作。只有打开液压启动开关,先导油路进入控制元件,才能操纵三联阀及六联阀驱动执行油缸完成相应功能动作。

4 现场试验及结论

巷道修复机于2019 年10 月17 日至2020 年5 月31 日在岳城矿13081 巷进行了现场试验,共计扩帮351 m,起底873.4 m。通过井下工业性试验,得出如下结论:

1)设备设计结构合理,尺寸小,适合在巷道狭窄的情况下进行巷道起底,出矸系统简单,利用侧卸车配合出矸效率高,巷修机行走情况良好,对于小坡度和坑洼处起底适应性强。

2)巷道修复机各作业部件均能满足施工要求,使用巷修机维护巷道提高了工效,安全性好。

3)设备操作简单,操作人员易于掌握,用人少,人工成本低。

4)实现了械化起底作业,大幅减少了工人劳动强度,改善了作业环境,取得了较好的经济和社会效益。