矿井提升机制动工业性试验研究

来 春

(山煤国际能源股份有限公司煤业分公司, 山西 太原 030006)

引言

提升机为综采工作面的主要运输设备之一,其承担着物料、煤炭、矸石、人员及设备的运输任务。提升机的提升效率和安全性对于煤炭生产具有重要意义。提升机的制动性能在一定程度上决定设备的安全性。目前,针对提升机的制动以恒力矩制动为主,其容易对提升机的相关机械设备和罐笼内的设备、人员及物料等造成冲击,而且容易导致钢丝绳打滑的问题出现[1]。恒减速制动系统可有效解决上述问题,但是单纯地将恒力矩制动系统改造为恒减速制动系统,成本较高且造成资源浪费。为此,本文将设计一套恒力矩制动系统到恒减速制动系统的切换装置。

1 恒减速转换制动系统研究

随着综采工作面采煤设备自动化水平的提升和采煤技术的进步,提升机所面临的工况越发复杂,提升速度也需要越来越快等,对提升机制动的性能提出了更高的要求。传统的基于恒力矩制动系统在整个减速、停车过程中减速度的变化较大,使得系统整个制动过程不稳定,进而在制动过程中频繁出现钢丝绳打滑的问题,最终降低设备的使用寿命和整机系统的安全性。从理论上讲,保证制动、停机过程中减速器的恒定才可解决上述问题。考虑到改造成本的因素,设计恒减速转换系统对于保证提升效率和安全性具有重要意义[2]。

结合《JB/T 3277—2004 矿井提升机和矿用提升绞车液压站》和《AQ 1033—2007 煤矿用JTP 型提升绞车安全检验规范》的相关标准要求,恒减速制动系统的液压泵站需满足如下要求:

1)系统发出制动指令,到减速度稳定的这一时间段应控制在0.8 s 内;

2)系统液压泵站得到制动指令后,保证闸盘空程的时间不得超过0.3 s;

3)当提升机制动完成后,闸盘内残留的液压压力不得大于0.5 MPa。

恒减速制动转换系统的液压原理如图1 所示。

图1 恒减速制动转换系统

如图1 所示,当两位四通换向阀不得电时采用恒力矩制动方式。当恒力矩减速系统出现故障或不能满足提升机运行工况的要求时,两位四通换向阀得电处于左位运行;与此同时,两位两通换向阀处于左位运行,此时提升系统采用恒减速制动方式。

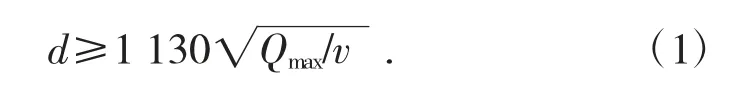

当前,提升机制动系统液压泵站的最高工作压力为14 MPa,其对应的最大液压油的流量为15 L/min。考虑到在实际制动过程中液压油会从盘式制动器回流至油箱,即在制动过程中盘式制动器也可视为液压油的油源[3]。经现场监测可知,在制动过程的最大流量可达26.96 L/min,则选取的液压管的最小直径计算如下:

国内情况:前周,国内各地区尿素价格周环比上涨为主。其中河南、湖北、广西、贵州、甘肃尿素批发和零售价格分别上涨6-50元/吨;北京、山西、江苏、安徽、福建、山东、云南、陕西、新疆尿素批发和零售价格分别下跌8-60元/吨,其余地区价格持稳。

式中:d 为液压管最小直径;Qmax为最大流量;v 为流速。

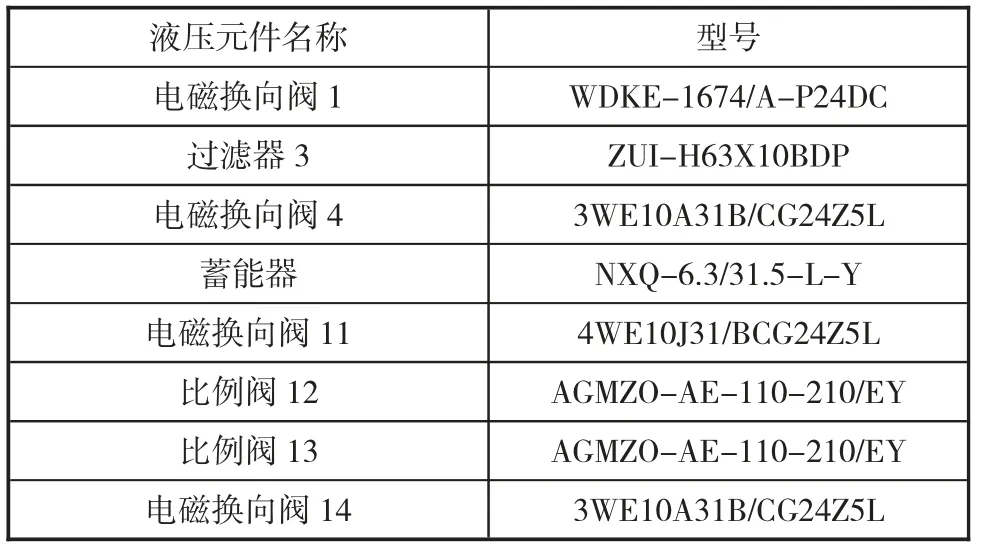

将参数代入式(1)中,得出液压管路的最小直径为8.44 mm。结合《液压手册》产品的相关选型。最终确定满足恒减速制动系统液压管路的的直径为10mm。图1 中配套的其他液压元器件的选型如表1 所示。

表1 恒减速制动系统关键液压元件选型

2 恒减速制动系统的工业性试验研究

为检测恒减速制动系统确实的制动效果,本文采用工业试验的方式对其性能进行研究。

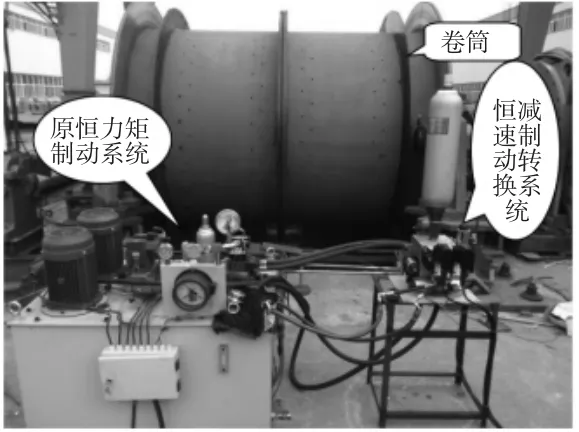

恒减速制动系统作为电液控制系统,现场安装分为电气部分和液压部分。恒减速制动转换系统液压分系统的整体安装效果如图2 所示。

图2 恒减速制动转换系统现场安装示意图

恒减速制动系统电气分系统主要包括电气控制柜、螺旋编码器。其中,电气控制柜包含光电测速编码器、S7-300PLC 控制器、平板级上位机及后备电源等。

本节主要对恒减速制动系统的静态和动态性能进行验证。

2.1 恒减速制动系统的静态性能验证

所谓恒减速制动系统的静态性能验证主要是对在未引入速度反馈的基础上,对制动系统中液压元器件性能进行验证[4],包括液压元器件的响应特性和控制性能的测试等,并重点对系统的全泄压响应和贴闸响应进行验证。

2.1.1 系统全泄压响应的验证

图3 系统泄压响应试验

如图3 所示,比例阀电压信号从5 V 降为0 V时,对应的系统的液压油压力由4 MPa 降为0.3 MPa。泄压全过程的时间为0.07 s,其中包括有电信号的0.01 s,液压系统的滞后时间0.01 s 及液压系统的动作时间0.05 s。经对比,上述响应时间满足《AQ 1033—2007 煤矿用JTP 型提升绞车安全检验规范》的相关标准要求。

2.1.2 系统贴闸响应的验证

系统贴闸响应试验指的是恒减速制动系统已经启动,比例阀电压值从0 V 增加为3.5 V,在此阶段对应的系统油压及电信号的变化如图4 所示。

图4 系统贴闸响应试验

如图4 所示,比例阀电压信号从0V 增加为3.5V,对应系统油压从5.5 V 降低并稳定至4.8 V。系统达到稳态的时间为0.26 s,其中电信号时间为0.01 s,液压系统的滞后时间为0.03 s,液压系统确保贴闸的时间为0.23 s。经对比,上述响应时间满足《AQ 1033—2007 煤矿用JTP 型提升绞车安全检验规范》的相关标准要求。

2.2 恒减速制动系统的动态性能验证

所谓动态性能测试,指的是当提升机处于运行状态需要制动时,对特定加速下制动系统的响应特性进行试验研究[5]。本次试验设定的减速度为-2.3m/s2,所得系统的电信号、掉电信号、油压信号的试验结果如下页图5 所示。

如图5 所示,系统在动态试验中,贴闸响应时间为0.21 s,对应的恒减速达到稳定状态所需时间为0.76 s。同理,当预定的减速度为-3.2 m/s2时,系统贴闸响应时间为0.17 s,对应的恒减速达到稳定状态所需时间为0.79 s。

图5 系统动态性能试验

经对比,上述响应时间满足《AQ 1033—2007煤矿用JTP 型提升绞车 安全检验规范》的相关标准要求。

3 结语

提升机作为综采工作面的关键运输设备之一,其制动系统的性能直接决定提升效率和安全性。传统的恒力矩制动系统存在钢丝绳打滑、容易对物料及设备造成冲击,以及加速度不稳定的问题。为此,本文设计恒减速制动系统以保证在实际提升过程中根据工况实现恒力矩与恒减速制动的切换,并通过试验得出如下结论:

1)系统的泄压响应时间仅为0.07 s;

2)系统的贴闸响应时间仅为0.26 s;

3)当预定的减速度为-3.2 m/s2时,系统贴闸响应时间为0.17 s,对应的恒减速达到稳定状态所需时间为0.79 s;当预定的减速度为-2.3 m/s2时,系统贴闸响应时间为0.21 s,对应的恒减速达到稳定状态所需时间为0.76 s。

上述动态和静态性能均满足《AQ 1033—2007煤矿用JTP 型提升绞车安全检验规范》的相关标准要求。