采煤机传动系统变负载工况下的截割响应特性分析

张慧勇

(晋能控股煤业集团铁峰煤业有限公司南阳坡矿综采二队, 山西 朔州 037200)

引言

近几年,随着煤矿开采深度的逐年加深,煤矿巷道的地理条件越来越变得复杂,煤矿开采过程中首先需要解决的就是巷道工程问题,巷道这不仅仅是煤矿开采生产的重要的交通运输的通道,同样也是煤矿安全运行的关键,直接关系到很多人的生命安全。截割部是作为采煤机的一个重要的工作部件,主要位于采煤机机身的两端,在实际工作过程中是参与装煤的,能耗占到总的功耗的80%~90%[1],采煤机传动系统主要包括行星齿轮传动,用来传递截割工作的转矩,自身的性能对于采煤机的工作性能影响非常大,自身受载荷比较复杂,截割响应特性也比较复杂,为此研究采煤机传动系统变负载工况下的截割响应具有重要的研究意义和研究价值。

1 动力学模型建立

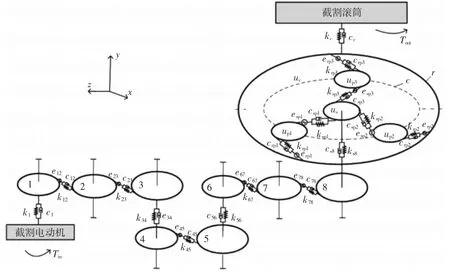

根据采煤机在实际井下的工作情况,如图1 所示,截割部电动机和传动系统之间是采用弹性轴进行连接,传动系统具体包括了多级平行轴齿轮和一级行星齿轮。

图1 采煤机截割部结构组成图

根据采煤机截割部电动机传动系统的主要特点可以假定各级行星齿轮相同的物理和几何参数,建立如图2 所示的采煤机截割部传动系统动力学数学模型,采用的主要方法是集中参数法。在图2 中:1~8表示平行轴传动齿轮副;pi为第i 个行星轮;c 为行星架;s 为太阳轮;r 代表齿圈,在实际进行运转过程中各个齿轮之间处于啮合状态,齿轮的啮合存在着传动误差e、啮合刚度k、啮合阻尼c,各个阻尼的下标表示各个啮合的齿轮对;Tin为截割电动机的输入转矩值;Tout为输出转矩值。在整个输出和输入过程中,由于齿轮传动具有一定的效率,必然会产生功率损耗。

图2 采煤机截割部传动系统动力学数学模型

在实际进行传动过程中,平行轴传动的各个齿轮副为外啮合齿轮传动,传动原理和建模的实际方法和之前相同。通过对齿轮传动系统进行计算和求解可以得到齿轮传动系统在不同负载工况下的动态响应。见下页表1 为采煤机截割传动系统的主要参数。

表1 采煤机截割传动系统主要参数

2 变负载工况与传动系统响应分析

煤层本身属于一种非均质,各向异性的脆性材料,在地底下形成过程中在煤层中往往夹杂着很多的硬质石头以及其他杂质,所以采煤机在进行截割的过程中,往往会伴随着负载的突变,具有一定的波动冲击性。负载的冲击对于系统的影响将会导致传动系统的振动,不利于齿轮的啮合。为此,研究外部负载变化的工况下,截割传动系统的实际响应具有重要的研究意义。

采煤机截割部在实际进行传动过程中,一方面侧顶煤会对截割头产生一定的冲击,尤其是当在实际工作过程中会遇到嵌入到围岩中坚硬的石头同样会产生一定的冲击载荷,在不同的工况下会受到不同的载荷作用,主要可以分为三种类型的载荷,第一种是突变载荷,在突变载荷作用下传动系统中的各个齿轮副的扭转振动会受到负载转矩的影响比较大,负载转矩的突变会导致扭转振动加强此时啮合力的冲击比较大[2]。第二种是在重载工况下,传动系统自身承受的载荷比较大,齿轮之间的啮合力比较强,动力特性比较复杂。第三种是平稳运行状态,作为系统平稳运行状态下系统的受力比较稳定,传动系统传递的速度和动力是恒定值。

3 截割响应特性分析

3.1 突变工况下采煤机传动系统响应特性分析

在采煤机截割部处于突变工况时,会受到外部环境给截割头的冲击载荷,在冲击载荷作用下滚筒的载荷可以使用脉冲载荷进行模拟,在实际进行模拟分析时,需要在滚筒的端部施加脉冲载荷。在滚筒端部施加脉冲载荷后,滚筒的载荷从最初2.4 s 时的稳定态直接突变为100 kN·m,这已经达到了稳定载荷的1.67 倍,在2.7 s 时载荷恢复为原始状态,仅仅持续时间为0.3 s,为了研究突变工况对截割头传动系统响应特性,首先对所有的齿轮副进行编号。

随后就突变工况下截割响应特性进行模拟分析,实验得出在齿轮传动系统中,以高速齿轮的动态响应作为分析的目标,首先处于稳定负载下,齿轮副1 的动态啮合力比较平稳,最大值达到了36.5 kN,在处于2.4 s 时负载发生突变,此时的滚筒载荷从最初的60 kN·m 升高到100 kN·m,齿轮副1 的动态响应出现振荡,幅值最大达到了82.9 kN。齿轮副5 和齿轮副7 的振动特性,首先在2.3 s 时开始有剧烈振动,到2.8 s 时表现为振动的衰减,其中延迟的时间仅仅有0.5 s 左右,对于齿轮副5 而言,振动幅度最终保持在0.8 N 左右,齿轮副7 的振幅保持在0.6 N,从以上的负载突变工况下传动系统的响应特性可以看出,在采煤机传动系统中齿轮副1 的动态响应是最好的,振动幅度小,抵抗外部负载的能力比较大。

3.2 重载突变工况时采煤机传动系统响应分析

在采煤机正常工作过程中,齿轮传动系统不仅会受到突变载荷的作用,同时还会受到外部负载作用,在启动后某一时刻截割阻抗会发生突变,模拟的时间设定为4 s。在启动后的1 s 时间内处于恒定空载启动阶段,齿轮传动系统开始提供驱动力,作为正式截割前的准备,随后在2 s 时开始接触煤层,传动系统搭建截割阻抗快速实现回升,并且稳定在额定工况下,当遇到突变载荷时会发生截割阻抗的突变,维持时间大约为0.3 s[3]。

3.3 平稳运行工况下采煤机截割传动系统的响应分析

采煤机在实际运行过程中,不仅偶尔会受到来自于外部负载的突然变化遇到突变工况,或者重载突变工况,很多情况下都是处于稳定运行工况。为了研究采煤机在正常工作状态下传动系统的振动特性,首先设定仿真参数,电动机的实际转转矩为1.8 kN·m,滚筒的负载转矩为50 kN·m,初步设定仿真时间为2 s,分析传动系统齿轮振动动力学响应特性,仿真结果如图3 所示。

图3 动力学响应分析

从上页图3 可以看出,负载转矩稳定运行工况下,齿轮传动系统的位移变化在某一个恒定值附近波动,高速级的齿轮副响应特性非常明显,齿轮副的振动逐渐衰减,总的均值比较小,低速级齿轮与外部负载直接接触,受到外部负载的直接作用,振动幅度比较大,振动呈现出无规律变化,波动的原因是负载转矩对传动系统的扰动。

4 结论

本文以采煤机截割部传动系统为研究对象,研究了采煤机截割部传动系统在变负载工况下的截割响应特性,通过建立采煤机截割部传动系统分析模型,分析了在突变工况、重载工况和平稳运行工况下的采煤机截割部传动系统的动态响应,可以得出,在重载工况下传动系统的动态特性不太平稳,受到外部负载作用时齿轮副动力特性比较复杂,在突变重载工况时,齿轮副啮合冲击振动较大,在平稳运行工况时仍然存在微小的振动。为此,在实际进行截割部传动系统设计时,需要对传动系统的截割响应进行多次实验并进行结构的优化,从而保证具有良好的截割响应特性。