旋流器底流排矿状态数值模拟研究

徐嘉晨

(晋能控股煤业集团煤炭洗选分公司, 山西 大同 037000)

引言

随着我国煤炭行业的快速发展,煤矿配套机械也在日益更新,水力旋流器又被称为旋液分离器,其作为一种高效的分离设备,已经被用在常见的两相流体分离工作中。旋液分离器由于其独特的内部构造使得压入旋流器内部的浆体以一种螺线的方式流动,在旋流器内部复杂的应力场环境下,矿浆会被分离为不同品质的沉砂和溢流[1-2]。常见的水力旋流器分离的对象可分为五大类型,分别为固—固分离、固—液分离、固—气分离、气—液分离、液—液分离,而在洗煤厂工作中,常用于固—液分离及固—固分离。考虑到水力旋流器内部流场关系较为复杂[3-5],其工作参数对水力旋流器的分级性能影响的研究较少。

本文以固—液水力旋流器为研究对象,利用数值模拟软件对不同结构参数下分级效果进行分析,为水力旋流器的优化设计提供一定的参考。

1 排矿角度影响研究

水力旋流器是一种高效两相分离设备,在实际工作工程中,水力旋流器内部是由固、液、期三相流体组合而成,同时在水力旋流器内部会形成一段空气柱,由于空气柱的存在使得旋流器内部的流场变得十分复杂,同时空气柱的存在使得旋流器的工作性能大打折扣,所以想要精确地分析多相流场的分布情况,选定合适的多相流模型是十分重要的。本文选定Eulerian 法作为多相流模型,Eulerian 法是将流场的主相和次相视为可渗透连续相,对于本文分析最为精确。模型采用外接软件导入,导入的模型三维结构如图1 所示。

图1 锥角旋流器模型结构

模型的外部结构参数如表1 所示。

表1 旋流器外部结构参数参照表

完成模型外部结构设计后对模型进行网格划分,本文选定六面体结构网格,网格划分工具选用ICEM CFD,完成网格划分后对模型的应力条件及求解器进行设定,首先进行应力条件设置,在旋流器的给料口以相同速度注入水和颗粒,注入颗粒及水的速度均为8 m/s,为了避免矿粒度对模拟过程的影响,本文的颗粒度均为唯一定值,完成模拟条件的设定后对模型的求解器进行设定,考虑到本文的计算精度及计算时间,本文压力速度耦合选定为Phase Coupled SIMPLE,体积离散的模型选用Modified HRIC,重力加速度设定为9.8 m/s,方向垂直于Z 轴。模型设定完成后对模型进行模拟计算。

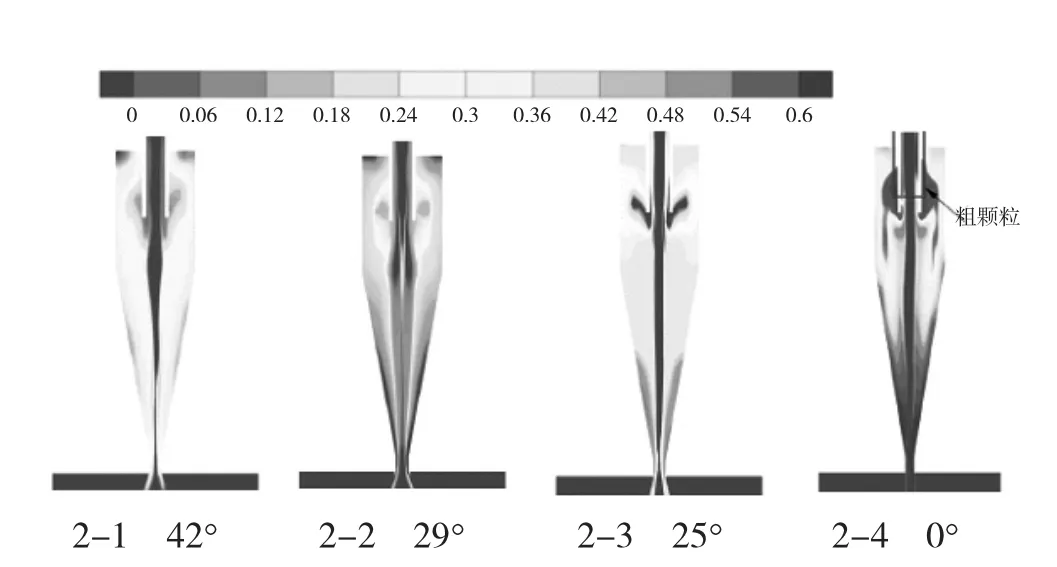

首先对不同排矿角度下的旋流器固相分布影响进行研究,给出平面内固相分布云图如下页图2 所示。

图2 不同排矿角下固相分布云图

如图2 所示可以看出,在伞状排矿模式下,固体颗粒在底流的锥形壁面位置形成大面积的高浓度聚集区域,当排矿模式改变为绳状时,此时的固体颗粒会在锥形部位形成一定高度的高浓度区域,当排矿角为42°时,此时细颗粒随着水流动到沉砂中,使得旋流器的分级效率有了一定的降低,当旋流器的排矿角为29°和25°时,此时的沉砂浓度高,大部分细颗粒可以随着流动的水进入到溢流中,此时的粗颗粒能够从沉砂口中较好地排出,能够较好地实现分级效率,水力旋流器内部形成的分级流场较好。

2 对旋流器结构参数的影响研究

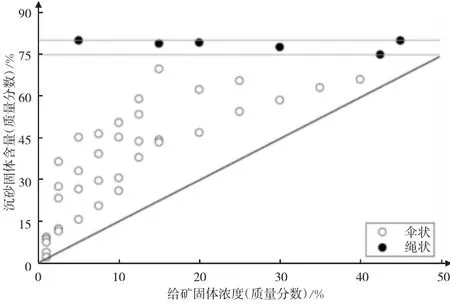

针对旋流器的操作参数对排矿的影响进行研究,首先对给矿浓度的影响进行分析,固体颗粒进入旋流器后受到各种力的作用使得颗粒按照一定的物理特性进行分离、沉降,因此限定固相的浓度在一定程度上也限制了旋流器的分离,对沉砂固体含量随着给矿固体浓度的变化曲线如图3 所示。

根据图3 可以看出,在伞状排矿的情况下,随着给矿固体浓度的增加,沉砂固体含量也呈现逐步上升的趋势,而当为绳状排矿时,此时旋流器的底流沉砂密度保持在一恒定值附近,不会随着给矿浓度的增大而增大,根据对绳状情况下的沉砂量随给矿固体浓度变化情况进行对比分析发现,沉砂固体含量波动最大值不超过7%,可以看出水力旋流器绳状排矿下,底流的固体含量为一定值。水力旋流器内部靠着机械离心力的作用使得物料分离,随着给矿浓度的增大,使得矿浆的黏度增加,使得矿浆在水力旋流器内部的离心作用效果降低,使得旋流器内部矿浆的分布密度增大,在锥形界面处聚集的固体颗粒增多,从而使得旋流器内部空气柱形成受到影响,固体颗粒无法顺利排出。

图3 沉砂固体含量随着给矿固体浓度的变化曲线

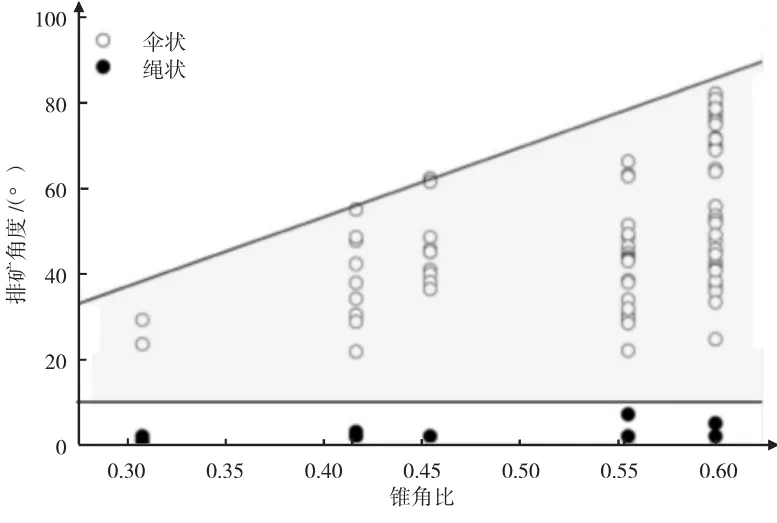

角锥比是影响水力旋流器排矿情况的重要参数,当角锥比小于或者大于某一数值时,此时无论如何改变其他参数,水力旋流器排矿状态不会出现伞状与绳状的转换,研究排矿角度随着角锥比的变化散点图如图4 所示。

图4 排矿角度随着角锥比的变化散点图

从图4 可以看出,角锥比的数值直接影响排矿角度,在旋流器伞状排矿状态下,随着角锥比的增大,排矿角度逐步增大,与此同时排矿状态也在伞状与绳状之间相互转化,而在旋流器绳状排矿状况下随着角锥比的增大排矿角度较为稳定,虽有一定的波动,但波动范围小于8%,当角锥比为0.3 时,此时的排矿角度为31°,当角锥比为0.6 时,此时的排矿角度为78%。

3 结论

1)本文给出了水力旋流器结构参数尺寸,通过对网格划分、初始条件、求解方法等进行设定,为后续的数值模拟提供一定的基础。

2)旋流器排矿状态由伞状转化为绳状的过程中,在沉砂口位置粗颗粒聚集,当聚集到一定程度时,使得内部空气柱无法形成,从而使得绳状排矿,且当排矿角为25°~30°时分离效果最佳。

3)通过研究发现,当旋流器结构参数一定时,给矿浓度对旋流器的分级影响十分明显,给矿浓度越大,沉砂的黏度和密度越大,导致旋流器排矿角度越小,持续增加排矿浓度使得水力旋流器排矿状态转变为绳状。