矿井刮板输送机监测及故障诊断系统设计

刘亚琪

(晋能控股煤业集团晋华宫矿, 山西 大同 037016)

引言

煤炭是我国重要能源物资,其安全高效生产关系到我国能源安全。刮板输送机作为煤炭机械化、自动化生产的重要组成部分和核心运输设备,其安全稳定运转至关重要[1]。然而煤矿井下生产环境复杂,刮板输送机功能烦琐,电气控制结构复杂,设备发生故障时,如不能及时诊断故障发生位置,不仅影响刮板输送机的工作效率,还可能导致整个工作面停产,严重影响煤炭生产。因此,掌握设备日常运行参数,对设备运行状态进行检测,进而完成设备状态评估和故障诊断,具有重要意义[2-3]。

1 刮板输送机结构组成与作用

以SGZ1250/2565 型刮板输送机为例,其主要结构组成分别为:液压装置、刮板链、中部槽、传动系统等组成,其中电动机、减速器、液力耦合器、链轮轴组等为组成各个部分的重要装置,在各个部件的有机配合下,完成煤炭的运输工作。同时由于设备材料、运行环境和运行时间的限制,可能会产生一些问题,如减速器故障(油温高、漏油、异常振动)、电动机故障(无法启动、温度过高)链轮组故障(轴承高温、链轮漏油)、刮板链故障(断链、卡链)以及电气控制部分故障等。及时识别和解决以上问题,便于最大限度减少设备停运时间,从而降低设备故障影响,减少经济损失[4]。刮板输送机结构组成如图1 所示。

图1 刮板输送机结构组成

2 检测及故障诊断系统整体设计

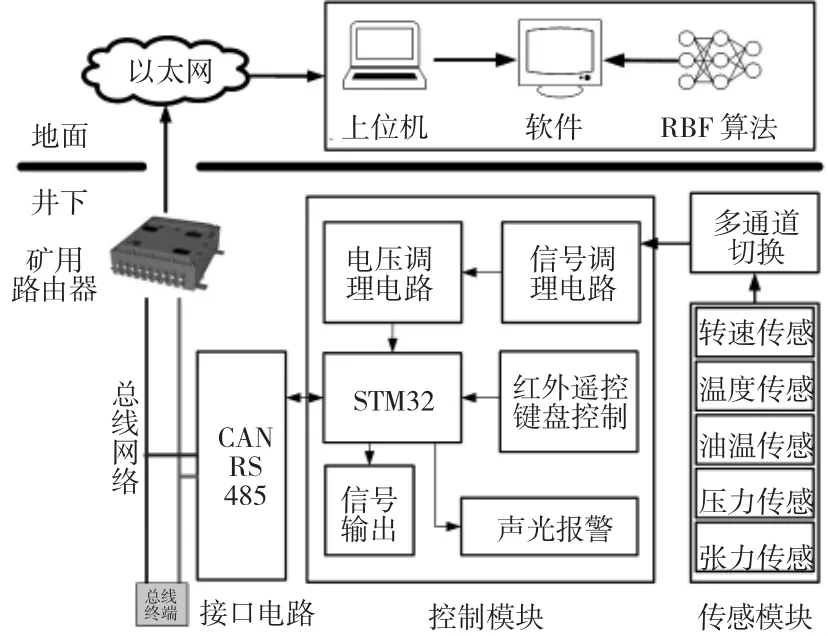

为实时掌握煤矿井下设备状态变化情况,准确判断设备状态并对故障情况进行诊断,设计如图2所示的检测及故障诊断系统。系统整体由地面和井下两部分组成,分别完成故障诊断和数据采集功能。其中井下部分主要由控制模块、传感模块和接口电路组成。

图2 监测及诊断系统框图

传感模块主要由转速传感器、温度传感器、油温传感器、压力传感器和张力传感器等多种传感器组成,并通过ZigBee、蓝牙、红外等形式完成数据传输,同时为实现多个传感模块数据的快速切换传输,需要设计多通道切换模块,以完成不同数据之间的切换传输。控制模块主要由红外遥控和本安键盘登输入模块完成关键参数的设置;信号调理电路、电压调理电路、控制器模块完成对输入信号的处理、分析;由信号输出模块和声光报警模块,完成对油温过高、刮板机卡链等异常状态的处置工作。接口电路主要完成总线数据传输,并由CAN、RS485 等总线完成数据帧打包,并经由矿用路由器,传输给以太网,在上位机中完成数据读取,并在分析软件中编制基于RBF 的故障诊断算法,完成故障诊断和分析。

3 系统硬件电路设计

3.1 控制器及传感器选型

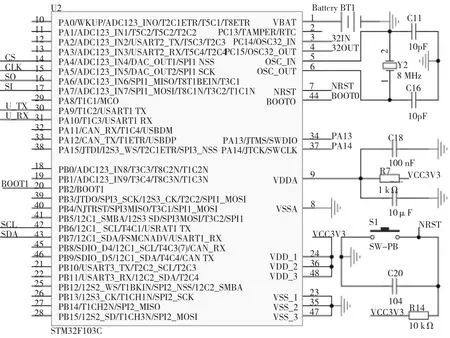

为确保系统安全稳定运行,控制模块控制器采用的是ST 公司生产STM32 单片机STM32F103 系列(见图3),其特点如下:功耗低,可分为睡眠、停机及待机模式,可在2.0~3.6 V 内工作;速度快。最高工作频率可达72 MHz;内部集成有2 个12 位16 通道的高精度A/D 转换模块,转换速度快仅用时1 μs,具有双采样和保持功能;自带2 个独立的和窗口型看门狗定时器(WDT),看门狗功能可保证在芯片烧写时,由芯片的相应配置字决定其打开或关闭,从而避免软件出现死循环。2 个16 位定时器,支持USB2.0、USART、CAN、SPI 等多种通信接口。不需加存储器,有32 kB 字节的Flash 程序存储空间和最多10 kB字节的RAM 数据存储空间。

图3 STM32F103 单片机最小系统

煤矿井下环境复杂,需对多种参数进行测量,结合生产实际,各参量的测量传感器选型如下:本安温度传感器PT100(输出制式4~20 mA)、霍尔电流传感器CHB-300S(输出制式0~150 mA)、液位传感器CYB31(输出制式4~20 mA)等。

3.2 多参数总线传输系统及保护

为确保RS485 总线等多路信号快速稳定传输,减少传输带来的信号衰减,需要使用切换时间较短、导通电阻较小的模拟开关芯片,其中DG453 便满足上述要求。DG453 具有4 个独立的可选的高电压(44 V)SPST 开关,分别为两个常闭和常开开关,并且每个开关具有较低的导通阻抗(4 Ω),转换速度快(开通和关断速度分别为80 ns 和60 ns),芯片整体功耗小(18 μW)。

开关的选通逻辑如下,当输入(IN1、IN4)为高电平时,S1和S4均处于开通状态,输入(IN2、IN3)为低电平时,S2、S3均处于关断状态。对于多路总线系统来说,通常处于单路选择状态,同时空闲通道接高电位,以防止异常电压对通信总线影响。

同时考虑到煤矿井下电磁、温湿度等综合环境复杂,为保证通信数据传输,需要对通信电路进行保护处理,如图4 所示。通过在总线两端并联二极管、串联保护电阻,保证设备在过电流或过电压等异常状态下,将通信电路隔离,并保证电路其他部分受到损坏,提高系统稳定性。

图4 多通道切换电路及通信保护电路

4 软件系统设计

4.1 基于RBF 神经网络的故障诊断的算法

为实现复杂环境下的设备故障诊断,需要利用多种传感器的实时参数进行分析、汇总,其中RBF(Radical Basis Function,径向基函数)神经网络在传统BP 后反馈神经网络的基础上,利用Cover 定理,将非线性问题转化为线性问题进行解决,通过调节输入层、隐层和输出层之间的关系,使其结构更为简单、训练周期变短,更有利于在大量数据基础上快速得出设备状态信息,提高故障分析准确率,其训练过程如图5 所示。

图5 RBF 神经网络训练流程图

电压传感器、电流传感器、油位、油温传感器等不同位置、不同物理参量的传感器经过数据归一化处理后,由训练完成的RBF 神经网络进行分析,获得故障诊断结果,并在软件进行显示。

4.2 检测与故障诊断系统软件流程

为实现煤矿井下数据实时传递和快速故障诊断,煤矿井下主站分析单元(矿用路由器控制单元)和分站单元(控制模块)的数据传输流程至关重要。其中,主站分析单元工作时,发送分站监控单元地址、校验帧、控制参数等关键字节信息,若分站数据仍未到达则进行等待,否则完成主站单元数据更新并通过以太网传输、软件算法配合等,完成故障诊断。数据传输分站默认进入静默模式,当收到主站发送的地址帧和校验帧时,更新控制参数,并控制传感器完成多通道数据采集,从而完成监控、检测操作,待完成周期采集后,将数据打包,并完成监控数据发送,等待主机接收。系统监控及分析单元工作流程如图6 所示。

图6 系统监控及分析单元工作流程

5 结语

本文通过对刮板输送机运行环境和结构组成进行分析,完成地面、井下的双层检测和故障诊断系统设计,硬件电路方面,完成进行控制系统CPU 选型、传感器选型和多通道传感器切换方案设计;软件方面,利用RBF 神经网络,完成多种故障诊断系统设计,降低了生产风险,减少了故障消除时间,增强了煤炭生产系统的安全性和稳定性。