综采工作面“三机”联动控制系统设计及仿真验证

薄 帅

(西山煤电西铭矿, 山西 太原 030052)

引言

在当前自动化控制水平和设备性能均大幅提升的背景下,综采工作面已经初步实现自动化生产,但是与无人工作面相比还存在一定的差距。实现综采工作面的三机联动控制是达到工作面无人化、自动化控制的基础。同时,实现综采工作面的三机联动控制能够减少工作面作业人员的数量,降低劳动强度,提高生产效率和安全性,实现煤矿的高产高效生产,并解决工作面事故频发的问题[1]。本文重点对综采工作面三机联动控制系统进行设计,并通过仿真手段验证系统的性能。

1 三机联动控制工艺的设计

所谓“三机”指的是综采工作面采煤机、刮板输送机、液压支架;除此之外,综采工作面还需配套装载机、破碎机、带式输送机和液压泵站等。本文所研究联机联动控制应用的矿井年生产能力为4 Mt,工作面煤层的平均厚度为5.8 m,工作面所采用的采煤方式为长壁综合机械化一次采全高方式,对应的最大采高为6.2 m,最小采高为3.2 m。目前,工作面所配置的采煤机的型号为MG900/2210-WD,液压支架的型号为ZY12000/28/63D,刮板输送机的型号为SGZ1250/3000。本节重点对三机联动控制方案和控制系统进行设计。

综采工作面三机联动控制包括对采煤机截割煤层的方式控制、液压支架的移架方式控制以及采煤机与液压支架的联动逻辑关系大的控制。具体通过结合采煤机的截割参数(滚筒高度、截割深度以及牵引速度等)对液压支架的收护帮板、伸护帮板以及移架、刮板输送机的推溜等进行联动控制。为保证综采工作面的安全生产,各个设备的联动需满足如下要求:

1)采煤机的联动要求。根据刮板输送机的运输能力、液压支架的移架速度和采煤机自身的截割能力,综合确定采煤机的牵引速度;在三机联动控制的基础上,时刻监控刮板输送机的实时运量,以对采煤机牵引速度进行联动控制,保证刮板输送机即不过载也不欠载。

2)液压支架联动要求。根据采煤机的实时位置和牵引速度,完成液压支架帮板的伸缩、支架的升降等动作的联动控制;同时,要求液压支架的追机速度应大于采煤机牵引速度。

3)刮板输送机联动要求。通过监测刮板输送机电机电流大小,以对其实时运量进行监测,并将监测结果反馈至采煤机牵引电机,从而实现对牵引速度的控制,进而对截割煤量进行控制,使刮板输送机处于最佳运量下运行[2]。

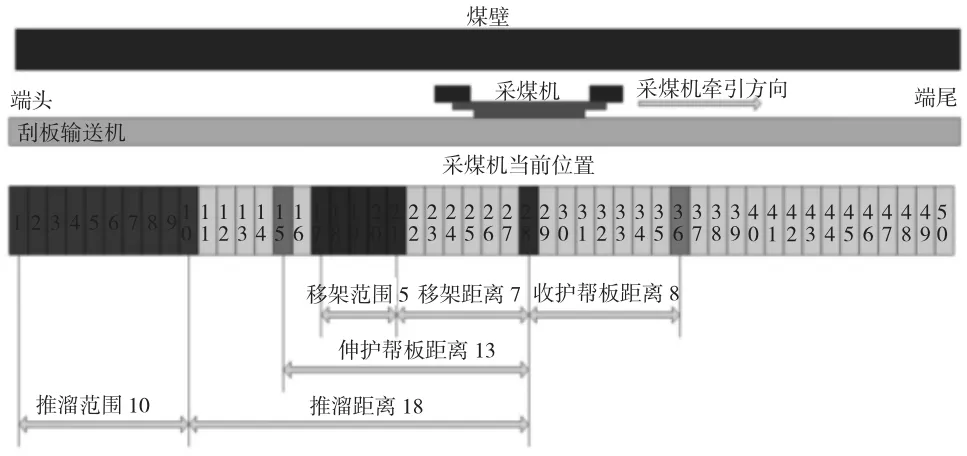

在上述三机联动要求的基础上,设计的采煤机、刮板输送机和液压支架的三机联动关系如图1所示。

图1 综采工作面三机联动关系

从图1 可以看出,当采煤机向端尾方向牵引且中心位置处于28 号液压支架时,1 号—10 号液压支架的刮板输送机段属于推溜范围,且已推溜至指定位置11 号—28 号液压支架的刮板输送机段正在进行推溜;17 号—21 号液压支架已经完成移架;22号—28 号液压支架开始移架;15 号—28 号液压支架开始伸护帮板;29 号—36 号液压支架开始收护帮板。

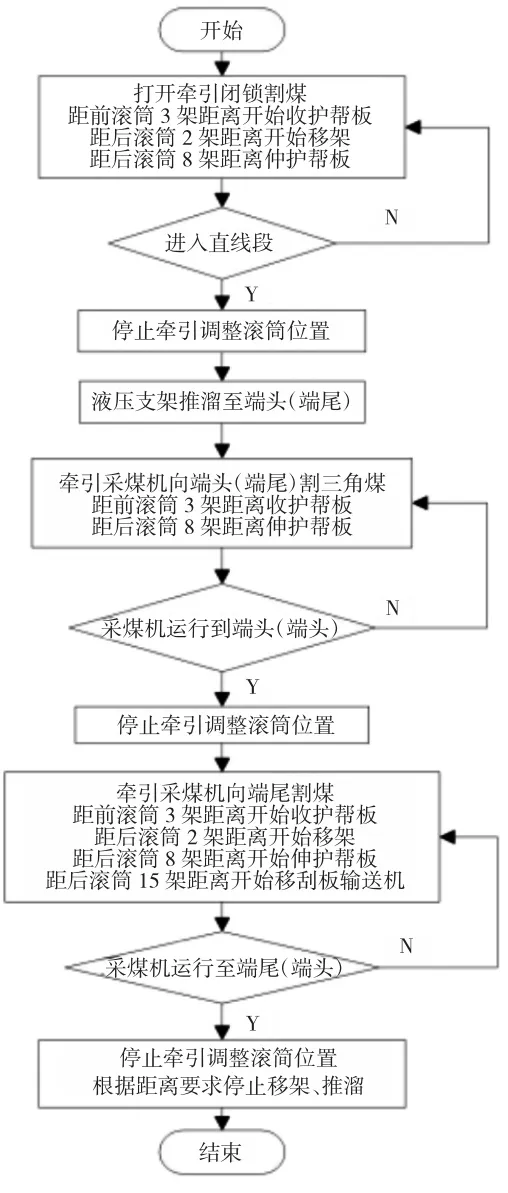

综采工作面三机联动控制的一个工作流程如图2 所示。

图2 三机联动控制工作流程

2 三机联动控制系统的设计

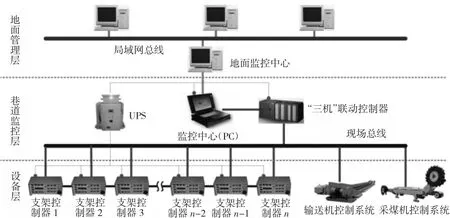

在上述三机联动关系和工作流程的基础上,为其匹配可靠的控制系统才能够保证联动工艺功能的实现。实际上,三机联动控制系统的核心在于根据采煤机的实时位置和牵引速度对液压支架的伸收护帮板、升降支架、移架以及推溜等动作进行控制[3]。结合三机联动控制系统的功能,特设计如图3 所示的三机联动控制系统结构。

如图3 所示,三机联动控制系统的地面管理层主要对各级设备运行状态进行存储、显示以及远程监视等。巷道监控层主要由UPS 电源、监控中心和三机联动控制器组成。其中,UPS 电源主要为整个系统提供不间断电源;监控中心主要对设备层的运行状态进行可视化监测;三机联动控制器根据监测结果输出控制指令,以对液压支架、刮板输送机和采煤机进行控制。

图3 三机联动控制系统总体结构

2.1 三机联动控制系统的硬件设计

三机联动控制系统的硬件设计主要是对相关控制器、传感器和通信硬件进行选型设计。涉及到的控制器包括有三机联动控制器液压支架控制器、刮板输送机控制系统和采煤机控制系统的PLC 控制器。结合现场环境相对恶劣的情况和输入/输出点的个数,选择S7-300 系列PLC 控制器为核心控制器[4]。

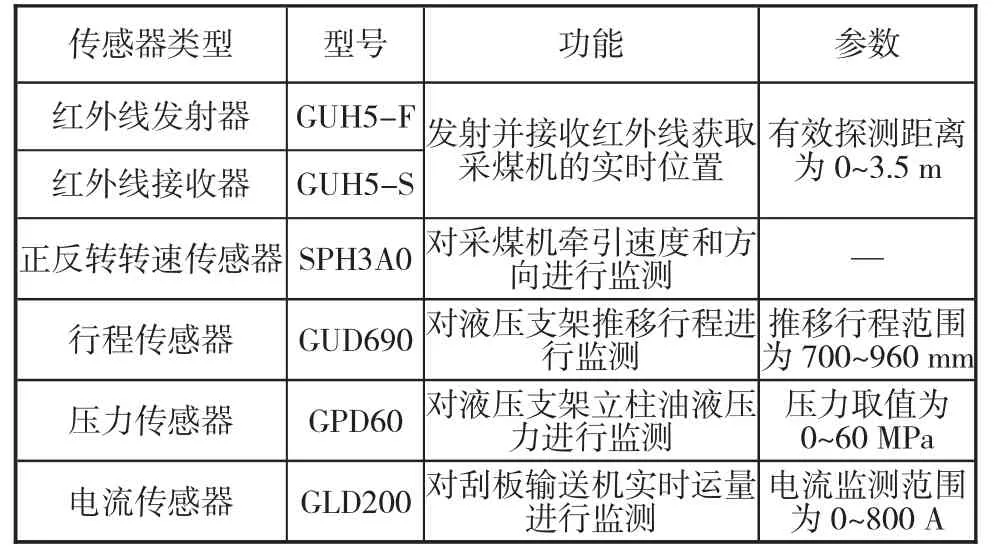

涉及到的三机联动控制系统的传感器包括有分别对采煤机、液压支架以及刮板输送机运行状态进行监测的传感器。结合三机联动控制系统的功能,对应的传感器选型结果如表1 所示。

表1 三机联动控制系统传感器选型结果

整个系统采用PROFIBUS 通信协议进行通信。其中,PLC 与PLC 之间采用RS422 数据线进行通信;地面监测上位机和联动控制器之间采用CP342-5 通信模块实现通信功能。

2.2 三机联动控制系统的软件设计

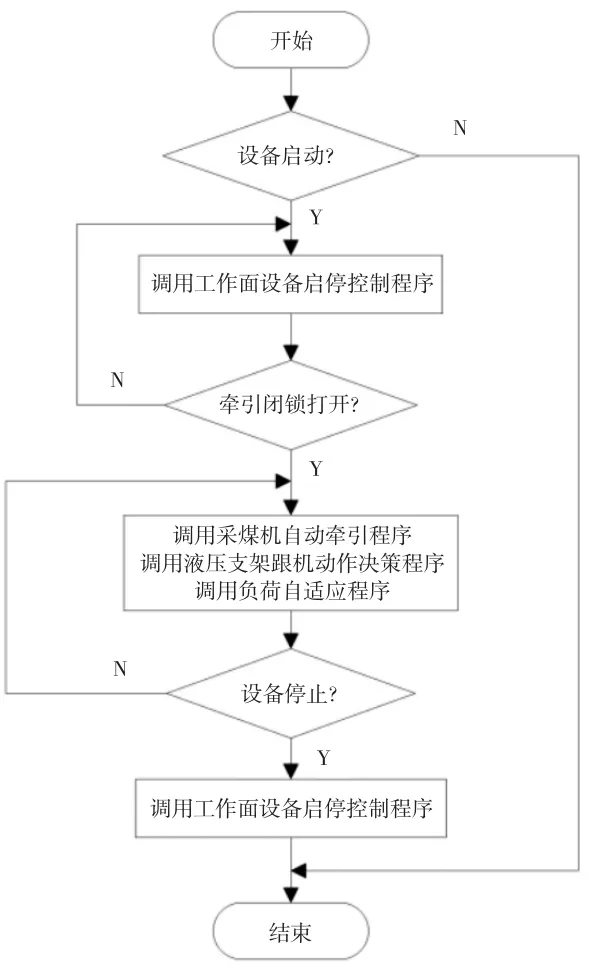

三机联动控制系统的核心控制器为PLC,因此采用组态软件对其控制软件进行设计。结合三机联动控制系统的功能,为其编制主程序,并根据实际生产工况分别调用工作面设备启停控制程序、采煤机自动牵引程序、液压支架跟机动作决策程序、负荷自适应程序,以满足采煤机、液压支架以及刮板输送机的三机联动控制要求[5]。三机联动控制系统的主程序流程如下页图4 所示。

图4 三机联动控制系统主程序控制流程图

3 三机联动控制系统仿真试验

为验证本文所设计的三机联动控制系统的功能,对其控制过程进行仿真试验。三机的联动监控和刮板输送机实时运量的监测结果如下页图5、图6所示。

图5 三机联动控制监控画面

图6 刮板输送机实时运量的监测结果

4 结语

采煤机、刮板输送机以及液压支架为综采工作面的“三机”,综采工作面三机联动控制对实现综采工作面的自动化、无人化运行具有重要意义。在三机联动控制系统的基础上,根据采煤机的实时位置和牵引速度及方向对液压支架护帮板的伸缩、支架的升降以及移架、推溜等任务进行联动控制,保证综采工作面的安全、高效生产。通过实践表明,基于综采工作面三机联动控制系统能够实现采煤机、液压支架以及刮板输送机的联动控制,并对各设备的运行状态进行监测和显示。