输煤皮带机转运点除尘方法分析

李剑波

(西山煤电(集团)有限责任公司官地选煤厂, 山西 太原 030022)

引言

原煤煤料在进入选煤厂生产工艺后,需经过运输、破碎、卸煤、分选等多个基本环节,同时会产生大量粉尘。选煤厂输煤系统环境恶劣,会产生大量的细微粉尘颗粒以及可呼吸性粉尘,在空气中以游离状态存在。当选煤厂工人吸入小于5 μm 的可呼吸性粉尘后,会导致呼吸道疾病甚至罹患尘肺病。当空气中的粉尘浓度达到一定极值后,会发生爆炸。因此,研究选煤厂各工艺环节的防尘、除尘技术具有非常重要的意义。国外降尘技术具有代表性的是英国利用光散射原理发明Simslin 粉尘仪、德国发明TM 系列测尘仪、俄罗斯发送P5 以及LV-5E 便携仪测尘仪,用于精准测量环境粉尘浓度并提示采取必要的降尘措施,具有测量精度高、稳定性好、适用性强的特点。国内降尘技术的研究起步较晚,在借鉴和吸取国外降尘技术的基础上,研究了气水喷雾降尘技术,优化工作参数、计算雾化角与流量系数关系并基于CFD 完成数值仿真。文章针对选煤厂输煤皮带机转运点粉尘进行研究,设计除尘方案,改善转运点工作环境。

1 转运点粉尘特点分析

选煤厂输煤皮带机转运点粉尘产生的主要原因有:

1)当原煤料的含水量低于7%时,经转载、破碎后会产生大量细粒粉尘;

2)当煤料下落快、落差大时会加速周围空气运动,产生大量微细煤粒漂浮于空气之中;

3)落煤处积累的粉尘较多时会产生二次扬尘。选煤厂输煤皮带机转运点常用的除尘方法有布袋式、多管式、水雾喷淋等多种方式。文章设计布袋式除尘方案控制系统,以改善工作环境,保证安全、稳定生产。

2 控制方案设计

2.1 设计要求

选煤厂输煤皮带机转运点除尘方案中的供电电源为交流380/220V,额定频率为50 Hz,采用三相四线制。当供电电源电压浮动范围为5%~10%时,电气设备可正常工作,且所有电气设备必须有安全保护装置以及地线接线端子。驱动电机为符合IEC 标准,能够在高粉尘、高温、高湿等恶劣环境稳定运行的高防护等级的防爆型变频电机;动作阀门、挡板电机的堵转电流不得超过该电机额定电流的8 倍;系统中用到的电气控制装置必须能防尘、防水,能够在恶劣条件下安全、稳定运行;控制柜必须保证不易变形;控制系统预留的输入/ 输出点不少于原系统的15%。控制柜内温度超限后,能够自启动通风系统并具备远程控制功能。

2.2 功能分析

选煤厂输煤皮带机转运点除尘方案中需具备的主要功能有以下几点:

1)定时清灰。除尘系统工作一段时间后,外表面会积聚大量灰尘,可由控制器发出控制指令,通过振动完成对除尘装置外表面的清理,保证除尘系统稳定工作。

2)压差清灰。当控制器检测到除尘系统出口压力大于设置值后,自启动压差清灰功能;当出口压力小于设定值后,停止该功能。

3)温度检测。采用Pt100 实时监测出口粉尘浓度,并将温度信号转换为4~20 mA 电流信号输入至控制器,完成逻辑控制动作。当出口粉尘温度大于65 ℃后,控制器需切断系统电源并进行声光语音报警。待温度降低后执行复位和自启动动作。

4)实时监控。对除尘系统运行时的电机参数、温度、粉尘浓度、出口压力、进口/出口温度等核心参数进行实时监测,并能够对发生的故障进行声光语音报警。

5)控制模式。设计本地控制模式、自动控制模式、远程控制模式,并实现三种模式的切换。

6)可靠性。采用屏蔽、接地、隔离等,预防电磁干扰,保证系统稳定运行[1-2]。

2.3 硬件设计

选煤厂输煤皮带机转运点除尘方案以西门子S7-300 控制器为核心,该控制器具备TCP/IP、Modbus RTU/TCP、RS232/RS485 以及CAN 等多种通信制式,可扩展AI、AO、DI、DO 等多种接口,系统响应时间短,实时性好,满足选煤厂输煤皮带机转运点除尘控制系统要求。上位机显示屏选用昆仑通态的MCGSTPC1062KS 触摸屏,该触摸屏支持CAN、Modbus 等多种通讯模式,可于S7-300 PLC 控制器完成数据传输,且分辨率高,实时性好。选煤厂输煤皮带机转运点除尘方案PLC I/O 地址分配如表1 所示。

表1 选煤厂输煤皮带机转运点除尘方案PLC I/O 地址分配

2.4 软件设计

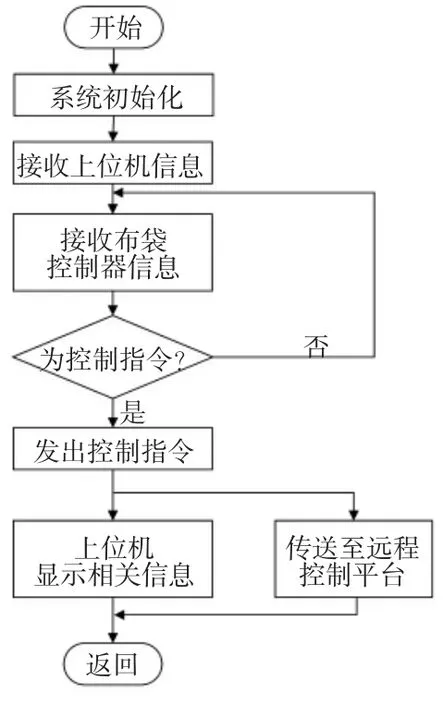

选煤厂输煤皮带机转运点除尘方案软件系统设计基于博途软件平台,采用ST 编程语言实现,软件系统总流程见图1 所示。根据输煤皮带转运点除尘设计方案以及功能要求,分为主流程控制模块、初始化模块、漏电检测模块、模式控制模块、模拟量处理模块、故障报警模块、逻辑控制模块以及通讯模块。根据模块功能,采用ST 语言完成本模块软件编程,并在主流程控制模块中依次调用其他模块。S7-300控制器的默认循环周期为10 ms,即每10 ms 所有模块功能运行一次,采集到的数据更新一次。软件系统设计时,需对编写好的程序进行在线调试,调试时发现的主要问题有:

图1 选煤厂输煤皮带机转运点降尘系统软件主流程

1)变量定义的数据类型与实际运行时的数据发生越界,如定义出口温度为变量“TempValue”,数据类型为Byte。但系统在实际运行时,可能会有负数情况,则“TempValue”无法表示,则在调试时将“Temp-Value”数据类型定义为int。

2)采用CAN 总线通讯时,波特率、ID、节点号等参数设置必须一致,否则会出现通讯无法连接的错误。

3)程序中慎用FOR、WHILE 等循环语句,会出现程序死循环现象,因控制器程序本体为10 ms(默认)循环体。

4)程序中要区分“赋值”、“等于”等语句,否则编译错误。

5)使用数组时,需使用”ADR”取地址操作符[3-4]。

3 应用分析

对选煤厂输煤皮带机转运点除尘系统优化改造后,针对转运点粉尘浓度及逆行实时监测,对使用该方案前转运点粉尘质量、使用该方案后转运点粉尘质量以及转运点原粉尘质量进行监测,并形成表2所示。由表2 可知,使用本除尘方案前,输煤皮带转运点降尘后的粉尘质量浓度保持在100 mg/m3左右,降尘率约为80%;使用该本除尘方案后,输煤皮带转运点降尘后的粉尘质量浓度在26~32 mg/m3之间,降尘率约为94%,降尘效果较好[5-8]。

表2 选煤厂输煤皮带机转运点粉尘浓度统计数据

4 结语

对选煤厂用输煤皮带机转运点除尘、降尘控制系统进行优化设计,增加定时清灰、压差清灰、实时监控、故障报警等功能,并可实现本地控制、远程控制、自动控制等多种模式。优化后的降尘、除尘控制系统能够有效抑制输煤皮带机转运点的粉尘质量,改善该转运点的工作环境,降低环境污染,保障工人身心健康,保证选煤厂输煤系统安全高效运行。