稀土La2O3/CeO2复合材料作为润滑油添加剂的减摩自修复性能研究

程鹏,肖楚,刘妹静,曹静瀅

(陆军勤务学院基础部,重庆 401311)

0 引言

据英国《泰晤士报》网站2021年4月5日报道,英国加入到一场争夺稀土的全球竞争之中,稀土元素对战斗机、风力涡轮机和电动汽车来说至关重要,美国2018进口的稀土化合物和金属中80%来自中国[1]。我国稀土资源丰富,约占全球储量的23%,稀土La2O3和CeO2是稀土家族中的两类重要氧化物,应用领域广泛。稀土La2O3在提高陶瓷强度[2],增强生物陶瓷涂层的活性[3],生物柴油制备[4],增强材料阻燃性[5]等方面表现突出;稀土CeO2在陶瓷抗腐蚀[6],光催化材料[7],改善柴油机NOx、CO的排放[8],以及染料废水处理[9]等领域具有优异性能。将稀土La2O3和CeO2粒子作为润滑添加剂使用,在抗磨减摩方面同样具有优异的性能,目前已有的研究发现:稀土La2O3加入镍基涂层中可增强基体的硬度和耐磨性[10];稀土La2O3掺杂MoSi2可提高复合涂层的高温摩擦学性能[11];邻苯二胺修饰过的La2O3添加剂在CC级柴机油中可优化其抗磨减摩效果[12];CeO2与白云母形成复合粉体经油酸修饰后作为润滑添加剂,可使500SN基础油的减摩性能提高10.7%,抗磨性能提高24.4%[13];经苯并三氮唑乙酸修饰的CeO2粒子可在392 N载荷下使钢球磨斑直径减小11.1%[14];CeO2同TiO2复配后可抑制TiO2在油中的团聚从而更好地在摩擦表面起到抗磨减摩作用[15]。这些研究均是将La2O3和CeO2两种粒子单独或同其他无机粒子复配后参与减摩润滑,而将La2O3和CeO2两种粒子复合后进行的摩擦学性能评测国内近年来还较少,故对这两种粒子复合后的减摩自修复性能开展研究,将有助于推动稀土氧化物在润滑领域的应用,并完善稀土粒子减摩自修复的相关机理分析。

1 试验

1.1 试验材料及设备

试验材料:La(NO3)3·6H2O(重庆傅艺化学试剂有限公司);Ce(NO3)3·6H2O(国药集团化学试剂有限公司);氨水、无水乙醇、油酸,均为分析纯;400SN基础油(兰州石化公司,以下简称基础油);试验用钢球材料为GCr15(上海大南化工油脂有限公司),直径为12.7 mm,硬度HRC59~61,表面粗糙度Ra为0.0206 μm;试验用摩擦小止推圈由45#钢加工而得。

试验设备:DZKW-4型电子恒温水浴锅;KQ-100DB型超声波清洗器;SHB-Ⅲ循环水真空泵;SRJX-4-13试验电阻炉;MMW-1P双显式立式万能摩擦磨损试验机(以下简称摩擦试验机);Motic B5 professional series型光学显微镜;JEOL JSM-6460LV扫描电子显微镜;ESCALAB250 X射线光电子能谱仪。

1.2 试验方法

1.2.1 La2O3/CeO2复合粒子的制备及油酸改性

配制一定浓度的硝酸镧和硝酸铈混合溶液,80 ℃水浴加热,将3 mol/L的氨水溶液以30 d/min的速度加入混合溶液中,以400 r/min的速度匀速搅拌,反应完毕后再搅拌1 h。产物经过滤、洗涤和30 ℃真空干燥后,在马弗炉中700 ℃煅烧5 h,得到白色La2O3/CeO2复合粒子(以下简称La/Ce复剂)。以此同样的方法,在只有硝酸镧或硝酸铈参与反应的情况下单独制备出La2O3粒子(以下简称La剂)和CeO2粒子(以下简称Ce剂)。

将La/Ce复剂以2.0%的质量分数加入无水乙醇溶液中,用稀硝酸调节溶液的pH值为2.0,待用。配制1.0 mol/L的油酸乙醇溶液,在水浴60 ℃时,将此油酸乙醇溶液通过恒压分液漏斗以30 d/min的速度加入含La/Ce复剂的乙醇溶液中,均匀搅拌1 h。反应结束后,抽滤,并用无水乙醇洗涤产物3次,30 ℃真空干燥24 h,得到改性La/Ce复剂。以此相同方法,在只有La剂和Ce剂参与反应的情况下制备出改性La剂和改性Ce剂。

1.2.2 改性前后La/Ce复剂的分散性能测试

分别将改性前后的La剂、Ce剂、La/Ce复剂以2.0%的添加量加入基础油中配成试油;用玻璃棒预搅拌30 s,然后在温度25 ℃,功率100%的条件下超声10 min;超声结束后吸取少许中层溶液滴于载玻片上,在光学显微镜下对比粒子改性前后在油中的分散性能。

1.2.3 在点、面接触条件下试油的摩擦学性能对比

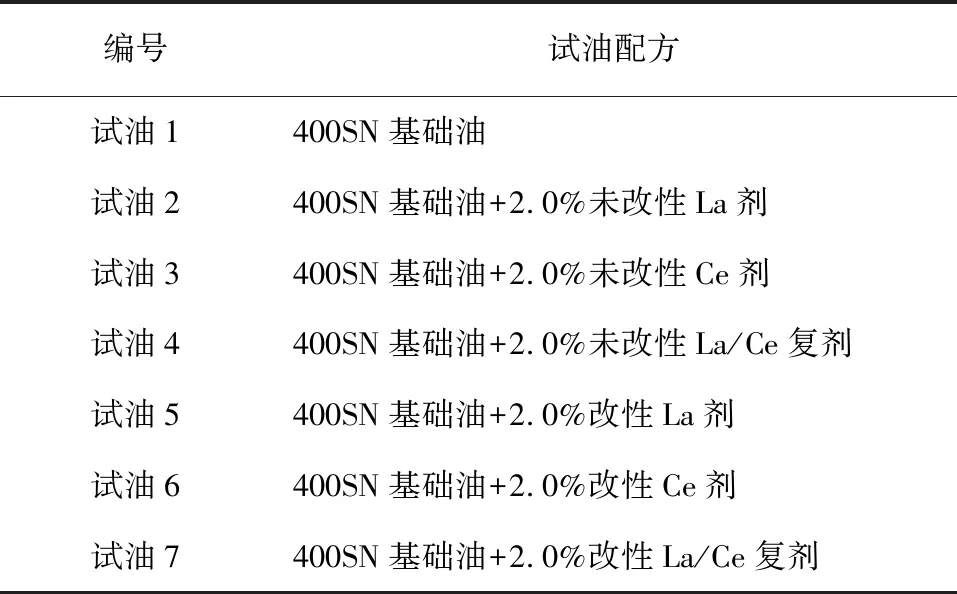

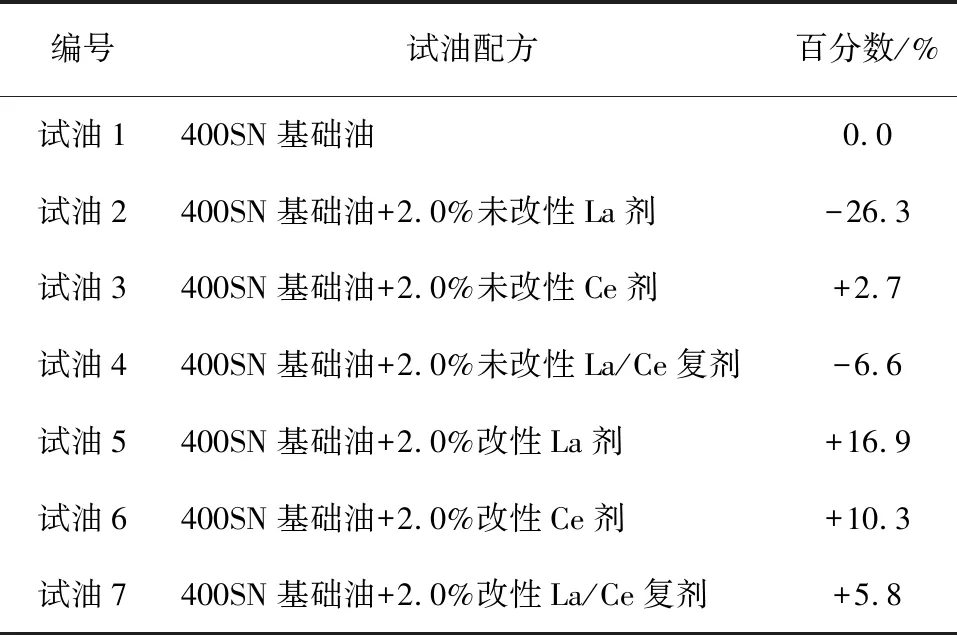

将未改性La剂、未改性Ce剂、未改性La/Ce复剂、改性La剂、改性Ce剂、改性La/Ce复剂6种添加剂分别以2.0%的质量分数加入基础油中,试油配制如表1所示。

表1 试油配制

用摩擦试验机在负荷294 N、时间30 min、转速1500 r/min的试验条件下,进行四球点接触摩擦试验;在负荷294 N、时间120 min、转速1500 r/min的试验条件下进行小止推圈面接触摩擦试验,考察改性前后粒子的摩擦学性能。试验后,对面摩擦试验后的下止推圈磨损表面进行SEM形貌和EDX能谱分析,对点接触下的钢球磨损表面进行XPS能谱分析。

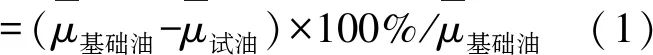

试油的抗磨性能由式(2)的计算结果评价,计算值为正且值越大说明抗磨性能越好,反之则较差,其中WSD表示钢球平均磨斑直径。

抗磨性能=(WSD基础油-WSD试油)×100%/WSD基础油

(2)

2 结果及讨论

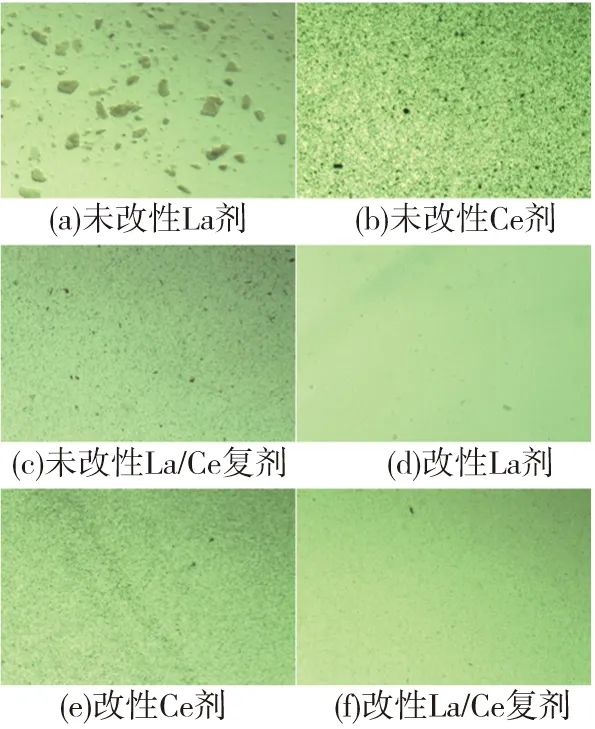

2.1 粒子改性前后分散性能对比

图1为改性前后粒子在基础油中放大10倍的分散图片。对比图1(a)、图1(b)和图1(c)可见,未改性La/Ce复剂粒子在油中的分散性能优于未改性的单剂粒子,这可能是复剂粒子在化学合成过程中同生同长更有利于降低粒子表面的极性,使其在油中具有更好的分散性能。对比图1(c)、图1(f)可见,La/Ce复剂粒子经油酸改性后极性进一步变弱,亲油性增强,在油中的分散性能进一步提高。

图1 粒子改性前后在基础油中的分散性能对比×10

2.2 在点接触条件下的减摩抗磨性能对比

图2为试油在四球点接触条件下摩擦因数随时间的变化曲线。由2图可见,改性La/Ce复剂试油的减摩性能最好,当试验进行到1200 s时,改性La/Ce复剂试油的摩擦因数曲线开始升高,这可能是由于此时包覆在粒子表面的改性剂破裂造成粒子同金属表面直接接触所致。

图2 点接触条件下试油摩擦因数随时间的变化曲线

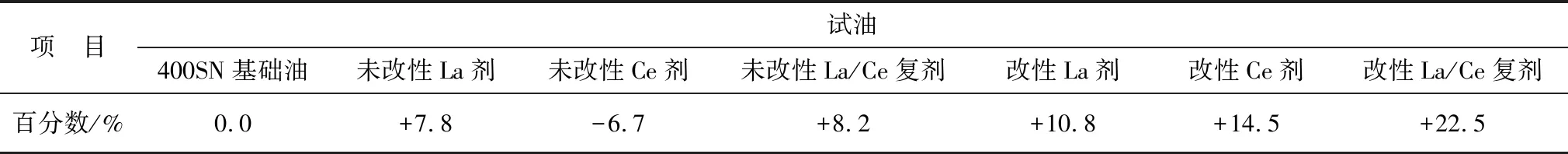

表2为点接触条件下,同基础油相比,由平均摩擦因数算出的试油减摩性能提高百分数。由表2可见,改性La/Ce复剂拥有比单剂更好的减摩性能,La2O3和CeO2的减摩加和作用显著,可使基础油的减摩性能提高22.5%。

表2 点接触下试油减摩性能提高百分数

表3为点接触条件下,同基础油相比,由平均磨斑直径算出的试油抗磨性能提高百分数。由表3可见,未改性La/Ce复剂本身就具有优异的抗磨性能,可提高基础油的抗磨性22.2%,改性后抗磨性进一步提升,达到25.0%,复剂具有良好的抗磨性能主要是La2O3粒子作用的结果。

表3 点接触下试油抗磨性能提高百分数

2.3 在面接触条件下的摩擦学性能对比

图3为面接触条件下各试油摩擦因数随时间的变化曲线。

由图3(b)可见,未改性La剂具有良好的摩擦稳定性。对比图3(c)和图3(f)可见,改性Ce剂的摩擦稳定性和减摩性均优于改性前。对比图3(d)和图3(g)可看出,改性后的La/Ce复剂既具有良好的摩擦稳定性,同时又具有使摩擦因数随时间持续降低的能力,这是La2O3和CeO2协同增效的结果。

图3 面接触条件下各试油摩擦因数随时间的变化曲线

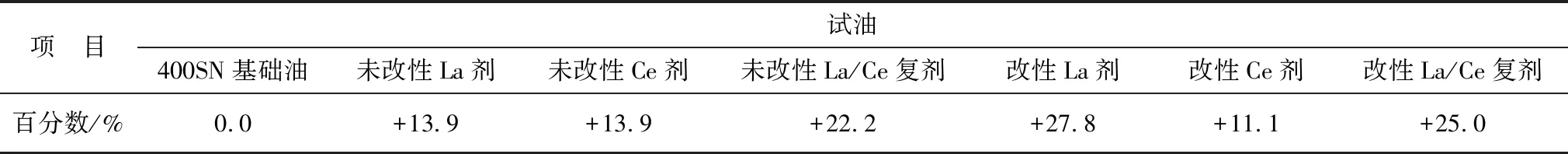

表4为面接触条件下,同基础油相比,由平均摩擦因数算出的试油减摩性能提高百分数。试验后,加有改性La/Ce复剂的试油可使基础油的减摩性能提高5.8%。在面接触条件下,粒子改性后单剂对基础油减摩性能的提高均好于复剂,其中改性La剂可提高基础油的减摩性能16.9%,为最优。

表4 面接触条件下试油减摩性能提高百分数

2.4 磨损表面检测及减摩自修复机理分析

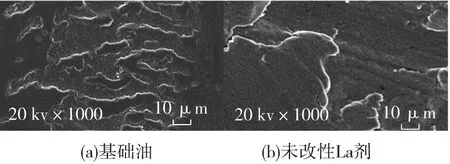

图4为面接触摩擦试验后,下止推圈磨损表面放大1000倍的SEM形貌。

图4 面接触磨损表面SEM形貌 ×1000

由图4(a)可见,基础油润滑后的磨损表面有明显的擦伤和犁沟,这主要由黏附磨损造成。从图4(e)可以看出,加入改性La剂后在磨损表面发生了类似抛光的作用,使磨损表面平整光滑。从图4(f)可以看出,加入改性Ce剂发生了类似填充沉积的修复作用,在磨损表面形成了润滑薄膜,使得摩擦过程中的摩擦因数降低。从图4(g)可以看出,加入改性La/Ce复剂后磨损表面更加平整光滑,且表面的修复层均匀,这是La2O3和CeO2粒子协同作用的结果。

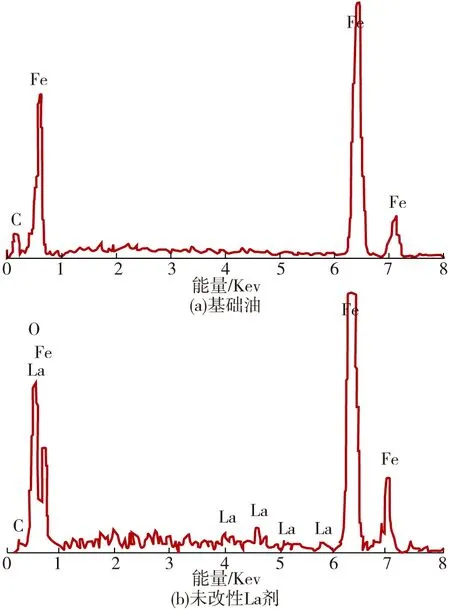

图5为面接触摩擦试验后,下止推圈磨损表面的EDX能谱分析。

图5 面接触磨损表面EDX能谱分析

从图5(b)可见,在面接触条件下,在未改性La剂试油润滑下的磨损表面有C、O、Fe、La四种元素,在其他6种试油润滑下磨损表面主要为C、Fe元素。这可能是因为未改性的La2O3更易同磨损表面的金属在摩擦产生的瞬间闪温下形成Fe2O3-La2O3合金层,合金层硬度高使得摩擦过程中摩擦因数变大,但合金层更耐磨损,摩擦过程会相应变得更加平稳,这一检测结果同面接触摩擦中未改性La剂试油摩擦因数随时间的变化曲线走势平稳的特征相对应。从图5(g)可看出,改性La/Ce复剂能急剧增加摩擦表面的碳含量,这可能是稀土催化渗碳的结果。

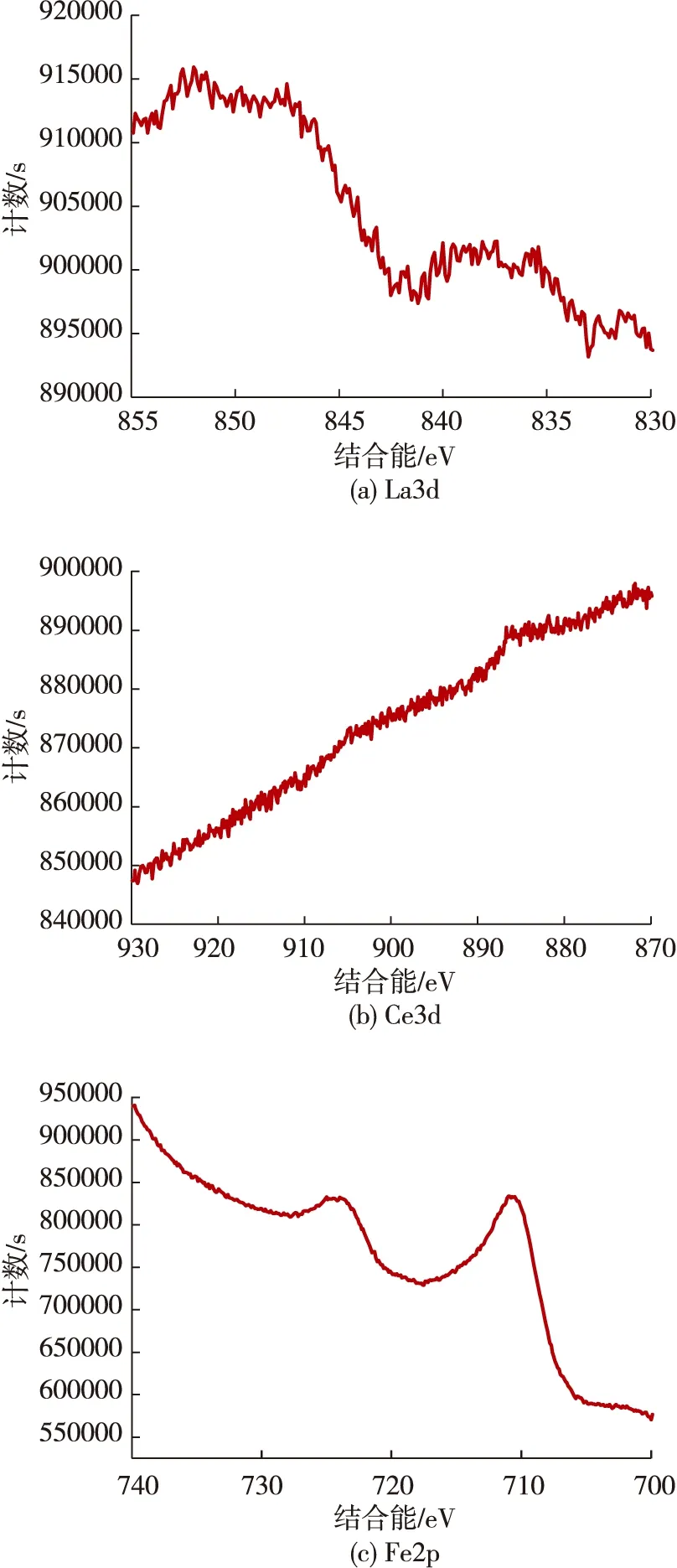

图6为在改性La/Ce复剂试油润滑下钢球点接触磨损表面的XPS能谱分析。

图6 改性La/Ce复剂试油润滑下点接触磨损表面XPS能谱分析

由图6(a)可见,磨损表面检测出了La3d轨道(834.7 eV)的特征峰,图6(b)中检测出了较弱的Ce3d轨道(882.0 eV)的特征峰,图6(c)、图6(d)为Fe2p、O1s的特征峰,其结合能分别对应于La2O3(La3d5/2:834.7 eV,O1s:531.5 eV),CeO2(Ce3d5/2:882.0 eV,O1s:531.5 eV),Fe2O3(Fe2p3/2:710.2 eV,O1s:531.5 eV)。这说明经改性La/Ce复剂试油润滑后,在点接触摩擦产生的高温高压下,磨损表面形成了La2O3-CeO2-Fe2O3组成的合金层。图6(e)显示磨损表面C1s(285.0 eV)的峰很强,分析认为这是由于在La/Ce复剂的催化作用下润滑油中的烃类,特别是油酸中的活性C在磨损表面形成了大量渗碳层进一步修复了磨损表面。

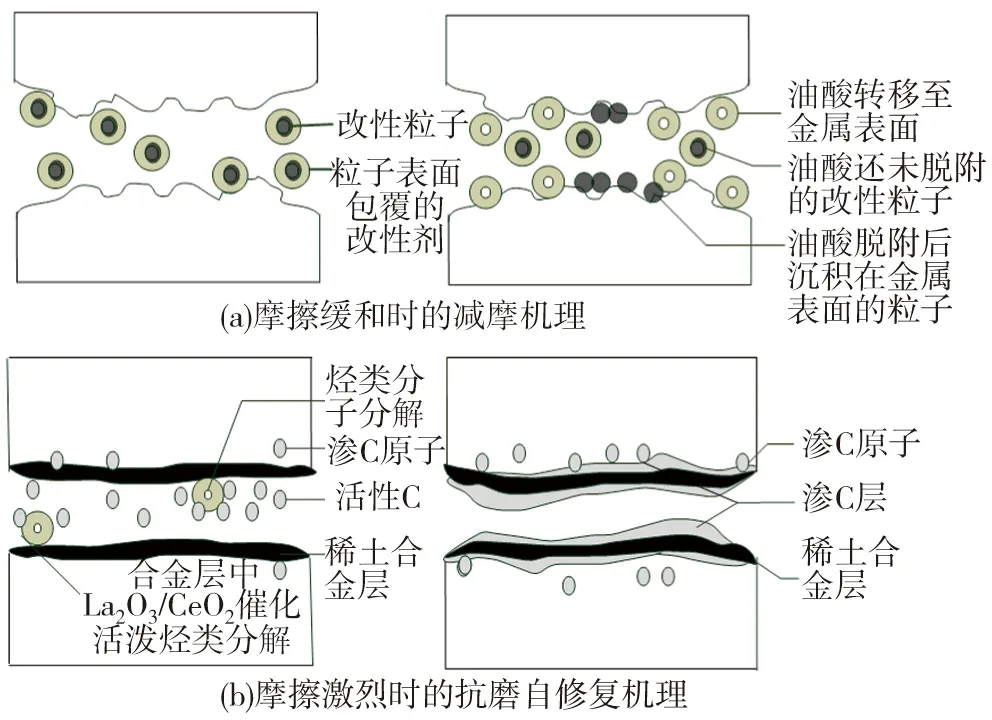

根据以上试验数据分析,改性La/Ce复剂作为润滑油添加剂的减摩自修复机理如图7所示。由图7(a)可见,当摩擦状况较缓和时,表面包覆油酸的La2O3/CeO2复合粒子进入摩擦界面,油酸从粒子表面脱附并在金属表面形成低剪切强度的润滑膜,复合粒子则沉积到摩擦表面形成“微轴承”发挥类似滚珠的作用减小摩擦。由图7(b)可见,当摩擦状况较激烈时,复合粒子直接同金属表面熔合形成合金层发挥抗磨作用,合金层中的La2O3/CeO2粒子催化润滑油中的烃类,特别是像油酸这类带有极性基团(-COOH)和(C=C)双键的活泼烃类,使其释放出活性C原子在金属表面形成渗碳层,进一步增强修复效果。

图7 改性La/Ce复剂的减摩自修复机理

3 结论

(1)La/Ce复剂粒子经油酸修饰后改善了在油中的分散性能。

(2)在四球点接触条件下的摩擦学试验表明:改性La/Ce复剂试油能加和单剂试油的减摩性能,可提高基础油的减摩性能22.5%;改性La/Ce复剂试油具有良好的抗磨性,同基础油相比可提高25.0%,这主要是La2O3粒子作用的结果。

(3)在小止推圈面接触条件下的摩擦学试验表明:La2O3粒子具有使摩擦过程平稳运行的作用,CeO2粒子则对于摩擦因数持续减小具有协同作用。

(4)对磨损表面的检测表明:改性La/Ce复剂试油具有良好减摩性能的原因是由于修饰剂油酸在摩擦表面形成了低剪切强度的润滑膜,同时La/Ce复剂粒子在摩擦表面起到了“微轴承”的滚珠效应;La/Ce复剂试油具有良好抗磨性能的原因则是由于复剂粒子同金属形成了较硬的合金层,而且复剂粒子对油酸中的活性C起到了催化作用在金属表面形成了渗碳层;合金层和渗碳层共同作用修复了金属表面的擦伤和犁沟,使得磨损表面变得光滑平整。