环烷酸对原油提炼设备的腐蚀及防护研究

赵思宁,王军山

(世纪万安科技(北京)有限公司,北京 100029)

引言

现代的化工品在加工过程中具有流程多、受外部环境干扰大的生产特点,设备长期在生产过程中受化学原材料腐蚀的几率也随之加大[1]。环烷酸是存在于原油中的一种极具强腐蚀性的酸性化合物,在对石油进行高温炼制时会对金属制成的石化装备产生极强的腐蚀作用。而目前我国石油资源十分短缺,在原有提炼加工中,应不断向高硫、高酸、重质化方向发展[2]。但环烷酸在原油中占比较高,因此为加强原油提炼纯度,必须要加强对高温环烷酸流动腐蚀行为和作用机制的研究,促使炼油企业炼制高酸原油的比例不断上升。

1 环烷酸及其腐蚀现象

在一般的生产当中,化工设备的腐蚀程度与设备的工作环境(例如温、湿度条件)、加工生产的化工品有着直接的关系。化工设备在受到腐蚀后,很容易发生外观、尺寸方面的变化,而对于化学腐蚀来说,常见的发生地点集中在化工设备表面与相应介质之间。

1.1 环烷酸对金属材料的腐蚀

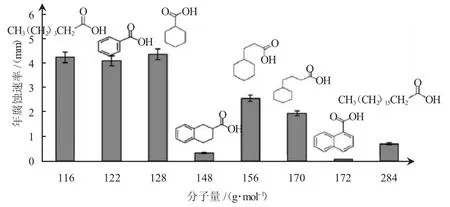

高含酸原油中的环烷酸分子量和分子结构并不相同,相对分子量通常介于180~700 之间,分子式表达式可以写作:CnH2n+zO2或R(CH2)n-COOH[3]。在对含高酸的石油加工提炼时,需要经过高温加热的过程,而处于高温状态下的环烷酸极易对提炼金属设备造成剧烈腐蚀性,尤其是部分管线,腐蚀速率高达10~40 mm/a,环烷酸分子量与腐蚀速率的关系图见图1。根据对事故发生条件的分析,管线的腐蚀如果不及时修补将会发生设备线路断路、引发原油泄漏,甚至造成如火灾、爆炸等二次事故,人员财产受到严重威胁。

图1 环烷酸分子量与腐蚀速率影响示意图

1.2 环烷酸加工过程中重点腐蚀部分

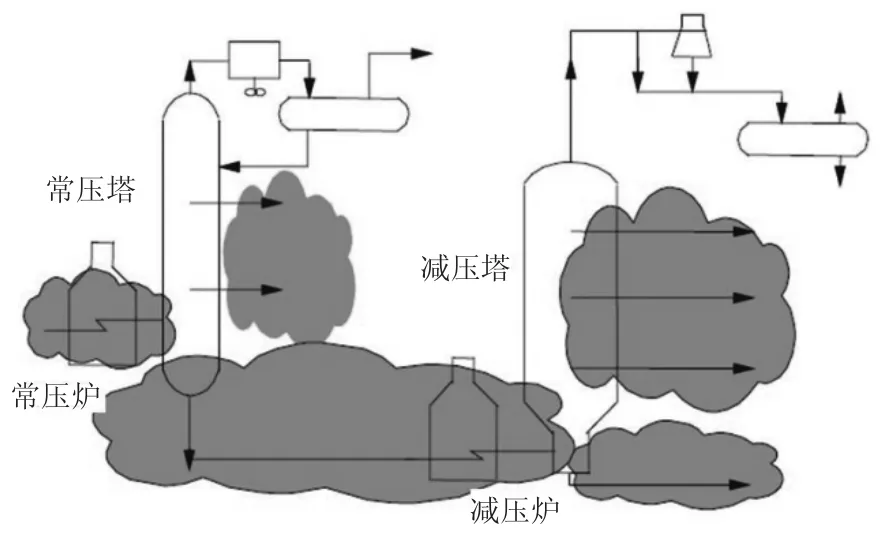

在高酸原油的加工过程中,含酸原油在物理蒸馏后会分解成汽、煤、柴及重质油等化工产品。环烷酸由于分子量和沸点的不同,各馏分组成也并不相同,对蒸馏装置中的高温设备与管路之间的腐蚀强度也各不相同。如图2 所示,重色部分即为含酸原油蒸馏装置中设备与管线易受腐蚀位置的分布图,主要包括减压炉、常压炉、减压塔和相关管线。

图2 原油蒸馏装置环烷酸腐蚀重点部位

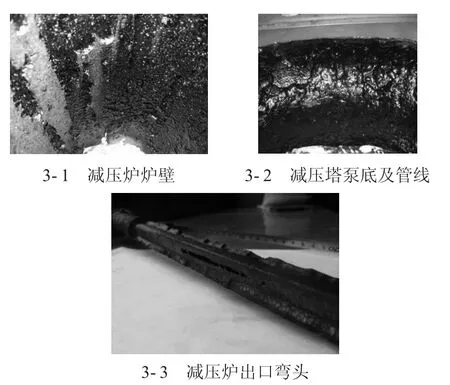

在生产实践中发现,原油蒸馏时环烷酸的腐蚀现象集中表现200~400 ℃之间,而腐蚀最严重的设备包括常压炉炉管、减压炉炉管、转油线部分高温管路。下页图3 为原油蒸馏装置中,各重点设备的腐蚀情况示意图。

图3 原油蒸馏装置环烷酸腐蚀部位图

2 高温环烷酸流动中腐蚀防治

针对高温状况下环烷酸的防腐技术主要有工艺技术防护和设备防护两方面,包括对设备的选材进行合理规划、对腐蚀程度进行定期检查检修、对设备腐蚀的重点部位进行评估上报等方面[4-5]。

2.1 腐蚀检测

高酸原油蒸馏系统工作或者停工期间,将对所作业的设备与管路的腐蚀状况进行针对性的检查检测,重点采集数据包括设备和管线的壁厚、腐蚀色泽、平整度、腐蚀速率等。然后将数据上传至信息数据库进行分析,计算设备和管线的剩余使用寿命并进行安全评估。腐蚀检测是高温环烷酸流动腐蚀的重要防控手段,不仅可以及时发现腐蚀隐患、预防事故发生,还可以积累信息数据库,进行长期监控研究。

2.2 探针检测

探针检测法可以监测腐蚀发生的实际速度,通过在蒸馏装置中针对腐蚀程度最严重的部位安装探针,实现腐蚀速率的实时观测。

2.3 高温定点测厚

对化工设备及管线的壁厚进行定点测量是了解设备腐蚀程度最简便的方法。但由于定点测厚是在高温工况下进行的,对操作技术要求较高、花费较大,主要选取在300 ℃以上高温、高流速、高雷诺数及易腐蚀的相变区域进行测试。

2.4 氢通量测量

氢通量测试仪可以对管壁内渗透出的氢元素进行准确的监测,根据氢含量来判断腐蚀影响的程度,氢通量数值越高也就说明腐蚀程度越严重。氢通量测量法具有操作简单、成本低廉、时效性强的特点,但由于氢通量只能定性反映腐蚀的剧烈程度,无法定量的给出设备管线的壁厚,因此常用于一般位置的腐蚀程度检测。

2.5 重点元素含量采样分析

高酸原油中含有Fe2+、Ni2+等介质元素,该类元素的分布浓度可以直接对设备和管线的腐蚀情况进行预测,从而为高温环烷酸所造成的腐蚀提供定量数据。

2.6 现场腐蚀旁路检测

现场腐蚀旁路检测是在原油加工过程中,于特定阶段在设备引出来的一条旁路,该路线支持技术人员取出相应的试样进行分析。通常而言可以选取易受腐蚀影响的部位引出腐蚀旁路,例如常压管路、减压管路等,从而判断含环烷酸物流的腐蚀性能。

2.7 定期腐蚀检查

当设备处于停工或经过一段使用周期后,可以对系统内的所有设备和管线进行全面检测检查,发现腐蚀影响后集中进行整改。

3 趋势预测方法

相比于当设备已经被环烷酸腐蚀后进行检测和修复这种被动方式,如何对环烷酸腐蚀趋势进行预测和评估则是主动性更强的控制方法。

3.1 腐蚀实验法

腐蚀实验是通过实验装置对所要分馏的含酸原油内的环烷酸进行腐蚀性的实验研究,根据试验所得的腐蚀数据更有针对性的进行设备材料的加固。使用较多的腐蚀实验包括静态实验和动态实验两类,其中静态实验方法得到典型代表是高压反应釜法,动态实验则以对流体动态表征特征的实际演练和模拟为主。动态试验由于更能模仿流体的实际运行状况,因此具有更高的准确性。

3.2 酸值法

酸值法也被称为酸度法,以实验采样的方式测定原油中的环烷酸及活性环烷酸的含量,根据其浓度高低判断高酸原油的腐蚀能力,再计算环烷酸腐蚀指数(NACI)值的大小。

3.3 剪切应力判断法

实验研究表明,原油表面的剪切应力与环烷酸的腐蚀速率存在着非线性的对应关系,根据经验公式进行计算后可以作为预测环烷酸腐蚀程度的参考标准。

4 结束与展望

虽然目前对高温环烷酸的腐蚀现象已经建立了很多的防控措施与预测方法,但在工程实际应用上仍有不够完善的地方,存在技术施工要求高、财力成本较大的缺点,导致设备腐蚀失效的事故仍时有发生。在将来针对现代化石油化工设备中的腐蚀问题中,还需提升现代化的防控手段和措施,针对不懂的设备特点制定相应的防腐措施,提高现代化工设备的使用效率。