板厚对08Al薄板单点渐进成形中成形极限的影响

赵栋,张明宇,李广震,王帅本,张敏,李雪梦,苏春建

板厚对08Al薄板单点渐进成形中成形极限的影响

赵栋,张明宇,李广震,王帅本,张敏,李雪梦,苏春建

(山东科技大学 机械电子工程学院,山东 青岛 266590)

针对渐进成形中成形极限测量难的问题,提出一种新的评定成形极限方法。选用08Al为实验材料,通过模拟和实验相结合的方法,研究不同板厚下成形极限角和减薄率的关系,提出利用成形极限角和最大减薄率2个参数组合的方法判断薄板的成形极限,并通过数控实验验证提出方法的准确性,分析板厚对单点渐进成形工艺成形极限的影响。当板厚为0.8~1.5 mm时,随着板厚的增大,08Al板材的成形极限逐渐增大。这2个参数组合的方法可以很好地评价渐进成形工艺的成形极限,对金属板材单点渐进的精密成形具有重要的理论意义和实用工程价值。

单点渐进成形;初始板厚;成形极限;成形极限角;减薄率

日本学者松原茂夫在20世纪90年代提出了一种新型的柔性成形技术——渐进成形技术[1],该成形技术无需模具即可进行加工生产,具有成本低、适用性强的特点[2-3]。由于单点渐进成形的特殊性,截至目前,还没有公认的、可以直接用于判定板材在渐进成形过程中成形好坏的成形极限图[4-5]。

目前,渐进成形多采用极限半锥角[6]和成形极限曲线(Forming Limit Curve,FLC)[7-8]来判定板材成形极限。Jeswiet等[9]通过对3032Al成形极限进行研究,发现渐进成形的成形极限比传统的成形工艺要高出300%。姜虎森等[10]通过实验的方法对单点渐进成形的成形极限进行研究,发现成形角对渐进成形的成形极限有一定影响。王进等[11]提出利用渐进成形圆弧沟槽、十字交叉圆弧沟槽法来测量渐进成形的成形极限。Eyckens等[12]使用MK型成形极限模型分析了厚度剪切对成形极限曲线的影响,证明剪切可以显著提高FLC,但是这取决于剪切的方向。

文中通过结合成形极限角和最大减薄率提出了新的成形极限图,并用它来评估渐进成形过程中的成形极限,并结合实验来验证初始板厚对08Al板材渐进成形过程中成形极限的影响。

1 单点渐进成形的成形极限理论研究

1.1 成形极限角

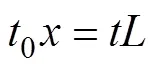

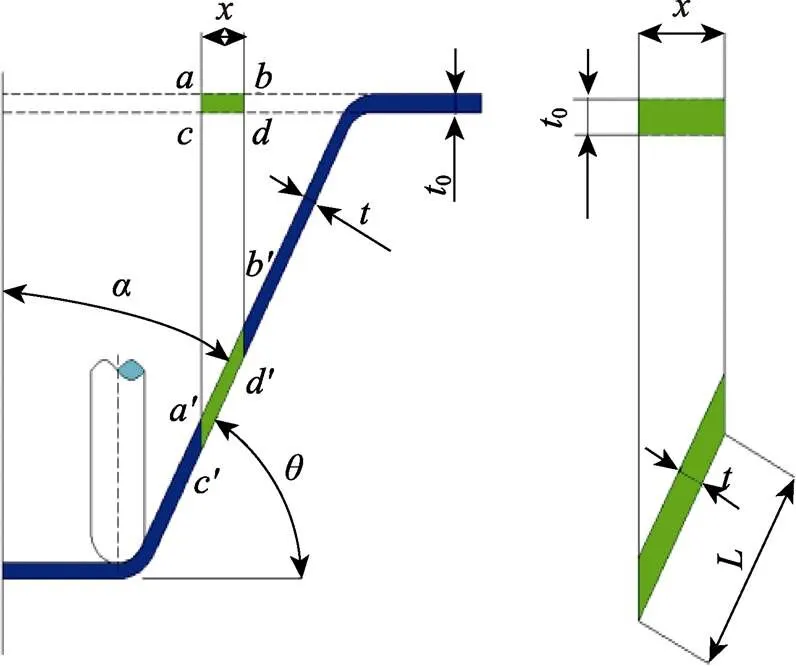

图1为板材单点渐进成形过程,其中为成形角,为半锥角,+=90°。当为成形极限角时,取极小值,称为极限半锥角[13]。设成形后板材厚度为,¢到¢的距离为,根据恒定体积原理,得:

又根据图1可知:

将式(2)带入式(1)得:

式中:为成形后板材厚度,mm;0为成形前板材厚度,mm;为成形角,(°)。

根据上述的正弦函数关系可知,接近于90°时,成形后的板材厚度也接近于0,板材初始厚度和最终厚度均对成形角有影响,板材过度减薄会发生破裂,因此通过控制成形角来预防板材破裂是一种可行的方法。

图1 单点渐进成形过程

1.2 减薄率

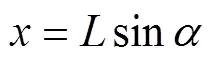

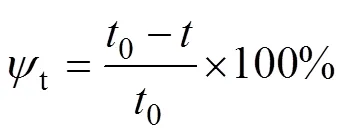

减薄率t表示板材变形前后壁厚减薄的程度。根据Nichols等[14]的结论,t的计算见式(5)。

Lee等[15]提出了厚度的对数减薄率t,其计算见式(6)。

将式(3)分别带入式(5)—(6),得到式(7)—(8)。

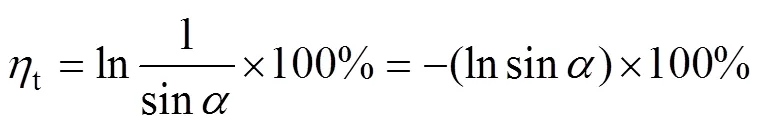

利用式(7)—(8),得出半锥角与减薄率的曲线如图2所示。可以看出,2条曲线均随着成形半锥角的增大而减小,但减小的速率不同。在实际成形过程中,一旦板材破裂,整个成形过程就失败了。因此,板材的最终失效取决于最大减薄率,而不是平均减薄率。

减薄率随着的增大而减小,当确定时,减薄率也能随之确定,减薄率达到一定值时板材将发生失效和破裂。由于和两者互余,当为最小值时,为最大值,此时减薄率随着最小而有最大值,板材的最大减薄率反映了最大的成形极限。因此对于一些形状较简单的零件,可以利用成形极限角和最大减薄率组合作为评定板材成形极限的方法,预测板材在渐进成形中的成形性能。

图2 半锥角与减薄率关系曲线

2 仿真与实验

2.1 有限元模拟

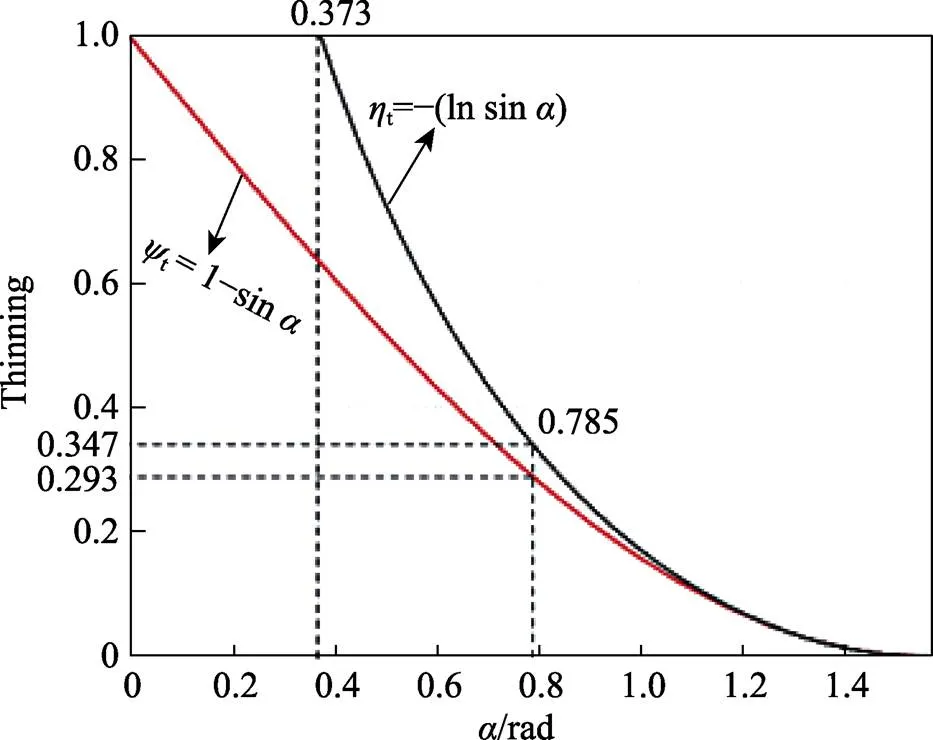

选用ANSYS/LY–DYNA对渐进成形过程进行准静态分析,并根据实际情况对模型进行简化。成形刀具可以简化为加载位移和速度边界条件的成形工具头,板材四周的固定装置可简化为施加在板材四周的固定约束,渐进成形有限元模型如图3所示。选定SHELL163单元对板材进行网格划分,有限元模型网格大小为1 mm,采用减缩积分方式进行仿真,可以使仿真结果的精度和稳定性较高。模拟和实验所使用的材料为08Al板,成形制件为圆锥体,锥形件尺寸如图4所示。刀具转速为3 000 r/min,进给速度为300 mm/min。采用螺旋路径加工。

图3 有限元模型

图4 锥形件尺寸

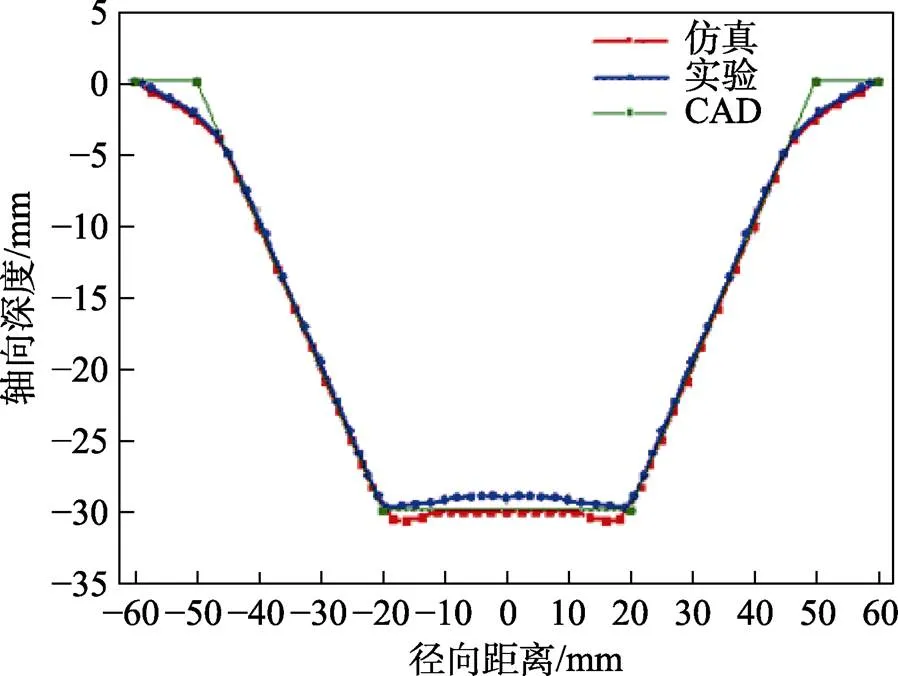

2.2 模型有效性验证

为了对简化模型的有效性进行验证,进行板材数控渐进成形实验,实验参数与仿真参数保持一致,将实验结果与仿真结果进行对比,验证模型能否准确反映实际加工情况。图5为仿真、实验制件与CAD图纸形状的对比情况,由图5可知,实验与仿真曲线整体较为吻合。在侧壁区,三者曲线吻合度较高;在中心区域,实验曲线有一定的偏离,整体高于另外2条曲线,这是板材发生回弹导致的;在侧壁外侧,实验和仿真曲线均为弧线,这是由于板材下部无支撑物导致板材发生弯曲变形。由上述分析可知,实验结果与仿真结果基本吻合,这验证了模型的有效性。

图5 成形形状对比

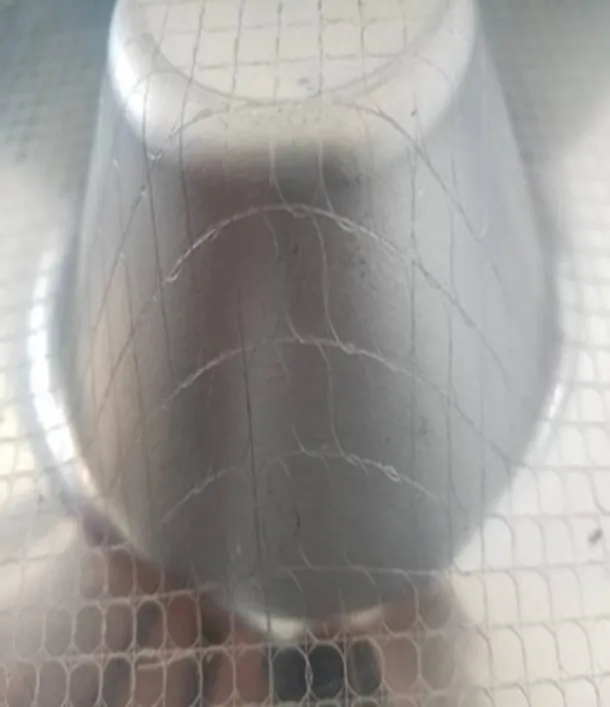

2.3 单点渐进成形实验

实验装置为VC850–NC实验台,如图6所示。实验所用的成形工具头材料为YG8钨钢,初始板材为300 mm×300 mm的正方形。进行多组渐进成形实验,利用中值法得到每组板材在不同板厚下的最大成形极限角。图7为板材进行单点渐进成形实验后的网格单元,通过应变测量网格法来绘制实验成形极限图。

图6 实验台

图7 实验网格单元

3 结果与讨论

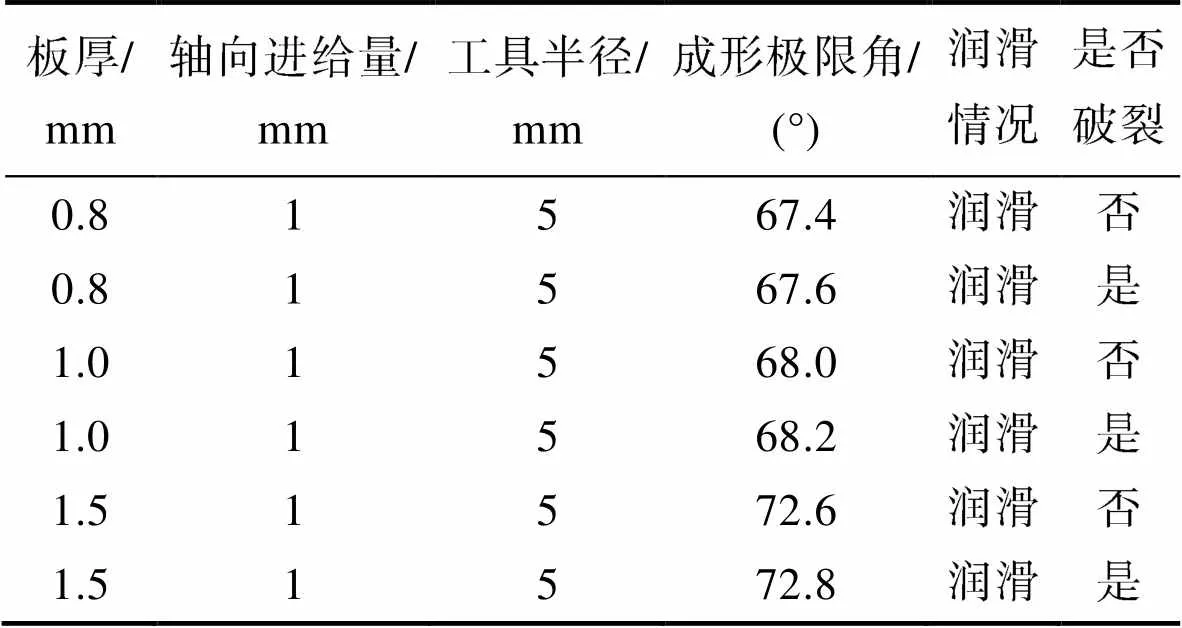

3.1 板厚对成形角与减薄率的影响

选取3种不同厚度的板材作为实验材料进行渐进成形实验,利用中值法得到不同厚度板材的成形极限角,如表1所示。可以看出,板材的成形极限角随着板材初始厚度的增加而增加。当加工制件的成形角超过成形极限角时,板材就会发生破裂。图8为在板厚1 mm、进给量为1 mm的条件下成形制件的破裂情况,此时的成形角度为68.8°。

为了描述板材的成形极限,需要根据理论和实验测量得到成形角最大时的板材减薄率,进而利用成形极限角和最大减薄率描述板材在渐进成形过程中的成形极限。得到不同板厚减薄率数据如表2所示。

由表2可以看出,平均减薄率和对数减薄率在数值上与实验测量得出的最大减薄率相差很大,均不能准确代表板材达到成形极限角后的减薄率。当板材厚度为1.5 mm时,计算出的对数减薄率为120.72%,不符合实际经验中减薄率小于1的要求。仿真模拟得到的最大减薄率在数值上与实验得到的最大减薄率十分接近。

表1 不同板厚的成形极限角

Tab.1 Forming limit angle of different plate thickness

图8 成形制件的破裂图

表2 不同板厚的减薄率

Tab.2 Thinning rate of different plate thickness

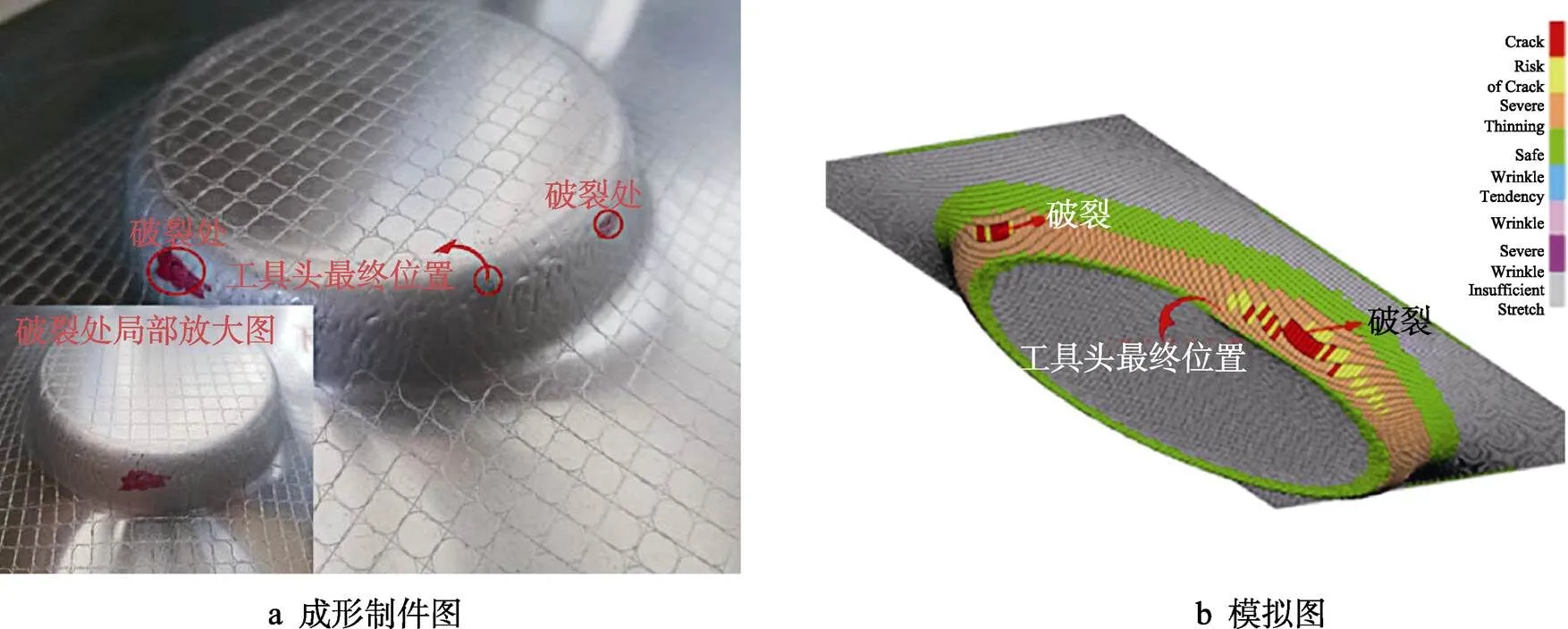

图9为渐进成形实验得到的成形制件图和模拟图。可以看出,模拟与实验中的破裂位置相近,这表明在一定程度上模拟的最大减薄率可以显示出实验中板材的成形情况。

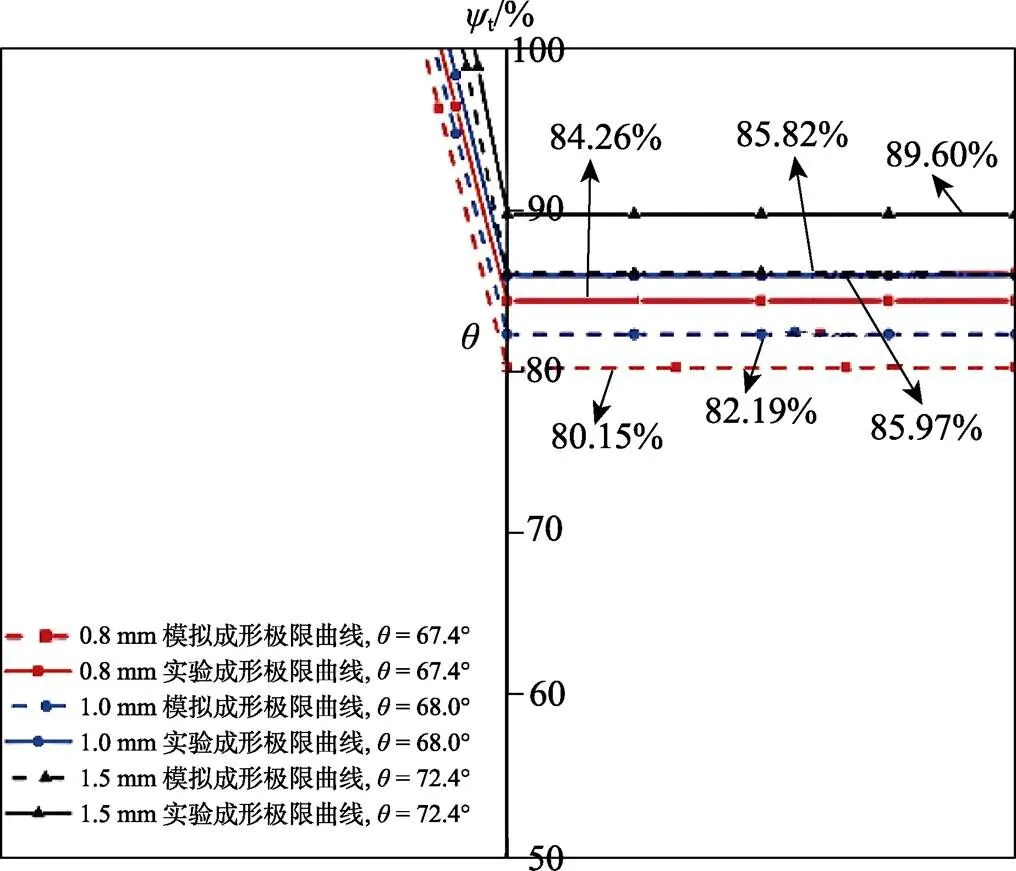

综上所述,可以利用模拟的最大减薄率来代替实验最大减薄率,因此用模拟的最大减薄率和成形极限角来表示渐进成形过程中板材的成形极限,绘制的成形极限曲线如图10所示。

图9 渐进成形实验成形制件图和模拟图

图10 θ和ψt的成形极限曲线

图10中纵轴左侧区域表示成形极限角,直线的倾斜角度表示极限角的大小;右侧区域表示最大减薄率,直线与纵轴交点的大小表示减薄率的大小。不同初始板厚条件下的成形极限角和最大减薄率不同,由它们所组成的成形极限曲线也就不同。在成形极限曲线之上为非安全区,表示成形过程中板材可能发生破裂;在成形极限曲线之下为安全区,表示成形过程中板材不会发生破裂,可以稳定成形。利用此方法可以方便快捷地判断在不同板厚下08Al板材的最大成形极限和成形性能,预测板材的破裂情况。由图10可以看出,随着板厚的增大,08Al板材的成形极限逐渐增大,在厚度为1.5 mm时成形极限最大。

3.2 实验验证

成形极限图是不同应变路径下局部变形极限的曲线或者区域图,可以预测板材在加工过程中破裂前的最大变形程度。传统的成形极限图一般是通过实验获取,需要大量的实验测量成形后板材破裂区域及附近网格的横纵向变形量,才能建立起主次应变成形极限图。这种方法过程烦琐、实验周期长、花费高,为找到周期短、成本低及快捷有效的方法,可以利用模拟的最大减薄率和成形极限角结合的方法绘制板材在渐进成形中的成形极限。对成形件成形角和减薄率与绘制的成形极限曲线进行比较,能够快速判断出某种板材在渐进成形中是否发生破裂。

为了验证提出方法的准确性,下面通过传统实验法来绘制渐进成形过程中板材的成形极限图,并分析不同初始板厚对成形极限的影响。

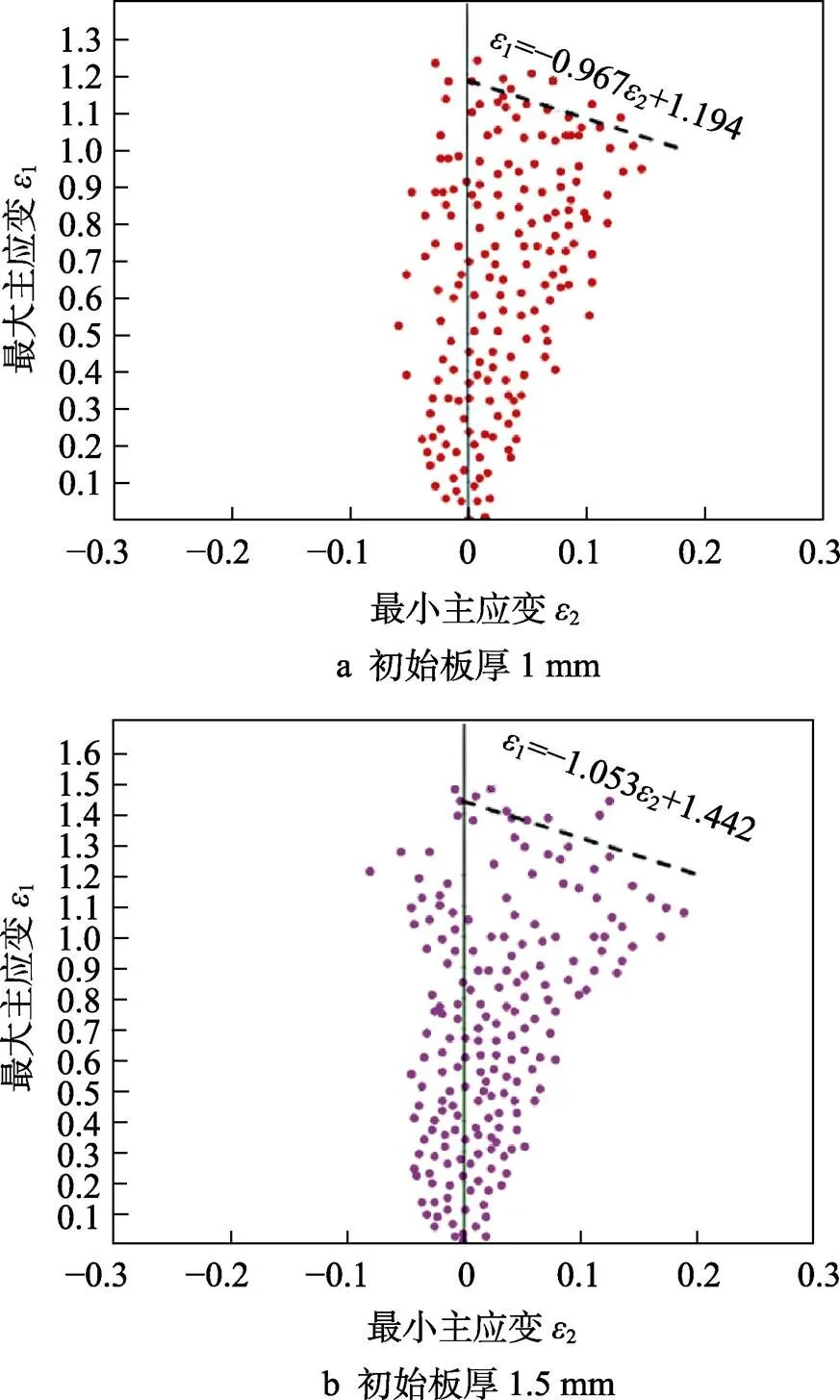

图11为08Al板材在不同板厚条件下得到的实验成形极限图。利用数值拟合得到成形极限的界限,将成形极限图划分为2个区域:直线之上为非安全区,成形过程中板材可能出现破裂现象;直线之下为安全区,表示成形过程中板材不会发生破裂,可以稳定成形出目标制件。可以看出,2个板厚条件下的成形极限曲线均为斜率接近−1的直线,但拟合得到的2条直线并不相同。

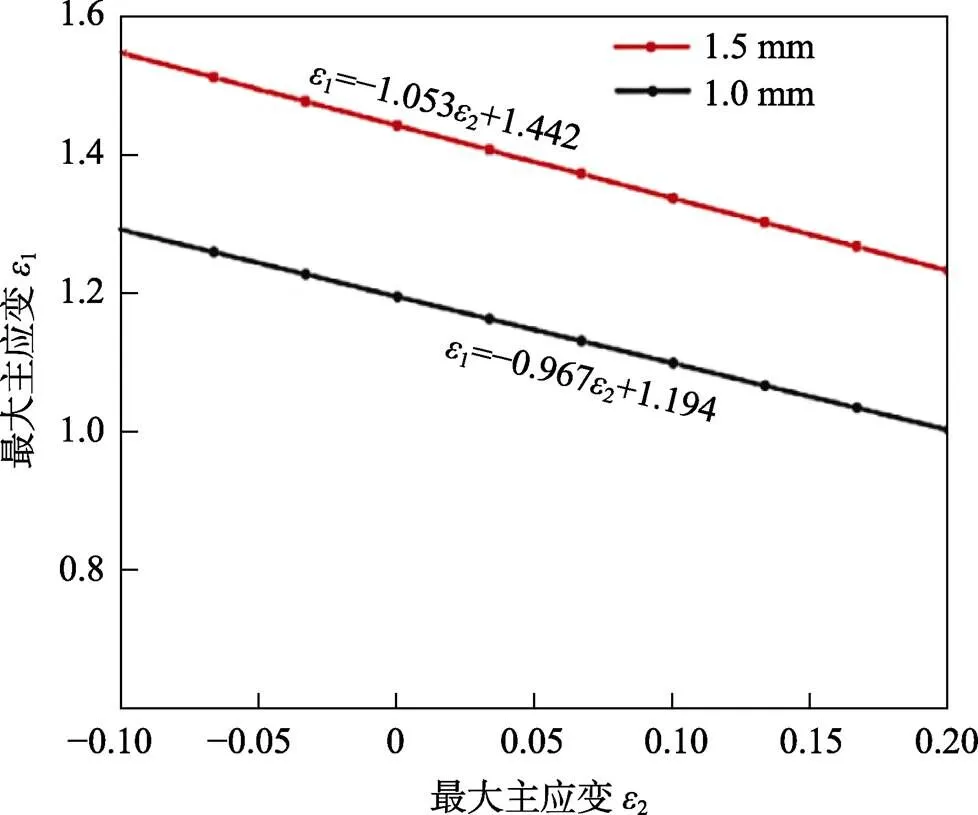

为了更直观地比较不同板厚对成形极限的影响,将图11中的2条直线绘制在图12中。从图12可以看出,在一定板厚范围内,随着板厚的增大,成形极限越大。

图11 不同板厚的成形极限图

图12 不同板厚的成形极限

综上所述,通过传统实验法得到不同板厚的成形极限结果和提出利用模拟的最大减薄率和成形极限角结合方法描述的成形极限曲线的趋势和结果大致相同,说明提出的方法可以有效预测板材在成形过程中的成形极限,能够更加简单直观判断出板材是否发生破裂。

4 结论

主要通过模拟和实验的方法对单点渐进成形的成形极限进行研究,并提出了一种更为容易绘制的成形极限图来描述板材的成形极限,即采用成形极限角和模拟的最大减薄率相结合的方式来描述成形极限,并分析板厚对成形极限的影响,得出结论如下。

1)采用成形极限角和最大减薄率相结合的方法描述板材的成形极限,可以更加简单直观地判断板材是否会发生破裂。

2)通过实验拟合得出的成形极限曲线为一条斜率大致为−1的直线。

3)在板厚为0.8~1.5 mm时,随着板厚的增大,成形极限增大。

[1] 侯晓莉, 李言, 杨明顺, 等. 铝板数控单点渐进成形的成形极限曲线研究[J]. 中国机械工程, 2020, 31(8): 960-967.

HOU Xiao-li, LI Yan, YANG Ming-shun, et al. Research on FLC in CNC Single Point Incremental Forming of Aluminum Sheets[J]. China Mechanical Engineering, 2020, 31(8): 960-967.

[2] GUPTA P, SZEKERES A, JESWIET J. Manufacture of an Aerospace Component with Hybrid Incremental Forming Methodology[J]. International Journal of Material Forming, 2021, 14(2): 293-308.

[3] 叶又, 汪锦成, 刘亿. 金属板材渐进成形工具头运动策略与成形质量分析[J]. 精密成形工程, 2020, 12(4): 139-145.

YE You, WANG Jin-cheng, LIU Yi. Toolpath Strategies and Quality of Incremental Sheet Metal Forming[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 139-145.

[4] 赵伟, 滕培秀, 詹艳然, 等. 1060铝板渐进成形极限及影响因素[J]. 锻压技术, 2019, 44(5): 63-68.

ZHAO Wei, TENG Pei-xiu, ZHAN Yan-ran, et al. Incremental Forming Limit and Influencing Factors for 1060 Aluminum Sheet[J]. Forging & Stamping Technology, 2019, 44(5): 63-68.

[5] RAJU C, SATHIYA N C. FLD and Fractography Analysis of Multiple Sheet Single Point Incremental Forming[J]. Transactions of the Indian Institute of Metals, 2016, 69(6): 1237-1243.

[6] 李燕乐, 陈晓晓, 李方义, 等. 金属板材数控渐进成形工艺的研究进展[J]. 精密成形工程, 2017, 9(1): 1-9.

LI Yan-le, CHEN Xiao-xiao, LI Fang-yi, et al. Research Development on Incremental Sheet Metal Forming Process[J]. Journal of Netshape Forming Engineering, 2017, 9(1): 1-9.

[7] PALUMBO G, GUGLIELMI P, PICCININNI A, et al. Manufacturing of a Hemispherical Component Combining Incremental Forming and Superplastic Forming[J]. CIRP Journal of Manufacturing Science and Technology, 2020, 31: 178-188.

[8] 柏朗, 李言, 杨明顺, 等. 工业纯铝1060板料单点增量成形极限实验研究[J]. 机械科学与技术, 2017, 36(2): 314-318.

BAI Lang, LI Yan, YANG Ming-shun, et al. Experimental Investigation of Forming Limit in Single Point Incremental Forming of 1060 Aluminum Sheet[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(2): 314-318.

[9] JESWIET J, YOUNG D. Forming Limit Diagrams for Single-Point Incremental Forming of Aluminium Sheet[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2005, 219(4): 359-364.

[10] 姜虎森, 李先珍. 基于正交试验设计的单点渐进成型极限的研究[J]. 机械设计与制造, 2010(11): 215-216.

JIANG Hu-sen, LI Xian-zhen. Study on Single-Point Incremental Forming Limit Based on Orthogonal Experiment Design[J]. Machinery Design & Manufacture, 2010(11): 215-216.

[11] 王进, 姜虎森, 陶龙, 等. 板料渐进成形极限图测试方法研究[J]. 锻压技术, 2013, 38(2): 34-36.

WANG Jin, JIANG Hu-sen, TAO Long, et al. Study on Experimental Method of Measuring Forming Limit Diagram in Incremental Sheet Forming[J]. Forging & Stamping Technology, 2013, 38(2): 34-36.

[12] EYCKENS P, BAEL A V, HOUTTE P V. Marciniak-Kuczynski Type Modelling of the Effect of Through-Thickness Shear on the Forming Limits of Sheet Metal[J]. International Journal of Plasticity, 2009, 25(12): 2249-2268.

[13] 李铭, 代培培, 常志东, 等. 具有开放几何特征钣金件渐进成形的回弹控制与补偿[J]. 中国机械工程, 2020, 31(22): 2723-2727.

LI Ming, DAI Pei-pei, CHANG Zhi-dong, et al. Springback Control and Compensation of Incremental Forming for Sheet Metal Parts with Open Geometric Feature[J]. China Mechanical Engineering, 2020, 31(22): 2723-2727.

[14] NICHOLS J J, MITCHELL G L, KING-SMITH P E. Thinning Rate of the Precorneal and Prelens Tear Films[J]. Investigative Ophthalmology & Visual Science, 2005, 46(7): 2353-2361.

[15] LEE W J, KIM Y K, PARK K H, et al. Trend-Based Analysis of Ganglion Cell-Inner Plexiform Layer Thickness Changes on Optical Coherence Tomography in Glaucoma Progression[J]. Ophthalmology, 2017, 124(9): 1383-1391.

Effect of Sheet Thickness on Forming Limit of 08Al Sheet in Single Point Incremental Forming

ZHAO Dong, ZHANG Ming-yu, LI Guang-zhen, WANG Shuai-ben, ZHANG Min, LI Xue-meng, SU Chun-jian

(College of Mechanical and Electronic Engineering, Shandong University of Science and Technology, Shandong Qingdao 266590, China)

The measurement of forming limit has always been the difficulty of incremental forming process. In order to solve this problem, a new method for evaluating forming limit is proposed. In this paper, 08Al is selected as the experimental material, and the relationship between the forming limit angle and the thinning rate under different sheet thickness is studied through the method of combining simulation and experiment. A method is proposed to judge the forming limit of the sheet by using the combination of two parameters, the forming limit angle and the maximum thinning rate, and the accuracy of the proposed method is verified by numerical control experiments. The influence of the sheet thickness on the forming limit of the single-point incremental forming process of the thin sheet is obtained. When the sheet thickness is in the range of 0.8-1.5 mm, the forming limit of the 08Al sheet gradually increases with the increase of the sheet thickness. The method of combining these two parameters can well evaluate the forming limit of incremental forming process, and the research has important theoretical and practical engineering value for the precision forming of sheet metal single point incremental forming.

single point incremental forming; initial sheet thickness; forming limit; forming limit angle; thinning rate

10.3969/j.issn.1674-6457.2022.05.003

TG306

A

1674-6457(2022)05-0014-06

2021–11–25

国家自然科学基金(51305241);山东省自然科学基金(ZR2018MEE022);山东省高等学校青创科技支持计划(2019KJB015)

赵栋(1997—),男,硕士生,主要研究方向为单点渐进成形。

苏春建(1980—),男,博士,教授,主要研究方向为板材精密成形。

责任编辑:蒋红晨