砖瓦工业氮氧化物减排及控制技术研究进展*

席文昌,刘国华,师东阳,赵 京,公永建,赵明璐,王帅杰,程嗣恒

(河南工学院材料科学与工程学院, 河南 新乡 453000)

砖瓦工业作为国内建材工业的重要组成部分,是国家重要的原材料和基础工业。截止到2016年底,我国砖瓦工业企业约有5万家,年生产烧结砖制品约8000多亿块,总产量稳占世界总量第一[1]。根据原环境保护部2018年《关于砖瓦行业环保专项执法检查开展情况的通报》显示,国内有5万家砖瓦窑企业仅对具备监测条件的11691家砖瓦企业进行监测,仅有54%的企业满足《砖瓦工业大气污染物排放标准》(GB19620-2013)表2大气污染物排放限值[2]。《河南省生态环保厅印发河南省污染防治攻坚战三年行动计划(2018-2020年)坚决打赢蓝天保卫战》和《河南省2019年工业炉窑污染治理方案》中明确要求,针对全省1154家砖瓦窑企业需在2019年底完成提标治理,即人工干燥及焙烧烟气在基准过量空气系数1.7的条件下(含氧量为8.6%),氮氧化物排放浓度不高于200毫克/立方米,氨逃逸浓度小于8毫克/立方米。我国砖瓦工业生产技术相对落后,窑炉尾气处理难度大,氮氧化物排放超标等严峻形势,本文结合砖瓦工业隧道窑工艺特点和原理,介绍氮氧化物危害及其生成机理,对于脱硝工艺提出了氮氧化物的净化技术路线和措施。

1 氮氧化物的危害

大气污染物中氮氧化物的主要是NO和NO2,通称为NOx。其危害为毒性强,一定环境条件下易生成硝酸型酸雨、破坏臭氧层等[3]。燃烧过程中根据NOx的生成来源和途径不同可分为热力型、燃料型及快速型三种。在燃烧过程中,燃料型NOx是NOx生成的最主要来源,约占75%~80%,热力型NOx约占15%~20%,而快速型NOx所占比例小于5%,通常被忽略[4-5]。

2 主要生产工艺

我国砖瓦工业工艺由原料制备、挤出(压制)成型、干燥、焙烧(蒸压)等工序制成砖瓦产品。由于砖瓦工业普遍采用内燃烧技术,使用的燃料和原料主要是含热能废弃物煤矸石、粉煤灰、炉渣、烟道灰、江河湖泊淤泥、污泥等,燃料以燃煤、高热值煤矸石为辅,少量使用天然气或燃料油,随着清洁能源应用技术的广泛推广,天然气等清洁能源应用比例会逐步加大。

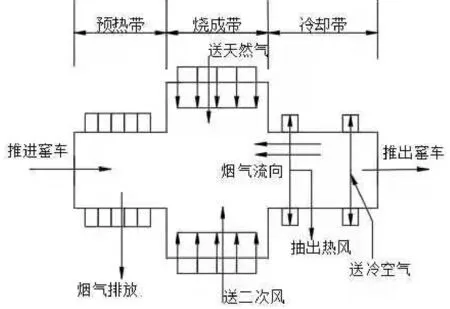

目前砖瓦工业基本采用轮窑、隧道窑和旋转式隧道窑等制备烧结砖工艺,其中大多数企业采用隧道窑的制备工艺,隧道窑其工作原理见图1所示,从工作原理来看在烧成带(最高温度1150 ℃)需要一次风保证燃料充分燃烧供给热源,部分热空气循环抽入预热带干燥砖坯[6]。其次,在冷却带需要鼓入冷空气冷却,而这部分冷空气随后又进入烧成带部分参与燃烧,其余部分同样进入预热带,且这部分冷空气往往远大于烧成带产生的烟气。因此烟道排出烟气包含燃烧产生的烟气、干燥产生的水蒸气、冷却带剩余的空气,从而导致烟气温度低、水分含量高、烟气中氧含量高。其中砖瓦窑(轮窑和隧道窑)是主要的热工设备,也是大气污染物排放(颗粒物、NOx、SOx)的主要来源[6-7]。工艺落后的轮窑存在能耗高、大气污染物浓度高等特点,是属于淘汰类落后工艺。

图1 隧道窑工艺原理[6]Fig.1 Process principle of tunnel kiln[6]

3 砖瓦工业NOx减排技术

砖瓦工业污染物减排排放达标的技术路线基本借鉴火电厂、工业炉等行业成熟减排路线,排放烟气治理措施从制砖工艺过程的源头消减、工艺过程控制、末端治理三个步骤实施,第一源头消减:首先要通过选择含有低氮的原料和燃料,控制烧成过程,减少或抑制污染物的产生。第二过程控制着手:要改造烧成工艺、干燥工艺,降低空气燃烧过剩系数(即烟气含氧量)。第三末端治理:燃烧后NOx末端治理技术措施,降低NOx排放量。

4 砖瓦工业NOx控制技术

砖瓦工业大部分采用内燃烧砖制备方式,就是将一定数量的细颗粒燃料或具有一定热值的工业废料(如煤渣、粉煤灰等),按配方含量要求与粘土混合,经制坯、干燥、装窑、焙烧等制备工艺过程,其焙烧工艺是通过坯子内部含有一定热能燃料的燃烧和少量外加热源(煤)而使砖坯烧结,是以“内燃为主、外燃为辅”的一种新的烧砖方法[6-7]。燃烧过程中产生的NOx控制方式是一项极其复杂的技术,为控制砖瓦窑行业烟气中NOx对环境和人类健康的影响和危害,从20世纪50年代欧、美、日等国家开展燃煤锅炉燃烧过程NOx生成机理和NOx控制技术的研发,形成了一批控制NOx排放的实用技术,主要有低氮燃烧技术、炉内脱硝技术和炉外脱硝技术等[8-10]。

4.1 低氮燃烧控制技术

在各种降低NOx排放的技术中,低NOx燃烧技术具有采用最广、相对简单、经济有效的特点,其原理是指通过用改变燃烧条件的方法来降低NOx的排放。影响燃料型NOx生成因素较多,结合煤粉、煤矸石或粉煤灰等起内燃作用物料的物化特性,通过控制或调节炉内温度、氧含量、反应时间等参数,抑制或降低NOx的生成。徐晓等[11]采用燃料及空气分级燃烧技术,对220 t/h和75 t/h两台燃气锅炉进行低氮燃烧改造,改造后NOx可最高可降低37.5%生成量;许世民等[12]采用低氮燃烧技术对黄金叶生产制造中心运行的4台油/气两用双炉胆(波纹)锅炉改造,NOx排放量从120 mg/Nm3降低为30 mg/Nm3;刘洪福等[13]采用选择性非催化还原技术(SNCR)和低氮燃烧技术,对某市生活垃圾焚烧电厂的2×500 t/d 焚烧线改造,NOx净化效率在40%以上;张道明等[14]采用强化空气分级,增大射流速度的方式,对某热轧板坯加热炉低氮改造,NOx排放浓度降低40%以上。以砖瓦工业隧道窑为例,其烟气流向见图1所示,其烟气特点为湿度大,污染物浓度高,氧含量高等特点,若将预热带排烟烟气引入烧成带或冷却带用于冷却砖时,可降低NOx生成量在10%~30%,由于烟气中湿度大、水分含量高,在烧成和冷却过程中,砖易开裂引起烧结砖性能的下降。

4.2 选择性非催化还原技术(SNCR)

SNCR技术是目前主流的烟气脱硝技术之一。在炉膛850~1050 ℃温度范围内、无催化剂作用下,液氨、尿素或氨水等氨基还原剂可选择性地还原烟气中的NOx转化为N2无害气体,其主要反应为:

(1)

(2)

4.3 选择性催化还原技术(SCR)

SCR脱硝技术是指在催化剂的作用下,利用还原剂(如NH3、液氨、尿素)来“有选择性”地与烟气中的NOx反应并生成无毒无污染的N2和H2O。首先由美国的Engelhard公司发现并于1957年申请专利,后来日本在该国环保政策的驱动下,成功研制出了现今被广泛使用的V2O5-WO3(MoO3)/TiO2催化剂,并分别在20世纪80年代在燃油和燃煤锅炉上成功投入商业运用[4]。SCR技术对锅炉烟气NOx控制效果十分显著、技术较为成熟,目前已成为世界上应用最多、运行最有成效的一种烟气脱硝技术,适应于火电、钢铁、焦化、化工及其工业窑炉等烟气脱硝的实际要求,在合理的布置及温度范围下,可达到80%~90%的脱除率。其主要反应为:

(1)

(2)

(3)

(4)

宁波钢铁有限公司王玉刚等[19]在30万m3/h焦炉烟气工程中,在170~190 ℃烟气温度经SCR低温催化剂技术净化NOx实现达标排放,当催化剂效率低于设定效率时采用加热再生方式,实现低温催化剂高效净化NOx;皮镜等[20]制备的V2O5-MoO3/CeO2-TiO2催化剂在烧结球团及垃圾焚烧行业用低温SCR脱硝催化剂的研究,实验室制备了截面尺寸为40 mm×40 mm×100 mm的催化剂样品在180 ℃其脱除效率达到95.6%;范潇等[21]在水泥窑烟气SCR脱硝催化剂的选型及应用中详细阐述,针对水泥行业工艺特性、运行条件等特点,全面阐述SCR技术选型应用的依据;赵瑞等[22]利用已建成的 20000 Nm3/h的实际燃煤烟气的污染物脱除试验平台,考察了低温催化剂在250~290 ℃范围内,脱硝出口NOx可控制在50 mg/m3(标准)以内,氨逃逸最高为1.68 mg/m3,满足运行要求,为低温催化剂应用提供了技术指导。砖瓦窑工业可根据其烟气特性、运行条件和工程场地等综合考虑,在中低温中高尘的布置方式下,降低烟气中湿度和二氧化物含量带来的效率影响,选用大节距的中低温蜂窝式催化剂,但该技术的投资和运行费用较高。

4.4 臭氧氧化技术

该技术原理是利用臭氧的强氧化性,将不可溶的低价态氮氧化物氧化为可溶的高价态氮氧化物,提高烟气中氮氧化物的水溶性,从而通过吸收塔内碱液湿法洗脱实现脱除的目的[23]。其主要反应为:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

李婷[24]采用臭氧氧化脱硝结合脱硫技术可实现硫硝重金属多污染物的协同脱除,在吸收温度75 ℃、氧化温度140 ℃、O3/NO摩尔比为0.9~1.8条件下,钙基吸收剂对NOx的吸收率为83%~89%,NO氧化率为74%~97%,总脱硝率在66%~87%范围;刘瑞琪等[25]基于喷淋散射技术采用前置臭氧氧化结合氨水吸收的方法,在O3/NO摩尔比为1、液气比为6 L/m3的工况下,浸液深度为50 mm、氨水质量分数为0.06%时,采用喷淋散射技术后脱硝效率可达82.5%;孟子衡等[26]在自制小型鼓泡搅拌反应器中进行了焦炉烟气联合脱硫脱硝试验,运行条件为30 ℃、浆液浓度8%、烟气流量400 mL/min,可实现脱硝效率50.7%,脱硫效率高于95%;砖瓦窑行业烟气组分复杂、颗粒物浓度高、湿度大等特点,考虑企业自身条件和工程技术经济性,可采用臭氧氧化联合湿法脱硫技术,实现NOx和SO2的协同脱除,以至于达到环保标准要求。

5 结 语

砖瓦行业的烟气脱硝是近几年伴随着《砖瓦工业大气污染物排放标准》的实施和各地方标准日益严格而大规模开展,本文借鉴了火电厂、工业窑炉等其他行业NOx控制影响机制最新研究进展以及高效脱硝技术最新应用,详细介绍了砖瓦窑NOx生成特点,分析现有NOx排放控制技术的局限性,虽工艺类似各技术的适应性也有不同,每个企业应针对自家生产特点和运行情况采取合理的改进措施,实现NOx污染物能够稳定达标排放的目标。