电沉积3D打印增材制造原理与实现方法简述*

罗 龚,陈茂琳,唐怀霖,林依璇,李书弘

(广东石油化工学院机电工程学院,广东 茂名 525000)

随着科技的进步和经济的迅速发展,3D打印技术(Three-dimensional Printing Technology)逐渐走进人们的生活[1]。3D打印是一种快速成型制造技术(Rapid Prototyping Manufacture,RPM),其过程是将三维零件分割成二维片层状单元,进行分步制造,再叠加,使得复杂零件的加工变得相对容易[2-3]。3D打印技术一次完成制件成型,不需二次加工;符合“设计即生产”的现代工业理念,能够全方位满足用户个性化产品的需求[4-5]。

金属是目前应用最为广泛的材料,金属材料的快速成型工艺研究对金属零件的快速制造具有重大意义[6]。金属3D打印相较于传统减材加工可减少废料40%,同时95%~98%的废料可在打印过程中回收。金属3D打印减少了原材料的投入、缩短了制造周期,得到金属制造业的广泛关注[7-8]。

目前,金属3D打印需预制粉末,其后通过粉末熔融结晶、聚集成目标制件。预制金属粉末上技术难度大,总体上需要经多道工序才能实现金属制造。另外,金属3D打印则大多数是通过高温融化,将材料烧结,再通过层层叠加实现3D打印。由于金属熔融所需温度非常高,金属结晶过程易产生内应力,制件容易出现开裂、变形、气孔等缺陷[9]。

电化学沉积是通过电驱动结晶将水溶液、非水溶液或熔盐中的金属离子转化成金属镀层的过程[10-12]。金属电沉积3D打印技术,是通过诱导氧化还原反应控制金属原子按设计意图可控堆积,完成金属制件加工的一项制造技术[13-14]。金属电沉积3D打印时不需要加热或加热至60~70 ℃即可,有效解决了高温熔融时金属产生的一系列问题。除此之外,金属电沉积3D打印甚至运用于生物医学研究领域[15]。

20世纪60年代末,掩膜电沉积主要被使用在集成电路、印刷电路等领域金属互联结构体的制备[16]。电沉积3D打印技术以原子堆叠成型,免去了传统金属3D打印预制粉末的过程,简化了金属3D打印的成型过程[1]。金属电沉积3D打印技术可制备纳米晶体,具有晶粒组分和组织可控性强、工艺灵活、可以在常温常压下操作等优点[17-18]。复杂的结构可以使用适当形状的工具直接模制到表面上,理论上电沉积可实现的空间分辨率与最先进的光刻技术相比,具有完全3D能力的额外优势[19]。

本文从理论上论述了金属电沉积3D打印的制造原理,并对目前金属电沉积3D打印实现的方法进行综述。

1 电沉积双电层理论发展简述

早期,水溶液中固体表面形成双电层而带电的现象,引起了物理化学研究者们的广泛关注[20]。双电层是相接触的两相因电荷分离,产生电势差而形成的。金属-电解质的两相界面通常会产生约为0.2~20 nm的双电层[21]。由于金属电极是电良导体,所以过剩电荷集中在电极表面;电解质的电阻较大,过剩电荷部分紧贴相界面,称作紧密双层;余下部分呈分散态,称分散双层。电极反应的核心步骤——电子交换,需在紧密层中进行,此外,影响电极反应的吸附过程也发生在双电层中,因此双电层结构是电化学理论研究的根本[22]。双电层理论建立了电极平衡与电极过程动力学间的联系,是现代电化学的基础。电极反应受双电层电势差控制,在电极界面上,双电层厚度仅0.1 nm,施加0.1 V的电压,就能够形成109量级场强的电场,可以极大地激发电化学反应[23]。前人通过对双电层研究提出了几类经典的双电层模型。接下来,本文将介绍三种广泛应用的电化学双电层模型理论。1879年Helmholtz[24]提出平板模型,该模型认为双电层两侧电荷趋向于紧贴电极表面排列。其后,1910年 Gouy[25]和1913 年Chapman[26]分别独立推导提出了一种能体现电容、界面电势和离子浓度依赖关系的改进电容模型,该模型被称为Gouy-Chapman 模型。Gouy-Chapman模型考虑溶液离子的热运动,离子分布符合玻尔兹曼分布但是完全忽略紧密层的存在。另外,1924年Stern[27]提出Stern模型,该模型认为双电层是由内层的紧密层和外层的分散层两部分组成。研究者们发现,Stern模型更符合实际现象,Helmholtz模型和Gouy-Chapman模型通常被认为是理想化的双电层模型。

总体上,无论是Helmholtz、Gouy-Chapman还是Stern模型,均认为激发产生电化学反应的决定因素是双电层的电势差。

2 不均匀电沉积与漏镀现象解析

2.1 赫尔槽实验原理与漏镀

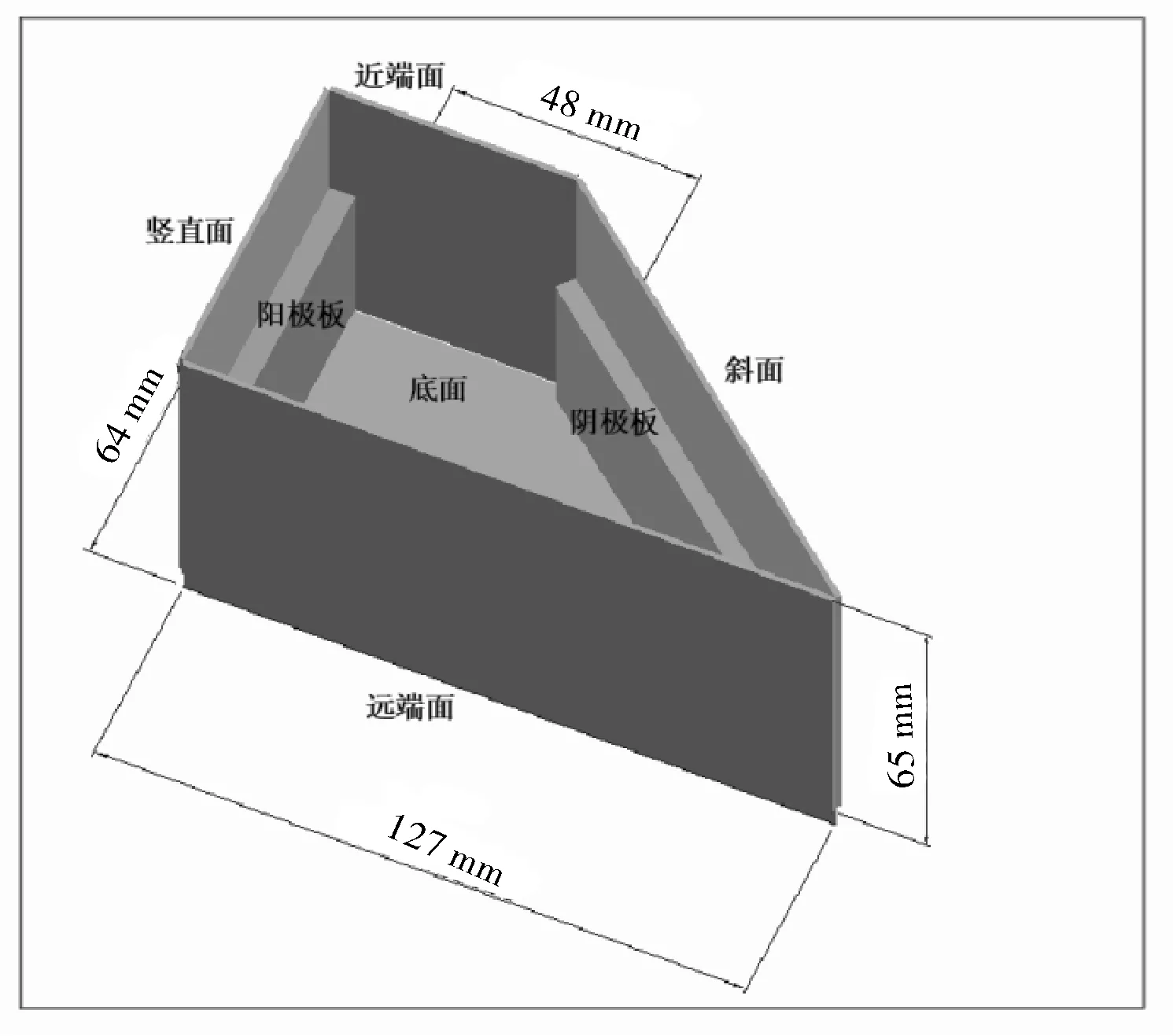

赫尔槽试验是一种操作简单,考察电流参数范围广,所需溶液少(250/267 mL)的小型电镀试验。赫尔槽试验最初应用于1935年,到1939年已经基本定型[28]。该试验可测定镀液的分散能力、整平能力以及镀层的内应力。赫尔槽由耐酸碱材料制成,槽体被设计成直角梯形状,其形状、尺寸及阴阳极板安放位置,如图1所示。

图1 内置阴阳两极板的赫尔槽Fig.1 Hull slot with internal anode and cathode plates

由图1可知,阳极板放置于竖直面上,阴极板放置于斜面上。阴极板靠近近端面的一侧为近端,靠近远端面的一侧为远端,从近端到远端阴极板上各点到阳极板的垂直距离从48 mm逐渐增大到127 mm。

受槽体形状的影响,阴极板近端的电流密度大,远端的电流密度小。阴极板表面各点电流密度与距离阴极板10 mm平行面上的电势分布具有相关性[29]。受一次电流密度的影响,同一组赫尔槽试验中,阴极板表面镀层呈现出近端厚、远端薄,并且厚度由近端到远端镀层依次变薄[30]。

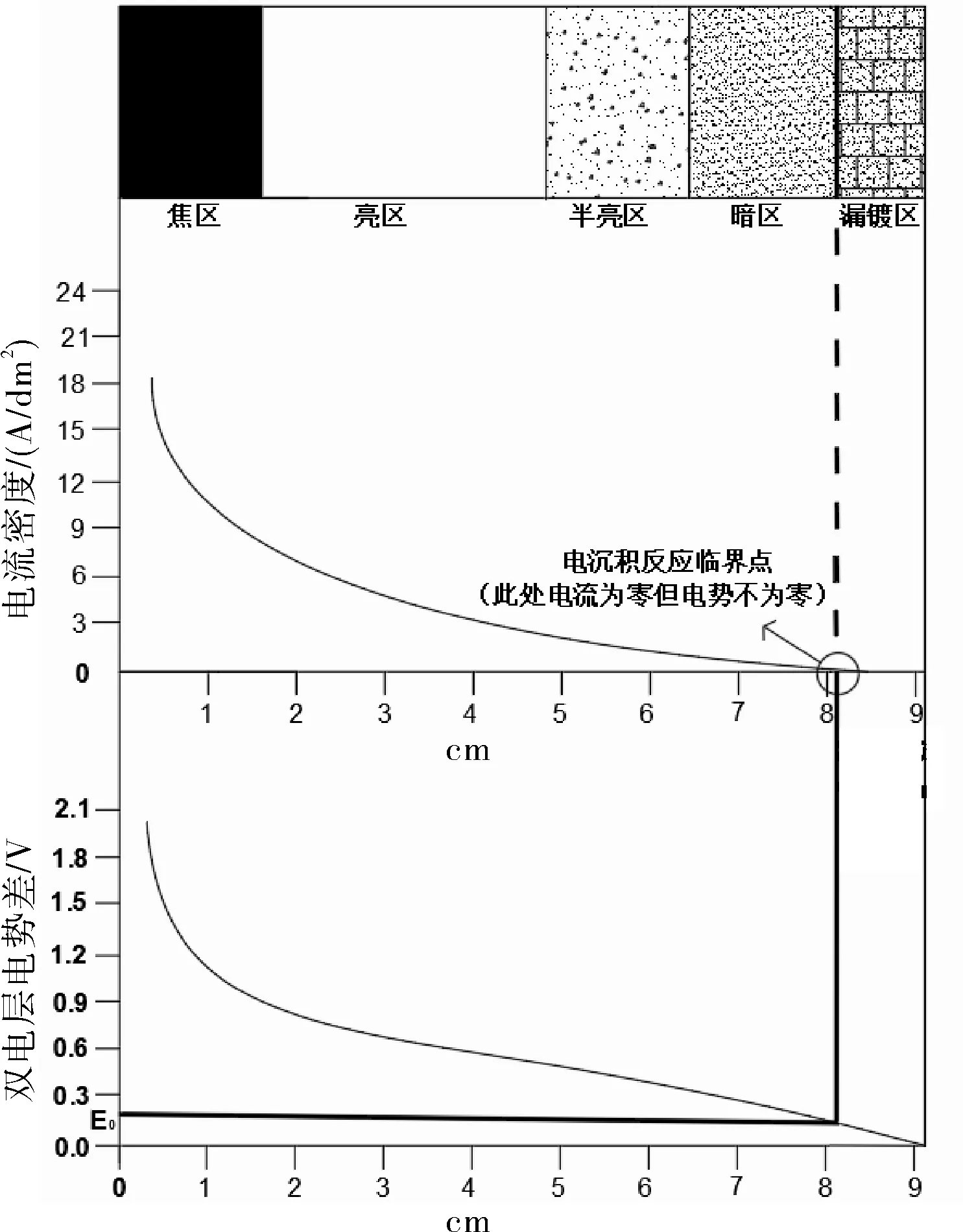

阴极板表面各区域镀层、电流密度、双电层电势差与到近端距离间的关系,如图2所示。

图2 阴极板表面镀层-电流密度及双电层电势差示意图Fig.2 Schematic diagram of surface coating of cathode plate-current density and potential difference between two electric layers

由图2可知,阴极板表面镀层从近端至远端依次对应焦区、亮区、半亮区、暗区、漏镀区;电流密度从近端至远端,电流密度先快速减小,其后减小速度变慢最后趋近于零;双电层电势差与阴极板电流密度的变化规律相似。综合图2分析可知:阴极板表面不同的双电层电势差、电流密度对应着不同的镀层厚度。当双电层的电势差值、电流密度足够大时,表面镀层被烧焦,对应镀层焦区。双电层的电势差值、电流密度合适时,镀层表面光亮平整。当双电层的电势差值、电流密度持续减小,镀层表面会相继出现半亮区、暗区以及漏镀区。

漏镀区,顾名思义是不产生镀层的区域,漏镀区与暗区之间存在分界。阴极表面双电层电势差,达到一定值E0(如图2所示,该特定值与电沉积的溶液性质相关)才会激发电沉积反应形成镀层。即双电层电势差低于E0时,不会激发电沉积反应,仅对电极表面双电层充电。结合双电层理论的分析,电沉积反应的极化条件取决双电层电势差,当且仅当大于E0时电沉积系统才会激发电沉积反应。

2.2 不均匀电沉积的电化学原理

在赫尔槽试验中,阴极试片上电镀层的厚薄分布,是与该区电流密度的大小成正比关系的[31]。大量的实践证明:在赫尔槽试验中,阴极板上某点的电流密度与其距近端距离呈负相关。其具体的数学表达式[32],详见式(1)。

D=I(C1-C2×lgL)

(1)

式中:D——电流密度,A/dm2

I——通过赫尔槽的总电流,A

C1、C2——常数,与电解质性质有关,电势只要保持赫尔槽锐角角度不变,不同镀液的C1、C2差别不大,通常取平均值,使用容积267 mL的赫尔槽时C1=5.1019、C2=5.2401,但是不同容积的赫尔槽中的C值有所不同

L——某点距阴极近阳极端的距离,cm

即使用同一种结构的赫尔槽,当阴极试片长度有偏差时,或者阳极板的厚度过厚,形状不规范时都会影响赫尔槽试片的重现性[33]。在赫尔槽试验中,不断地调小阴阳两极板之间的电压进行多次试验。当电压较大时,阴极板的表面均会镀上金属镀层,随着电压的减小,阴极板表面靠近远端的表面部分区域将出现漏镀。

漏镀现象的产生,受一次电流密度分布控制。换言之,阴极板上各点到阳极的距离不同,引起了阴极板上不同点的电流密度不同,导致阴极板上镀层厚度的差异。当电流密度不断减小,小到不能激发电沉积反应时,阴极板该区域将不产生镀层。

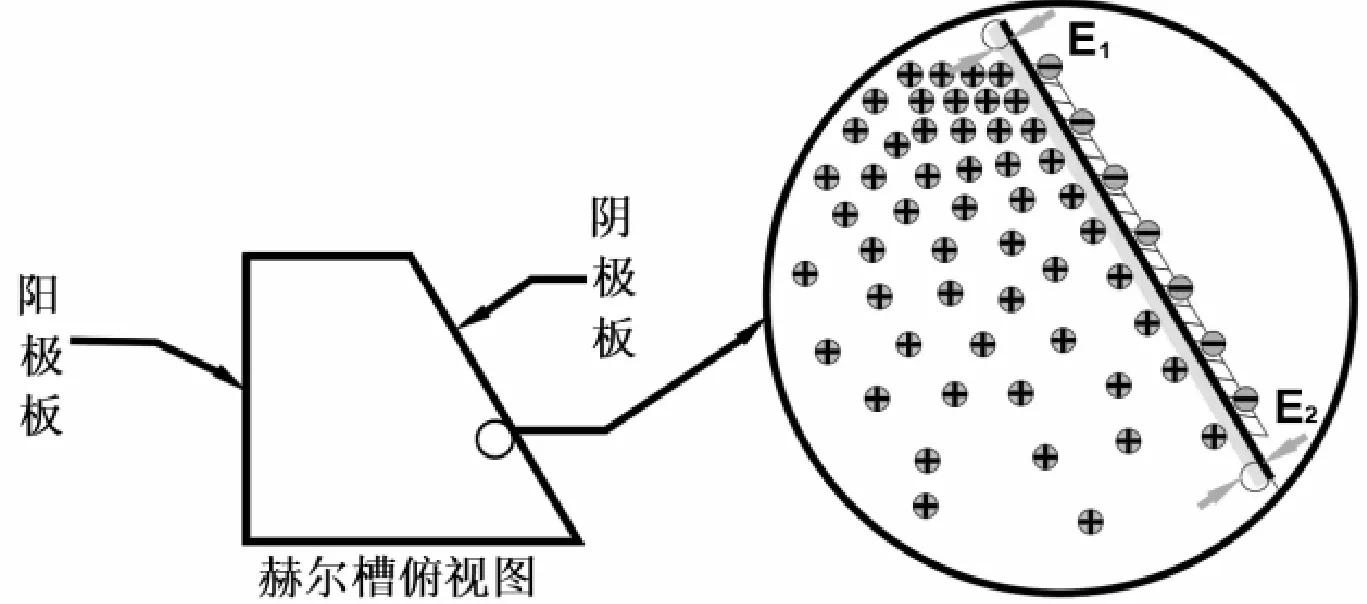

根据上述分析可知,赫尔槽试片表面电沉积反应与电流密度相关,微观上电流密度受双电层电势差控制。宏观现象势必受微观结构的调控,双电层电势差大小直接决定了阴极板表面电沉积的差异,该现象在赫尔槽试验中得到集中的体现。阴极板微观表面电荷分布,如图3所示。

图3 赫尔槽阴极板表面微观电荷分布图Fig.3 Micro-charge distribution on the surface of Hull cell cathode plate

图3中可以看出,近阳极位点处表面离子排列较密集,远阳极位点处表面离子排列相对较稀疏;宏观上则呈现E1>E2,与前述一次电流分布的分析相统一。结合赫尔槽试片表面镀层漏镀区的分布,说明在试片表面微观上存在一点,该点表面双电层电势差为E0,处于有沉积和无沉积的分界处,E0为沉积发生的双电层电势差的临界值。

综上所述,在非等距电极电沉积过程中,存在沉积区与无沉积区的区别。两者之间存在分界处,对应微观上存在电沉积临界双电层电势差E0。这一临界现象是实现定域性电沉积的基础,也是电沉积3D打印精度调控的依据。

3 电沉积反应临界点与3D打印

电沉积反应临界点,即是沉积与不沉积的分界,此点的确定与溶液电导率、沉积电压、沉积电流、两极板的距离等因素有关。当利用点状的阳极做变极间距实验时,通过电子显微镜可观察到阴极板表面沉积物成不同大小山包型堆叠。沉积颗粒与电势(阳极距离)的关系示意图,如图4所示。

图4 沉积颗粒与电势(阳极距离)的关系示意图Fig.4 Schematic diagram of the relationship between deposited particles and potential (anode distance)

由图4可知,当阳极呈现点状时,阴极板表面双电层电势差由点状阳极在阴极板表面的投影中心向四周逐渐降低[34]。当阴极板双电层电势差减小到小于E0时就停止沉积。两个完全相同的点状阳极接入相同电源且各自距阴极板的距离不同时,可以得到大小尺寸不同的沉积山包。这是通过调节阴阳极距离,控制电沉积的边界,实现阴极表面定域性电沉积调控的典型方法。

临界点发生电沉积反应是电沉积系统中阴极表面电势差变化的宏观体现。电沉积反应临界点的调控,是实现定域性电沉积控制的基础和核心。

接下来,本文将列举研究人员实现电沉积3D打印和精度调控的方法,进一步阐明“电沉积反应临界点”对于实现定域性沉积的作用。

4 电沉积3D打印增材制造的实现方法

电沉积结晶的影响因素包括:溶液(温度、pH值、浓度、添加剂),阴阳两极板间距,电流密度,双电层电势差等[35]。结合电沉积反应临界点合理地调控上述电沉积结晶的影响因素,不但能够实现定域性电沉积,还可改善电沉积物的表面形貌,提高沉积精度。

4.1 约束喷嘴口径

通过机械配合约束喷嘴的口径,限制流量的同时可进一步的提高电沉积的定域性,避免了沉积物大小不一,改善了电沉积物的表面形貌,进一步地提高电沉积质量。

中国石油大学(华东)的纪仁杰等[36]通过电极运动装置带动微细阳极铂电极在导管的内螺纹中旋转,调节微细阳极铂电极下端的锥形和喷头外壳体的下端口之间的圆环缝隙的大小,实现喷出水流直径的无级调节。

华南理工大学的杨永强等[37]通过改进现有的激光选区熔化设备实现金属3D打印,喷头和输液杆采用螺纹连接达到喷头能在5 μm~1 mm之间进行调节,保证了打印的精度。

以上两款电沉积3D打印装置均是通过控制喷嘴直径实现电沉积3D打印精度的调控。

4.2 调节阴阳两极板间距

保持电流密度一致时,电极板间距较小时沉积层表面较平整,电极板间距较大时沉积层表面形成较大的晶粒簇甚至不发生电沉积。两电极间距过大,导致电阻过大,所加的电压难以达到实验的要求,电场强度过低,使得电沉积速率减慢。

青岛理工大学的钱垒等[38]通过运用调节提取阳极以及两极板距离从而提高电沉积打印精度,喷嘴位于提取电极下方有利于缩短喷嘴与目标打印位置的距离,减小射流分散对打印精度的影响,并且能显著减少卫星液滴的产生,提高了打印的精度和稳定性。

研究人员首先着重于阴阳两极板的距离,将两极板调节至较近且合适的位置,其次利用位于提取电极下方的喷嘴缩短与打印目标位置的距离,减小射流分散对打印精度的影响。

4.3 调控电流密度

电流密度的大小会影响电沉积物的表面形貌,电流密度越大,阴极板表面的吸附能力就越强。由于阴极板表面吸附能力的差异进而导致沉积物的形状为多山型堆叠或者以包型堆叠,但运用一些技术手段调控电流密度就能够很好提高打印精度和电沉积质量。

江苏理工学院的雷卫宁等[39]根据所沉积零件的要求,通过数字化编程设定移动阳极和移动阴极组件的移动轨迹以及加工区间的时长,有效控制电沉积层的形位精度和沉积层质量,并且该发明的电沉积移动阳极的电极相当于一个点。在移动阳极的玻璃基体的约束下,不同位置对应阴极基体表面区域的电场强度和电流密度都是趋向于相等的,从而可以改善阴极基体表面的电场分布,提高电沉积质量。

南京航天航空大学的姚正军等[40],通过对传统的电沉积3D打印装置笔型化实现便捷式打印。依靠高精度的三维平台实现笔型化电沉积3D打印装置喷嘴的定位。一方面对电镀液进行导流,另一方面通过对电镀笔下漏液口处停留的小气泡进行吸收,防止了电镀液及电流断路。该方法以合理的装置设计减少液体气泡对电流密度的影响,从而保证了打印质量,相对地提高了打印精度。

高·哈里·凡等[41]采取电化学沉积的金属离子直接从金属线前端的金属裸露部分产生的形式,实现金属3D打印。采用更小直径的金属线,可提高该装置的打印精度。究其根本,上述方法是限制阴极沉积区域促使沉积区域不同位置的电场强度和电流密度的偏差值足够小。

江苏大学的张朝阳等[42]通过调节辅助电极的电位和吸液流量的方式可实现对沉积面积的调控并提供吸力传感器和流量计反馈调节电极轴向进给以保障合适的加工间隙,该方法能够有效提高电化学沉积的定域性、加工精度及加工表面质量。该装备的工件基板经过了可调控的电阻与电源的负极相连接起到了中和电位的作用,从而约束电场的方向。此方法使得了沉积区域能够更加得集中起来减少了或消除杂散沉积现象,提高了加工定域性。同时装置还采用了多电位电沉积系统,通过调控电阻控制沉积面积大小和沉积精度,可进一步提高加工精度。此方法巧妙地运用了电位中和来调节电场,并且通过调节电势的大小来调节电沉积的沉积精度。

上述研究人员通过改善阴极基体表面的电场分布,采用限制阴极沉积区域促使阴极表面沉积区域不同位置电场强度和电流密度数值偏差足够小,有效地避免“山”型和“包”型堆叠,提高沉积精度。即使是这样,实验也必须将阳极基体设计的足够小才能够实现该功能,其原因是通过机械调控的方法使得电沉积3D打印装置是在尽可能地靠近“电沉积反应的临界点”处沉积,进而提高电沉积质量和加工精度。

4.4 其它方法

实验过程中研究人员常运用控制变量法去调控电沉积质量,但单一因素调控终归是有限的,巧妙地综合运用多种因素一同调控,可进一步地提高电沉积质量。

南京航空航天大学的沈理达等[43]采用了绝缘毛细管作为微细喷嘴,中间插入微米铂丝与电源阳极连接,将电解液喷射到阴极基地表面上实现指定区域的电沉积,并且采用恒流直流电源,控制电流密度在100~800 A/dm2,通过控制XYZ三轴与两个旋转轴的运动来沉积出所需的三维金属结构。

该电沉积3D打印装置在提高打印精度方面采取机械和电化学的方法。首先,采用绝缘毛细管作为喷头能够有效的定向控制,并且因为电沉积溶液足够少使得所沉积的沉积物也足够的精细。此外控制电流密度在100~800 A/dm2是就机械调控的基础再采用电化学的方法,使得沉积物更精细,提高电沉积3D打印装置的打印精度。

5 结 论

电沉积3D打印技术在微器件的加工制造方面,已经得到了广泛关注,正在成为微制造技术的重要方法。本文对定域性电沉积和电沉积3D打印技术的基础理论进行了系统论述,阐述了实现电沉积3D打印调控的关键,在于“电沉积反应临界点”的控制。“电沉积反应临界点”是电沉积3D打印理论调控的依据,也是实现电沉积3D打印调控的关键方法。目前,有关电沉积3D打印精度调控的研究报道鲜少,高精度的定域性沉积仍是一项需要攻克的技术难题。未来电沉积3D打印技术,可以通过电极及屏蔽膜设计、新型电解液开发、电解液定向供给及阴极表面结构调控等方面的研究,持续推进电沉积3D打印技术研究和应用的发展。本文对定域性电沉积和电沉积3D打印相关理论的阐述、研究总结及未来发展的建议,将为定域性电沉积和电沉积3D打印技术的发展提供参考。