粗金粉中金的氯浸-控制电位还原精炼

郭晓亮,邓丰卓,吕超飞 ,王青丽,张恩华,董文龙

(1.潼关中金冶炼有限责任公司,陕西 潼关 714399;2.中国矿业大学 材料与物理学院,江苏 徐州 221116;3.国投金城冶金有限责任公司 河南省难处理金精矿冶炼工程技术研究中心 三门峡市黄金冶炼过程研究重点实验室,河南 灵宝 472500)

随着国际黄金价格的迅速增长和黄金市场的开放,为使我国黄金产业和国际黄金市场接轨成立了上海黄金交易所,此后黄金的提纯工艺得到了快速发展[1]。近年来,国家加大了对生态环境保护的管控力度,对矿山和黄金生产企业的要求更加严格,黄金生产成本也随之增加。为加快建设绿色矿山和环保型冶炼企业,黄金生产企业探索创新,对黄金进一步精炼提纯,实现降本增效,势在必行[2]。

黄金精炼是指将金泥、粗金或其他含金物料中的杂质去除,使金产品达到黄金交易质量标准的工艺[3]。目前国内外大多数黄金生产企业采用的黄金精炼提纯方法主要有电解精炼、萃取精炼和化学湿法精炼等[4]。电解精炼提纯工艺流程简单、污染少,但技术条件要求高、金积压量大,生产周期长;萃取精炼提纯工艺金纯度高、返料少、操作简单、适应性强、生产周期短、回收率高,但过程繁杂冗长,生产成本高,有的萃取剂沸点、闪点低,易燃,给车间的生产带来安全隐患;化学湿法提纯工艺中的氯化-还原法生产周期短、直收率高、产品纯度高、污染少、成本低,生产能力可大可小,适用于小规模零星生产,不受原料多少限制,但酸性含氯溶液腐蚀性强,对设备的防腐性要求高[5-9]。

国内某冶炼厂采用化学湿法工艺处理氰化金泥为粗金粉,加工得到的产品金锭纯度不高。本文利用现有设备,进行工艺改造,进行粗金粉的二次精炼提纯,以提高产品金锭纯度,回收其中的有价金属,获得更好的经济效益。

1 原有金精炼工艺

1.1 工艺流程

该冶炼厂金精炼车间采用化学湿法精炼工艺处理氰化金泥,工艺流程如图1 所示[10]。

图1 氰化金泥精炼工艺流程图Fig. 1 The production process of refining cyanide gold mud

该流程主要步骤包括:1) 氰化金泥盐酸预浸除杂;2) 预浸渣盐酸+氯酸钠氯化分金;3) 氯浸液焦亚硫酸钠还原生成粗金;4) 氯浸渣铁粉置换得粗银;5) 粗金熔炼铸锭;6) 粗银电解精炼;7) 电解银粉铸锭;8) 废液经活性炭吸附后进行污水处理;9) 废液处理达标后用于金精矿调浆,零排放。

1.2 存在的问题

1) 氰化金泥原料。该冶炼厂分别采用直接氰化浸出-锌粉置换、硫酸化焙烧-酸浸脱铜-锌粉置换、两段焙烧-氰化浸出-锌粉置换三种工艺处理复杂金精矿,在锌粉置换后的氰化金泥中含有大量杂质,尤其是以铜、铅、铋、锑为主的贱金属,给后期金、银精炼处理带来了很大的难度。

2) 粗金粉铸锭。由于氰化金泥经预浸除杂-氯化浸出-焦亚硫酸钠还原后生成的金粉纯度不足98%。金粉铸锭后若直接销售则存在价格损失;若委托加工为纯金则需付出额外的成本。如果能在厂内对粗金粉提纯,得到高纯度标准的产品金锭,回收有价金属,可实现更好的经济效益。

2 粗金粉提纯工艺设计

2.1 粗金粉成分

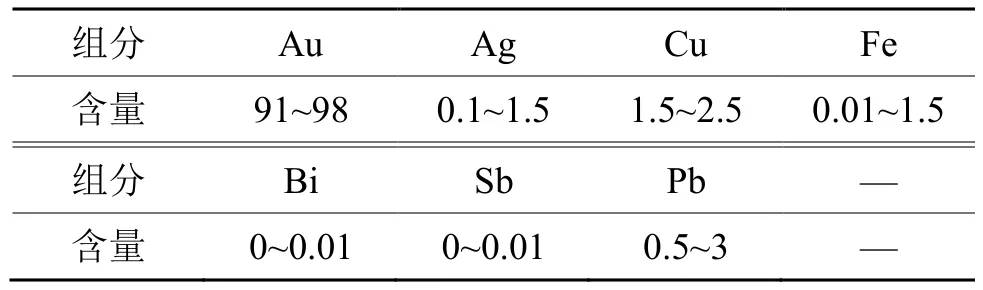

该冶炼厂原有工艺(图1)铸锭前的粗金粉典型成分如表1 所列。由于该厂以处理含铅、铜的金精矿为主,由表1 可以看出,粗金粉中的铜、铅含量较高。根据氰化金泥处理工艺流程,粗金中铅主要以PbCl2形式存在,银主要以单质银和氯化银两种形式存在。

表1 粗金粉中的主要元素含量 /%Tab. 1 Analytical results of main elements in crude gold powder

2.2 工艺路线设计

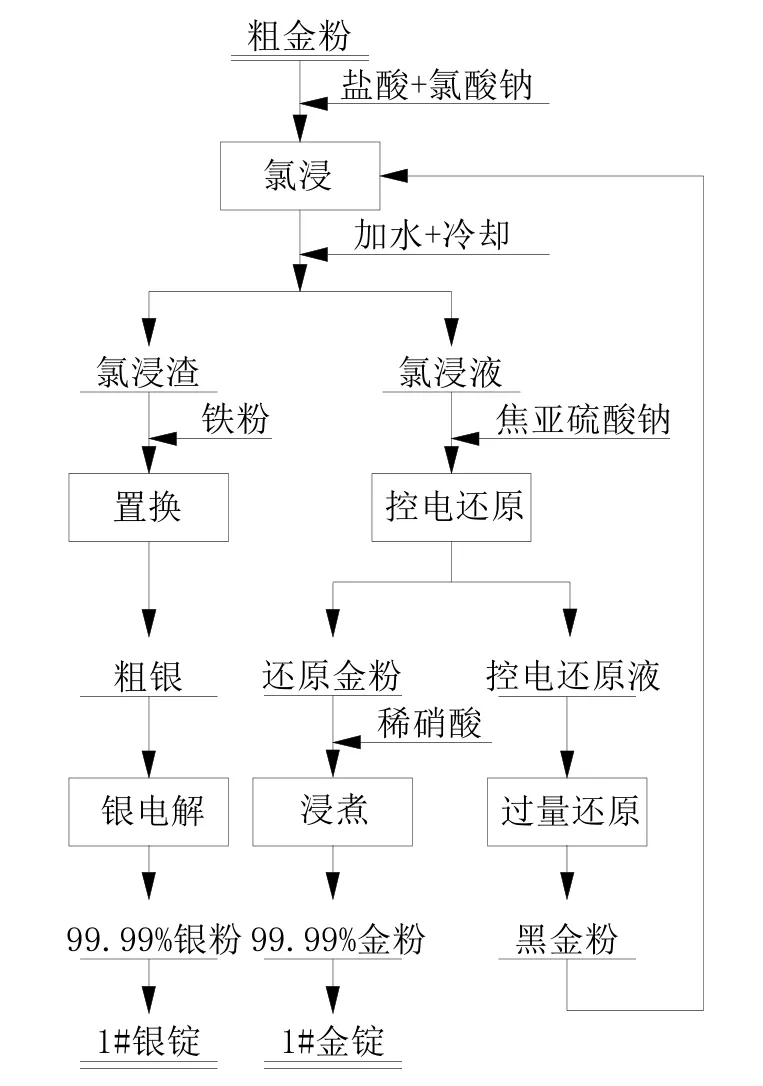

基于粗金粉主要化学成分,提纯的关键在于银和贱金属的分离。结合现有工艺和相关资料[11],拟定的粗金粉精炼工艺流程如图2 所示。主要包括金的溶解和金的还原两个过程。主要操作流程包括粗金粉氯浸、加纯水冷却、氯浸液控电还原、硝酸浸煮、浇铸金锭等。

图2 粗金粉精炼工艺流程Fig. 2 The production process of crude gold refining

粗金粉可采用王水、盐酸+氯酸钠、硫酸+氯化钠+氯酸钠、盐酸+双氧水、盐酸+氯气等法溶解[12]。直接使用氯气进行氯化分金,存在氯气泄漏的较大安全隐患,根据该厂实际生产流程和设备需求,本文采用盐酸+氯酸钠溶解。

对于粗金粉氯浸溶解后的含金贵液还原回收金,目前主要有二氧化硫[13-15]、亚硫酸钠[16]、草酸、硫酸亚铁或氯化亚铁等方法。硫酸亚铁和氯化亚铁还原能力较弱,且溶液中铁离子浓度的增加,会对后期溶液的处理带来不利影响;单一的二氧化硫或亚硫酸钠虽然能达到较好的还原效果,但需要大幅度调节监督,操作复杂。本文采用的焦亚硫酸钠还原方法已经在前段氰化金泥精炼工艺中使用,具有成本低廉、回收率高、操作简单等优点。但是食品级焦亚硫酸钠会引入少量贱金属,还原后的金粉可通过加入稀硝酸浸煮去除其他贱金属。

2.3 主要试剂和设备

主要试剂HCl、NaClO3、NaOH、HNO3均为工业级,还原剂焦亚硫酸钠(Na2S2O5)为食品级。

主要设备包括纯钛反应釜(1500 L,机械搅拌)、空气压缩机、真空抽滤盘、中频炉、计量称等;控制电位采用上海仪电科学仪器股份有限公司的雷磁电位计,以213 型铂电极为指示电极,232 型甘汞电极为参比电极;杂质元素含量采用ICP-AES (德国斯派克SPECTRO-BLUE 系列)测定。

3 结果与讨论

3.1 粗金粉氯浸溶解

粗金粉氯浸的目的是将粗金粉溶解。金、铜、铁等转化为离子或配离子形式进入溶液,银和铅转化为固态氯化物沉淀形式留在渣中与金分离。在本精炼工艺中采用HCl+NaClO3溶解粗金粉。NaClO3与HCl 作用产生Cl2,Cl2将金氧化生成HAuCl4和NaAuCl4,银、铅、铜分别生成AgCl、PbCl2和CuCl2,实现金与银、铅的分离。将粗金粉中银和铅分别以AgCl 和PbCl2氯化物沉淀形式去除的首要条件是反应体系中必须有离子状态的Cl-(由HCl 提供),且[Ag+] [Cl-]>K0sp(AgCl),[Pb2+] [Cl-]2>K0sp(PbCl2)。主要化学反应为[17]:

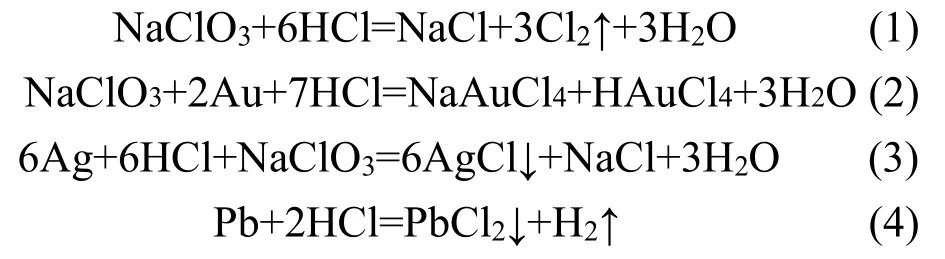

氯气在水中的溶解度随温度的变化曲线如图3所示[18]。由图3 可以看出,氯气在水中的溶解度随着温度的升高而降低;当温度提高至100℃时,氯气几乎在水中不溶解。因此溶液的温度是确保氯离子存在的首要条件,氯浸控制温度80℃~85℃为宜。

图3 氯气在水中溶解度随温度的变化曲线Fig. 3 Solubility curve of chlorine in water with temperature

具体操作中,根据粗金粉的量加软化水和盐酸,然后开启机械搅拌,升温至80℃,缓慢小心添加氯酸钠饱和溶液,当溶液电位能够稳定在1000 mV 以上30 min,停止添加氯酸钠饱和溶液,继续搅拌30 min 进行赶氯作业。最终确定的氯酸钠浸金条件:盐酸浓度200 g/L,饱和氯酸钠溶液用量为理论用量的1.2 倍,反应温度80℃~85℃,反应时间3~4 h。

3.2 加水冷却析出沉淀

粗金粉氯浸溶解后,杂质元素以氯化物形态存在,大部分银和铅以氯化银和氯化铅沉淀的形式析出。但在氯离子浓度较高时,氯化银会与氯离子(Cl-)反应生成可溶性配合物[AgCl2]-,还原时会进入金中;微溶性的氯化铅会与氯离子生成可溶性配合物[PbCl3]-,对金的还原产生不良影响。溶液中银和铅处于化学可逆反应[10]的平衡中:

加纯水可以降低溶液中氯离子浓度,可逆反应将向左侧进行,银和铅以沉淀形式进入氯浸渣中,溶液中银和铅的含量将减少。

另一方面,通过降低溶解度的方式使更多的氯化银和氯化铅沉淀析出。这两种沉淀物溶解度随温度变化的曲线如图4[17]和图5[19]所示。

由图4 和图5 可知,温度对氯化银和氯化铅的溶解度影响较大。盐酸浓度5.05 mol/L 条件下,氯化银的溶解度20℃比80℃降低73.8%;盐酸浓度6 mol/L 条件下,溶液中铅离子浓度20℃比80℃降低60.9%,因此降低温度可以有效抑制氯化银和氯化铅进入溶液,减少银和铅对氯浸液的污染。

图4 氯化银在盐酸溶液中的溶解度随温度的变化曲线[17]Fig. 4 Solubility curve of silver chloride in hydrochloric acid with temperature

图5 盐酸溶液中铅离子浓度随温度的变化曲线[19]Fig. 5 Variation curve of lead ion concentration in hydrochloric acid solution with temperature

基于氯化银和氯化铅上述化学特性,采用加水稀释+溶液降温的方式,可以将氯化银和氯化铅沉淀析出。在实际操作中,根据氯浸液的量,加等量的软化水稀释至原溶液的2 倍,停止机械搅拌,静置降低溶液温度至30℃后,绝大部分氯化银和氯化铅沉淀析出。过滤,氯浸液转入金还原作业,氯浸渣转入粗银精炼作业。

3.3 金的控制电位还原

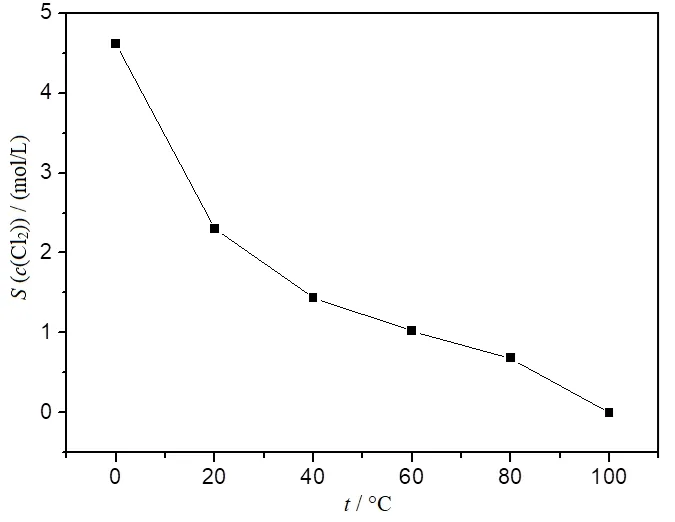

金还原作业是金精炼工艺的关键步骤。氯浸液控电还原的目的是利用各种元素氧化还原电势[20]的差异,将金选择性还原、其他杂质元素留在溶液中,从而制取高纯度的金粉。采用焦亚硫酸钠还原金,主要化学反应:

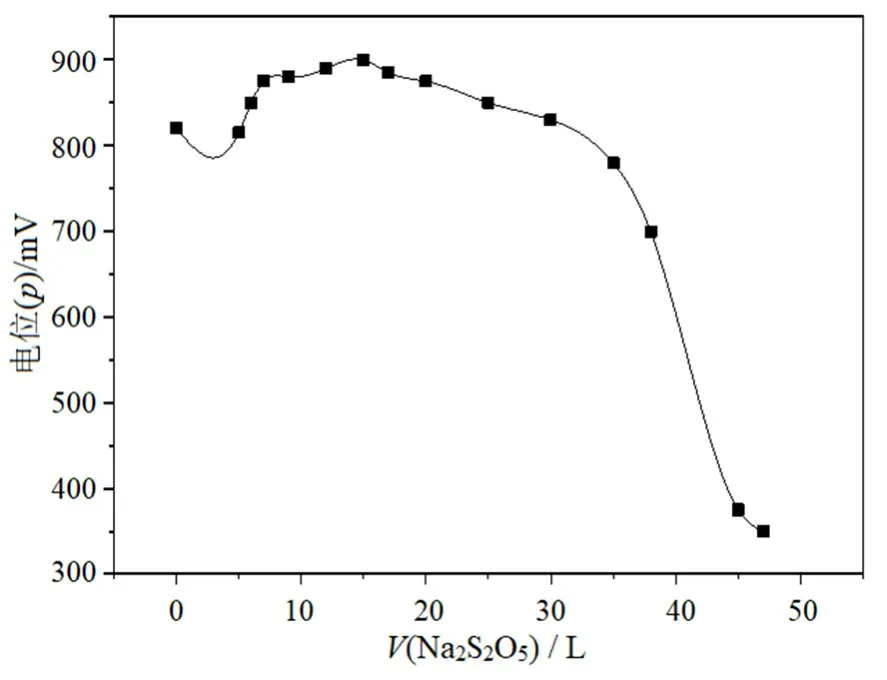

将制备好的焦亚硫酸钠饱和溶液以均匀的速率加至约0.7m3氯浸液中,观测体系氧化还原电位的变化,结果如图6 所示。由图6 可看出,含金氯浸液的氧化还原电势一般为800~900 mV。随着还原剂加入量的增加,电势基本稳定;当加入量达到一定程度,电势快速降低,拐点电位在700 mV 左右。拐点电位对应金还原到达终点,此时杂质元素未被还原,基本保留在溶液中,金纯度大幅提高。

图6 还原电位-焦亚硫酸钠用量关系曲线Fig. 6 The curve of reduction potential with Na2S2O5

实际操作中,在纯钛反应釜中进行金的还原作业。将过滤得到的氯浸液用工业片碱调节pH=1~2,加热升温至50℃,缓慢地将饱和焦亚硫酸钠溶液用空压机以高压雾化喷洒的方式添加。采用雾化喷洒可使还原剂分布更加均匀,降低还原剂局部过量发生的概率,减少杂质元素的伴随析出。在还原过程中,控制溶液氧化还原电位在690~700 mV,直至还原液清澈为止。操作得到的金还原率约为85%。大部分铜、铅、铁、银等杂质金属留在金还原后溶液中,对其中残留的少量金用焦亚硫酸钠进行过量还原,得到的黑金粉可进入下一生产批次进行重新精炼提纯[21]。

3.4 浸煮除杂-铸锭

采用稀硝酸浸煮可以溶解除金外的银、铜、铁、铅和铋等其他杂质金属[21]。用软化水将还原金粉洗涤至中性后,于反应釜中加入一定量的水和硝酸,控制液固比(L/S)3/1,硝酸浓度100 g/L,加热至50℃后恒温搅拌1 h,使金粉中的杂质与硝酸充分反应,随后用软化水洗至中性,过滤,烘干,取样测定。表2列出了生产中5批次金粉杂质含量测定的结果,测定结果表明金粉样品中12 种杂质元素含量全部低于国家标准,产品达到国家标准金锭[22]中IC-Au99.99 等级的要求。

表2 金粉产品中的主要元素含量Tab. 2 Analytical results of main elements in gold powder products/%

纯度合格的金粉可熔铸为相应规格的金锭。浇铸前对金模具进行表面上灰和预热处理,浇铸过程中打开乙炔燃烧器[23]隔绝空气避免金锭表面氧化,直至金锭凝固,使金锭表面光滑平整。铸锭过程还可去除挥发性杂质,进一步提高产品纯度。

3.5 实际生产及经济效益分析

该厂采用本氯浸-控制电位还原工艺对粗金粉进行精炼,得到了符合IC-Au99.99 标准的金锭产品,批次处理金量约400-500 kg,可在24 h 内完成粗金精炼,流程中金积压少,工艺持续稳定。自2018年1 月改进工艺,截止2019 年12 月已生产99.99%黄金4808 kg。两年的生产实践证明,该厂已具备批量化生产99.99%黄金的能力。

采用本工艺进行粗金粉的精炼,依托原有设备即可生产,未新增设备。按每年产金约2400 kg 计算,工艺过程中直接发生的金精炼成本费用为0.1元/g,每年成本费用为24 万元;粗金中银含量按0.8%计算,银按3 元/g 计价,则每年回收银增收5.76万元;此前粗金粉外委精炼费用为0.5 元/g,每年支出加工费120 万元。以上合计,节支(120 万元)+增收(5.76 万元)-成本(24 万元)=101.76 万元,即采用本工艺每年为企业增加经济效益101.76 万元。

4 结论

1) 某冶炼厂原有工艺氰化金泥还原所得粗金粉中金纯度不到98%,主要杂质为银、铜和铅。粗金粉铸锭销售或委托精炼,未实现经济效益最大化。

2) 在氯浸-控制电位还原精炼粗金粉的过程中,银和铅可被氯离子沉淀析出,通过补水/降温处理析出更充分;采用焦亚硫酸钠控制电位(700 mV)还原,铜和铁等贱金属元素留在溶液中,得到的高纯金粉可铸锭为产品。

3) 两年的实际生产表明,用该工艺处理粗金粉,生产周期短、操作简单、工艺稳定,产品金锭达到IC-Au99.99 的要求,经济效益显著。