高温潮湿含氯环境中304不锈钢腐蚀失效分析

夏晓健,万芯瑗,严康骅,陈云翔,韩纪层,洪毅成,林德源,邵艳群

(1.国网福建省电力有限公司电力科学研究院,福建 福州 350007;2.福州大学 材料科学与工程学院,福建 福州 350116)

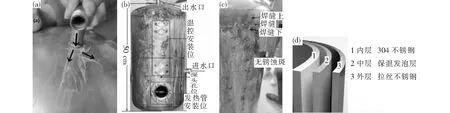

304不锈钢为国家认可的食品级不锈钢[1],其化学成分要求(质量分数,%):≤0.08C,≤1.00Si,≤2.00Mn,≤0.05P,≤0.03S,18.00~20.00Cr,8.25~10.50Ni,其余Fe,因具有良好的耐蚀性、耐热性、易加工等性能被广泛应用于家庭用品、汽车配件、医疗器具、建材和食品包装等。无论板材、线材还是管道均采用焊接工艺制成成品,如不锈钢电开水器的基本构造是不锈钢内胆外包裹保温发泡层和外部拉丝不锈钢,内胆和外壳各自通过焊接形成容器。内胆长期盛放100 ℃的含氯自来水,但这些水是流动的,对内表面的腐蚀影响不大。而内胆与外壳之间保温层部分处于高温潮湿含氯气氛中,由于其特殊的使用环境而造成锈蚀,锈蚀后的微量铬离子、镍离子直排进入下水道,引起重金属污染水域和土壤[2]。某公司生产的不锈钢电开水器,使用10个月破拆,发现该内胆锈迹斑斑,生锈的痕迹明显与出水口渗漏的水流方向一致,见图1。锈迹最严重的部位分别是焊接处和形状突变处,用手就可以掰断焊缝,完全失去了不锈钢的塑韧性,背后挂钩下的部分则几乎无锈斑。调研还发现,普遍使用的不锈钢电热水器即便外表光鲜,其内胆使用半年均已出现生锈现象,壶嘴处更可见锈迹。本文对304不锈钢腐蚀失效进行分析并提出建议,以延长类似环境中不锈钢的使用寿命。

(a)螺帽口水流示意图;(b)宏观腐蚀形貌(前面);(c) 宏观腐蚀形貌(侧面);(d) 开水器结构图1 不锈钢内胆外表面腐蚀宏观图(a)schematic diagram of water flowing direction from screw;(b) macroscopic corrosion appearance (front);(c) macroscopic corrosion appearance (side) ;(d) structure of boiling water deviceFig.1 Macrographes of corrosion on external surface of stainless steel

1 显微结构分析

1.1 金相分析

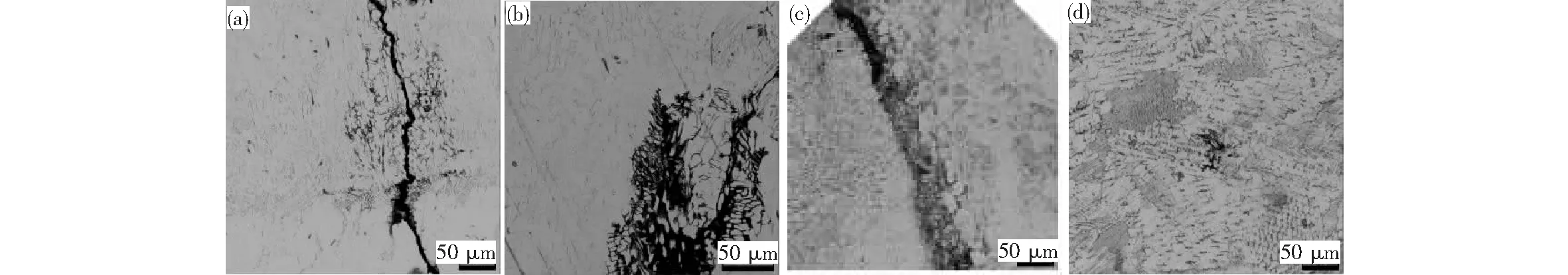

按图1(c)分别截取内胆上腐蚀最严重的区域制作金相试样和SEM试样,并标识为焊缝上、焊缝和焊缝下。采用OLYMPUS DSX-1000数字显微镜进行金相分析,焊缝上的金相照片见图2。图2(a)为典型的沿着水流方向形成的裂纹,越靠近焊缝,裂纹越多、越深,如图2(b)和2(c)所示。大大小小的裂纹存在整个视场,有些裂纹已经发展成为很大的孔洞,这是典型的沿晶腐蚀特征,裂纹呈树枝状发展[3-4]。还可以看出母相奥氏体晶粒大小均匀,直径约30 μm。

图3为紧邻焊缝处的不锈钢的金相照片,可见这部分孔洞最大、最深,裂纹也最密集。该区域的腐蚀最严重,树枝状的裂纹更加明显。腐蚀类型为沿晶腐蚀。由于该区域为焊接区,可能还存在焊接应力,在高温滞流自来水环境中,伴随有应力腐蚀。越靠近焊缝,孔洞越多、越大、越深。挂钩边缘、温控安装位、探头孔位等通过焊接的部位和形状变化较大的部位,腐蚀更严重,这还可能是滞流水与狭小的内胆与发泡保温层之间的缝隙形成的缝隙腐蚀,导致腐蚀加剧[5-8]。另外,金相试样制备过程经过切割抛光浸蚀工序,可以感觉到材料的脆性,腐蚀产物几乎全部掉落,留下的晶粒痕迹明显。

(a)沿水流方向的裂纹;(b)焊缝上裂纹最密集的区域;(c) 焊缝上靠近严重锈蚀的区域;(d) 锈蚀稍轻微的区域图2 焊缝上的不锈钢的金相照片(a) crack along the water flowing direction; (b)area with the most dense crack; (c) area near the severe corrosion;(d) area near the slight corrosionFig.2 Metallographes of the stainless steel above the welds

(a)沿晶腐蚀;(b) 腐蚀最严重区域形成的孔洞;(c) 靠近严重锈蚀区域的树枝状裂纹;(d) 锈蚀稍轻微的区域图3 紧靠焊缝处的不锈钢的金相照片(a)corrosion along the crystals; (b)holes formed in the worst corrosion area; (c)dendritic cracks near severely corroded areas;(d)area with the slight corrosionFig.3 Metallographes of the stainless steel close to the welds

图4为焊缝下的不锈钢的金相照片。从图4中可以看出,裂缝继续沿着水流方向扩展,沿晶裂纹数量减少,但纵深裂纹仍然存在,而且可看见孔蚀,如图4(b)和4(c)所示,特别是大裂纹边缘的点蚀更加明显。图4(d)中裂纹数量较图2和图3有明显减少,裂纹扩展方向一致。

(a)树枝状裂纹;(b)腐蚀孔洞与腐蚀小孔;(c) 树枝状裂纹和孔蚀;(d) 裂纹方向图4 焊缝下的不锈钢的金相照片(a) dendritic cracks; (b) corrosive holes ; (c) dendritic cracks and corrosive holes ;(d) crack directionFig.4 Metallographes of the stainless steel under to the welds

1.2 SEM和EDS分析

通过场发射枪扫描电子显微镜SEM(Supra 55,Carl Zeiss,Germany)、能量色散X射线光谱仪(EDX X-MAX 50,Oxford Instruments,Oxford,UK)对不锈钢外表面和断口的微观形貌和成分进行分析。试样切割后经超声波振荡洗涤6 h。

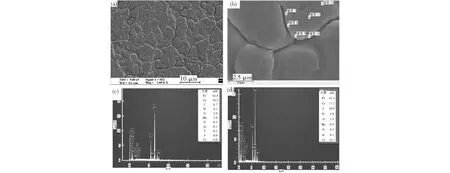

图5为不锈钢内胆焊缝处有金属光泽区域的试样SEM形貌和EDS图谱。从图5(a)、5(b)可以看出,表面腐蚀产物脱落后的基体仍然粗糙不平,沟壑明显。虽然还有金属光泽,但裂纹和孔洞已经向纵深处发展。从图5(c)、5(d)可以看出,Cr含量基本符合国家标准,Ni含量偏低(18.00%~20.00%Cr,8.25%~10.50%Ni),C含量误差很大,但仍可以看出C含量较高,且点扫描时的C含量比面扫描的要高,说明C是有富集现象。这应该与晶界处形成的碳化铬有关。

(a)(b)SEM形貌;(c)图5(b)的面总谱图;(d)图5(b)点扫描谱图图5 不锈钢焊缝处有金属光泽区域试样的SEM和EDS(a) (b) SEM morphology; (c) total electron spectra for Fig.5(b); (d) point electron spectra for Fig. 5(b)Fig.5 SEM and EDS of sample with metallic glossat stainless steelwelds

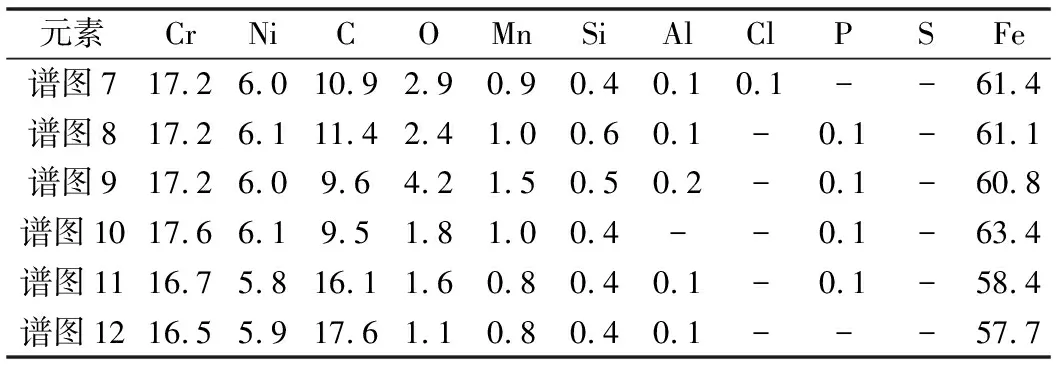

对图5(b)中的腐蚀产物区域进行点扫描,各元素含量如表1所示。从表1中可以看出,Cr含量在16.5%~17.2 at.%之间,Ni含量为6.0at.%左右,C含量很高。Cr是强碳化物形成元素,可能焊接后温度降低到热敏感区,在晶界形成碳化铬,导致晶界贫Cr,增加了晶界腐蚀倾向。

表1 图5(b)点扫描各点元素的含量(原子百分比,%)Table 1 Content of elements at each pointsof point scanninginFig.5(b)(atomic percentage,%)

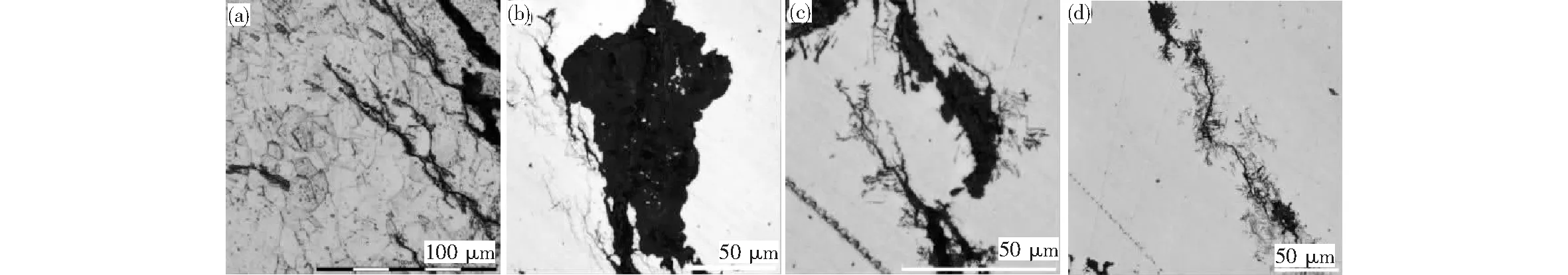

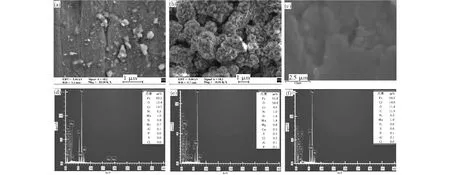

图6为内胆材料经过6 h超声振荡洗涤后腐蚀严重区域的表面SEM形貌和EDS图谱。表面锈迹斑斑,腐蚀产物脱落严重,明显可看到基体上大裂纹扩展方向与水流方向一致,从上往下,如图6(a)所示;未脱落部位有大量深浅不一的裂纹和大小不一的深孔,基体疏松,如图6(b)所示。从EDS图中可以看出,O含量明显增多,这可能是金属失去光泽度的主要原因。Cr含量继续减少,疏松层的Cr甚至降低到4.9 at.%,Ni含量降低到1.9 at.%,P、S、Cl等元素的含量增加,说明氧化严重。靠近基体部分的显微形貌也是凹凸不平,EDS上表现出C含量很高,说明晶界碳化物聚集。

图7是内胆材料断面的SEM形貌和EDS图谱。断口平直,没有韧窝,是典型的脆性断裂。断口上也遍布裂纹和腐蚀产物,说明腐蚀已经由表及里。

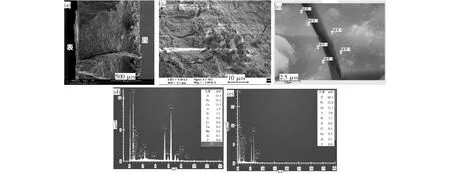

裂纹边缘点扫描各元素含量如表2所示。Cr、Ni含量均低于标准,也低于图7(d)中的面总谱图中相应含量,O含量偏高。谱图2中的C含量特别高,可能与基体中形成碳化物有关。对比表1和表2,可以看出O含量大幅度提高,Cl和S含量增加,Cl和S已经扩散到裂纹内部,表明裂纹前沿的确受到Cl和S的影响,导致裂纹不断向纵深处发展。表1中的腐蚀产物完全脱落部位的C含量都很高,谱图11和谱图12更高,但低于谱图2。

(a),(c)腐蚀产物完全脱落区域形貌图;(b)腐蚀产物未脱落区域形貌图;(d)图6(a)的面总谱图;(e) 图6(b)的面总谱图;(f) 图6(c)的面总谱图图6 经6h超声振荡洗涤后腐蚀严重区域的不锈钢表面的SEM和EDS(a,(c)morphology of completely detached area of corrosion products; (b)morphology of undetached area of corrosion products; (d) total electron spectra for Fig.6(a); (e)total electron spectra for Fig.6(b); (f) total electron spectra for Fig.6(c)Fig.6 SEM and EDS of stainless steel surface in severely corroded areas after 6 h ultrasonic oscillationwashing

(a),(b)断面形貌图;(c)断面裂纹边缘形貌;(d)图7(b)的面总谱图;(e)图7(c)的谱图1图7 不锈钢断面的SEM和EDS(a),(b)section morphology;(c)section crack edge morphology; (d) total electron spectra for Fig.7(b); (e) electron spectra of point 1 for Fig.7(c)Fig.7 SEM and EDS of section of the stainless steel

2 失效原因分析

不锈钢内胆失效的主要原因是Ni含量偏低。EDS分析结果表明,Ni含量最大为6.1 at.%,断口处Ni含量仅为1.1 at.%左右,低于国家标准。添加Ni的主要目的是稳定奥氏体组织,提高奥氏体不锈钢的可塑性、焊接性和韧性等。

表2 图7(c)点扫描各点元素的含量(原子百分比,%)Table 2 Content of elements at each points of point scanning inFig.7(c)(atomic percentage,%)

不锈钢内胆形状突变处腐蚀最严重,可能与不锈钢内胆加工和焊接造成的残余应力和焊缝处长期处于含Cl的潮湿气氛有关。这是造成应力腐蚀开裂的重要条件[9]。目前对于引起应力腐蚀断裂的临界Cl-的浓度没有确切的数值,与材料所处环境有关。有关研究表明:水中Cl-浓度在0.2~10 ppm就能引起应力腐蚀开裂。在一个相对较为密闭空间,Cl-富集或浓缩可促进腐蚀,奥氏体不锈钢在含较低浓度的Cl-环境中也会发生应力腐蚀开裂[10-11]。在断口能谱检测中发现有S元素的存在且含量较高,含S化合物进一步促进应力腐蚀开裂[9,11]。在断口表面膜内钝化元素Cr含量大大减少,Ni含量也减少,导致钝化膜的保护能力大大降低。Cl和S的共同作用进一步破坏表面膜并促进溶解加速应力腐蚀开裂[12]。

不锈钢内胆形状突变处腐蚀最严重,还可能与内胆和保温层之间的缝隙有关,也就是发生了缝隙腐蚀。

缝隙腐蚀通常发生在几微米至几百微米宽的缝隙中[7,13]。缝隙腐蚀在含有氯化物的溶液中腐蚀倾向增大。缝隙腐蚀和点蚀的蚀坑形貌基本相同,腐蚀机理相似,均为自催化效应和酸化效应,以闭塞电池的机制成长,发生后难以控制。但缝隙腐蚀较点蚀更容易发生,甚至不需要特定的腐蚀性介质。对饮水机不锈钢内胆制件来说,缝隙腐蚀是最应关注的腐蚀现象。

内胆的腐蚀还可能与其焊缝区和热影响区有关。从EDS结果可看出,部分区域C含量增加,应该是晶间有碳化物析出,裂纹沿晶界扩展。304不锈钢对Cl-有一定的抵抗力,若焊接造成敏化,则会在晶界处析出碳化物,造成晶界贫铬,对晶间腐蚀敏感,在应力作用下则更容易发生沿晶的应力腐蚀开裂。

3 结论和建议

1)从材料和工艺上来说,Cr含量基本符合要求,Ni含量偏低,不锈钢生产单位一定要严格按照国家标准提供合格钢材。内胆与保温层形变突变处正好是焊缝区,该区域腐蚀最严重,还存在晶间应力腐蚀特征,可能与焊后残余应力、焊后热敏化有关。断面Cl和S含量增加,进一步促进应力腐蚀开裂。内胆与保温层形变突变处的缝隙可能也加剧内胆的腐蚀。在焊接时采用超低碳304L焊条进行焊接,避免焊接时焊缝碳化物的析出。

(2)从结构上来说,由于有水渗入内胆与保温层之间,导致内胆与保温层长期处于滞流水中,使用过程中内胆的温度都高于70 ℃,滞流的水部分挥发,导致保温层和内胆之间的缝隙长期潮湿。结构设计时应保证水不能渗入内胆与保温层之间,避免腐蚀介质(滞流水)与材料直接接触。