热处理工艺对XM-25钢组织和力学性能的影响

赵 亮

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

XM-25钢为化学成分改进后的一种新型马氏体沉淀硬化不锈钢,该材料作为ASME规范推荐材料。由于铬、镍、铜、铌含量的优化和重新配比[1],使得Ms点高于室温,故可通过简单的热处理工艺使屈服强度达到1175 MPa以上。本文在原有固溶化+时效热处理的基础上,通过增加中间处理和深冷处理,使XM-25材料获得更高强度的热处理工艺。

1 XM-25钢的热处理制度及机理

XM-25钢常规的热处理工艺为固溶化、中间处理、深冷处理、时效处理,具体原理如下:

固溶化处理:固溶处理的目的是使钢的组织完全奥氏体化,碳化物等析出相完全溶入到奥氏体中,使钢尽可能的软化。固溶化温度通常为950~1100 ℃,根据零件尺寸适当的安排保温时间后,在空气中冷却[2]。一般得到的金相组织为马氏体,同时会存在少量的残余奥氏体。固溶化温度不能太低,否则会有碳化物残留;固溶化温度过高会导致奥氏体组织严重粗化,以致于冷却后得到的马氏体组织粗大,塑性、韧性降低。

中间处理:中间处理的目的是利用奥氏体固溶体的实际化学成分来控制马氏体转变温度Ms点。因为经过固溶化处理的马氏体沉淀硬化不锈钢,在随后的加热过程中会析出碳化物等析出相,导致奥氏体的稳定性降低,冷却时更加容易转变为马氏体,或者可以提高沉淀硬化不锈钢的Ms点。通过选择合适的温度和保温时间,可以控制Ms点达到室温以上某一温度,以便钢经过冷却到室温时几乎获得全部的马氏体组织。

深冷处理:将材料在低于室温的某个温度下进行保温,通过残余奥氏体的转变和碳化物的析出,有效地提高材料的强度[3]。

时效处理:时效处理是马氏体沉淀硬化型不锈钢的最终热处理手段,也是决定其最终力学性能的最有利手段。时效处理的目的是利用时效作用产生细小、弥散分布的沉淀相,以便获得尽可能高的强度和良好的综合力学性能[4]。

2 现有高强度热处理工艺

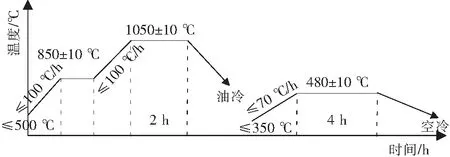

固溶化温度一般选用1050 ℃。如采用1000 ℃固溶化,由于温度较低,很多碳化物和金属间化合物不能够完全溶于奥氏体基体中;如采用1100 ℃固溶化,由于温度较高会造成晶粒粗大,影响后续热处理的综合力学性能。固溶后在450 ℃时效保温一段时间,会逐渐弥散析出大量富铜相和碳化铌等沉淀相;时效温度在470~480 ℃时强度达到最高值;时效温度在630~640 ℃后强度迅速下降,硬度逐渐降低到最低值。现有可以达到高强度的热处理工艺参数如图1所示。

XM-25钢的化学成分如表1所示,试验锻件尺寸为φ100 mm×300 mm,数量为4件,第一件试验锻件按图1进行热处理,其中固溶化处理为1050 ℃保温2 h,时效处理为480 ℃保温4 h。

图1 现有热处理工艺参数Fig.1 Existing heat treatment process parameter

表1 XM-25钢化学成分(质量分数,%)Table 1 The chemical composition of XM-25steel(mass fraction,%)

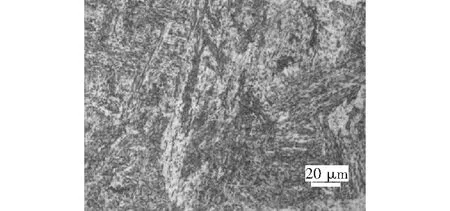

固溶化+时效处理后试样的金相组织如图2所示。显微组织主要是板条状马氏体,析出物在晶界处聚集,存在一定量的颗粒状析出物[5],是材料达到高强度的主要原因。虽然材料的Ms点高于室温,但是组织中存在一定含量的白色残余奥氏体,是固溶化冷却不彻底而产生的。故通过工艺优化,可以有效降低残余奥氏体含量,进一步提高材料强度[6]。

图2 固溶化+时效处理后试样的金相组织Fig.2 Microstructure of samples after solid solution and aging treatment

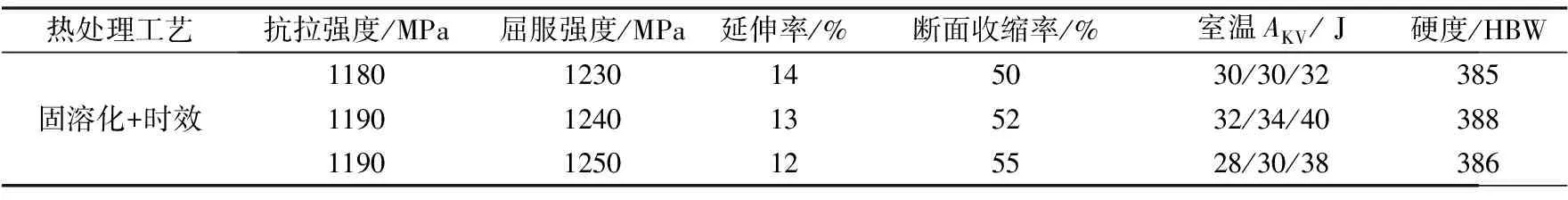

热处理后加工3组力学性能试样,每组包括一件拉伸试样和三件冲击试样,拉伸试样加工成标距为30 mm,平行部分直径为6 mm的棒状拉伸试样,按标准GB/T 228《金属材料室温拉伸试验方法》要求进行拉伸试验。按标准GB/T 231《金属布氏硬度试验方法》要求进行布氏硬度检验。参照标准GB/T 229《金属材料夏比摆锤冲击试验方法》进行冲击试验,冲击试样为夏比V型缺口,试验温度为室温。力学性能试验数据如表2所示。

3 优化后热处理工艺

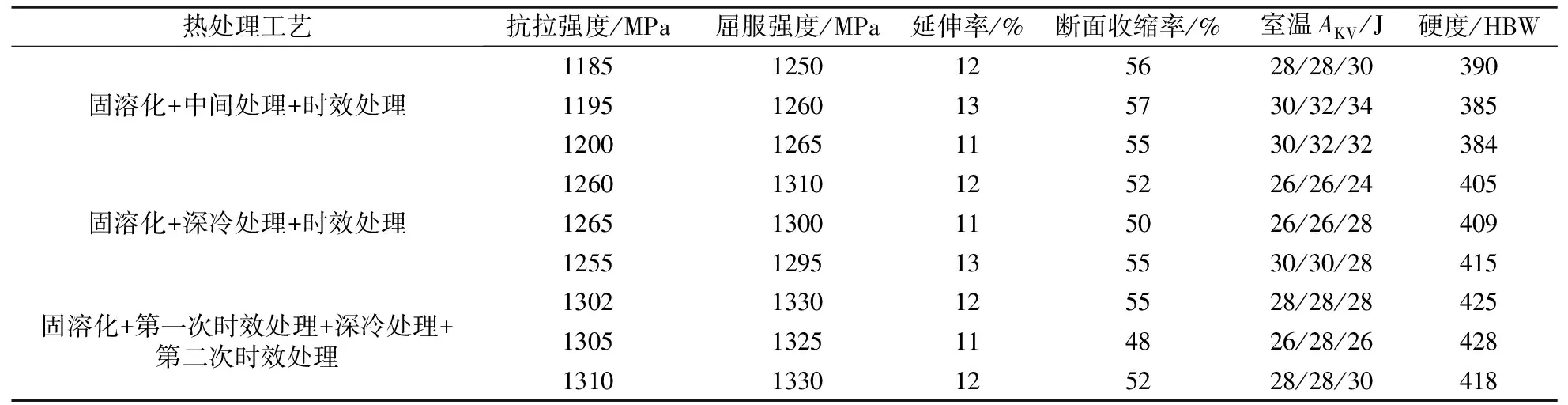

原有热处理工艺下XM-25钢试样的屈服强度可达到1175 MPa以上。为满足特殊超高强度材料要求,对其余3件同规格的试验锻件进行热处理工艺优化,其中固溶化处理为1050 ℃保温2 h,油冷;中间处理为850 ℃保温2.5 h,油冷;深冷处理为-70 ℃保温2 h时;时效处理为480 ℃保温4 h,空冷。热处理后每件试验锻件加工3组力学性能试样,每组包括一件拉伸试样和三件冲击试样。力学性能试验数据如表3所示。

表2 固溶化+时效热处理后试样力学性能Table 2 The mechanical properties of samples after solid solutionandaging treatment

表3 优化热处理后试样的力学性能Table 3 The mechanical propertiesof samples after optimized heat treatment

固溶化+中间处理+时效处理后材料的金相组织变化不明显,仍然存在一定含量的残余奥氏体[7],如图3所示。固溶化+深冷处理+时效处理后,材料的强度有明显的提高,金相组织如图4所示。固溶化+第一次时效处理+深冷处理+第二次时效处理后,材料的强度达到最高值,屈服强度约1300 MPa,金相组织如图5所示,组织主要为板条状马氏体。与图2和图3相比,白色的残余奥氏体组织明显减少,是材料强度进一步得到提高的主要原因[8]。

图3 固溶化+中间处理+时效处理后试样的金相组织Fig.3 Microstructure of sample safter solid solution,intermediate treatment and aging treatment

图4 固溶化+深冷处理+时效处理后试样的金相组织Fig.4 Microstructure of samples after solid solution,cryogenic treatment and aging treatment

图5 固溶化+第一次时效处理+深冷处理+第二次时效处理后试样的金相组织Fig.5 Microstructure of samples after solid solution, first aging treatment, cryogenic treatment and second aging treatment

4 结论

针对马氏体沉淀硬化不锈钢XM-25,本文通过大量的热处理工艺试验,在原有固溶化、时效基础上,加入中间处理和深冷处理,得出以下结论:

1)XM-25钢经固溶化+时效处理后得到板条状马氏体,且晶界处有少量的颗粒状析出物,存在一定量的残余奥氏体,材料的强度得到一定的提高;

2)固溶化+中间处理+时效处理后,材料强度的增加趋势不明显;固溶化+深冷处理+时效处理后,材料强度有一定的提高;

3)固溶化+第一次时效处理+深冷处理+第二次时效处理后,材料的强度达到最高值,屈服强度约为1300 MPa。