稀释剂的选择对环氧树脂性能的影响探究*

肖 一,甘梦雨,郑泓霖,杨 勇

(厦门理工学院材料科学与工程学院,福建 厦门 361021)

环氧树脂由于粘结性能优良、电绝缘性能好、固化后收缩率低、热稳定性高等特点,被广泛应用于电子封装领域[1]。但是由于环氧树脂黏度高、溶体流动性差,施工时不利于充满整个腔体,无法满足封装工艺要求,通常采用加入稀释剂的方法来降低环氧树脂黏度[2]。稀释剂分为非活性稀释剂与活性稀释剂,相对于非活性稀释剂,活性稀释剂不仅可以降低环氧树脂的黏度,而且由于具有环氧基团,可以直接参与环氧树脂的固化反应,成为交联网状体系的一部分,从而减少固化收缩率,确保了环氧树脂固化物的稳定性和长效性[3]。

因此,选择合适的稀释剂及添加量,实现黏度与其他性能的最优平衡,是研究高流动性环氧树脂的关键。本文选择了双酚A型环氧树脂(E-51)、4,4-二氨基二苯甲烷(DDM)体系,研究了活性稀释剂丁基缩水甘油醚(BGE)、C12-C14烷基缩水甘油醚(AGE)的添加量对环氧树脂黏度、潮湿环境下的尺寸稳定性、耐热性等性能的影响。

1 实验部分

1.1 仪器与试剂

NDJ-8S数字旋转黏度计,上海方瑞仪器有限公司;DHG-9141A型电热恒温鼓风干燥箱,上海浦东荣丰科学仪器有限公司;TG209F3热重分析仪,德国Netzsch仪器公司。

环氧树脂(E-51);4,4-二氨基二苯甲烷;丁基缩水甘油醚(BGE);C12-C14烷基缩水甘油醚(AGE);丙酮;以上试剂均为分析纯,均采购于国药集团化学试剂有限公司;所有用水均为二次蒸馏水。

1.2 实验方法

将4,4-二氨基二苯甲烷(DDM)置于100 ℃鼓风烘箱中预热20 min,称取环氧树脂E-51,按比例添加缩水甘油醚,置于80 ℃水浴中加热搅拌均匀,将预热好的DDM按比例加入环氧树脂混合液中快速搅拌,注入预热好的模具中,放入100 ℃鼓风烘箱中恒温固化1 h,再升温至120 ℃固化2 h,再放入150 ℃鼓风烘箱中固化2 h,待试样自然冷却,常温固化3天后,测试性能。

1.3 测试表征

黏度测试:将混合有甘油醚的环氧树脂溶液在80 ℃使用旋转黏度计测定;固化时间测试:选择在100 ℃观察环氧树脂初始固化时间;热重分析:使用热重分析仪,设定:氮气氛围,起始温度35 ℃,最终温度600 ℃,升温速率为10 K/min;吸水性测试:将试样在去离子水中浸泡24 h,称量浸泡前后质量,计算吸水率:

(1)

式中:W为吸水率;G为浸泡前样品体积;B为浸泡后样品体积。

2 结果与讨论

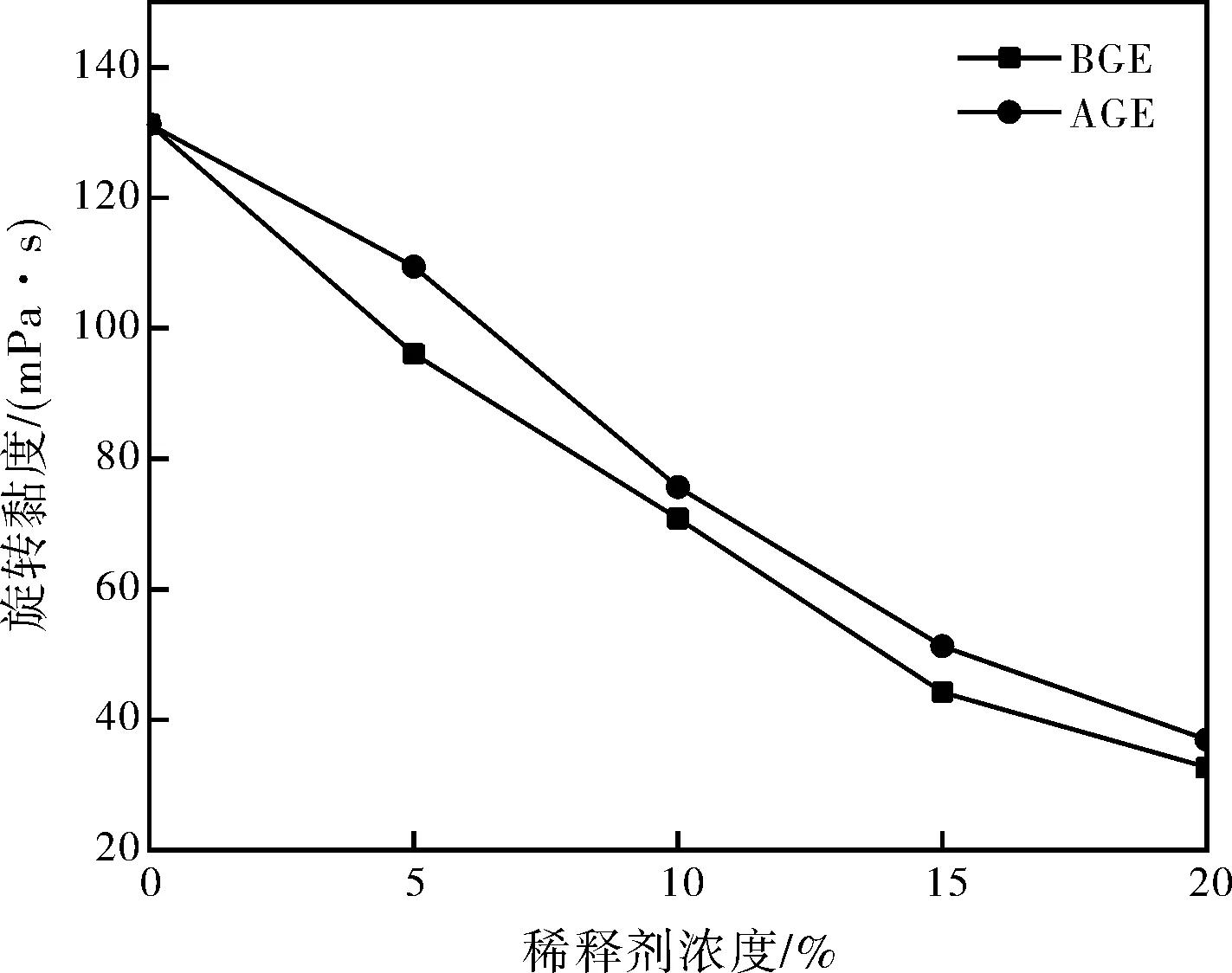

依次选用丁基缩水甘油醚(BGE)、C12-C14烷基缩水甘油醚(AGE)作为稀释剂,添加浓度依次设定为0%、5%、10%、15%、20%。在80 ℃测定旋转黏度。

图1 环氧树脂黏度与稀释剂种类及添加量的关系Fig.1 The relationship between the viscosity of epoxy resin and the type and amount of diluent

如图1所示,两种稀释剂均可以降低环氧树脂的黏度,并且随着稀释剂添加量的增多,环氧树脂的黏度降低愈加显著[4]。相对于C12-C14烷基缩水甘油醚,由于丁基缩水甘油醚碳链短,易于流动,自身黏度低,且属于单环氧基团稀释剂,因此丁基缩水甘油醚对环氧树脂黏度降低的效果更明显。添加20%的C12-C14烷基缩水甘油醚可以使环氧树脂体系黏度降低72.92%。当添加20%的丁基缩水甘油醚时,体系黏度由131.28 MPa·s下降到32.72 MPa·s,降低幅度达到75.08%。

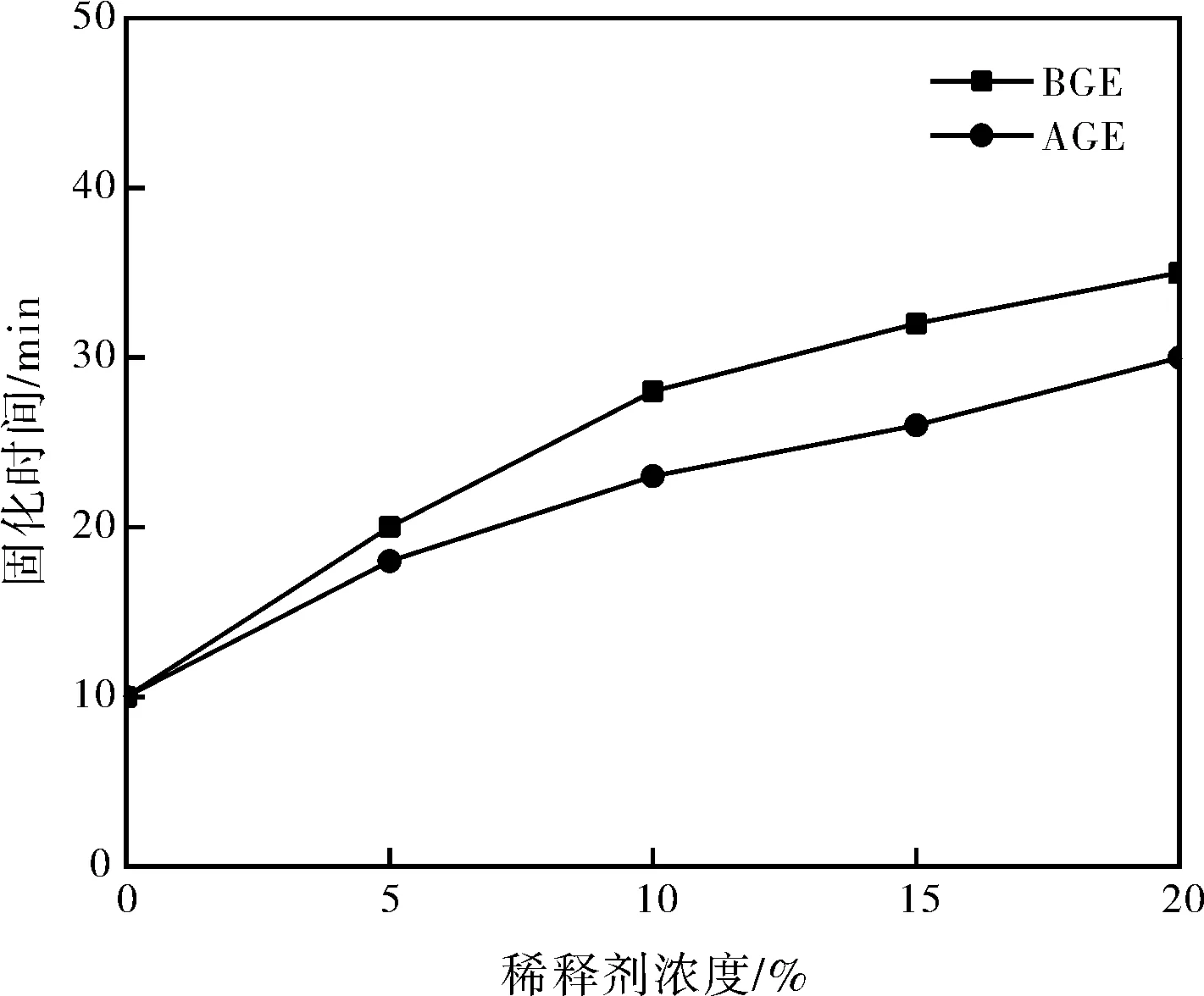

实验中发现,无论有无稀释剂添加,各样品均在升温到100 ℃时开始固化。图2是环氧树脂初始固化时间与稀释剂种类及添加量之间的关系图,随着稀释剂用量的增加,环氧树脂体系固化时间逐渐延长[5]。相对于添加AGE,环氧树脂中添加BGE的固化时间均略有增加,添加稀释剂浓度为0%时,环氧树脂的初始固化时间为10 min,添加20%丁基缩水甘油醚时固化时间最长为35 min。添加20%C12-C14烷基缩水甘油醚时固化时间为30 min。

图2 环氧树脂固化时间与稀释剂种类及添加量的关系Fig.2 The relationship between the curing time of epoxy resin and the type and amount of diluent

由于稀释剂本身的黏度低,稀释剂的添加,相当于稀释了环氧树脂和固化剂的有效浓度,减缓了交联固化效率,所以延长了环氧树脂初始固化时间。

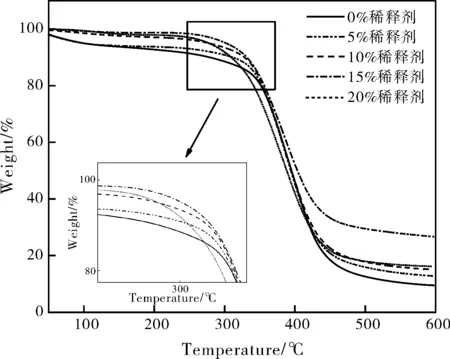

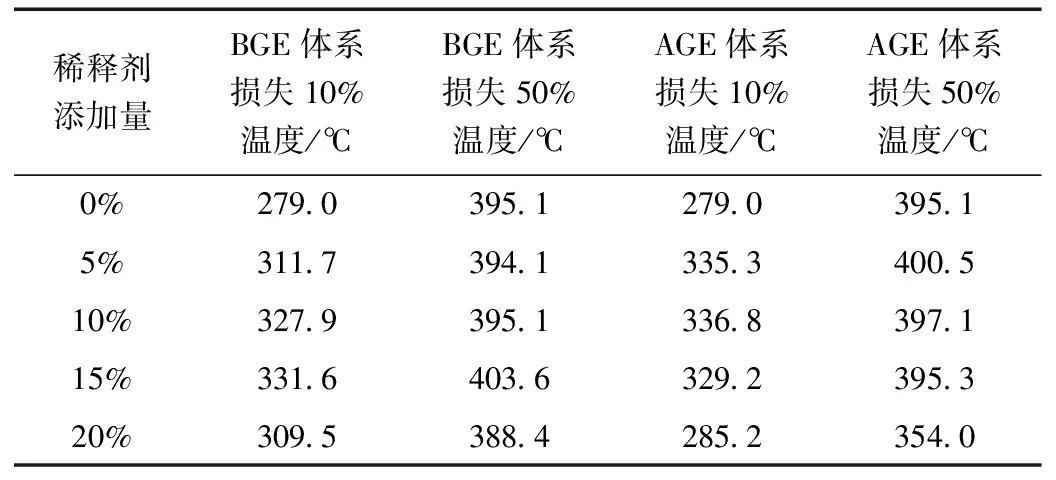

图3是添加丁基甘油醚做稀释剂的环氧树脂热重分析图,我们将样品质量损失10%时的温度定义为环氧树脂的分解温度[6],结合表1,我们可以发现稀释剂丁基缩水甘油醚的添加可以提高环氧树脂的分解温度,并且随着添加量的增加呈现了先增后降趋势,添加15%的丁基缩水甘油醚时,环氧树脂分解温度最高为331.6 ℃,相较于未添加稀释剂的环氧树脂,分解温度提高了18.9%。

图3 丁基缩水甘油醚稀释环氧树脂热重分析图Fig.3 Thermogravimetric analysis of butyl glycidyl ether diluted epoxy resin

从表1中我们发现, 样品质量损失50%时的温度定义为环氧树脂的半衰温度,稀释剂的添加对环氧树脂的半衰温度影响不大。添加15%的丁基缩水甘油醚,环氧树脂半衰温度有所提高。

表1 环氧树脂热稳定性与稀释剂种类及添加量的关系Table 1 The relationship between thermal stability of epoxy resin and type and amount of diluent

图4 烷基缩水甘油醚稀释环氧树脂热重分析图Fig.4 Thermogravimetric analysis of alkyl glycidyl ether diluted epoxy resin

图4是添加C12-C14烷基缩水甘油醚做稀释剂的环氧树脂热重分析图,结合表1,我们发现稀释剂AGE的添加可以显著提高环氧树脂的分解温度,并且随着添加量的增加呈现了先增后降趋势,添加10%的AGE时,环氧树脂分解温度最高为336.8 ℃,相较于未添加稀释剂的环氧树脂,初始分解温度提高57.8 ℃,提高了20.7%。从表1中我们发现,AGE的少量添加对环氧树脂的半衰温度影响不大,添加20%的AGE会使环氧树脂的半衰温度明显降低。

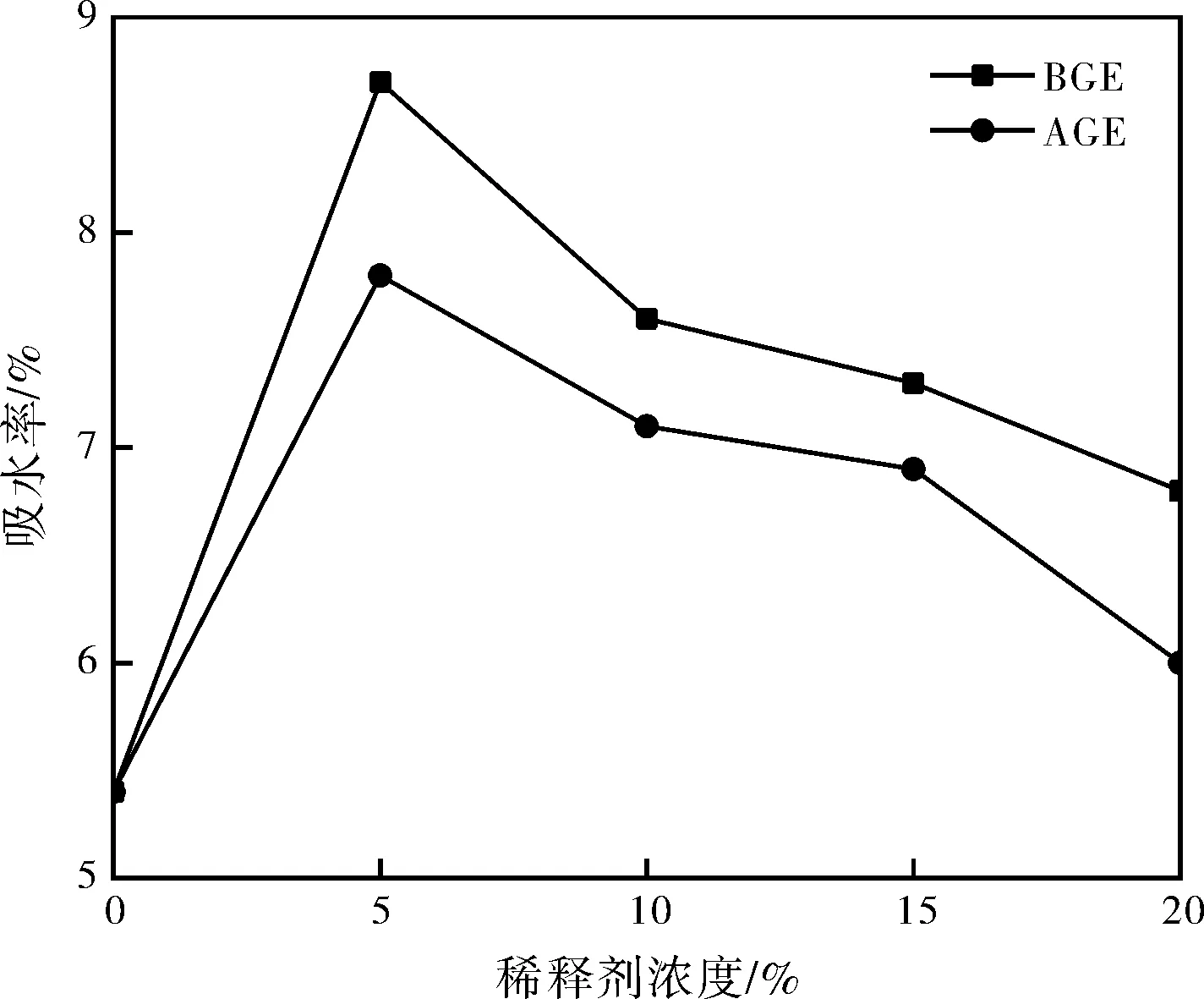

由图5可以看出,稀释剂的添加对样品的吸水率有明显改变[7]。这是由于缩水甘油醚中含有的活性氧易与水结合导致的。稀释剂添加量为0%时,样品的吸水率为5.4%,随着稀释剂添加量的增大,样品吸水率呈现先增后降趋势,添加5%稀释剂时,样品的吸水率最高,而后样品的吸水率明显下降。添加稀释剂BGE与AGE,样品的吸水率呈现相同趋势,且烷基缩水甘油醚吸水率略低于丁基缩水甘油醚。

图5 环氧树脂吸水率与稀释剂种类及添加量的关系Fig.5 The relationship between water absorption of epoxy resin and the type and amount of diluent

由于C12-C14烷基缩水甘油醚的憎水碳链大于丁基缩水甘油醚,所以AGE环氧树脂的吸水率弱于BGE环氧树脂。添加5%的AGE,会使样品吸水率由5.4%提高到7.8%,添加量增加到20%时,样品吸水率为6.0%。

3 结 论

活性稀释剂能有效提高环氧树脂的流动性,并且随着稀释剂添加量增大,体系黏度也逐渐下降。添加20%丁基缩水甘油醚时,可以使环氧树脂的旋转黏度降低75.08%。降黏效果略优于C12-C14烷基缩水甘油醚的72.92%。稀释剂会使环氧树脂的固化时间稍有延长,并且提高了样品吸水率,但影响程度有限,不影响使用。同时稀释剂可以在很大程度上提高环氧树脂的初始分解温度,添加15%的丁基缩水甘油醚,可以使环氧树脂的初始分解温度提高18.9%,添加10%的C12-C14烷基缩水甘油醚,可以将环氧树脂的初始分解温度提高20.7%。活性稀释剂的添加不仅降低了环氧树脂溶体的黏度,而且提升了环氧树脂制品的耐热性。