炼铁厂烧结工序三混技术改造

尚成龙,郑 超,吴洪洋

(吉林恒联精密铸造科技有限公司,吉林 磐石 132300)

1 烧结现状

某炼铁厂烧结工序有90 m2烧结机1台,混合机2台,因高炉炼铁需求,烧结矿产量应在5 150 t左右,其中碱度控制在2.15倍,成矿率低,返矿率高,烧结矿供应比较紧张,受配矿结构等影响,烧结矿质量存在阶段性波动,如何解决烧结机产量、质量为当前最大难题。

2 烧结矿产量、质量影响因素

2.1 配矿结构

配矿结构是影响烧结产量、质量的初始因素,现阶段烧结过程配矿铁料主要有国产精矿粉及进口矿为主。国产精矿粉主要为细粉;进口矿为粗粉,粒级较好,适当提高进口矿配比可提高混合料粒级,改善烧结过程透气性。表1为烧结主要物料配比。

表1 烧结主要物料配比

以上为现阶段主要物料配比,外粉配比合计为27%,混合料粒级(≥3 mm)为65.51%,其中该厂所使用的常用外粉为纽曼、PB、金布巴、FMG超特粉、FMG混合粉等,其外粉烧结性能不同,与院校科研机构共同对其性能检测,其中PB粉粒级及冶金性能均劣于其他四种外粉,FMG混合粉粒级及冶金性能处于中等水平,烧损较大,大比例配加不利于烧结矿提高产量。

表2 不同进口矿粒级及冶金性能

2.2 混合料温度

烧结生产过湿层的形成,使得料层的透气性恶化,对烧结过程产生很大的影响,当混合料温度达到“露点”以上时,可大幅度减少或消除料层的过湿现象,有研究得出料温由18 ℃提高至70 ℃时,过湿层的水分凝结量由6.8%降低至0.9%,明显改善了料层的透气性,强化了烧结过程[1-2]。

该厂提高混合料温度的主要热源途径为冲渣水、环冷余热蒸汽,受蒸汽产出及发电平衡影响,蒸汽压力给到0.02 MPa,对混料皮带、混合机等进行蒸汽加热,混合料温度在40 ℃~50 ℃(室外温度零下25 ℃~32 ℃),无较大改善空间。

2.3 烧结矿碱度

通常将碱度R=1.8~2.2的烧结矿称为高碱度烧结矿,碱度R>2.2的烧结矿称为超高碱度烧结矿,高碱度烧结矿具有转鼓强度、还原性、低温还原粉化性、熔滴性能好等优点。虽固相反应中铁酸一钙生成早生成速度快,但一旦形成熔体后,熔体中CaO和SiO2的亲和力、SiO2和FeO的亲和力都比CaO和Fe2O3亲和力大得多,因此最初生成的铁酸一钙CF容易分解形成CaO·SiO2熔体,只有当CaO过剩(即高碱度)时,CaO才能与Fe2O3作用生成铁酸一钙[3]。

碱度低时不仅SFCA少,且铁酸钙大多为片状和柱状。碱度R>2.2又出现大量难还原铁酸二钙2CaO·Fe2O3。适宜碱度R为1.9~2.15,最低不低于1.85,最高不超过2.2,该厂碱度选择在2.15倍组织生产。

2.4 厚料层烧结

在抽风烧结生产中,台车上部的烧结矿遇冷空气急剧冷却,结晶程度低,玻璃质含量高,强度差,粉末多,随着料层增加,台车上下部强度差的烧结矿比例降低。在烧结过程后,烧结高温带增宽,烧结速度减慢,矿物结晶条件变好,结晶度升高,烧结矿强度和成品率升高,且在烧结过程中,料层自身蓄热能力随料层的增加而增强。文献[4]经验数值表明料层提高10 mm,可降低1 kg~3 kg燃料消耗,但某厂目前受料层透气性及负压影响,未能实现厚料层烧结。

2.5 烧结风量

风是烧结过程中赖以进行的基本条件之一,也是加快烧结过程最活跃的因素,关系式(1)表明,通过料层的有效风量越大,垂直烧结速度越快,提高烧结生产率,一定范围内有效风量与烧结矿产量成正比。但当垂直烧结速度增大到一定程度后,继续增加风量,则因垂直烧结速度过快,表层烧结矿冷却加剧,燃烧带固结成型条件差,烧结矿转鼓强度将有一定程度的降低,抵消了生产率增长的优势且烧结矿质量变差。

△P=K1V1.8 ;

(1)

υ⊥=K2V0.9 ;

(2)

Q=K3V1.9

(3)

式中:V为烧结有效风量,m3/min;△P为总管负压,Pa;υ⊥为垂直烧结速度,mm/min;Q为烧结矿电耗,kWh/t;K1、K2、K3为与原料性质和操作有关的系数。

关系式(2)和(3)表明,有效风量增加,总管负压和电耗基本呈平方关系明显增加,增长幅度远远大于垂直烧结速度,影响烧结产能降低能耗升高,同时大风量高负压下,漏风率增大,烧结矿气孔率减小,还原性下降。目前烧结工序已将主抽能力提高到最大,设备方面无增大风量空间。

3 烧结三混改造方案提出

某厂烧结工序生产主要为负压高、有效风量低、混合料温度低等特点,想要进一步提高烧结矿产量及质量需要解决烧结过程料层透气性问题。

常规烧结混料制粒系统配置为制粒机+混合机,通过现阶段对混合料粒级跟踪发现,某厂在进口矿配比大幅变化前后粒级变化不明显,与其他公司对标,整体同样颗粒料占比情况下,某厂混合料粒级低于其他公司6%左右,说明某厂制粒系统制粒能力不足。

2019年对烧结制粒机进行改造,新建一台制粒机,原制粒机停用,本次改造主要思路为将原旧制粒机进行改造,增加皮带走向,将旧制粒机串联到制粒机及混合机之间,形成三道混合效果,对比常规烧结生产配置(制粒机+混合机),增加一台制粒机后我厂制粒系统改造后为制粒机1(旧)+制粒机2+混合机联合强化制粒生产。

4 烧结三混改造效果跟踪

4.1 混料时间跟踪

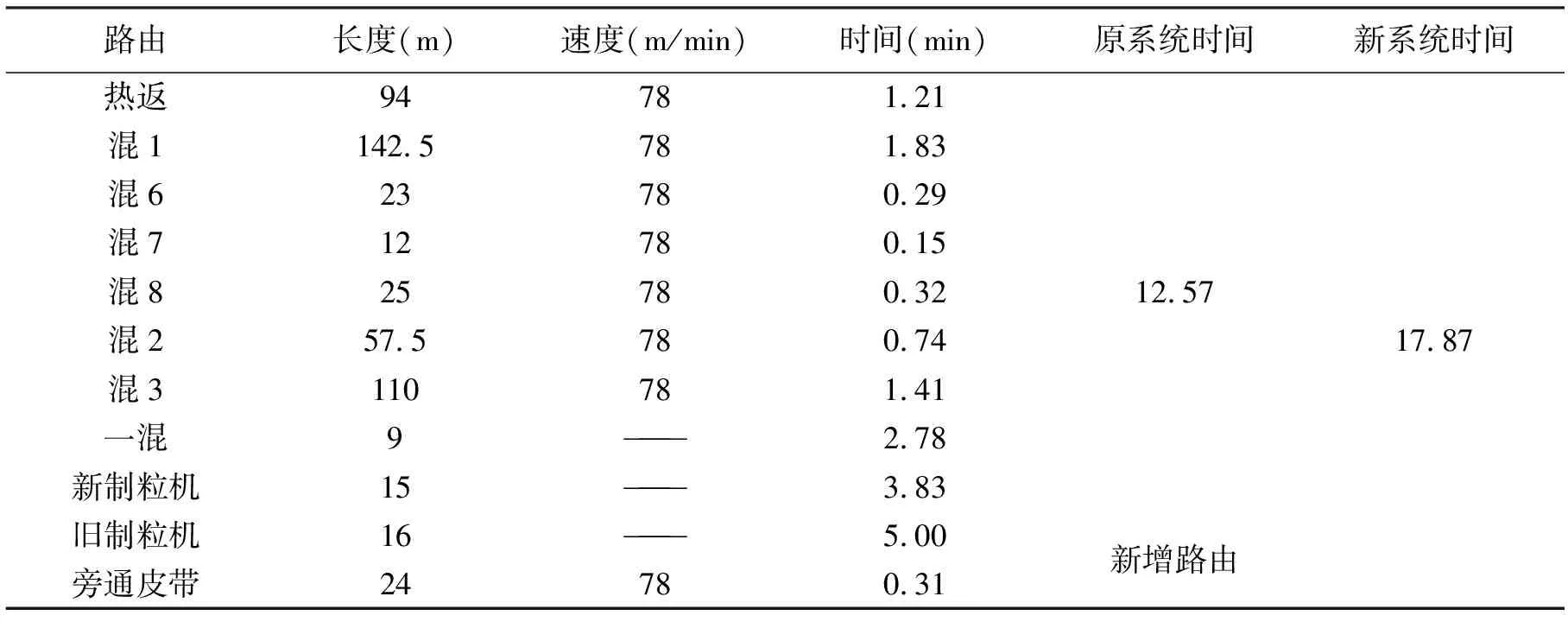

(1)对混料时间进行测定,使用小型矿泉水瓶,内部填充混合料与实际混合料比重一致,将水瓶投入新增混合机开始计时→出混合机结束计时,记录时间,新增设皮带根据转速进行计算运行用时,整体混料时间增加5.31 min。

表3 混料时间跟踪

4.2 烧结过程参数跟踪

混合料粒级升高5.59%,负压降低0.57 kPa,生产操作采取厚料层慢机速方针,料层提高11 mm,终点温度提高11.67 ℃,风量升高1.6万m3。

表4 过程参数跟踪

现场观察机尾卸料红料层厚度降低1/3,生球强度提高(生球表面光滑,致密),制粒后大球占比明显增多,检测粒级时筛下物(≤3 mm)也为小球状,原筛下物多为面状组成(如图3、图4)。

4.3 效果跟踪

对比改造前高炉返矿率降低1.91%,综合返矿率降低2.24%,整体烧结矿质量改善明显,成矿率升高,毛矿产量对比增加105 t,净矿产量增加193 t。

图1 原制粒效果 图2 现制粒效果

表5 烧结矿产量、质量变化

5 结论

在同样配矿结构不变的条件下,通过机理及实践过程跟踪和效果验证如下:在混合料温度较低情况下,通过混合料粒级升高,负压降低,调整烧结过程操作方针,采取厚料层慢机速烧结,同时生球大粒级占比增加,料层风量增加1.6万m3,烧结矿产量升高105 t/d,质量改善成矿率提高1.91%,净矿产量提高193 t/d。