1Cr18Ni9Ti不锈钢电阻点焊接头界面结构及性能

晁耀杰,张义文,周元彪,满常厚,李德胜,张季童,李勇,李敬,高育林,席家利

1.大连长丰实业总公司 辽宁大连 116038

2.大连工业大学信息科学与工程学院 辽宁大连 116034

1 序言

1Cr18Ni9Ti属于典型的18-8型镍-铬奥氏体不锈钢,是我国产量最多的奥氏体不锈钢,因其具备优良的抗腐蚀性能而被广泛应用于航空航天、石油化工、食品及医疗等领域[1,2]。在1Cr18Ni9Ti不锈钢的实际生产应用中,各种焊接结构件必然要实现接头的可靠连接[3,4]。

目前,在针对1Cr18Ni9Ti不锈钢焊接的研究中,广泛采用熔焊、钎焊和压力焊等多种焊接方法。其中,电阻点焊作为压力焊的一种,在工业部门各种1Cr18Ni9Ti不锈钢材质卡箍零件的制造中展现出了不可替代的优势,因此在应用范围上有继续增加的趋势[5,6]。电阻点焊作为一种高速、经济的焊接方法,适用于制造可以采用搭接、接头无气密性要求且厚度<3mm的冲压及轧制的薄板构件。该工艺既能够避免焊接热量对母材性能造成的损伤,同时又克服了钎焊接头强度低、脆性大的缺点[7]。但为保证连接接头的服役可靠性,在1Cr18Ni9Ti不锈钢电阻点焊工艺中选择合适的焊接参数至关重要。

本文采用电阻点焊方法实现了1Cr18Ni9Ti不锈钢板料的可靠连接,研究了电阻点焊接头组织的形成过程,分析了焊接参数对接头界面组织和性能的影响。此外,通过单一变量法优化工艺参数,研究了电流参数与接头的组织形貌、力学测试和焊点尺寸特征之间的关系。

2 试验材料与方法

试验材料采用的是厚度为1mm的1Cr18Ni9Ti不锈钢板,其化学成分见表1,热处理状态为:1030~1070℃热轧+空冷。试验采用的点焊设备型号为DN-63-1,焊接参数见表2。采用线切割方法将1mm厚的1Cr18Ni9Ti不锈钢板加工出100mm×20mm试样,并采用SiC砂纸沿着长度方向进行机械打磨直至露出金属光泽,表面粗糙度达到1000目(13μm),然后采用干净的棉布蘸取工业无水酒精进行擦拭,保障试样表面无油污存在。本文采用单一变量方法开展电阻点焊试验,在保证焊前加压时间、加热时间、降压时间和电极压力不变的前提下,通过改变焊接电流参数,将试验分为5组,编号为1~5。

表1 1Cr18Ni9Ti不锈钢板化学成分(质量分数) (%)

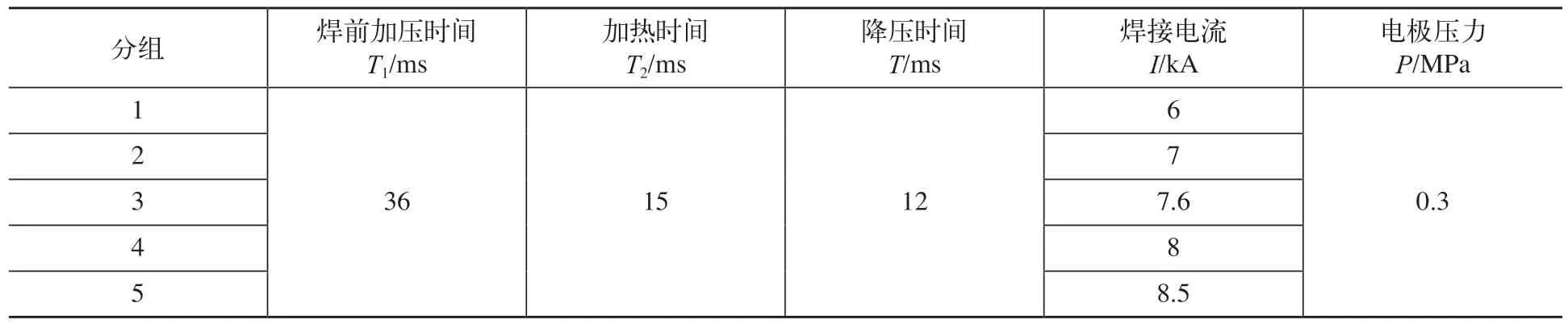

表2 点焊焊接参数

3 试验结果与分析

3.1 点焊接头界面组织

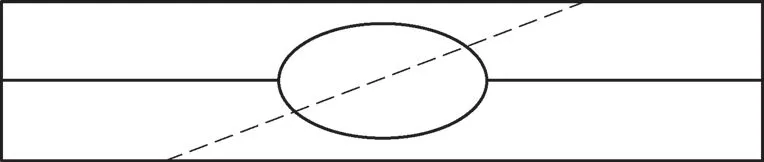

采用光学金相显微镜观察到的点焊接头宏观形貌如图1所示。由图1可知,接头由焊核区、热影响区和母材区等3部分构成,热影响区位于焊核区和母材区之间。以上3个区域对应的微观形貌分别如图2a~c所示。由图2a可知,母材区由奥氏体和少量铁素体组成,晶粒内分布着灰色的脆性夹杂,图2d成分测试表明,该脆性夹杂为不锈钢冶炼过程中产生的TiN。焊核区的晶粒形貌呈现为柱状晶,且晶粒垂直于结合面。这是因为点焊过程中焊核区域发生重熔形成液态金属,并在电动力的作用下发生强烈搅拌,使液态金属成分均匀化,结合面消失。在停止加热后,液态金属首先从自由能最低的焊核边界开始结晶凝固,然后以柱状晶形式向焊核中心延伸。热影响区位于焊核边界附近,在焊接热的作用下焊核边界形成半熔化区,热影响区的宽度较小(150~250μm),且基本由等轴晶构成。焊核区、热影响区和母材区内部的亮白色组织均为奥氏体,晶界处灰黑色组织为铁素体。

图1 点焊接头宏观形貌

图2 点焊接头界面结构

3.2 点焊接头显微硬度测试

为进一步分析电阻点焊接头力学性能的变化情况,按照图3所示位置开展了显微硬度测试,点焊接头的显微硬度分布如图4所示。由图4可看出,点焊接头各微区的显微硬度差别较大,焊核区硬度最低,数值为220HV左右,母材区硬度最高,平均值为345HV,热影响区的硬度浮动加大,为240~310HV。焊核区硬度最低主要是由于焊核区形成了尺寸较大的奥氏体柱状晶,而热影响区形成了等轴奥氏体晶粒和少量铁素体,且晶粒大小和组织分布不均匀导致了热影响区硬度浮动较大。母材区未受到焊接热的影响,晶粒未长大,因此硬度最高。

图3 点焊接头显微硬度测试位置示意

图4 点焊接头显微硬度分布

3.3 焊接参数对接头剪切性能与断裂模式影响

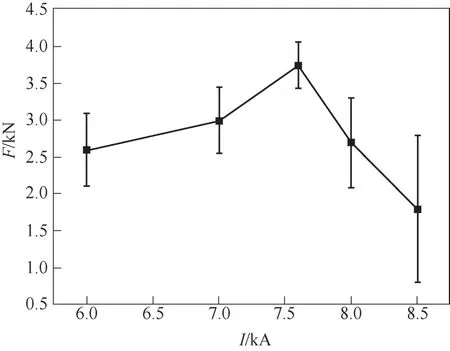

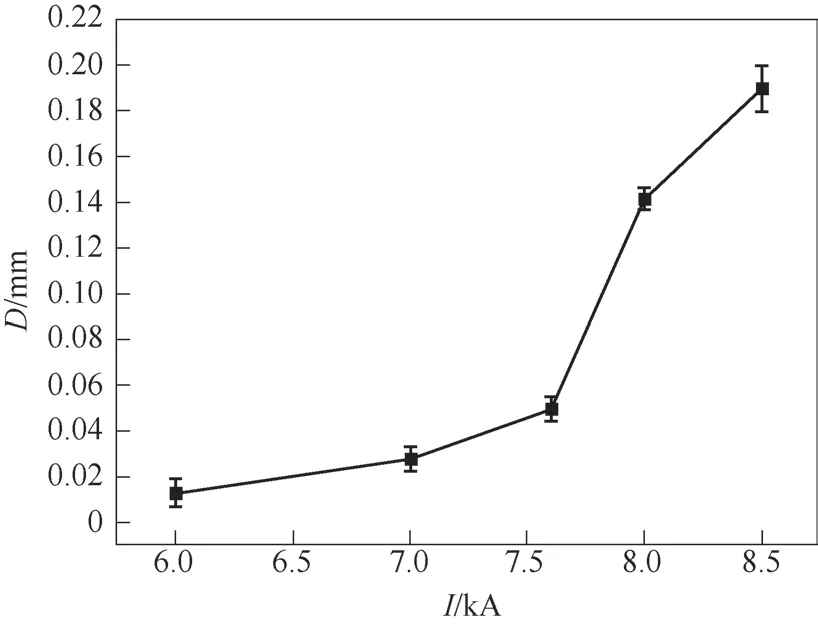

根据图5进行剪切试验。图6所示为不同焊接电流参数下点焊接头的剪切力测试结果。由图6可知,随着焊接电流的增大,接头的抗剪切能力先升高后降低,当电流较小时,点焊接头未充分熔合,故剪切力较小;随着焊接电流增大,接头熔合逐渐充分,当电流强度达到7.6kA时,接头具有最大抗剪切力(5500±50)N。这是因为当焊接电流>8.0kA时,点焊接头会出现飞溅,且飞溅导致焊核金属减少,起连接作用的金属量较少,从而导致强度降低。图7、图8所示为不同焊接电流参数下的压痕深度与熔透率。由图7、图8可知,压痕深度与熔透率均随着焊接电流增大而增大,压痕深度的增长速率更快,而熔透率增长速率变缓。这是因为焊接电流越大,用于熔化的热量增加,点焊受压部位变软,导致压痕深度增大;而当焊接电流>7.6kA时,点焊接头发生飞溅,飞溅导致厚度方向上的焊核直径尺寸无较大增长,进而导致熔透率增长缓慢。图9中焊核直径随焊接电流增大而增大,当焊接电流>7.6kA时,焊核直径增长趋势缓慢,这与点焊过程中飞溅等因素有关。

图5 剪切试验示意

图6 不同焊接电流参数下的剪切力

图7 不同焊接电流参数下的压痕深度

图8 不同焊接电流参数下的熔透率

图9 不同焊接电流参数下的点焊接头特征与电流关系

针对剪切试验的断口进行观察,主要分为界面断裂和焊核剥离断裂两种断裂模式[8,9],图10a所示为界面断裂,图10b所示为焊核剥离断裂,又称“纽扣式断裂”。界面断裂发生在点焊的焊核中心位置,焊核剥离断裂发生在热影响区,焊核整体基本未发生损伤,而是从焊点周围的热影响区发生撕裂。当焊接电流<7.0kA时,剪切试样的断口为界面断裂;当电流>7.0kA时,剪切试样会产生焊核剥离断裂。通过相关文献[10,11]可知,剪切试样的焊核尺寸低于临界尺寸时会发生界面断裂,大于该尺寸时焊点会发生焊核剥离断裂。

图10 点焊接头剪切断裂形貌

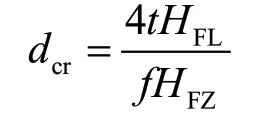

临界尺寸计算公式为

式中t——板材厚度(mm);

HFZ——焊核区的硬度值(HV);

HFL——焊核剥离断裂模式下断裂位置的硬度值 (HV);

f——焊核区剪切强度与抗拉强度的比值。

点焊接头剪切断口扫描形貌如图11所示。通过图11可观察到,两种点焊接头剪切断裂模式断口的微观形貌均呈现出了微孔聚集型断裂特征,均具有韧窝和撕裂楞,因此都有明显的塑性断裂特征,但与图11b相比,图11a显示其韧窝数量更少且尺寸较小,由此可判断出界面断裂断口的塑性明显低于焊核剥离断裂。这是因为界面断裂位置是焊核中心,焊核位置主要由粗大的柱状晶构成,而焊核剥离断裂的位置是焊核外围的热影响区,热影响区组织主要由等轴晶构成,且等轴晶比粗大的等轴晶塑性要好。

图11 点焊接头剪切断口扫描形貌

4 结束语

1)1Cr18Ni9Ti钢点焊接头由焊核区、热影响区和母材区构成,焊核区呈现为垂直于结合面的柱状晶,热影响区位于焊核边界外围,主要由等轴晶构成,焊核区与热影响区晶粒内部的亮白色均为奥氏体组织,晶界处灰黑色的为铁素体组织,母材区由奥氏体和少量铁素体组成。

2)随着焊接电流的增大,1Cr18Ni9Ti钢点焊接头的抗剪切能力先升高后降低,当达到7.6kA时,接头获得最大抗剪切力(5500±50)N,压痕深度与熔透率均随着焊接电流增大而增大,压痕深度的增长速率更快,焊核直径也随着焊接电流的增大而增大,当焊接电流>7.6kA时,焊核直径增长趋势缓慢。

3)当焊接电流<7.0kA时,剪切试样的断口为界面断裂;当焊接电流>7.0kA时,剪切试样会产生焊核剥离断裂,两种点焊接头剪切断裂模式的微观断口均呈现出明显的塑性断裂特征,但界面断裂断口的塑性明显低于焊核剥离断裂。