轴流旋风除尘器内气固分离特性的数值模拟

夏寿敏,谭志洪,刘振峰,陈思敏,熊桂龙

(1.南昌大学资源与环境学院,江西 南昌 330031;2.宜春万申制药机械有限公司,江西 宜春 336000;3.中国铁建重工集团股份有限公司,湖南 长沙 410100)

旋风除尘器是工业除尘常用的设备,其分离原理是含尘气流受到边界影响强制改变方向产生旋涡运动,颗粒在离心力作用下与气流发生分离进入排尘口被捕集,从而达到气固分离的目的[1-2]。旋风除尘器按照含尘气流的主流流动方向,可分为逆流式与轴流;与逆流式旋风除尘器相比,轴流旋风除尘器基本不改变气体主流方向,具有结构简单、无运行死角、免维护,同时还具有处理气体能力强,便于设计成可拆装、可清洗的结构特点[3]。在食品、制药、生物工程、精细化工、建材等对工作环境及卫生条件要求高的行业领域,具有较好的应用前景。虽然国内外有较多关于旋风除尘器的研究文献[4-6],但对轴流式旋风除尘器的研究文献相对较少,尚未见到其设计准则及相关参数选取指南,因此,对轴流旋风除尘器进行深入研究并提炼其关键的设计与运行参数,对轴流旋风除尘器的优化设计与运行具有重要意义。

Klujszo等[7]实验研究了轴流旋风除尘器结构参数对粉尘分离特性的影响,结果表明叶片几何形状、前后锥、分离距离等结构参数对粉尘分离效率影响不明显。文献[8-9]研究了进口风速对轴流旋风除尘器工作性能影响,但其进口风速在10 m·s-1以下。Li等[10]对轴流旋风分离器内部结构参数和进气速度等进行了多目标的结构优化,结果表明优化后的轴流旋风除尘器对粒径5 μm以上的颗粒有较好的分离效果。Mao等[11]研究了排尘口抽气对轴流旋风除尘器分离效率的影响,结果表明排尘口抽气方式能有效增大轴流旋风除尘器的分离效率。但其并未进一步就抽气条件下除尘器内颗粒运动特性进行分析讨论。已有关于轴流旋风除尘器的研究更多的是针对其内部结构参数进行优化分析,忽略了筒体直径等外部结构参数的影响,且进气速度基本处于低速(10 m·s-1以下)范围,这极大地限制了轴流旋风除尘器除尘性能的提升;另外,已有文献多是采用计算流体动力学(CFD)进行流体仿真分析[12-14],忽略了粉尘颗粒与颗粒、颗粒与壁面之间的相互作用。

本文基于CFD-DEM耦合的数值模拟方法,研究了筒体直径、进气速度(10 m·s-1以上)、抽气率等对轴流旋风除尘器内气固分离特性的影响,直观地再现了粉尘颗粒在轴流旋风除尘器中整个动态运动过程,获得粉尘颗粒微观尺度上全面运动信息,为高效轴流旋风除尘器的产品设计及优化提供理论基础与参考。

1 模型与方法

1.1 几何模型

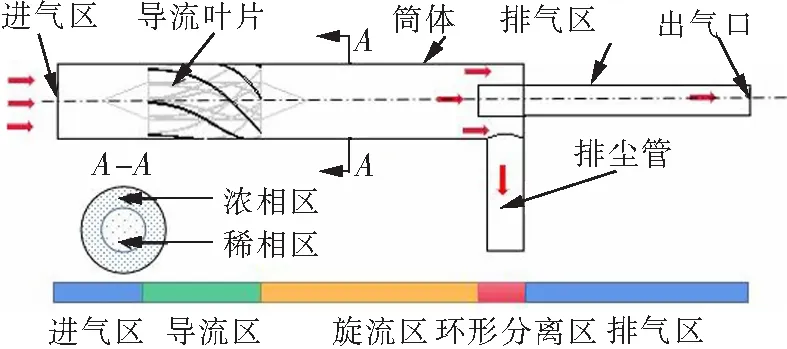

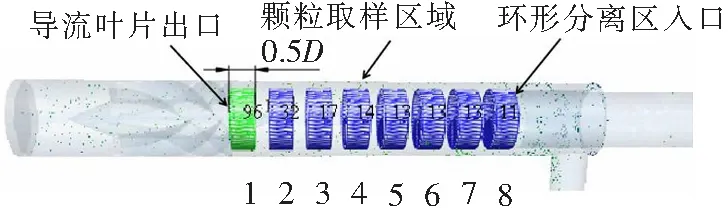

轴流旋风除尘器的几何结构如图1所示,主要由筒体、导流叶片、叶轴、排尘管、排气管等组成,主要包括进气区、叶片区、旋流分离区、排尘环隙区、排尘管和排气管。其工作原理为:含尘气流沿轴向进入轴流旋风除尘器内,在导流叶片作用下,含尘气流的运动变为旋流,含尘气流中粉尘颗粒在旋流作用下产生离心力,向壁面运动,旋流分离区靠近壁面附近为粉尘颗粒的浓相区,旋流分离区中心轴线附近为粉尘颗粒的稀相区,浓相区粉尘颗粒经排尘环隙并通过排尘管后实现沉降或被其他结构捕集,稀相区的粉尘颗粒与气流通过排气管排出。

图1 轴流旋风除尘器结构示意图Fig.1 Structure diagram of axial flow cyclone separator

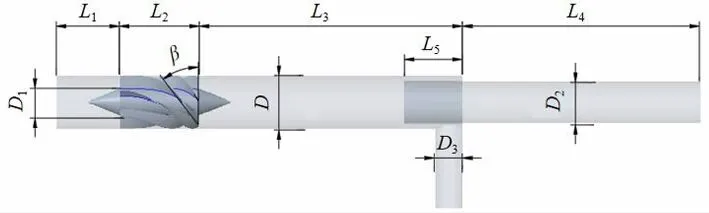

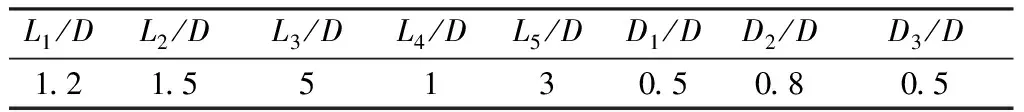

基于轴流旋风除尘器主要结构建立其几何模型,如图2所示,部分参数取值如表1所示。其中D为轴流旋风除尘器的筒体直径,D1为叶片轴直径,D2为排气管直径,D3为排尘管直径,L1为进气区长度,L2为叶轴长度,L3为旋流段长度,L4为排气管长度,L5为排气管插入深度,叶片出口角β为53°,叶片数N为6。

图2 轴流旋风除尘器几何模型Fig.2 Geometric model of axial flow cyclone separator

表1 轴流旋风除尘器主要结构设计参数表Tab.1 Table of main structure design parameters of axial flow cyclone separator

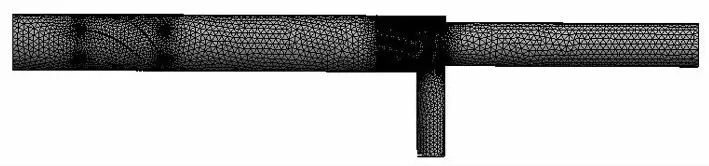

采用四面体网格对轴流旋风除尘器内部流场空间区域进行网格划分,经网格无关性验证后,筒体直径D分别为50,100,150,200 mm时,对应的网格数分别为283 545,485 214,694 521,965 412;对应的壁面第1层网格的无量纲高度Y+(垂直于壁面方向)数值范围分别在10~200,10~150,10~150,10~140之间。图3为D=100 mm时的网格模型示意图。

图3 轴流旋风除尘器的网格模型示意图Fig.3 Schematic diagram of grid model of axial flow cyclone dust collector

1.2 数学模型

采用CFD-DEM耦合方法求解气体和粉尘颗粒相的运动。旋风除尘器内部流体流动符合强旋转流场的特点,选用雷诺应力模型(RSM)作为湍流模型[15]。

1.2.1 流体相运动控制方程

对于不可压缩流体,可用N-S方程来描述气相的流动[16],其连续性方程和动量方程分别为:

(1)

式中:ρf为流体密度,ρf=1.205 kg·m-3;αf为空隙率;uf为流体速度,m·s-1。

(2)

式中:p为压力,Pa;τ为应力张量,Pa;Fpf为颗粒相与流体相的动量交换,kg·m·s-1;t为时间;g为重力加速度。

1.2.2 颗粒相运动控制方程

颗粒运动过程中所受的力主要包括重力、颗粒之间、颗粒与壁面间的接触力、摩擦力。颗粒的运动包括平动和转动,由牛顿第二定律确定:

(3)

式中:mp,i为颗粒i的质量;vp,i为颗粒i的平动速度,m·s-1;Fg,i表示重力,N。

(4)

式中:Ip,i为转动惯量,kg·m2;ωp,i为转动速度,rad·s-1;Tt,ij与Tr,ij分别是由切向力和滚动摩擦产生的扭矩,N·m。颗粒间接触力采用Hertz-Mindlin模型描述。

在式(3)中:Fi是单个颗粒上的流体作用力,根据气溶胶力学中颗粒特有的运动特性对颗粒的受力进行分析,得出作用在颗粒上的流体力包括流体曳引阻力Fr,i、saffman剪切提升力Fls,i、压力梯度力Fp,i和浮力Fa,i:

Fi=Fr,i+Fls,i+Fp,i+Fa,i

(5)

细颗粒在轴流旋风除尘器旋流区的受力以流体曳力为主导[17],为简化计算模型,Fi只考虑流体曳力,其可通过以下方程计算:

(6)

式中:kr为动力形状系数,等于等效粒径与沉降粒径之比的平方;ρg为气体密度,kg·m-3;vg为气体的速度,m·s-1;CD为阻力系数,气溶胶粒子在非稳定湍流介质中运动时表达式为:

(7)

式中:Rep为颗粒雷诺数,其可表示为

(8)

式中:μ为气体动力黏度,N·s·m-2。

1.2.3 分离效率的计算

分离效率是评估分离器性能的重要指标。轴流旋风除尘器的分离效率可用下式计算:

(9)

式中:η为分离器的分离效率;n1为入口处颗粒数量;n2为排气口处逃逸的颗粒数量;(n1-n2)为分离器收集的颗粒数量。

1.2.4 仿真数值计算验证

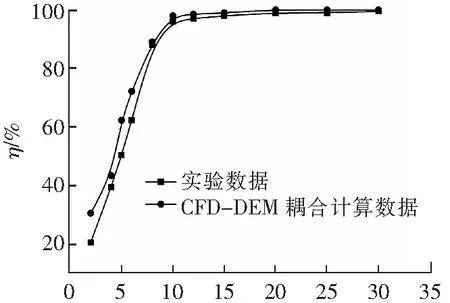

为验证耦合算法和边界条件的准确性,本文对已有文献中实验模型及工况条件进行了计算验证[18],并将计算结果与文献中实验结果进行对比,结果表明,模型的计算结果与实验研究结果相接近,平均误差约为9.8%,如图4所示。

dp/μm图4 计算结果与实验结果对比Fig.4 Comparison of numerical and experimental results

1.3 参数设置

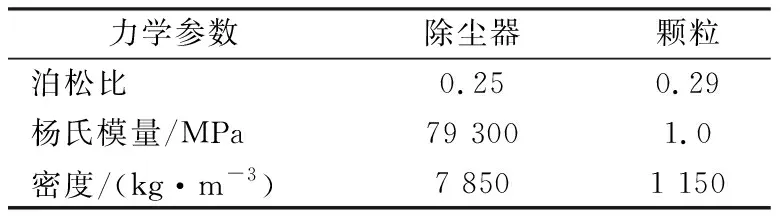

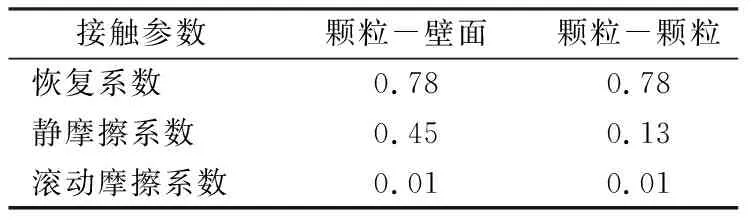

除尘器进口设置为速度进口,排气口设为outflow,排尘口设为outflow[12]。其中粉尘颗粒属性参数和接触参数根据如表2和表3所示[19]。

表2 材料力学参数特性表Tab.2 Mechanical properties of materials

表3 材料间接触参数表Tab.3 Contact parameters between materials

有文献表明对粒径大于5 μm颗粒的含尘气流除尘效率较高,但其对粒径5 μm以下的颗粒分离效率仍然不高[20]。因此,本文主要研究进气速度vg、筒体直径D和抽气率Q等参数对粒径为2.5 μm细颗粒在轴流旋风除尘器分离效率的影响规律,为轴流旋风除尘器的发展与应用提供参考。

2 结果与讨论

2.1 筒体直径对颗粒浓度分布及分离效率的影响

旋流分离区内颗粒浓度分布一定程度上反映了除尘器的分离特性。旋流分离区轴线附近颗粒数量越少、筒体内壁面附近颗粒数量越多,粉尘颗粒更易通过排尘环隙进入排尘管,分离效率增大;本节研究了筒体直径D(分别为50,100,150,200 mm)对除尘器旋流分离区内粉尘颗粒浓度分布及分离效率的影响。

为描述粉尘颗粒在除尘器旋流分离区的空间浓度分布,可通过取样统计旋流分离区内沿轴向与径向不同位置的颗粒数量,取样方法如图5所示,具体是,在轴线方向,从导流叶片出口到环形分离区入口为旋流分离区,由图2可知,其沿轴线方向长度为4D(L=L3-L4=4D),将旋流分离区的长度沿轴向平均分成8个区域,每个区域的长度均为0.5D;在径向方向上,在每个区域内都分别设置了直径为0.7D,0.75D,0.8D,0.85D,0.9D和0.95D,高为0.5D的6个同轴的圆柱形采样区域(其轴线与轴流旋风除尘器轴线重合),然后,对各圆柱形采样区域内的粉尘颗粒数量进行统计,可获得旋流分离区内颗粒浓度分布情况。

图5 轴流旋风除尘器内旋流区颗粒取样示意图Fig.5 Schematic diagram of particle sampling in cyclone zone

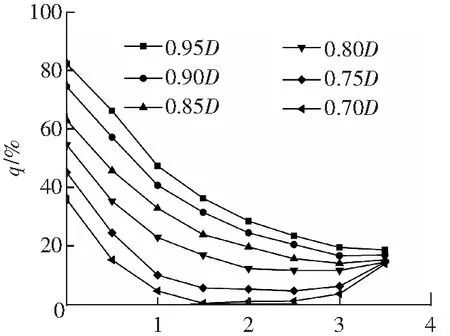

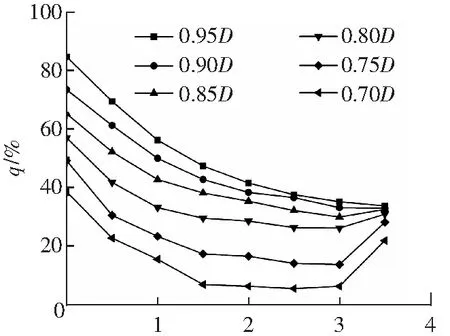

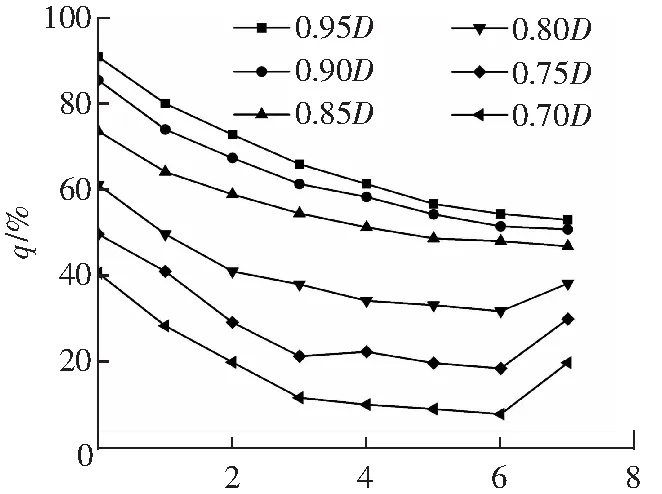

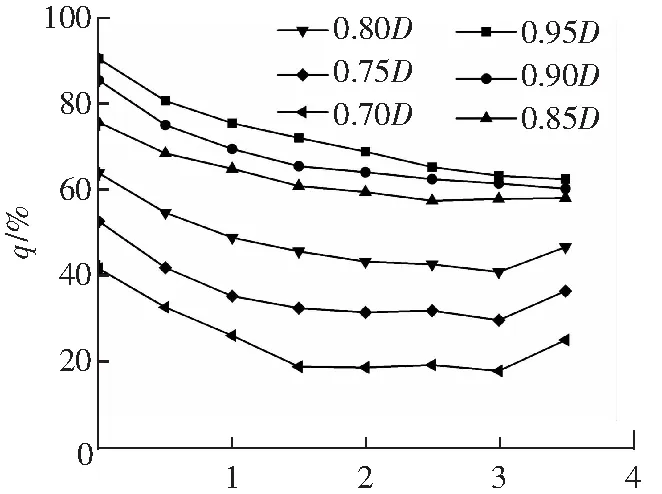

采用图5中的取样方法,可统计得到不同筒体直径条件下各个圆柱形统计区域内粉尘颗粒数量沿轴线方向的变化,如图6(a)~(d)所示,其横坐标表示除尘器旋流分离区沿轴向的位置L/D(横坐标值为0,0.5分别表示沿轴线从左往右的第一、二个取样区域,依次类推,横坐标值为3.5表示沿轴线从左往右的第8个取样区域);纵坐标表示各圆柱形取样区域内粉尘颗粒数量占总粉尘颗粒数的百分比q。

由图6(a)~(d)可知,在L/D=3.5(即从左往右的第8个取样区域)时,随着旋流分离区筒体直径增大,直径为0.85D圆柱形取样区域内的粉尘颗粒含量增大,在筒体直径为D=50,100,150,200 mm时,直径为0.85D圆柱形取样区域内的粉尘颗粒含量分别为15.2%,32.4%,47%,57.8%。在筒体直径为D=50,100,150,200 mm时,模拟计算得到粉尘颗粒的分离效率分别为85.6%,67.8%,51.2%,40.2%,如图7所示,对应的从排气管出口逃逸的粉尘颗粒占比分别为14.4%,32.2%,48.8%和59.8%,逃逸的粉尘颗粒占比与直径为0.85D圆柱形取样区域内的粉尘颗粒含量在数值上很接近,其相差分别为0.8%,0.2%,1.8%,2%,平均差值为1.2%,因此,根据本文1.1节中轴流旋风除尘器的工作原理,可认为直径为0.85D圆柱形取样区域内为粉尘颗粒的稀相区,靠近筒体内壁面距离为0.075D的区域为颗粒的浓相区,浓相区粉尘颗粒与轴线附近气流发生了明显分离。

由图6(a)~(d)可知,沿着旋流分离区轴向位置从左往右,相同直径圆柱形取样区域内的粉尘颗粒含量总体呈现减小的趋势,表明粉尘颗粒从叶片出口到进入环隙排尘区的过程中,轴线附近圆柱形区域内的粉尘颗粒数量逐渐减小,粉尘颗粒受旋流作用不断地向筒体内壁面附近聚集。但稀相区中的粉尘颗粒,随着轴向位置的增加,粉尘颗粒含量先减小,在L/D=3后开始增大,这可能是因为随着含尘气流沿着轴向往右流动,在排气管进口附近的上游,产生了由筒体壁面指向轴线方向的二次流[21],导致部分已分离的粉尘颗粒受二次流作用又向轴线附近

L·D-1(a) D=50 mm

L·D-1(b) D=100 mm

L·D-1(c) D=150 mm

L·D-1(d) D=200 mm图6 不同筒体直径下粉尘颗粒在旋流分离区的空间分布Fig.6 Spatial distribution of dust particles in cyclone separation zone under different cylinder diameters

运动,返回到轴线附近的气流中,使得轴线附近的圆柱形取样区域内粉尘颗粒数量增大。由图6(a)~(d)还可知,在L/D取2~3时,旋流分离区的稀相区中颗粒含量达到最小,这意味着更多地粉尘颗粒聚集于筒体壁面附近的浓相区,粉尘颗粒与轴线附近气流分离效果最好,因此,轴流旋风除尘器的旋流分离区适宜的设计长度L为2D~3D,即适宜的L/D为2~3。

图7是筒体直径对轴流旋风除尘器粉尘颗粒分离效率的影响规律。

由图7可知,随着旋流区筒体的直径减小,分离效率增大,当筒体直径由200 mm减小为50 mm时,粉尘颗粒的分离效率由40.2%增大到85.6%,这是因为,筒体直径减小,筒体壁面附近浓相区粉尘颗粒含量增大,通过环形分离区进入排尘管道的粉尘颗粒越多。因此,适当减小旋流分离区的筒体直径,可有效增强除尘器的分离效率。

2.2 进气速度对分离效率的影响

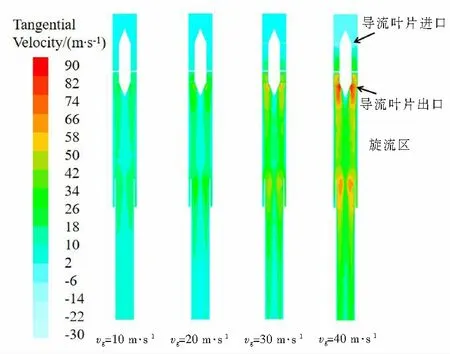

进气速度会影响轴流旋风除尘器叶片出口处含尘气流的切向速度,从而影响到粉尘颗粒在旋转分离区的旋转惯性力及分离特性。不同进气速度(10,20,30,40 m·s-1)条件下含尘气流在轴流旋风除尘器内切向速度分布如图8所示。

由图8可知,从轴流旋风除尘器的导流叶片进口处开始,含尘气流的切向速度逐渐增大,在导流叶片出口处达到最大值,其大小约为进气速度的2.2倍,表明含尘气流经过导流叶片区后,其沿轴向的流动转变为旋流,含尘气流的切向速度明显增大;在旋流区,由于旋转的含尘气流与除尘器内壁面产生摩擦,其切向速度有所减小,而在径向方向上,从轴线到内壁面附近,切向速度呈现先增大后减小的趋势,基本符合Rankine组合涡分布。当进气速度分别为10,20,30,40 m·s-1时,含尘气流的最大切向速度可分别达到22,44,63,90 m·s-1,这表明,随着进气速度增大,含尘气流的最大切向速度显著增大,有助于旋流区粉尘颗粒的分离。

图8 不同进气速度下的切向速度云图Fig.8 Tangential velocity cloud diagram at different inlet velocities

进气速度对轴流旋风除尘器中粉尘颗粒分离效率的影响规律如图9所示。

vg/(m·s-1)图9 进气速度对粉尘颗粒的分离效率的影响Fig.9 Effect of inlet velocityof flue gas on the separation efficiency

由图9可知,随着进气速度增大,粒径为2.5 μm粉尘颗粒的分离效率明显增大,在进气速度为40 m·s-1时,其分离效率达到了81.8%,这表明,适当增大进气速度可有效提高轴流旋风除尘器的分离效率。

2.3 抽气率对分离效率的影响

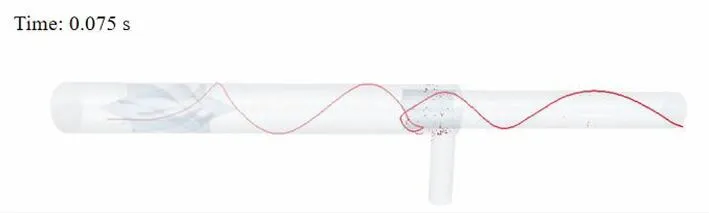

已有文献[22]表明排尘管抽气对旋风除尘器分离效率有重要影响,但较少进一步分析讨论抽气对粉尘颗粒运动特性的影响规律。本文研究了在抽气率Q分别为0%,5%,10%,15%条件下颗粒运动行为规律及其分离特性。为了便于观察分析,在抽气率为0%和5%条件下分别选取了具有代表性粉尘颗粒的运动轨迹作为研究对象,已分离的粉尘颗粒逃逸轨迹如图10(a)~(c)所示,由2.1可知,进入浓相区内的粉尘颗粒可定义为已分离的粉尘颗粒,可以被收集。

(a) Q=5%

(b) Q=0%

(c) Q=0%图10 已分离的粉尘颗粒逃逸轨迹Fig.10 Escape trajectory of separated dust particles

图10(a)是在抽气率为5%条件下0.06 s时已分离的粉尘颗粒逃逸轨迹图,如图10(a)所示,在0.06 s时,未分离的粉尘颗粒已从排气管逃逸,不在计算区域内,已分离的粉尘颗粒进入了环隙分离区,向排尘管方向运动,不存在已分离的粉尘颗粒从环隙分离区反流而进入排气管逃逸现象;在抽气率为0%条件下,0.06 s和0.075 s时已分离的粉尘颗粒逃逸轨迹图分别如图10(b)和10(c)所示,由图10(b)和10(c)可知,0.06和0.075 s时仍有粉尘颗粒从排气口处逃逸,这些从排气口逃逸的粉尘颗粒大多是进入环隙分离区后又重新返回到排气管中的;由图10(c)可知,已分离的粉尘颗粒基本位于环隙分离区并无沿排尘管运动的趋势。根据气溶胶粒子沉降规律,粒径小于7 μm的细微粉尘颗粒能长时间悬浮于相对静止气流中,且极易受气流的扰动[23],因此,在抽气率为0%时,已分离的粉尘颗粒进入排尘环隙后无法自主沉降进入排尘管道,而是易受气流影响经排气管逃逸。

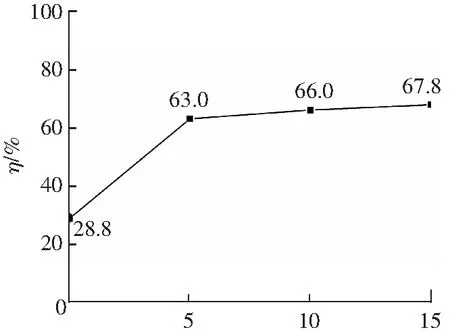

抽气率对轴流旋风除尘器分离效率的影响规律如图11所示。

由图11可知,随着抽气率增大,轴流旋风除尘器的分离效率增大,在抽气率为0%时,粉尘颗粒分离效率仅为28.8%,抽气率为5%时,粉尘颗粒分离效率为63.0%,其分离效率相较抽气率为0%时明显提高;但随着抽气率进一步增大,在抽气率分别为10%和15%时,对应的分离效率分别为66.0%和67.8%,分离效率增大有限。另外,在工业实际生产过程中,排尘口的高浓度含尘气流还需进一步通过过滤式除尘器除尘。考虑到除尘系统的经济性能,过滤式除尘器的处理风量越小越好,因此,适宜的抽气率为5%。

Q/%图11 抽气率对分离效率的影响Fig.11 Effect of air extraction rates on separation efficiency

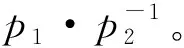

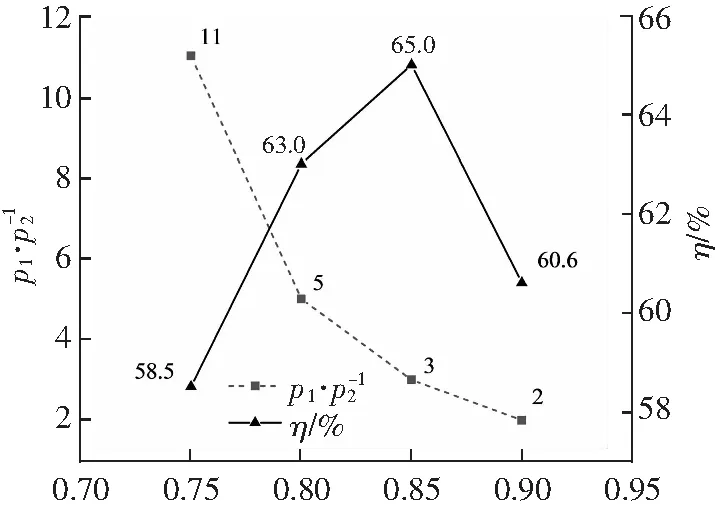

D3/D图12 排气管直径对的影响Fig.12 Effect of the diameters of exhaustpipes on the separation efficiency and

由图12可知,在抽气率为5%时,随着排气管直径增大,排尘环隙面积减小,粉尘颗粒的分离效率先增大后减小,在排气管直径为0.85D时,细颗粒的分离效率达到最大值65%。在排气管直径小于0.85D时,随着排气管直径增大,粉尘颗粒的分离效率增大,这可能是因为,随着排气管直径增大,分离区的环隙面积减小,在抽气率为5%时,要保证5%的含尘气流通过分离区的环隙进入排尘管道,需增大排尘管出口处抽力p2,导致更多的粉尘颗粒进入排尘管道,粉尘颗粒的分离效率增大;当排气管直径大于0.85D后,随着排气管直径增大,粉尘颗粒的分离效率减小,这主要是因为,由2.1节的研究结果可知,旋流分离区中粉尘颗粒的浓相区主要集中在近壁面0.075D范围内,当排气管直径大于0.85D后,排气管直径增大,排气管进口面积增大,环形分离区的面积减小,会导致旋流分离区的浓相区中的粉尘颗粒直接进入排气管中逃逸,从而使得粉尘颗粒的分离效率减小。因此,轴流旋风除尘器适宜的排气管直径为0.85D,适宜的排气口压力p1与排尘口压力p2比值为p1/p2=3。

3 结论

轴流旋风除尘器实现很高的除尘效率,关键在于提高进气速度,缩小管径,强化已分离粉尘颗粒的沉降。研究得出以下结论:

(1)粉尘颗粒在旋流区产生的旋转惯性力随筒体直径减小而增大,更易分离。本文中筒体直径为50 mm相较于筒体直径200 mm的轴流旋风除尘器,粉尘颗粒分离效率能够从40.2%提升到85.6%。参考粉尘颗粒数在旋流区的变化曲线图以及粉尘颗粒的分离效率图,可将近壁面0.075D的圆管空间设为粉尘颗粒浓相区,其与轴心部分的气流实现了明显分离。且在本计算案例中,旋流区适宜的长度为3D。

(2)结构确定后,进气速度决定了粉尘颗粒在旋流区的切向速度,粉尘颗粒的切向速度越大,越能强化粉尘颗粒在旋流区与气流的分离。本文中,粉尘颗粒随着进气速度由10 m·s-1增加到40 m·s-1时,分离效率也从63.2%增加到了81.8%。

(3)轴流旋风除尘器整体系统实现气粒分离的过程,应分为旋转分离和收集沉降两个阶段,其中收集沉降对系统的分离效率的提升作用明显。本文中抽气率为5%左右时除尘效率较佳,对应的环隙面积即排气管直径为0.85D,压力比p1/p2=3。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)