低强度胶粘接的玻璃纤维多胞结构准静态压缩试验研究

张 奇,张震东

(南京理工大学 机械工程学院,江苏 南京210094)

金属薄壁结构具有良好的吸能特性,被广泛用作吸能装置,不断有学者对金属薄壁结构进行理论和实验研究以提高其吸能能力,在满足最佳的吸能性能下,越来越追求结构的轻量化设计,复合材料在航空航天,汽车工业等领域逐渐取代传统金属材料。其中,玻璃纤维和碳纤维复合材料结构均在吸能方面表现优越,相比传统金属薄壁结构,复合材料的破坏模式更加复杂,包括基体开裂、界面脱粘、分层、纤维断裂,这些破坏模式相互结合使得吸能性能极大提升。

ZHU 等[1]对碳纤维复合材料管在准静态压缩下的破坏模式进行了研究,结果表明碳纤维复合材料管在弯曲角度逐渐增大的过程中,依次表现出脆性破坏模式、局部屈曲破坏模式和横向剪切破坏模式。XU 等[2]采用纤维缠绕法制造了5种复合管,通过准静态和动态压缩试验研究了破碎速度、温度处理、原材料和纤维混杂比例、纤维取向和管壁厚度等结构参数对复合材料管吸能性能的影响。KRISHNAN 等[3]对玻璃纤维增强环氧树脂复合材料管进行了3个弯曲角度的加载试验,研究了不同的纤维缠绕角度对玻璃纤维管在多轴载荷作用下性能的影响,结果发现不同的缠绕角度决定了不同的最佳加载条件。NGUYEN 等[4]研究了玻璃纤维蜂窝和纸蜂窝的力学性能,结果表明双层蜂窝结构的抗压强度和模量均高于单层蜂窝结构,且胞元壁厚对重量影响不大,但对力学性能影响显著。ELGALAI等[5]研究了碳纤维及玻璃纤维复合材料波纹管在不同波纹角下的轴向压缩性能,结果表明波纹的引入可以均匀地提高复合管的吸能能力。WANG等[6]对不同纤维取向和壁厚的复合材料管进行了准静态压缩试验,结果表明选择合适的纤维取向和壁厚可以显著提高吸能性能。复合材料薄壁结构的耐撞性能受诸多因素影响,如材料种类、铺层方向、几何形状、胞元壁厚、胞元数量、载荷条件等,KUMAR[7]研究了缺陷对复合材料Ⅰ型层间断裂行为的影响,结果表明Ⅰ型断裂行为对缺陷尺寸敏感。ALBAHASH 等[8]研究了黄麻纤维与芳纶纤维、玻璃纤维增强环氧树脂复合材料等其它类型纤维对复合材料管耐撞性能参数的影响,结果表明纯黄麻纤维管在压缩过程中发生脆性破坏而失效,将芳纶纤维或玻璃纤维替代部分黄麻纤维可以显著提高混杂纤维的耐撞性能。SUPIAN 等[9]将自动缠绕技术应用于复合材料管的制造,在准静态压缩载荷下,对几种不同缠绕角度的混杂玻璃纤维管的吸能能力和耐撞性经行了研究,并对比了纯玻璃纤维管的性能,结果表明混杂玻璃纤维管相比纯玻璃纤维管具有更高的挤压效率、比吸能和吸能能力,且高缠绕角度的混杂玻璃纤维管表现性能最佳。在面外冲击载荷下,ALTIN 等[10]从理论上对常规蜂窝结构和层次化六边形蜂窝结构的耐撞性进行了研究。ALBAK等[11]考虑了石墨烯型多胞结构在不同加载角度下的峰值载荷、能量吸收、压缩力效率耐撞性指标,结果表明采用圆形多胞结构耐撞性能显著。SUN等[12]通过准静态压缩试验,研究了缠绕角和壁厚对碳纤维管、铝/碳纤维混合管耐撞性的影响,结果表明缠绕角度和壁厚对碳纤维管及铝/碳纤维混合管的破坏模式和破坏特性均有显著影响,且混合管的耐撞性优于单一组分管。CHUNG 等[13]对环氧树脂胶黏剂进行了长期热老化试验,用X 射线光电子能谱观察了胶黏剂的力学性能,结果表明环氧树脂长期暴露在热环境下会明显减少黏合剂的性能。

综上所述,国内外学者为提高复合材料结构吸能性能,提出了复合材料的多胞结构形式,但树脂黏接的复合材料结构在某些极端环境下使用会存在强度退化现象,且此环境下的复合材料结构力学性能的研究未涉及,本研究拟以低强度树脂胶黏接的多胞结构模拟强度退化的复合材料结构,使用模压成型法制作正六边形玻璃纤维管件,并采用3MDP460环氧树脂胶黏接成多胞结构试件,从胞元壁厚和胞元数量方面探究低强度胶黏接的玻璃纤维多胞结构在准静态压缩下的破坏模式及吸能特性。

1 试件制备

试件采用二维(0°/90°)编织玻璃纤维预浸布制作,预浸布型号为:G/P200R42,由玻璃纤维及环氧树脂组合物构成,预浸布单层厚度为0.2 mm,制作流程如下:1)用切割刀将玻璃纤维预浸布切割成长300 mm,宽100 mm 的长方形薄片;2)撕开预浸布薄膜,按照三种不同厚度需求,依次铺设2层、4层、6层的预浸布在隔离膜上,放置在平台上预压排除空气;3)将模具在温箱中低温预热,预热结束后把铺好的预浸布整齐地放入模具上,利用上模模压预浸布,使预浸布尽量贴紧模具凹槽;4)将模具放入温箱,在140 ℃恒温条件下加热90 min,加热结束后将模具取出并常温冷却4 h;5)模具冷却结束后,打开模具并撕开隔离膜,取出试件,利用拉花切割刀将试件切割成长300 mm,宽50 mm 的试件;6)将切割的试件用3MDP460环氧树脂胶对称粘接,并用U 型针固定,在常温下风干24 h;7)将风干的试件再次用拉花切割刀按照不同的管数进行切割,得到图1中(a)~(c)所示正六边形试件,试件质量如表1所示。本试验采用型号为CSS-44300的电子万能实验机进行,如图1(d)所示,试验压缩速率为5 mm·min-1。

图1 实验设备及试件Fig.1 Experimental equipment and specimens

表1 试件质量Table 1 Dimension and mass of specimen

2 失效模式分析

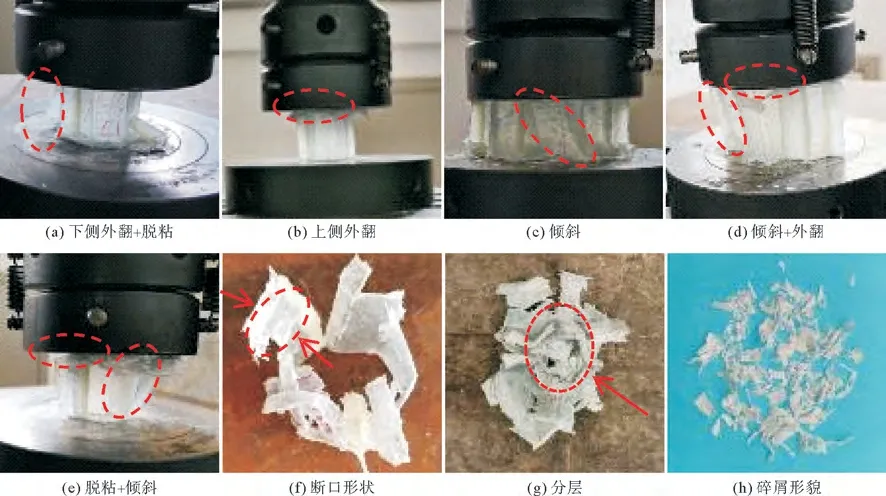

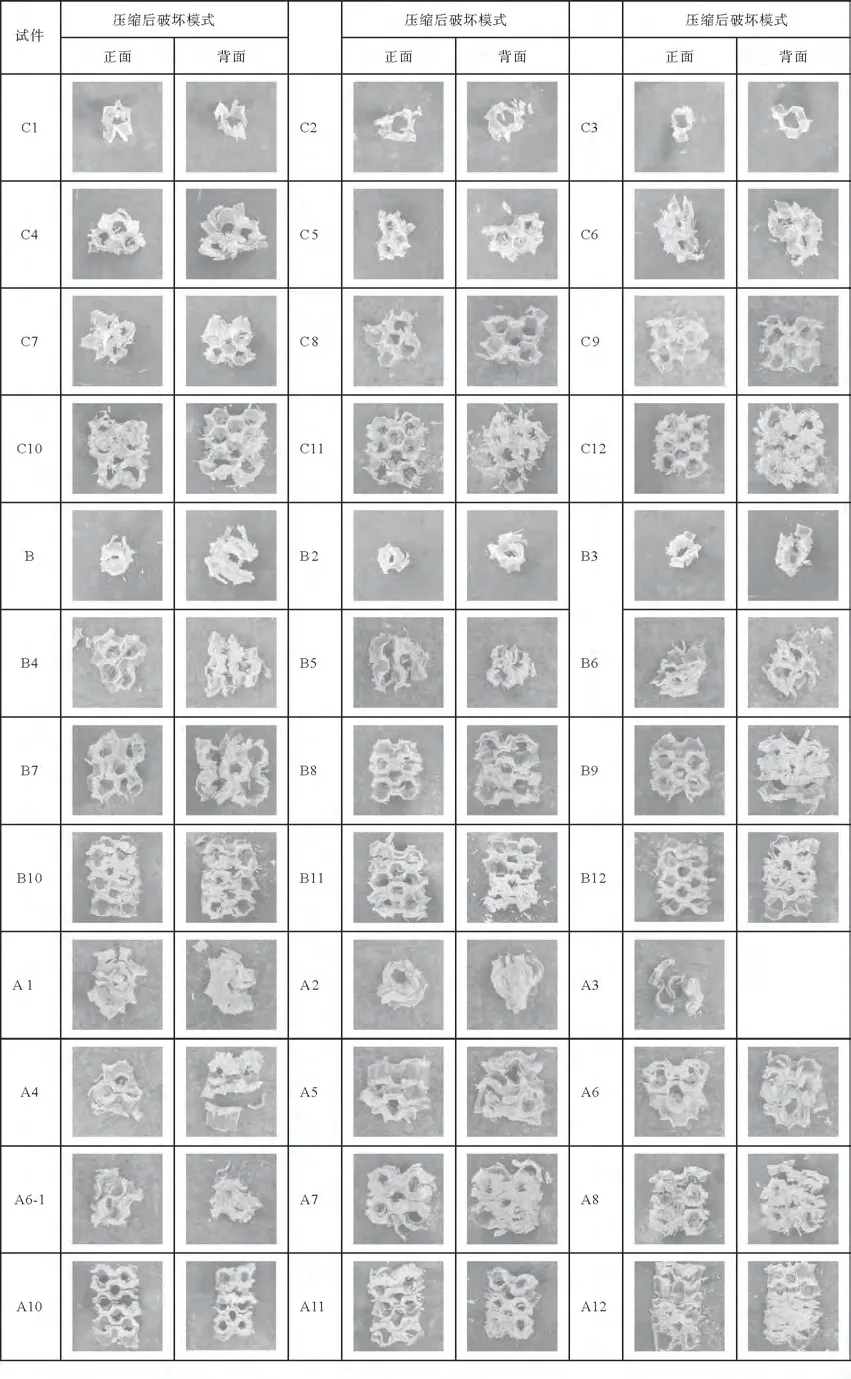

对于3种厚度玻璃纤维管,在准静态压缩加载下均出现:外翻、倾斜、脱粘、纤维断裂的破坏形式及各种破坏形式的复合,特别是脱粘现象普遍存在,试件压缩后形貌图如表2所示,图2(a)~(g)给出了几种破坏模式的局部细节图。单管试件在整个压缩过程中观察到试件受压后沿着正六边形的各边产生外翻,呈现花瓣状向外扩展,多管组合结构试件在粘接面处,经持续加载,试件粘接面产生脱粘开裂现象并发生倾斜,试件外翻部分持续受压产生断裂碎屑,碎屑形貌如图2(h)所示,呈块状或丝状;对于多管形式,破坏形式和单管类似,但内部结合面处沿内径方向翻折,持续加载后,一部分断裂产生块状碎屑,另一部分逐渐卷曲堆积在孔内。观察表2压缩后的试件及图2(f)断口的局部图,发现产生断裂部分的断口大多较为平整且沿着纤维方向扩展;随着厚度增加到0.8 mm 及1.2 mm,试件在压缩过程中出现了明显的分层,随着不断加载,试件分为内、外两层,外层向外卷曲呈花瓣状,内层不断向内卷曲,且由于管孔壁的限制,内层卷曲部分不断被挤压而堆积在孔内。

图2 玻璃纤维管准静态压缩破坏模式局部细节图Fig.2 Local detail of quasi-static compression failure mode of glass fiber tube

表2 玻璃纤维管准静态压缩形貌图Table 2 Figures of quasi-static compression of glass fiber tube

3 耗能特性分析

3.1 载荷位移曲线分析

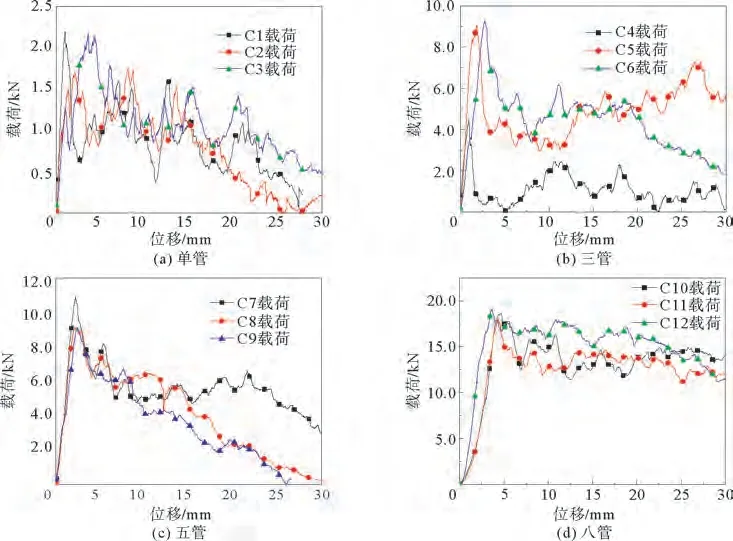

3.1.1 0.4 mm 厚度试件

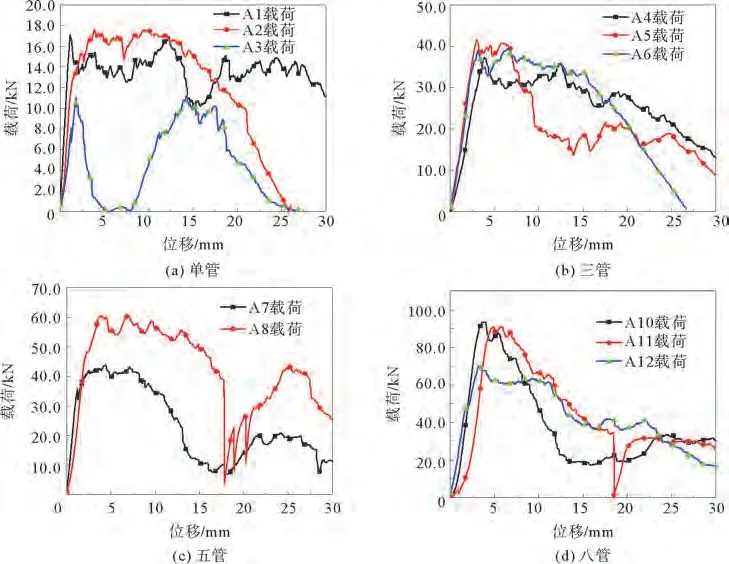

为保证试验结果的准确性,每组实验进行了3次平行实验,0.4 mm 厚度试件单管、三管、五管、八管组合形式的载荷位移曲线如图3(a)~(d)所示。由图3可以发现,对于0.4 mm 厚度的单管、三管、五管、八管组合形式,各组平行试验得到的载荷-位移曲线基本一致,其中C5试件载荷在压缩后期有明显增大趋势,对比分析表2试件压缩后形貌图,发现仅C5未出现脱粘、倾斜、纤维断裂的明显破坏,使得C5 的载荷-位移曲线明显区别于其余各组试件。将各组数据结果相近的值求取平均值后依次得到单管、三管、五管、八管的峰值载荷为:2.19、9.15、9.74、18.65 k N,随着胞元数量增加,峰值载荷随之增大。

图3 0.4 mm 厚度试件的载荷-位移曲线Fig.3 Load-displacement curve of 0.4 mm thickness specimen

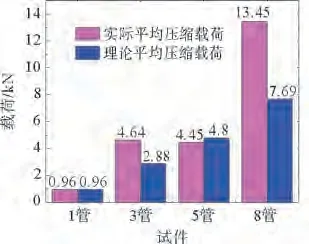

根据公式(1)得到各管平均压缩载荷(MCF)为:0.96、4.64、4.45、13.45 k N,将单管的平均压缩载荷的3倍、5倍、8倍初步估计为3管、5管、8管组合形式的理论平均压缩载荷,依次为:2.88、4.80、7.69 k N。图4给出了实际平均压缩载荷和理论平均压缩载荷对比结果,分析可知:三管、八管结构形式的平均压缩载荷相比理论平均压缩载荷提高了61%、75%,5管结构形式的平均压缩载荷相比理论平均压缩载荷降低了7%。

图4 MCF实际值和理论值对比Fig.4 Comparison of actual and theoretical MCF values

3.1.2 0.8 mm 厚度试件

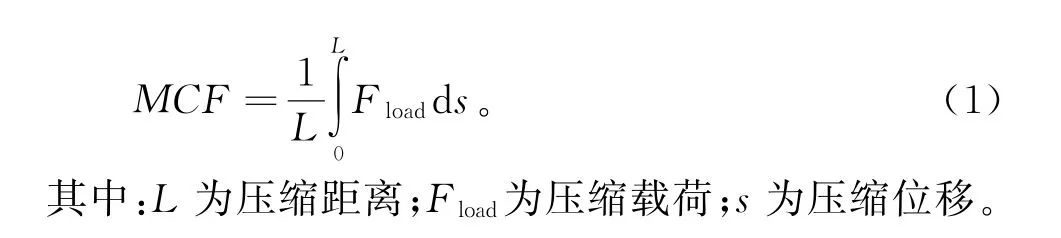

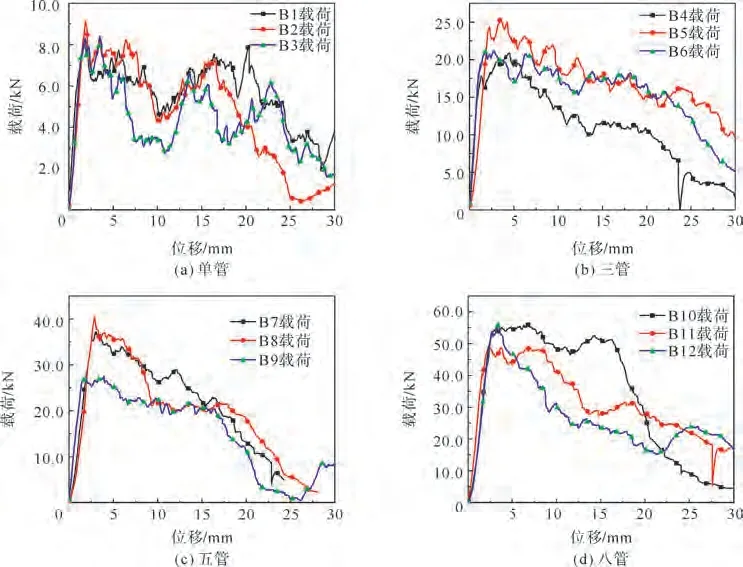

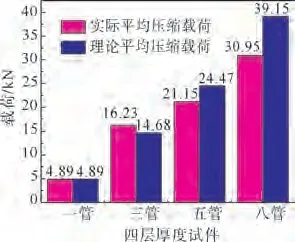

0.8 mm厚度试件单管、三管、五管、八管组合形式的载荷位移曲线如下图5(a)~(d),0.8 mm 厚度试件的单管、三管、五管、八管组合形式,选用各组数据相近的值求取平均值依次得到单管、三管、五管、八管的峰值载荷为:8.53、23.36、38.82、53.28 k N;根据公式(1)得到各管平均压缩载荷为:4.89、16.23、21.15、30.95 k N;利用单管的平均压缩载荷初步估计三管、五管、八管组合形式的理论平均压缩载荷依次为:14.68、24.47、39.15 k N。图6给出了实际平均压缩载荷和理论平均压缩载荷对比结果,分析可知:仅三管结构形式的平均压缩载荷相比理论平均压缩载荷提高了11%,五管、八管结构形式的平均压缩载荷相比理论平均压缩载荷降低了14%、21%。

图5 0.8 mm 厚度试件的载荷-位移曲线Fig.5 Load-displacement curve of 0.8 mm thickness specimen

图6 平均压缩载荷实际值和理论值对比Fig.6 Comparison of actual and theoretical MCF values

3.1.3 1.2 mm 厚度试件

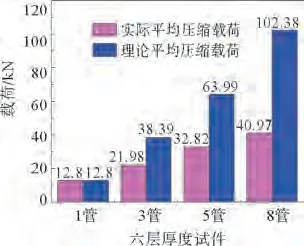

1.2 mm 厚度试件单管、三管、五管、八管组合形式的载荷位移曲线如图7(a)~(d),1.2 mm 厚度试件的单管、三管、五管、八管组合形式,选用各组数据相近的值结果求取平均值依次得到单管、三管、五管、八管的峰值载荷为16.28、35.32、52.39、92.21 k N;根据公式(1)得到各管平均压缩载荷为:12.8、21.98、32.82、40.97 k N;利用单管的平均压缩载荷初步估计三管、五管、八管组合形式的理论平均压缩载荷依次为:38.39、63.99、102.38 k N。图8给出了实际平均压缩载荷和理论平均压缩载荷对比结果,三管、五管、八管结构形式的平均压缩载荷均相比理论平均压缩载荷降低了43%、49%、60%。

图7 1.2 mm 厚度试件的载荷-位移曲线Fig.7 Load-displacement curve of 1.2 mm thickness specimen

图8 平均压缩载荷实际值和理论值对比Fig.8 Comparison of actual and theoretical MCF values

图9给出了3种厚度的玻璃纤维管件的峰值载荷对比情况,从0.4 mm 厚度增加到0.8、1.2 mm厚度,单管试件峰值载荷依次增加1.93 倍、6.43倍,三管试件峰值载荷依次增加1.6倍、2.86倍,五管试件峰值载荷依次增加2.98倍,4.38倍,八管试件峰值载荷依次增加1.86倍、3.94倍;分析可知:峰值载荷随着壁厚增加而增加,随胞元数量增加而增加。当壁厚增加1倍时,峰值载荷可增加1.6倍~2.98倍,当壁厚增加2倍时,峰值载荷可增加2.86倍~6.43倍。

图9 3种厚度试件PCF对比Fig.9 PCF comparison of three thickness specimens

3.2 吸能特性分析

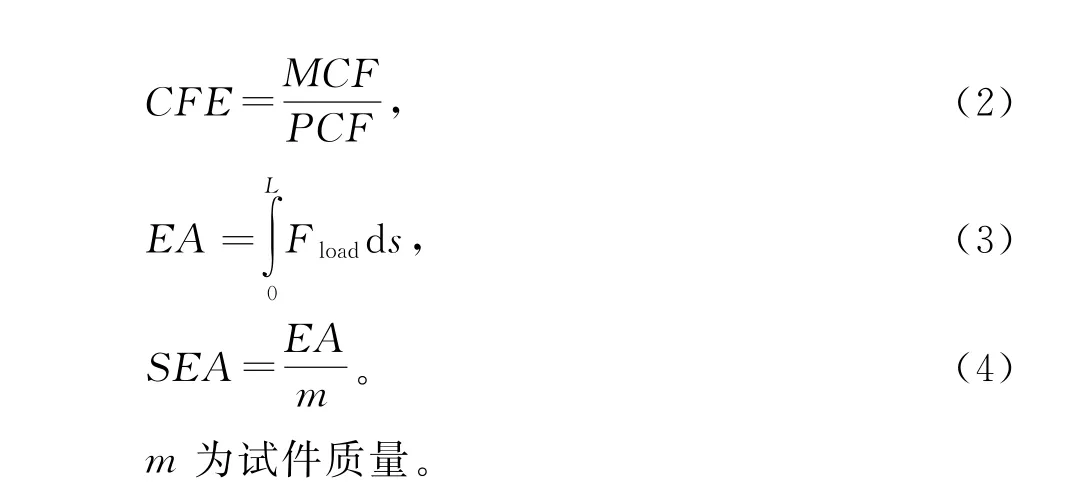

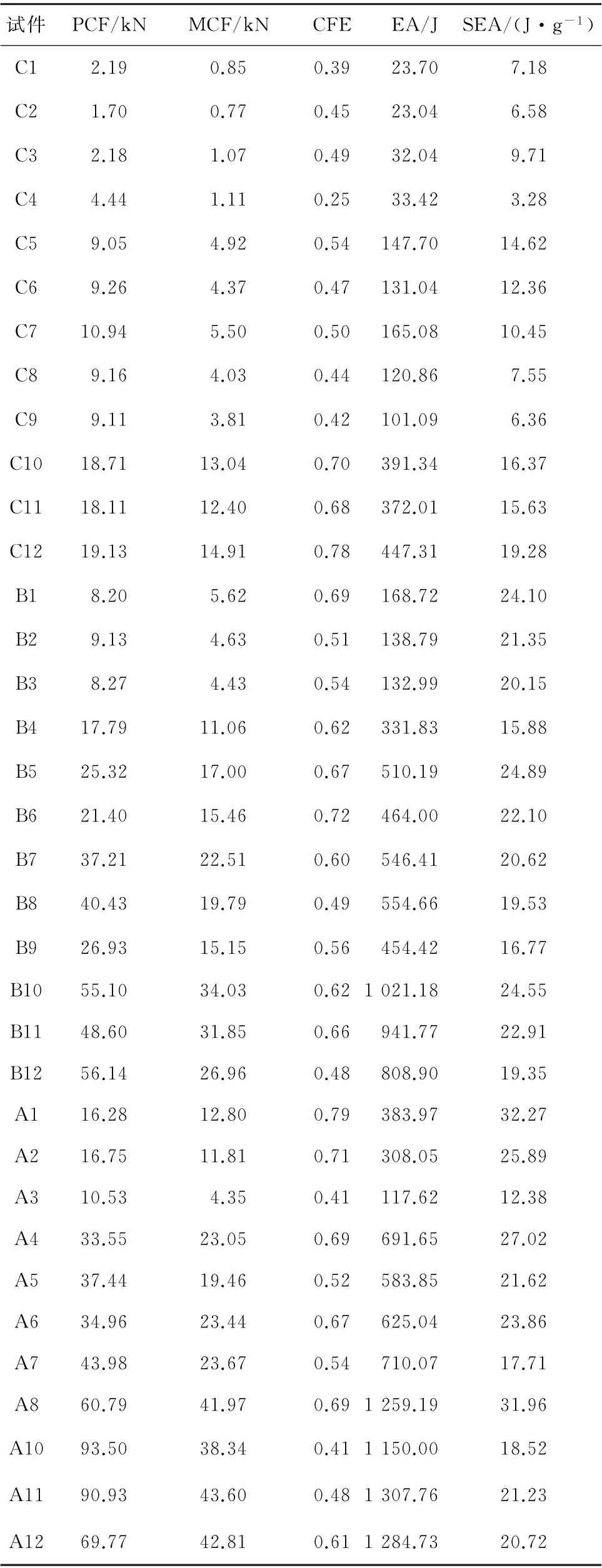

压缩过程吸收的能量(EA)通过压缩应力做功计算,评价设计的薄壁结构吸能性能,通常根据万能试验机记录的载荷位移曲线计算耐撞性指标值,即峰值压缩载荷(PCF,定义为第一个最大载荷值,考虑切割试件造成的表面缺陷,个别试件PCF值取临近最大峰值)、平均压缩载荷(MCF)、压缩应力效率(CFE,定义为平均压缩载荷与峰值压缩载荷的比值,由公式(2)计算),根据公式(3)、公式(4)求得各试件吸能(EA)及比吸能(SEA,定义为单位质量吸收的能量),各指标计算结果见表3。

根据表3可知:对于0.4 mm 厚度试件最小吸能为23.04 J,最大吸能447.31 J;对于0.8 mm 厚度试件最小吸能为132.99 J,最大吸能1 021.18 J;对于1.2 mm 厚度试件最小吸能为383.97 J,最大吸能1 307.76 J;试件厚度增大1倍时,最小吸能提高4.77倍,最大吸能提高1.28倍,试件厚度增大2倍时,最小吸能提高15.66倍,最大吸能提高1.92倍。

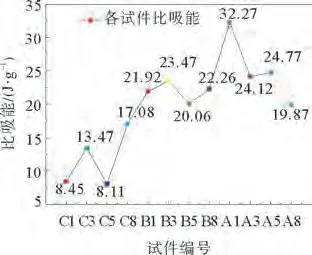

根据表3各试件比吸能取平均值依次得到3种不同厚度的试件比吸能如图10所示,其中:1、3、5、8依次代表单管、三管、五管、八管结构试件。由图10可知,0.4 mm 厚度试件最小比吸能为8.11 J·g-1,最大比吸能为17.08 J·g-1,0.8 mm 厚度试件最小比吸能为20.06 J·g-1,最大比吸能为23.47 J·g-1,1.2 mm 厚度试件最小比吸能为19.87 J·g-1,最大比吸能为32.27 J·g-1;比吸能随着厚度增加而增大,厚度增加1倍,比吸能最小增加17.4%,最大增加189.4%,厚度增加2倍,比吸能最小增加16.3%,最大增加297.9%。

图10 各试件的比吸能Fig.10 Specific energy absorption of each specimen

表3 耐撞性指标数据Table 3 Crashworthiness indicator data

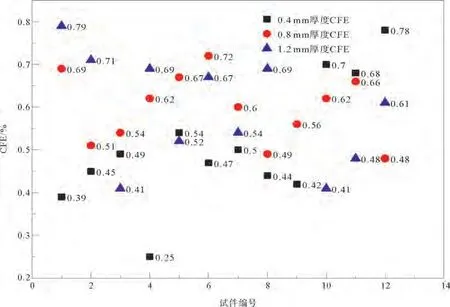

对于0.4 mm 厚度的试件,三管、八管结构试件的比吸能分别是单管试件的比吸能1.59 倍、2.02倍,五管结构试件比吸能相比单管试件比吸能降低了4%;对于0.8 mm 厚度的试件,三管、八管结构试件的比吸能分别是单管试件的比吸能1.07 倍、1.02倍;五管结构试件比吸能相比单管试件比吸能降低了8.5%;对于1.2 mm 厚度的试件,单管试件比吸能是最高的,三管、五管、八管结构试件的比吸能相比单管试件比吸能依次降低了25.3%、23.2%、38.4%,比吸能与胞元数量无明显相关性。图11为各试件压缩应力效率散点图,可知:随着厚度增加,0.8、1.2 mm 厚度试件的压缩应力效率有高于0.4 mm厚度试件的趋势,0.8、1.2 mm厚度试件的压缩应力效率无明显强弱对比。

图11 压缩应力效率散点图Fig.11 Compression stress efficiency scatter plot

4 结 论

采用模压成型法制备正六边形玻璃纤维管,用万能试验机对低强度胶(3MDP460)粘接正六边形玻璃纤维多胞结构试件进行准静态压缩试验,分析了其不同厚度和胞元数量的多胞结构吸能特性,现有如下结论:

1)不同厚度及胞元数量的各试件在准静态压缩过程中,破坏形式主要表现为外翻、倾斜、脱粘、局部压溃、纤维断裂及各种破坏形式的复合,随着胞元壁厚增加,在压缩过程中出现分层现象。

2)由于采用低强度胶粘接多胞结构,准静态压缩过程中,试件普遍出现脱粘现象,难以响应较为理想的载荷位移曲线,实际平均压缩载荷普遍小于理论平均压缩载荷,但仍能观察到平均压缩载荷及峰值载荷随着胞元数量增加而增大,随胞元壁厚增加而增大。

3)比吸能随胞元壁厚增加而增加(除去六层厚度的八管结构),与胞元数量无明显相关性。压缩应力效率在四层厚度和六层厚度的试件之间无明显区别,但二者压缩应力效率普遍高于两层厚度试件。