硫铵变色原因探究及工艺优化措施

徐德跃, 赵云东,周 斌,任 梵

(1.云南大为制焦有限公司,云南 曲靖 655338;2.云南煤化工集团有限公司,云南 昆明 650231)

云南大为制焦有限公司现有4×55孔侧装捣固焦炉,年产焦炭200万t,同时还副产焦炉煤气约11万m3/h,其氨质量浓度为5~8 g/m3。煤气净化单元氨的脱除采用喷淋式饱和器工艺,氨的脱除效率有着严格要求,若不彻底脱除会造成后续甲醇生产中铁钼触媒失活,增加焦炉烟气NOx的生成量,同时增加管道腐蚀。使用硫酸喷淋脱除氨,同时会生成具有一定经济价值的硫铵副产品。由于在生产过程中,受焦炉煤气中杂质等的影响,致使硫铵产品出现浅蓝色,影响严重时蓝色会很深,回收的硫铵不能达到GB/T535-2020的要求,影响了销售。针对上述问题,本文开展了硫铵颜色变蓝的分析和探究,并提出了可行的工艺优化措施。

1 焦炉煤气氨回收工艺简介

煤焦化生产过程中,同时产生了副产物——焦炉煤气,它含有5~8 g/m3的氨,这会对后续焦炉煤气的使用带来不利影响:①使粗苯回收的洗油乳化变质,增加洗油能耗和降低粗苯的回收率,同时,洗苯后富油含氨高,在高温状态下,会造成脱苯系统设备和管道的腐蚀,影响装置运行周期和存在一定的安全隐患。②焦炉煤气的氨含量过高,会堵塞甲醇精脱硫系统,造成系统阻力升高,进而降低了甲醇生产能力并影响甲醇生产装置的长周期运行。

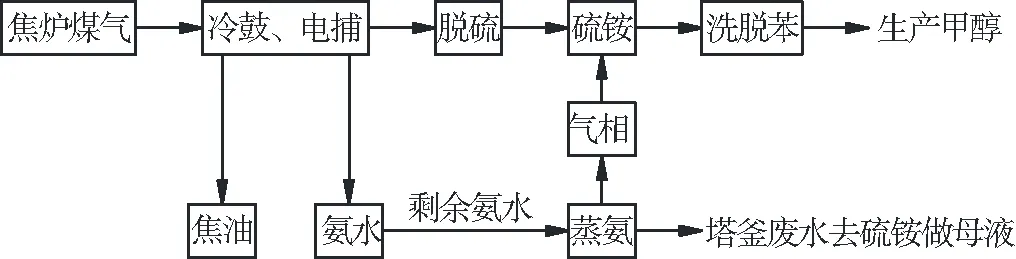

因此,必须对焦炉煤气中的氨进行回收。通过用硫酸作吸收剂,脱除煤气中的氨,生成硫铵并将其分离、洗涤、干燥后得到合格的硫铵产品,不但解决了焦炉煤气中氨对系统的危害问题,还可增加一定的经济效益,也能为后系统稳定运行提供保障。焦炉煤气净化流程如图1。

图1 焦炉煤气净化流程方框图

如图1所示,焦炉煤气经脱硫后,进入硫铵回收装置,用硫酸作吸收剂,脱除煤气中的氨,蒸氨废水作为硫铵新母液补充水。如果焦炉煤气中杂质较多,会造成吸收后的硫铵产品颜色变蓝,影响硫铵产品外观质量要求。

2 硫铵变蓝原因分析

经样品分析和查阅有关资料可知,使硫铵变蓝的物质是亚铁氰化铁[1],俗称普鲁士蓝(Fe4[Fe(CN)6]3)或滕氏蓝(Fe3[Fe(CN)6]2),商品名为颜料蓝27。造成硫铵变蓝的最大可能是氨气中含有铁盐等杂质,在一定条件下与氰化物发生反应,生成亚铁氰化铁。

基于上述分析,本文从可能进入硫铵母液或进入硫铵饱和器的物质进行排查,从硫酸喷淋吸收氨的源头进行全面分析,寻找造成硫铵产品变蓝的相关工艺因素,可能有以下几个原因:

1)蒸氨塔釜废水

蒸氨废水作为硫铵新母液补充水,在蒸馏过程会流过碳钢设备和管道,因此废水中含有铁离子。进入蒸氨塔的原料——剩余氨水来自机氨槽,其废水中含有大量可溶性氰化物,会生成亚铁氯化铁。

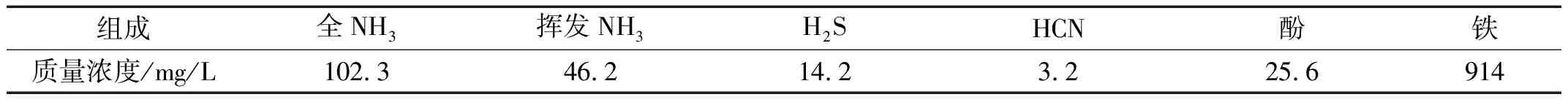

从表1看出,蒸氨废水中HCN质量浓度为 3.2 mg/L,铁质量浓度为 914 mg/L,所以为硫铵产品的颜色变蓝提供了条件。

表1 蒸氨废水的组成

2)煤气冷凝液

煤气冷凝液经水封槽收集后送至硫铵地下放空槽,然后送至母液槽使用。其中,煤气管道为碳钢材质,且脱硫催化剂为络合铁,使得煤气冷凝液中含有铁离子;煤气虽经脱硫净化,但煤气中依然有少量的氰化氢(表2),存在生成亚铁氯化铁可能。

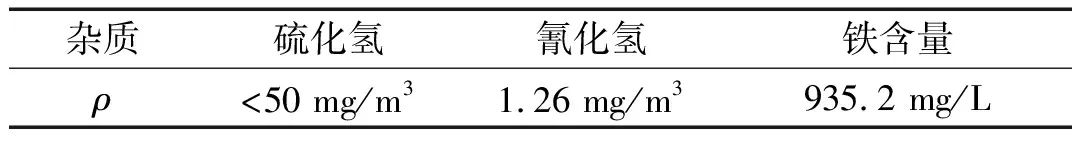

表2 脱硫后焦炉煤气中杂质组成

从表2看出,焦炉煤气虽经脱硫净化,煤气中依然有 1.26 mg/m3氰化氢,且焦炉煤气经络合铁脱硫后,铁质量浓度为 935.2 mg/L,为生成亚铁氯化铁提供了条件。

3)蒸氨生产的氨水

蒸氨气相中含有氨水,经分缩器冷却后一部分用于蒸氨塔回流,一部分采出。蒸氨系统在蒸馏过程会通过碳钢设备和管道,废水中含有铁离子;进入蒸氨塔的原料——剩余氨水来自机氨槽,其废水中含有大量可溶性氰化物。

4)蒸氨塔顶气相

蒸氨塔顶气相中含氨量较高,可直接使用硫酸进行吸收,生产硫铵产品。蒸氨系统在蒸馏过程会通过碳钢设备和管道,气相中含有铁离子;进入蒸氨塔的原料——剩余氨水来自机氨槽,其废水中含有大量可溶性氰化物,在蒸馏过程中,会把类似氰化氢、硫化氢酸性气体蒸发至气相[2],存在生成亚铁氯化铁的可能。

5)母液槽长期储存的母液

母液槽由于使用多年,加上加热盘管泄露停用,致使槽底存有一定量的硫铵结晶,在生产过程中,部分结晶会被母液带出,使得母液质量变差,为硫铵变色提供条件。

3 工艺优化的研究对比

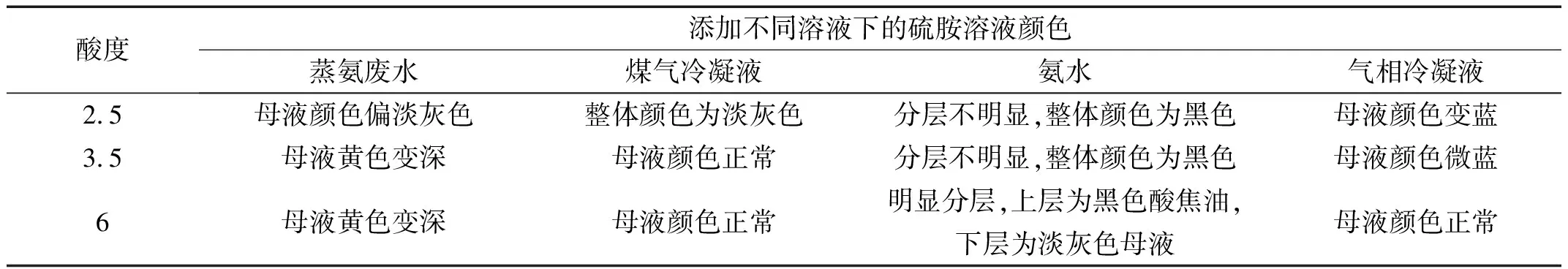

分别取硫铵母液 50 mL(正常母液颜色为淡黄色),在不同酸度下分别加入 10 mL 的蒸氨废水、煤气冷凝液、氨水和蒸氨塔顶气相冷凝液,搅拌后观察母液变化情况。

表3 不同酸度下母液颜色变化情况

从表3看出,蒸氨气相冷凝液在酸度低于3.5后,母液蓝颜色逐步加深,这是硫铵产品变蓝的直接原因。虽然母液为淡灰色时,生产的硫铵产品能满足GB/T535-2020的要求,但如不及时处置,也会给系统的正常、稳定运行埋下隐患。

4 工艺优化措施

4.1 控制硫铵母液酸度

酸度过低会使得氨吸收不彻底,母液容易发泡、发黑,严重时导致硫铵饱和器阻力上升;酸度过高将加快设备、管道的腐蚀,以及硫铵产品游离酸上升。目前正常生产时,母液酸度指标为3%~6%,但蒸氨气相切换至硫铵时,产品颜色不稳定,很大原因是由于酸度是人工测定,各操作人员素质、经验是个不可控的因素。因此,将母液酸度控制在4%~6%较为稳妥。

4.2 优化蒸氨气相工艺

在每次蒸氨塔气相切换至硫铵时,从导淋管处排出的冷凝液量都较大,如不及时排出,将进入饱和器。在煤气进口处降低母液酸度,促使亚铁氯化铁生成,加上现在的导淋管是直接将冷凝液排至母液槽,也会降低母液酸度,使母液变蓝。[3]因此,需对蒸氨气相管线进行优化,重新改造管道,将冷凝液排至蒸氨废水槽,并要求每两小时打开导淋管排液一次。

4.3 增加“大加酸”工艺

饱和器运行 24 h 后,增加一次“大加酸”工艺[4],具体为:饱和器晶比拉至≤8%,单台大加酸流量控制在2000~3000 L/h,“大加酸”后母液酸度控制在8%~10%;加酸后循环 0.5 h,从两个结晶采出处和饱和器中心管处加热水,充分清洗饱和器;在母液槽液位足够 1 d 使用的量后,连同母液槽将母液循环 1 h,转入正常生产。

4.4 建立酸焦油打捞制度

每个早班落实及时打捞酸焦油,要求满流槽边缘酸焦油宽度不超过 20 cm,母液槽液面无明显浮油。

4.5 制定满流槽至母液槽溢流制度

硫铵装置已运行十多年,母液槽内底部结晶物杂质较多,母液质量恶化[5]。加上目前结晶已接近储槽的一半,影响了正常生产时的母液需求量。为保证生产的稳定运行和母液质量,对母液槽进行清洗。同时要求在正常生产时,控制满流槽液位,禁止溢流(做母液时除外),避免晶比高时溢流至母液槽,导致母液槽底部积存结晶。

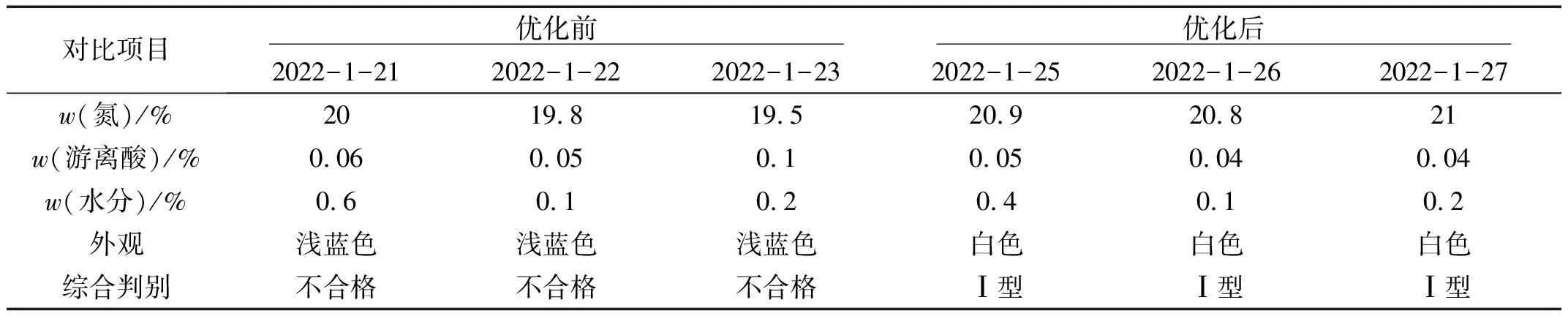

5 优化工艺后的运行效果

通过蒸氨气相管线的工艺优化,控制硫铵母液酸度,增加“大加酸”工艺,严格执行酸焦油打捞制度和满流槽溢流制度。在生产工况条件不变的情况下,通过质检分析检测,硫铵产品外观质量有了显著的改善,如表4所示。

表4 硫铵质量统计

通过严格执行以上制定的工艺优化措施,颜色变蓝的问题得以顺利解决,且提高了产品质量,硫铵产品质量满足GB/T535-2020要求,基本稳定在Ⅰ型;而且煤气后氨质量浓度<25 mg/m3,饱和器阻力<2 kPa,为装置的长周期,稳定运行提供了强有力的保障。