从技术角度评估中国炼油行业的节能潜力

杨 帅,徐鹏飞

(山东垦利石化集团有限公司,山东 东营 257500)

中国的石油炼制工业规模在世界范围内名列前茅,为运输和化工等其他行业提供了许多产品。截至2020年1月,中国炼油业共有73家炼油厂在运营,2019年利润超过2 500亿元人民币。中国的炼油厂必须扩张以适应日益深入的城市化和随之而来的交通需求增长。炼油厂60.0%的运营成本通常用于能源,提高能源利用率有助于炼油厂减少成本、环境污染和温室气体排放量[1-2]。

我国炼油行业消耗了约15.0%的工业燃油和10.0%的工业煤。由于加工的原油类型、炼油厂的产品组合和复杂性以及最终产品中硫含量的变化,炼油厂的能源使用量会发生波动[3]。2020年,炼油厂的能源消耗相当于约6 000万t石油,大约是10年前能源消耗的2倍、15年前的3倍,且将继续增加,因为加工系统越来越复杂,转换能力也越来越强。我国政府实施了促进炼油厂能源管理实践的政策。在过去10年,中国石油天然气集团公司和中国石化的单位能耗分别下降了28.0%和34.0%[4]。尽管如此,其能源消耗仍比美国炼油厂高13.0%,表明能源消耗有很大的改善空间。有必要澄清现有技术在执行政策和吸引相关投资方面的有效性以及成本方面的改进潜力[5]。

此外,节能技术的使用还将应对由更复杂的集成系统组成的现代炼油厂带来的挑战。从历史上看,国内的炼油厂只能蒸馏,缺乏与低硫原油相适应的重整或转化能力。采用节能技术只能解决蒸馏加热器和回流比控制的问题。20世纪90年代初,中国成为高含硫原油的净进口国,并开始采取措施对炼油系统进行现代化改造,不仅提炼碳氢化合物,还将其转化并混合成更广泛的产品[6]。如今,技术机会已不再局限于蒸馏,而是扩展到石油升级、转化、处理和混合以及综合炼油厂最佳控制系统中。

通过查找文献资料,本研究试图开发一个优化模型,该模型考虑了影响技术选用的因素。因此,本研究将自下而上的方法与技术扩散理论相结合,预测未来如何实施技术并评估节能潜力,确定技术选用、节能、成本、生产计划和政策约束之间的关系。以前对其他工业部门技术选择的研究已经证明了这种方法的适用性。与之前的研究不同,本研究基于以下方面构建了一个自下而上的工业能效模型:(1)中国炼油厂的详细现实技术参数和整个行业组成的工业数据;(2)在中国炼油厂明确应用节能技术。这些应用方便用户考虑能源利用率提高在中国整体能源战略中的作用;(3)详细介绍了中国总量管制与交易机制下的碳政策。本简介反映了中国炼油行业的决策标准,并量化了排放上限和价格对路径选择的影响。

1 评估模型

为了建立一个将自下而上方法与技术扩散理论相结合的模型,本研究首先选择原油提炼过程和适用于这6个过程的实用技术作为整个系统的关键部分。该模型旨在优化炼油过程的成本效益比,并优先考虑有助于炼油厂实现节能目标的技术,同时考虑产能和技术选用限制。

1.1 自下而上模块

基于自下而上的建模方法,该模块对精炼过程进行结构分析,选择关键节能技术,并根据操作流程图将节能技术与精炼过程相匹配。

1.2 优化模块

对于每个精炼过程,动态技术结构以最大化年度节能与满足国家节能目标的技术成本的比例建模为最优解决方案。预期结果由两类变量决定,第一类变量是引入的容量,推动了年安装容量的增加。第二类变量是技术扩散系数,描述了技术信息通过两个渠道扩散:(1)自主获取,潜在采用者主动使用新技术;(2)先前技术采用者的影响。自主获取的概率a被称为外部效应系数,先前采用者的影响概率b被称为内部效应系数。

1.3 输入模块

需要两种类型的参数支持模型的操作。(1)部门参数用于预测2030年前的装机容量变化(限制条件1),还量化了节能要求(约束2)和节能财务措施(目标)。(2)技术经济参数适用于计量模型目标和所有约束所需特定技术的节能、投资成本和市场份额。

1.4 输出模块

模型的直接输出模拟了6种主要精炼工艺的技术扩散趋势,以计算节能潜力。蒙特卡罗模拟用于研究最优解的输出分布,并评估炼油行业节能潜力的变化。

2 节能潜力分析结果

2.1 技术采用

图1显示了6种主要精炼工艺的技术扩散趋势。2030年前,节能技术的平均采用率将从51.0%提高到65.0%。就6种精炼工艺而言,催化重整器和加氢裂化器在未来的应用中表现出最显著的增长;转化炉和加氢裂化装置的采用率将分别提高35.0%和22.0%。先进过程控制技术的快速变化带来的日益增长的效益特别适合与转化炉和加氢裂化工艺相关的高度集成操作系统。与自动功率控制(Automatic Power Control,A PC)系统相比,催化裂化和焦化工艺更可能采用能量回收技术,因为这些装置中产生的大量热烟气,可在废热或CO锅炉中回收,为反应堆汽提提供蒸汽或为压缩机提供动力。对于常压蒸馏单元(Atmospheric Distillation Unit,ADU)、减压蒸馏单元(Ⅴacuum Distillation Unit,ⅤDU)和加氢裂化工艺,工艺加热器的升级是主要采用的节能技术,因为供应给这些装置的大多数燃料都是通过加热重馏分消耗的。

图1 不同精炼过程中技术实施率的变化趋势

这些技术将以不同的速度发展。工艺加热器消耗炼油厂所用燃料的60.0%以上,是提高能源效率的一个重要领域,将在短时间内迅速发展。通风控制系统是一种常见的加热器节能技术,允许熔炉在1.0%~1.5%(不是常规的5.0%~6.0%)的氧气下运行。通风控制系统可减少3.0%~6.0%的能源消耗,每年可为炼油厂节省900多万元人民币。目前,62.0%的工艺加热器采用了通风控制系统,预计在未来5年内达到近90.0%的采用率。在采用新燃烧器方面也发现了类似趋势。由于几乎所有炼油厂的NOx排放率都需要提高以达到空气质量标准,正在开发新的燃烧器,旨在改善燃料和空气的混合,并能更有效地传热[7]。目前,34.0%的炼油厂在加氢处理装置中安装了新的燃烧器。新型燃烧器消除了选择性催化还原(Selective Catalytic Reduction,SCR)的需求,并节省了与SCR压缩机和风扇运行相关的电力成本。新燃烧器的安装预计可节省约20元/t燃料能源,预计5年内在60.0%的炼油厂实施。

加热器相关技术的迅速普及有两个原因。首先,我国炼油厂的设备需要重大改进。目前,熔炉的平均热效率约为75.0%,如果考虑不可避免的热损失和露点,热效率的理论最大值约为92.0%(HHⅤ)。这一发现表明,通过改变熔炉和燃烧器的设计,可以使能源效率平均提高17.0%。炉效提高1.0%可为炼油厂节省100多万元人民币。因此,投资加热器相关技术有利可图。其次,加热器比较容易安装。炼油厂倾向于采用对原始工艺影响最小的新技术,因为不仅有助于降低重建成本,还有助于降低工艺变更引起的不稳定操作风险。

从中长期来看,热回收和先进的过程控制系统将逐渐主导技术市场,并最终成为中国炼油行业最重要的技术。两种类型的热回收技术和APC系统将变得越来越重要。除热回收外,APC系统的使用也将得到推广。APC系统可以缩短执行复杂任务所需时间,提高生产一致性,并基于获取的更准确的数据优化操作流程。根据电厂的运行特点和系统操作员的技能,节能3.9~21.1 MJ/t-feed不等,这也是APC系统延迟采用的原因之一。

2.2 节能潜力估算

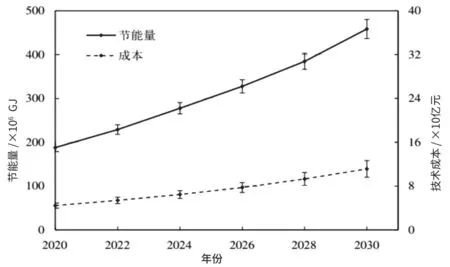

根据技术扩散趋势,可以进一步评估炼油过程中的节能潜力。由图2看出,2020—2030年,使用节能技术可以节省2.7×108GJ的能源,约占该行业2020年总能耗的21.0%。在实践中,需要改进的领域可能会重叠,导致节能量较低。根据当前的能源消耗率(61 kgoe/t)和最大的潜在节约量,2030年的最低能源消耗量预计为57 kgoe/t。本研究还评估了这些节约的经济可行性,结果表明,节能量可能不足以平衡推广这些技术的成本。预计到2030年,技术成本将达到67亿元人民币,如果利润保持在136元/t,将占该行业年利润的9.0%左右。图2还显示了估计潜在节能量和相关成本的不确定性范围。节能量和成本的变化(节能和成本的标准差)随着时间的推移逐渐增加,节能量和成本分别达到2.18×107GJ和15亿元人民币。

图2 中国炼油行业节能和技术成本的变化趋势

本研究所述6种工艺为提高能效提供了不同的机会。流化催化裂化装置(Fluid Catalytic Cracking,FCC)显示出最大的节能潜力(高达1.57亿GJ)。鉴于当前裂解工艺的效率和容量通常较低,这并不奇怪。节能潜力第二的技术是ADU&ⅤDU,包括原油脱盐工艺、原油预热装置、燃烧式加热器、蒸馏塔和小型汽提塔。其他工艺主要是催化重整工艺的效率不高,未来系统升级的灵活性较低。考虑到成本,应优先改进焦化装置,其次是加氢处理装置、常减压蒸馏装置和催化重整装置。需要注意的是,上述结果是基于炼油厂运行数据的简单平均值得到的。事实上,来自不同炼油厂的数据可能存在显著差异,可能产生不同的分布情况。如果考虑这种不确定性,节能量和成本变化可能分别达到1 400万GJ和10亿元人民币。这些变化约占其各自估计值的14.0%和24.0%。

工艺加热器和能量回收是未来10年炼油厂节能的主要领域。工艺加热器消耗炼油厂所有燃料的60.0%以上。为了缩小国内和国际先进水平之间的能源消耗差距,已经制定了许多不同的做法,包括改进传热、安装空气预热器和吹灰器以及改进控制。通过上述实践,能源效率可以平均提高10.0%,相当于整个行业每年大约节约1 000万GJ能源[8]。从能源回收发展中受益的主要炼油工艺技术是火炬气回收系统、蒸汽生成和分配以及电力回收涡轮机。采用这些技术每年将节省820万GJ,约占总节省量的30.0%。

3 结论

为了应对中国炼油厂面临的能源挑战,开发了一种方法研究新技术,可以为该行业提供节能潜力。该方法包括一个基于自下而上的生产运作模型和技术扩散理论的综合决策工具。基于构建的模型,评估并比较了适用于6种检查工艺的30种节能技术的潜在节能效果,为该行业的节能战略提供了建议,还为技术设计提供了参考。

首先,工艺加热器升级被确定为炼油厂实现短期能源优化和控制的优先事项。随着燃料配方要求和节能目标的日益严格,热回收和先进过程控制将逐渐占据技术市场,并最终成为中国炼油厂的主导技术。在此过程中,应克服两个关键障碍,以进一步提高工厂效率和盈利能力:(1)应根据更高的天然气价格重新评估以前未被考虑的新技术,如改进的催化剂;(2)需要更新规范和标准,证明新技术的可靠性。

其次,当前政策推动的技术扩散在未来10年可将能源消耗控制在57 kgoe/t以内。通过建立清洁生产标准和推广能源技术,最多可节约2.7×108GJ,该值约为2020年该行业总能耗的21.0%。

空气质量变化需求的增加加上汽车技术和生物技术的新发展,给我国炼油厂带来了新的挑战。这些炼油厂必须平衡盈利能力、能源效率和环境合规性。通过技术改造提高能源效率是炼油厂减少排放和降低运营成本的方法。为了满足未来的能源需求,必须将提高能源效率与利用替代能源技术研发相结合。