基于油液补偿的雷达天线举升同步控制技术研究

彭国朋,胡长明,娄华威

(南京电子技术研究所,江苏南京 210039)

0 前言

由于液压系统可在运行过程中实现大范围无级调速,且在同等输出功率下,其体积小、质量小、运动惯性小、动态性能优良,可有效提高雷达的机动性能,被广泛应用于雷达天线架撤系统。

地基雷达天线液压举升动作一般采用左右双液压缸同步驱动实现,但鉴于自身偏载和摩擦转矩不同等影响,导致左右油缸的负载存在一定差异,进而出现左右油缸动作不同步问题。此时若考虑选择基于液压分流技术的强制同步方案,由于分流器件自身的精度因素影响,可能会使阵面出现扭曲现象。因此,传统天线阵面的左右双液压缸举升同步性能主要依靠阵面自身的刚度来保证。

随着天线阵面向大型化、轻薄化方向发展,阵面刚度逐渐变弱,系统对双液压缸举升过程中的同步性能要求越来越高,提高双缸同步控制精度是地基雷达液压系统新的研究方向。

本文作者提出一种基于油液补偿的新型同步控制方案。该方案速度变化量小,运动平稳,补油仅对同步误差做出补偿,即使控制系统和传感器出现故障,左右液压缸也不会快速出现严重不同步现象;结合机电液系统联合仿真并搭建试验平台开展同步性能试验验证,对雷达天线举升同步控制技术进行深入研究。

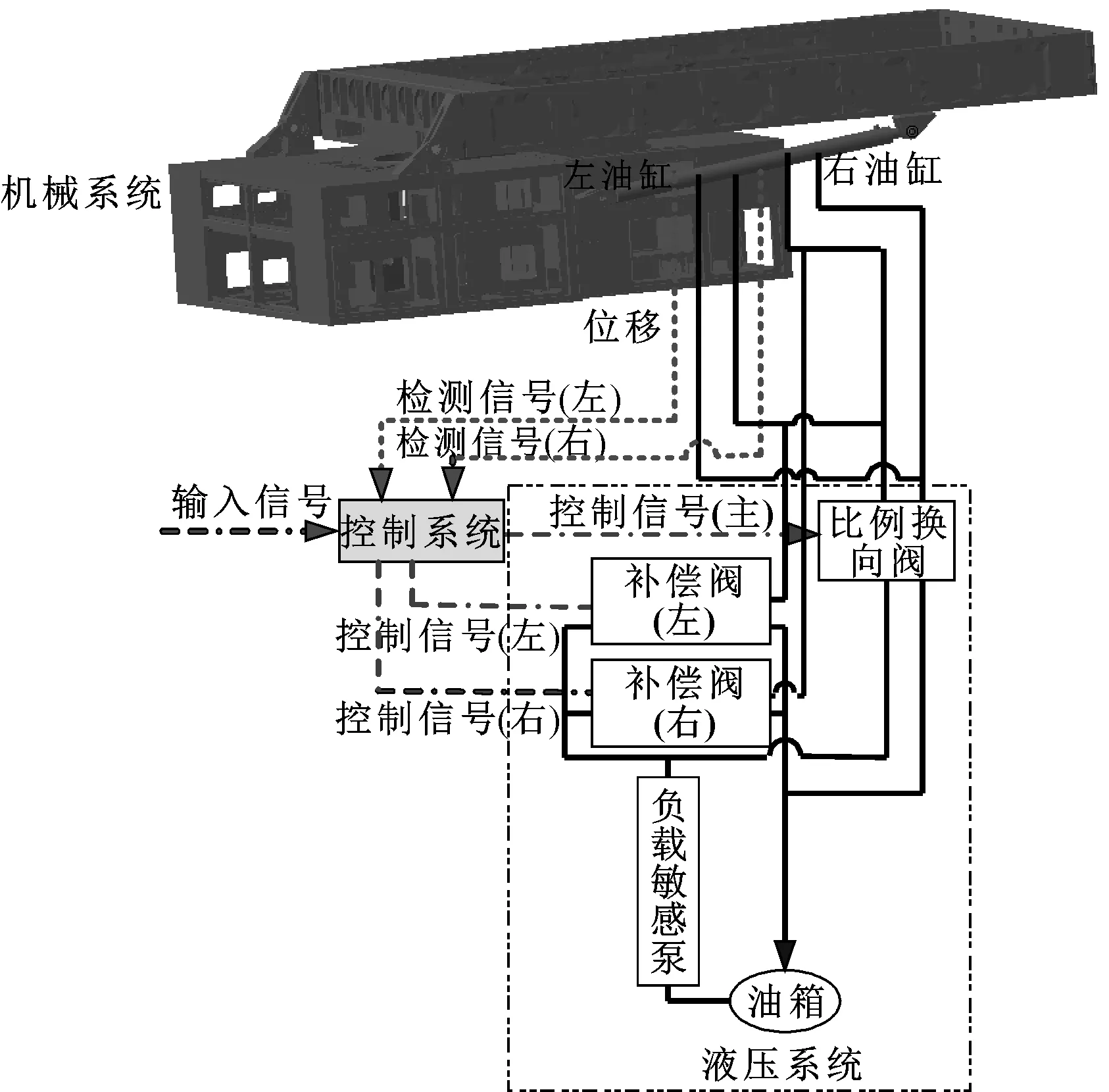

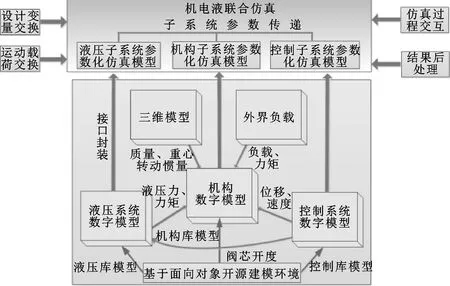

1 天线举升同步控制系统组成

天线举升同步控制系统主要由机械、液压、控制三部分组成,如图1所示。负载敏感泵输出高压油,经过比例换向阀控制左右两只举升油缸实现天线举升及倒伏功能,左右液压缸的工作位移由位移传感器检测,经过控制器比较后,输出控制指令给动作较慢的油缸对应的补偿阀,经过补偿阀适时补油,实现左右两液压缸的运动同步。

图1 天线举升同步控制系统组成

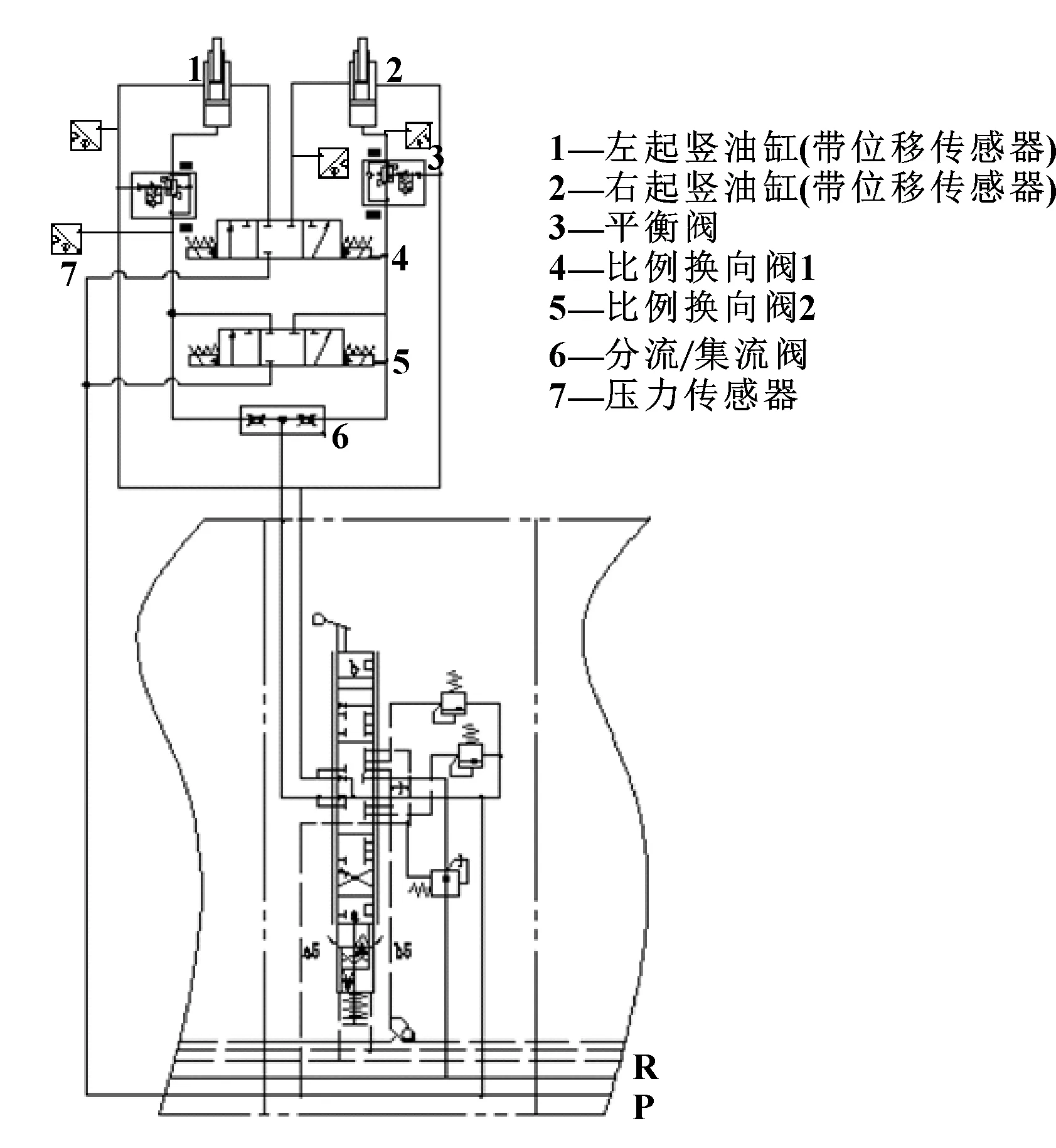

1.1 天线同步举升液压系统原理

如图2所示,采用一种分流/集流+比例补油的液压方案,即在液压系统中增加分流/集流阀,在举升过程中,当两油缸的负载不平衡时,负载大的一侧压力升高,产生的压力差将推动阀芯向低压侧动作,强制两侧油缸输入流量相等,保证动作同步。但当两侧负载相差较大时,分流/集流阀不能完全保证两路的流量相同,会产生3%~5%的误差。

图2 分流/集流+比例补油液压原理

为弥补两侧负载相差较大时分流/集流阀产生的流量误差,在系统中需增加比例换向阀进行补油,强制控制两支路流量相等。通过左右油缸的位移反馈进行比较,以控制左右支路换向阀的阀芯开口,输出补偿油液。在举升过程中,当差值为正值时,说明左侧油缸伸出速度大于右侧,此时需控制比例换向阀1向右侧支路补油,若为负值则需对左侧支路补油。在倒伏过程中,当差值为正值时,说明左侧油缸缩回速度小于右侧,此时需控制比例换向阀2向左侧支路补油;若为负值则需对右侧支路补油。位移差值的门限值可根据实际需求进行设置,设置2个油缸误差为2 mm。

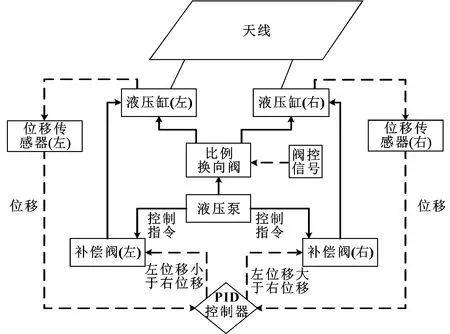

1.2 天线同步举升控制系统原理

左右液压缸的位移通过传感器检测并进行比较,若左液压缸的位移大于右液压缸,则由控制器发出指令控制右补油阀工作,对右液压缸进行补油,使得两液压缸运动同步;反之,则由控制器发出指令控制左补油阀工作,对左液压缸进行补油,使得两液压缸运动同步。其控制原理如图3所示。

图3 天线同步举升控制原理

2 天线同步举升控制机电液系统联合仿真

天线举升同步控制机电液系统联合仿真平台如图4所示。机械系统、液压系统和控制系统分别并行建模,最终导入MATLAB/Simulink中进行联合仿真计算。通过相关状态参数的传递建立接口关系。

图4 机电液系统联合仿真平台

2.1 机电液系统联合建模

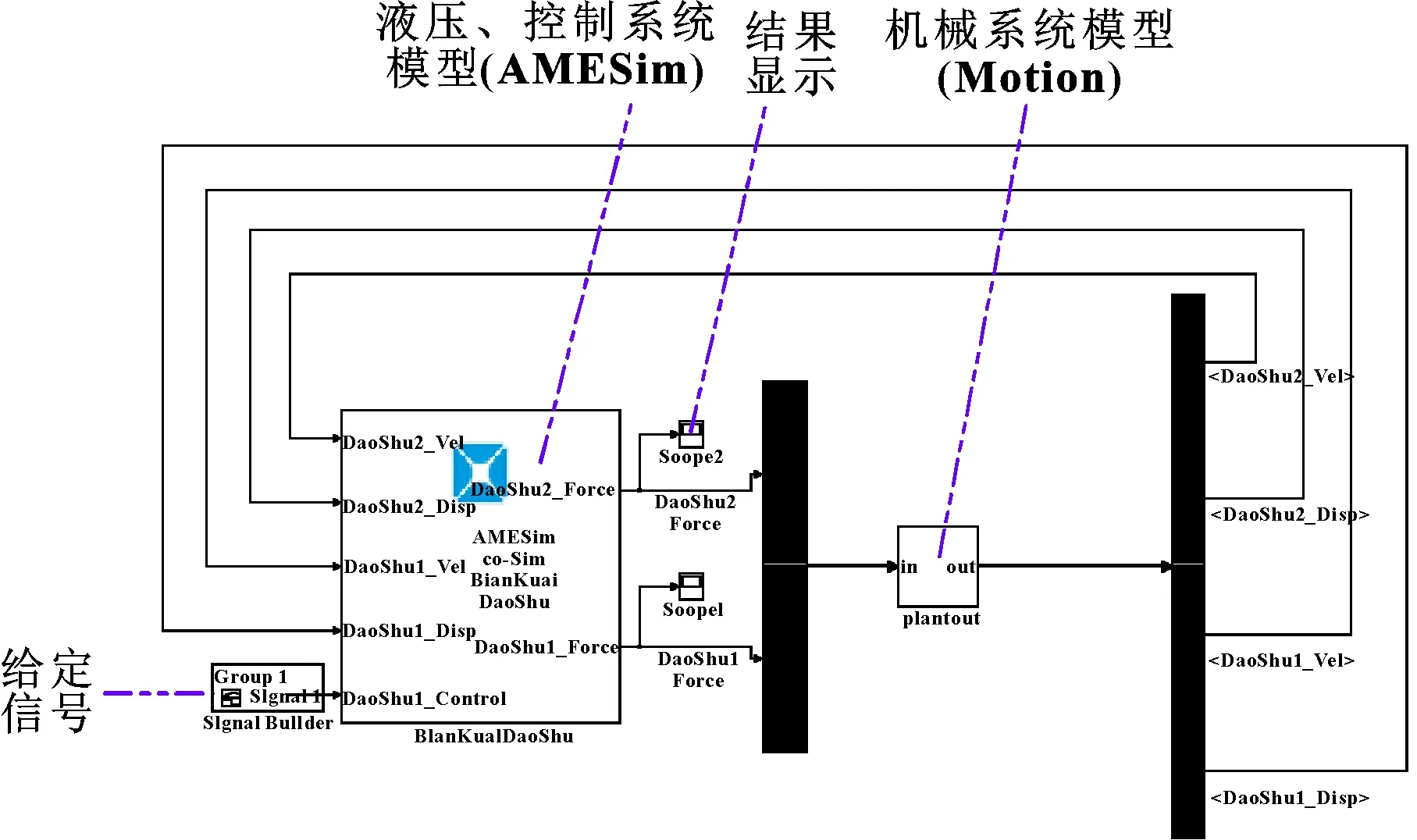

利用Motion/plantout模块提供的与MATLAB/Simulink软件的接口,可以实现动力学模型与其他模型的联合仿真。利用AMESim提供的与MATLAB/Simulink软件的接口,可以实现液压模型与其他模型的联合仿真。

在MATLAB/Simulink中建立阀控给定信号、后处理显示模块等。在Simulink集成仿真环境中按对应的接口变量关系连接液压模型和机械动力学模型,组成联合仿真模型,如图5所示。

图5 机电液系统联合仿真模型

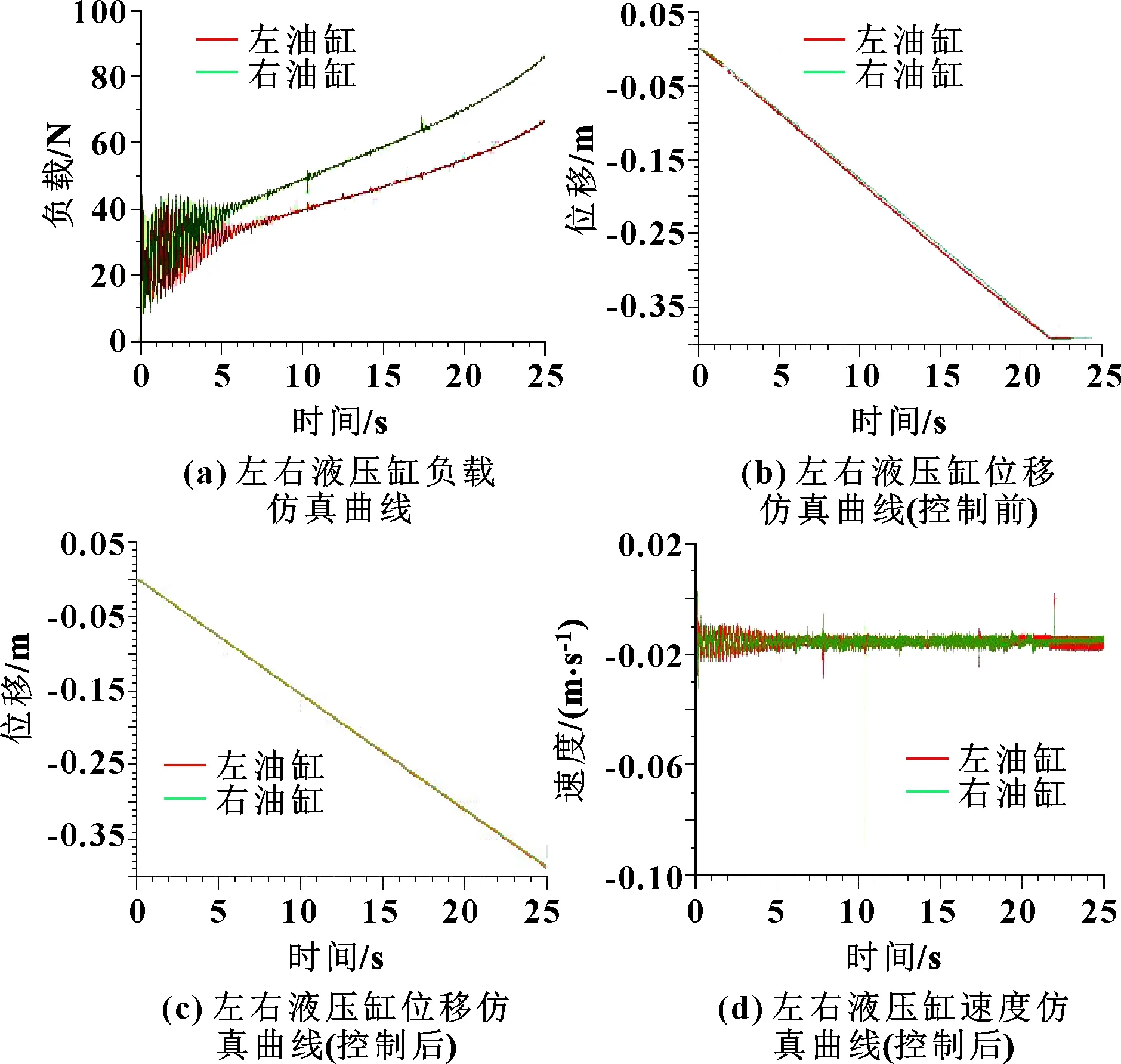

2.2 天线举升同步控制仿真

在MATLAB/Simulink中运行机电液系统联合仿真模型,时间设置为25 s。因天线举升与倒伏为相反过程,现以举升过程为例对系统进行同步控制仿真,在Simulink/Scope中观察并输出左右油缸运动位移等仿真结果曲线。同时,应用Motion动力学模型可生成三维仿真动画,左右液压缸的位移、速度等仿真结果如图6所示。

图6 机电液系统仿真曲线

可以看出:在0~5 s内,油缸运行速度波动较大,后期趋于稳定;两油缸偏载约11%;采取控制措施前,两油缸的最大位移差约为5 mm,采用补油控制后,左右油缸运动速度响应时间约为0.2 s,二者位移达到预期的同步效果,位移差最大为0.6 mm,同步误差小于0.12%。

3 天线举升同步控制试验

为对上述同步控制系统仿真研究的相关结论进行验证,根据系统原理搭建实物平台进行试验,为后续类似系统的研制提供参考。

3.1 试验系统搭建

该试验主要依托某雷达天线阵面举升装置,在此基础上搭建试验系统,主要包括在天线阵面上配置偏载、在油路系统中加装补油阀组、在控制系统中安装位移传感器,并进行反馈控制。完成以上配置及连接,最终搭建的试验系统如图7所示。

图7 举升同步控制试验系统

3.2 试验结果

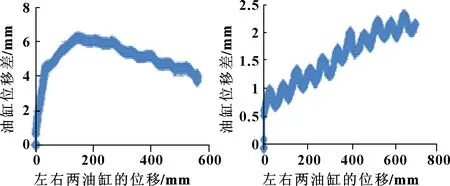

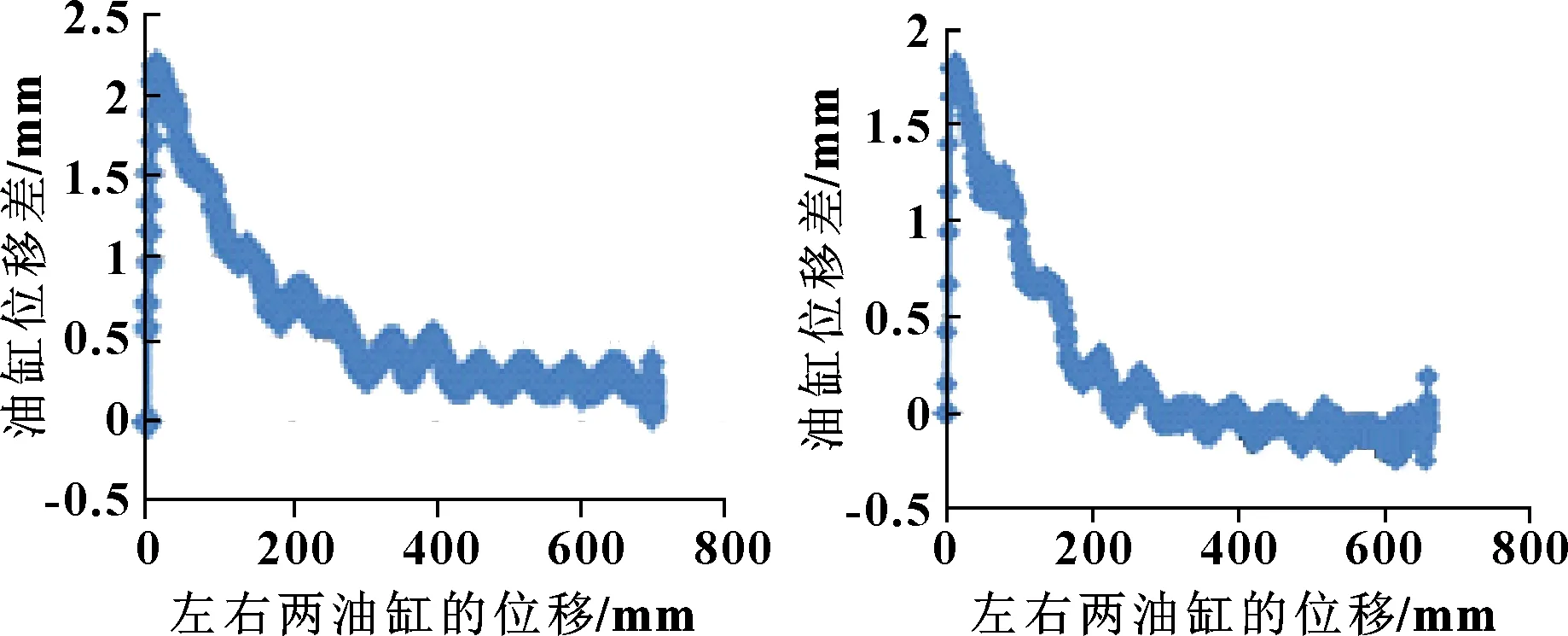

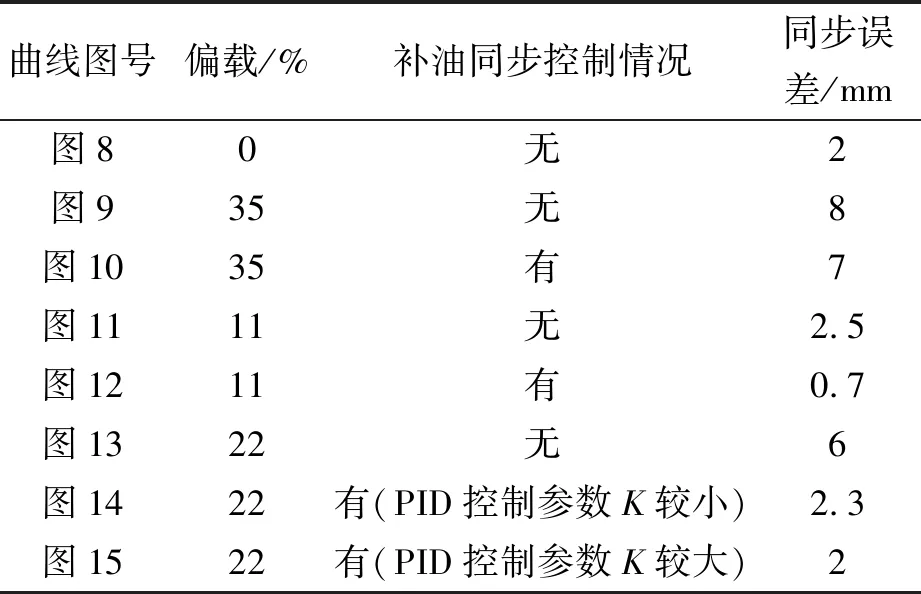

试验结果如图8—图15所示,试验数据汇总如表1所示。

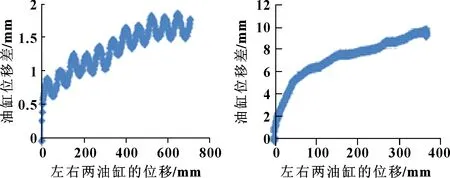

图8所示某雷达第一轮样机原始状态,即没有施加模拟偏载和补油同步控制措施时的试验结果。可以看出:原始状态天线刚度较好,两油缸均载,同步误差最大约为2 mm。

图9所示施加模拟偏载(设置背压10 MPa,两油缸偏载35%)、无补油同步控制措施时的试验结果。可以看出:两油缸同步误差大于8 mm,且呈逐渐增大趋势。

图8 试验曲线(无偏载) 图9 试验曲线(偏载35%+无补油控制)

图10所示为施加模拟偏载(背压10 MPa,两油缸偏载35%)、增加补油同步控制措施时的试验结果。可以看出:两油缸同步误差最大约为7 mm。

图11所示施加模拟偏载(背压2 MPa,两油缸偏载11%)、无补油同步控制措施时的试验结果。可以看出:两油缸同步误差最大约为2.5 mm,且呈逐渐增大趋势。

图10 试验曲线(偏载35%+补油控制) 图11 试验曲线(小偏载11%+无补油控制)

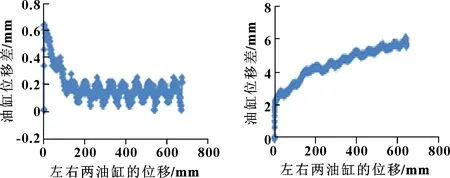

图12所示施加模拟偏载(背压2 MPa,两油缸偏载11%)、增加补油同步控制措施时的试验结果。可以看出:两油缸同步误差最大为0.7 mm,且呈逐渐减小趋势。

图13所示为施加模拟偏载(背压4 MPa,两油缸偏载22%)、无补油同步控制措施时的试验结果。可以看出:两油缸同步误差最大约为6 mm,且呈逐渐增大趋势。

图12 试验曲线(小偏载11%+补油控制) 图13 同步试验曲线(偏载22%+无补油控制)

图14所示施加模拟偏载(背压4 MPa,两油缸偏载22%)、增加补油同步控制(PID控制器参数较小,取值为0.24)时的试验结果。可以看出:两油缸同步误差最大约为2.3 mm,且呈逐渐减小趋势。

图14 试验曲线(偏载22%+补油控制,PID控制参数K较小) 图15 试验曲线(偏载22%+补油控制,PID控制参数K较大)

图15所示施加模拟偏载(背压4 MPa,两油缸偏载22%)、增加补油同步控制措施(PID控制器参数较大,取值为1.36)时的试验结果。可以看出:两油缸同步误差最大为1.8 mm,且呈逐渐减小趋势。试验数据汇总如表1所示。

表1 试验数据汇总

通过以上曲线及数据可以看出:

(1)两油缸无偏载且无补油控制时,同步误差为2 mm,表明天线刚度较好,此时不需增加同步控制;

(2)两油缸偏载35%、无补油控制时,同步误差为8 mm,加入补油控制后同步误差最大为7 mm,表明两油缸偏载不能过大,否则同步效果较差;

(3)两油缸偏载11%,无补油控制时,同步误差为2.5 mm,加入补油控制后同步误差最大为0.7 mm,表明两油缸偏载较小时控制精度较高,同步误差可控制在1 mm内;

(4)两油缸偏载22%,无补油控制时,同步误差为6 mm,加入补油控制后同步误差最大为2 mm(PID控制参数较大),表明两油缸偏载较大时可以通过补油控制使同步误差小于2 mm。

当阵面偏载不大于11%时,可采用补油控制使同步误差控制在1 mm以内,此时两油缸主流量误差小,不易引起阵面振颤,天线运动较平稳。

4 结束语

(1)通过对雷达天线举升双油缸液压驱动采用分流/集流+比例补油同步控制模式,使双油缸的主流量保证大致同步,并根据位置反馈的同步误差情况进行小流量补油,同步控制精度较高,并且补油频率低,可以保证阵面运动平稳;

(2)通过对液压及控制部分AMESim单独建模、Motion中机构建模,结合软件接口在MATLAB/Simulink集成仿真环境中完成同步举升机电液系统联合建模与仿真,仿真结果表明同步控制误差小于2 mm,同步控制精度优于2 mm;

(3)根据同步举升控制系统原理,搭建试验平台进行试验验证,试验结果与仿真分析结果基本一致。