圆锥面圆截线路径的多变量喷涂轨迹优化

于永庆,曾 勇

(1.盐城工学院机械工程学院,江苏 盐城 224051;2.江苏大学机械工程学院,江苏 镇江 212013)

1 引言

自喷涂机器人问世以来,就显示出相对于传统手工喷涂的巨大优越性,国内外学者针对相关喷涂技术也展开了一系列的研究,并取得了丰硕的研究成果[1-2]。但面向复杂曲面的机器人喷涂轨迹规划一直是喷涂机器人技术研究的热点和难点[3]。文献[4-6]针对船舶曲面喷涂的涂层均匀度优化问题,建立了以喷涂速率、喷涂高度和轨迹间距为优化参数的多变量喷涂轨迹优化方法,获得较好的喷涂效果,但并未讨论喷枪沿圆弧轨迹动态喷涂的涂层厚度建模方法。文献[7-8]针对圆锥面涂层均匀度优化问题,提出了一种基于圆锥母线的喷涂轨迹优化方法,通过优化轨迹上的喷涂速率和喷涂高度获得了较好的喷涂效果,但受限于喷涂高度的可变范围,该方法在圆锥面顶端处难以适用。虽然文献[9]针对圆锥面上母线喷涂轨迹存在的弊端,提出了一种圆截线喷涂轨迹规划方法,但尚未详细给出喷枪沿圆弧轨迹动态喷涂的涂层厚度模型,研究还不够全面。

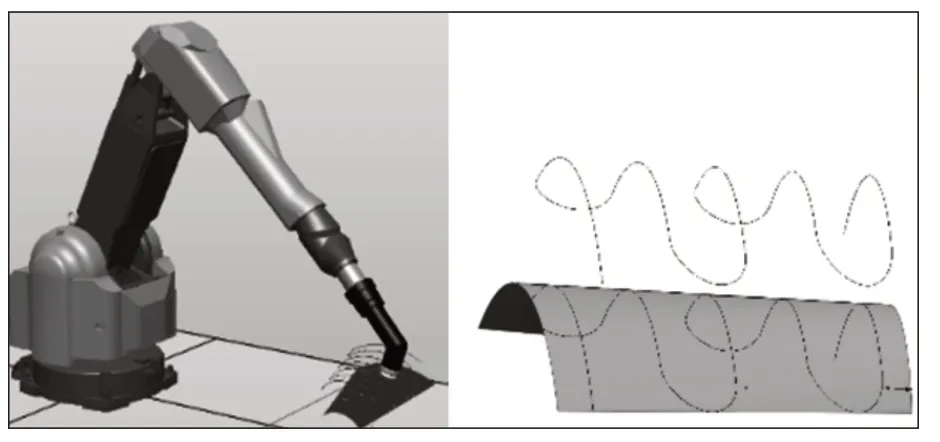

这里针对圆锥面喷涂的涂层均匀度优化问题,首先给出一种等间距的圆截线喷涂路径生成方法,基于抛物线静态喷涂模型,建立喷枪沿圆弧轨迹动态喷涂的涂层厚度分布模型,并建立优化目标函数对喷涂轨迹上的喷涂速率和喷涂高度进行优化求解,最后在Robotstudio软件中进行仿真实验验证所提方法的有效性和可行性。

2 静态喷涂模型

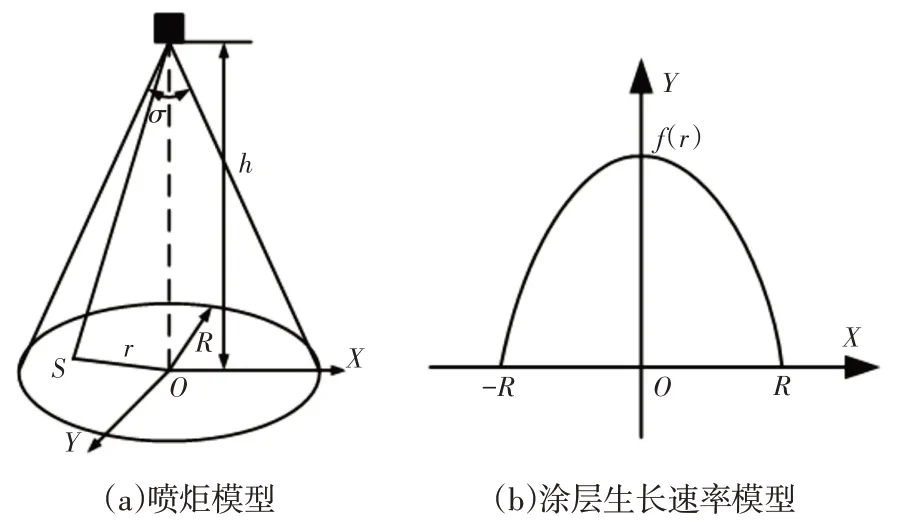

根据喷涂工件表面的特征这里选取抛物线模型[10],基于该静态垂直喷涂模型,可将喷枪的喷涂高度h考虑为可变参数,如图1所示,可由微分几何理论建立喷幅范围内的涂层生长速率模型:

图1 喷炬模型和涂层生长速率模型Fig.1 Torch Model and Coating Growth Rate Model

式中:R=h*tan(),R—平面上喷涂半径;A—常量;h—喷涂高度;α—喷炬张角。

3 喷枪空间路径生成方法

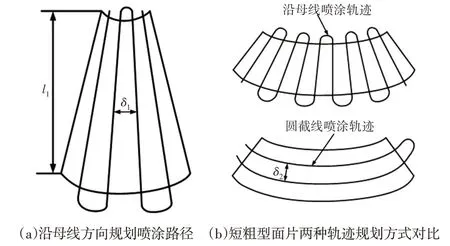

圆锥面片喷涂轨迹规划方式主要有两种:一种是沿着母线的直线轨迹,另一种是垂直于圆锥轴线的圆截线轨迹。对于沿着母线的直线轨迹,文献[8]已运用喷枪3D模型对此问题进行求解,这里不再阐述。用垂直于轴线的圆截线规划圆锥面上的喷涂轨迹,该轨迹两侧涂层厚度分布上侧厚、下侧薄,且轨迹平滑符合喷涂机器人的运动特性。

3.1 两种轨迹规划方式比较

由于生成的沿母线的直线喷涂轨迹,其喷涂高度h是在许用范围内[hmin,hmax]呈单调变化,所以只能在喷涂高度h许用范围内的区域进行喷涂,当圆锥面高度l1较大时,喷枪移动到圆锥面顶端时,此时的高度h可能会超出许用范围,导致涂层厚度均匀性变差,如图2(a)所示。对于如图2(b)所示的短粗型圆锥面,沿母线规划喷涂轨迹,喷枪转弯次数过多会增加喷涂时间,在喷涂流量一定的前提下也会导致涂料的浪费,也会降低喷涂效率;而沿圆截线规划喷涂轨迹可以有效规避掉沿母线规划喷涂路径的两个弊端,在单一喷涂轨迹上喷涂高度是不变的,可大幅度的提高喷涂效率和涂料的利用率。

图2 两种喷涂轨迹生成方法比较Fig.2 Comparison of Two Spray Path Generation Methods

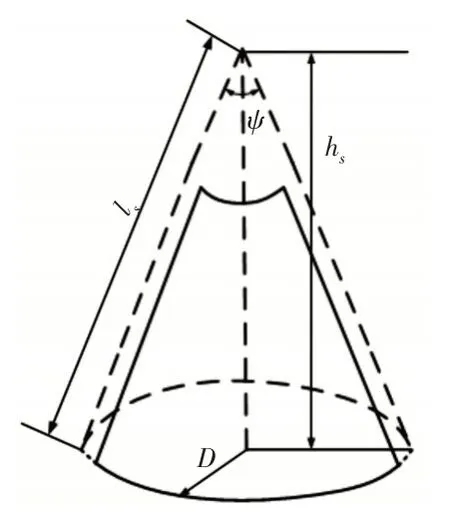

3.2 沿圆截线喷涂路径规划

为简化圆锥面上规划喷涂轨迹的复杂程度,可先将圆锥面拟合成一个完整的圆锥体,并使圆锥体将圆锥面包络在内,如图3所示。拟合得到的圆锥体的几何参数有底面圆弧半径D、底面扇形夹角ψ和圆锥高度hs。

图3 面片拟合为完整圆锥体Fig.3 Patch Fit to Full Cone

则圆锥体母线长:lS=

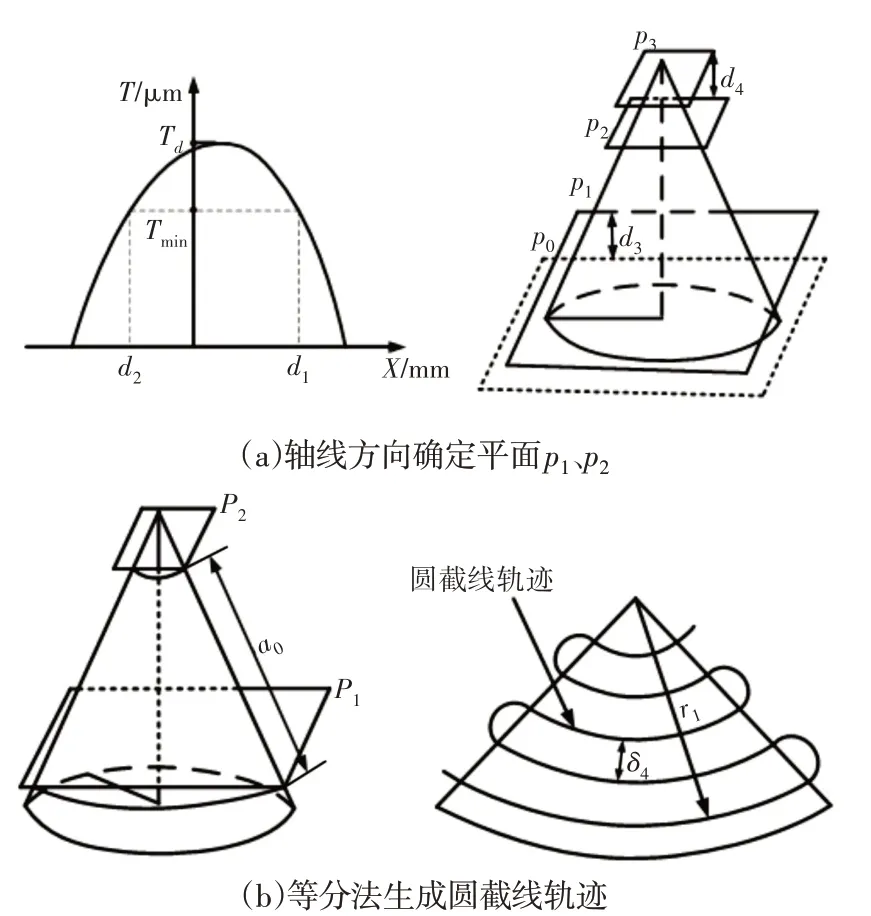

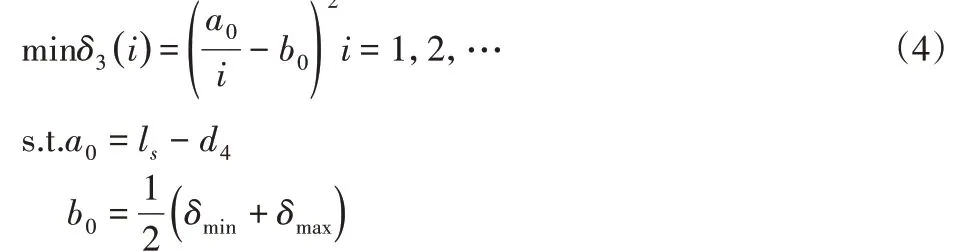

如图4(a)所示,在对圆锥体进行切割之前首先需要确定平面p1、p2的位置。以圆锥体底面所在平面为p0,垂直于圆锥体轴线且过其顶点的平面为p3;以满足最小涂层厚度值为要求,沿喷涂轨迹曲率半径方向获得喷涂轨迹到允许的最小涂层厚度位置点的距离d1、d2;p0沿着圆锥体轴线方向向上平移距离d3既得平面p1,同理将p3向下平移距离d4得平面p1。最后对剩余母线长进行n等分。

图4 生成圆截线喷枪轨迹Fig.4 Generate the Gun Track of the Circle Section Line

为确保n等分后的间距δ4∈[δmin,δmax],取等分后相邻圆截线间距与b0差的平方值最小作为目标函数。

等分结束后利用一系列平行平面与圆锥面求取截交线,这些生成的截面线即为喷枪中心空间轨迹在圆锥面上的投影,将各截面线首尾以切圆弧桥接即可得到圆锥面上的喷枪轨迹。由于在喷涂过程中,喷枪中心(TCP)垂直于圆锥面上喷涂轨迹中任意一点所在的切平面,用单位法向量n表示,且每段轨迹上的喷涂方向保持不变,故根据工件表面的法向量可以获得喷枪的实际喷涂点位置与方向,具体,如图4(b)所示。对各截面线沿法向偏置到一定高度,进行路径桥接,从而构成圆锥面上完整的喷枪空间圆弧线轨迹。

4 喷涂轨迹优化

由于圆锥面上曲率随着母线单调变化,为了便于分析圆锥面上涂层厚度的叠加和喷枪轨迹优化目标函数的建立,可将圆截线轨迹看成断开的螺旋线线段,喷枪的一条空间轨迹可定义为喷枪经过的一系列点的集合。为了保证喷涂区域内涂层厚度的均匀性,需要对喷枪速率v、喷涂高度h优化,喷枪沿圆截线轨迹喷涂时,在圆锥面上形成的涂料覆盖范围投影到平面上是一椭圆形,根据喷涂工艺要求,喷枪沿曲线的切线方向运动,即喷枪椭圆模型的长轴方向与曲线的切线方向一致,短轴方向与曲线的法线一致,且喷枪在每一段轨迹上是匀速的,即喷枪沿曲线方向的线速度大小不变。

通常情况下,对于生成的圆截线喷涂轨迹,喷枪沿轨迹运行过程中截面圆半径是变化的,所以喷涂模型也是变化的,优化的路径参数也是变化的。

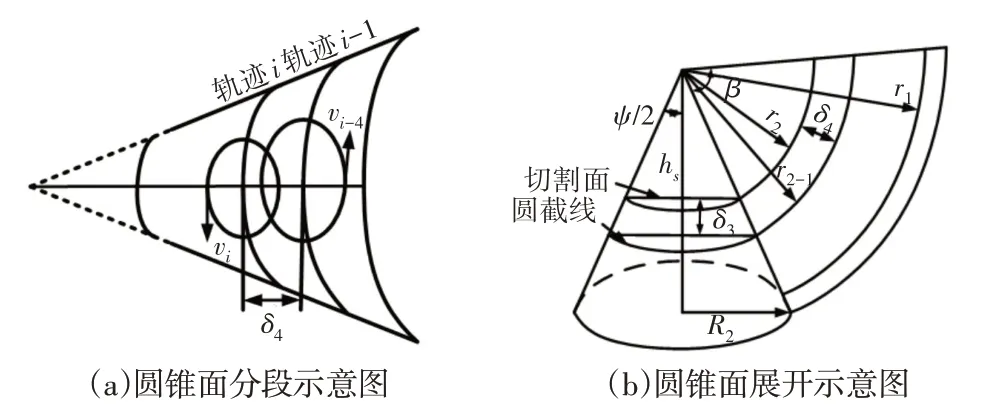

为了降低问题的复杂性,这里将喷涂轨迹分割为n段,相邻两段路径之间的距离δ4,并设定每段轨迹上的喷涂速率恒定,具体,如图5(a)所示。因此在优化喷涂参数时可具体分析第i段路径和前一段路径上涂层厚度的叠加情况,此时喷枪速率为vi-1和vi,喷涂半径为Ri-1和Ri。为计算第i段轨迹所在圆半径,可将圆锥面展开成一扇形面,在扇形面上进行计算,如图5(b)所示。

图5 圆锥面分段和展开示意图Fig.5 Section and Expansion Diagram of Conical Surface

其中,

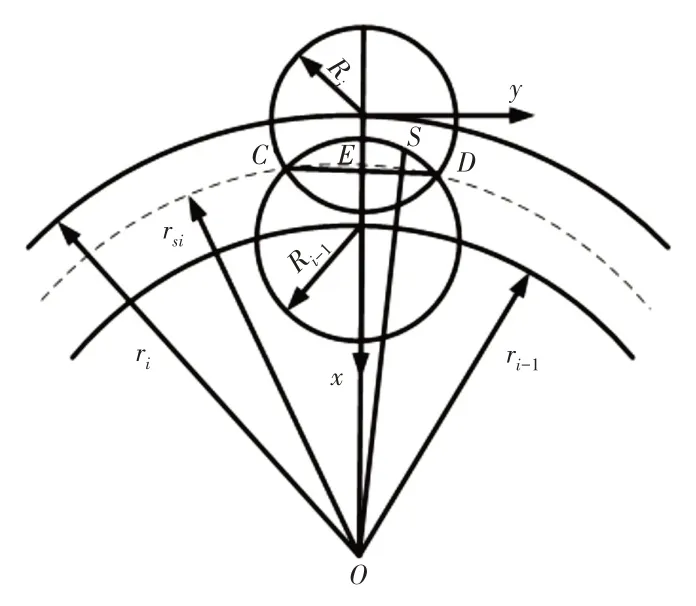

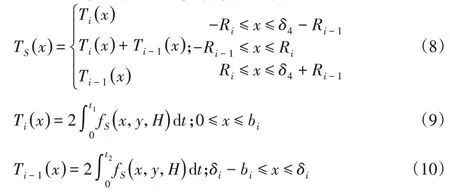

根据图6所示,当喷枪沿圆弧路径轨迹动态喷涂时,喷枪速率方向为圆弧路径的切线方向,喷枪在圆弧路径轨迹上的动态喷涂速率为v,喷枪在扫掠过喷幅范围内任意一点S上的喷涂速率为vS,点S所在圆弧的曲率半径为rS,以圆弧路径曲率半径方向为x轴,喷枪速率方向为y轴建立直角坐标系,O点为喷枪中心的投影点,其中lCD表示点S被喷枪扫掠过的弧长,基于式(1),通过对时间t求积分,则S点的涂层厚度为:

图6 任意一段圆弧轨迹动态喷涂Fig.6 Dynamic Spraying of Any Arc Trace

其中,第i条轨迹点S上的喷涂速率和坐标值为:

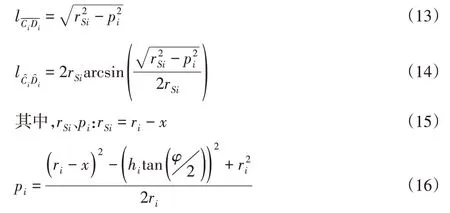

第i条轨迹点S所经历的弦长及弧长分别是:

第i条轨迹点S所经历的喷涂时间为:

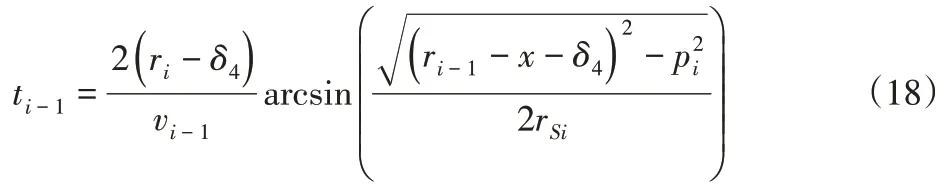

同理可得到第i-1条轨迹上点S所经历的喷涂时间为:

式中:Ti-1(x)和Ti(x)—喷涂时两相邻轨迹上S点的涂层厚度;ti-1和ti—两相邻喷涂轨迹上喷枪在S点喷涂时间的一半;t—喷枪从C点运动到点D的时间。vSi—喷枪所在圆弧处切向速率,喷枪沿圆截线曲线轨迹匀速运动时的切向速率vi=ωri,其中ω表示喷枪沿曲线轨迹运动的角速度。因此,圆锥面上涂层厚度除了与喷枪位置和轨迹间距相关外,还与喷枪运动角速度有关。

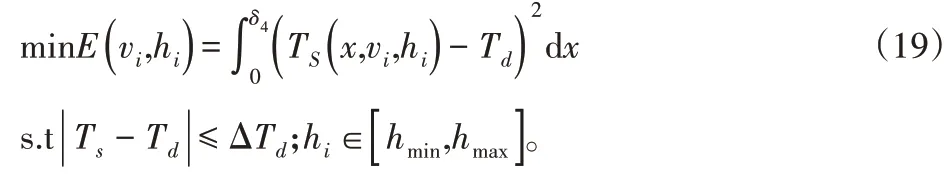

为了使喷涂区域内的涂层厚度尽可能均匀,取S点的实际涂层厚度与理想涂层厚度间的方差最小为优化目标函数:

式中:ΔTd—允许的涂层厚度偏差。

对上式带约束的多变量优化目标函数,可采用模式搜索法进行求解,得到各目标函数参数的优化值。

5 仿真试验

设理想涂层厚度Td=50μm,允许的涂层厚度误差ΔTd=10μm,喷枪到工件表面的距离h许用范围为[161.2,200]mm,喷枪喷射张角φ=28.07°,喷枪喷出的圆锥形涂料底面半径R的许用范围为[40.1,50.0]mm,通过平板上的喷涂实验数据得到涂层累积速率为f(r)=(R2-r2)/10(μm/s),优化平板上的喷枪轨迹间距范围为[50.0,60.9]mm。设拟合后圆锥面底面圆半径D=240mm,高hs=180mm,计算可得ls=300mm,d1=19.7mm,a0=280.3mm,b0=55.45mm,m=5,δ4=56.06。根据本文提出的喷涂路径生成方法,在RobotStudio软件中利用C++进行编程,得到喷涂空间路径,每段圆弧轨迹半径r1=280.3,r2=224.24,r3=168.18,r4=112.12,r5=56.06,如图7所示。

图7 圆锥面喷涂空间路径仿真Fig.7 Simulation of Spray Space Path of Conical Surface

以离圆锥面底面边界最近的圆弧线为种子曲线,设定沿该段圆弧喷涂时的喷枪参数,h=200mm,R=50.0mm,并依次优化其他轨迹。根据式(16)优化后得到喷涂参数,如表1所示。圆锥面片沿任意母线方向优化后的涂层厚度分布,如图8(a)所示。

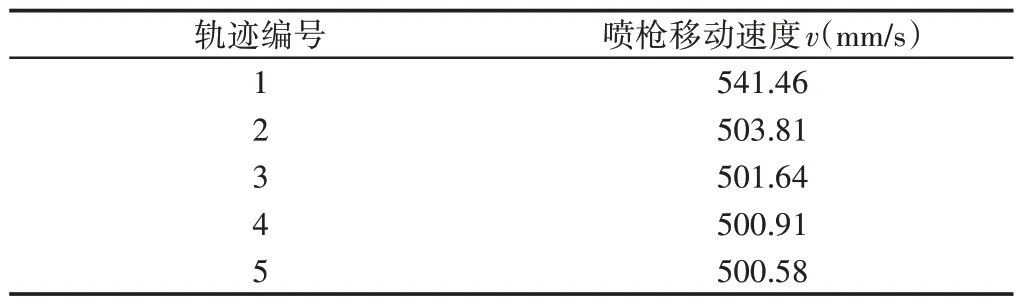

表1 优化喷涂速度和喷涂高度参数表Tab.1 Parameter Table of Optimized Spraying Speed and Spraying Height

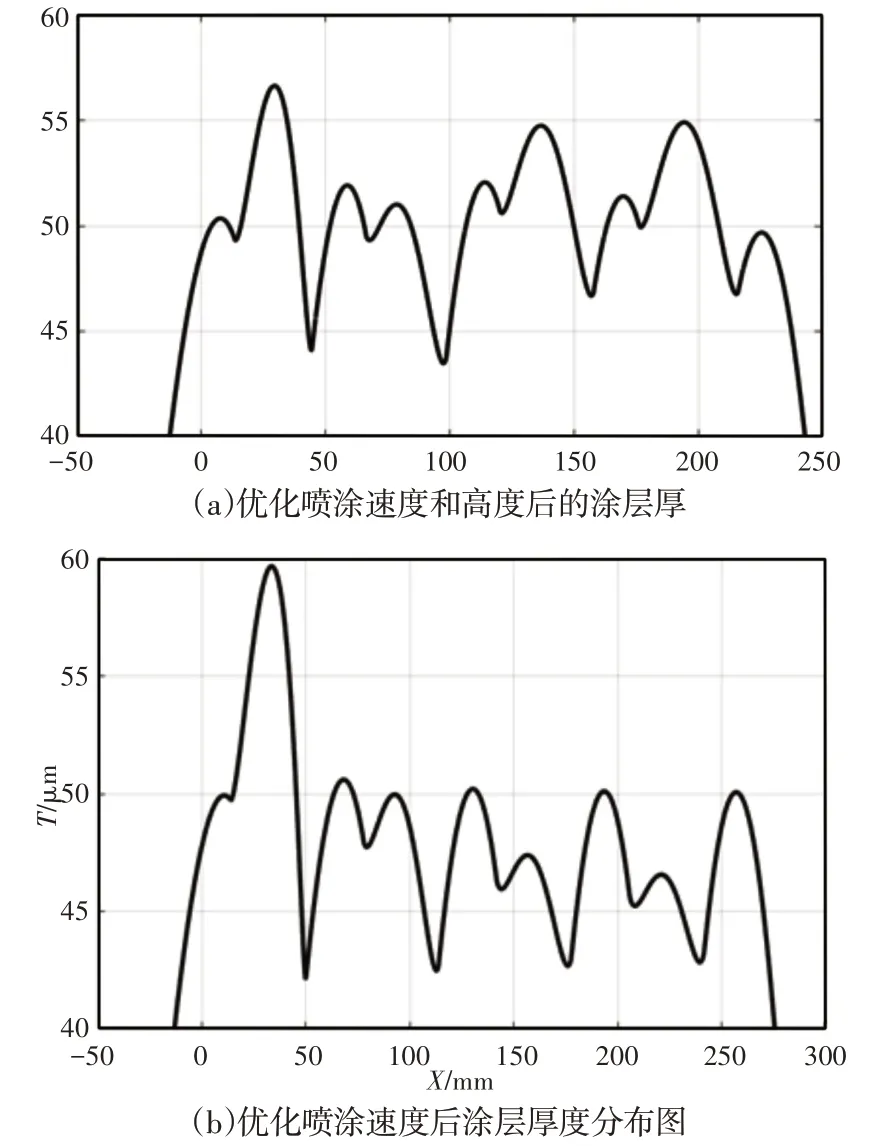

此时最大和最小涂层厚度分别为56.12μm和42.17μm;同时以半径R=50mm只优化喷涂速度为对照进行另一组喷涂试验,优化后的喷涂速率,如表2所示。沿任意母线方向涂层厚度分布,如图8(b)所示。此时最大和最小涂层厚度分别为59.72μm 和41.93μm。

表2 优化喷涂速度参数表Tab.2 Parameter Table of Optimized Spraying Speed

图8 沿任意母线方向的涂层厚度分布图Fig.8 Coating Thickness Distribution Along Any Bus Direction

由图8可以看出,同时优化喷枪移动速度和喷涂高度涂层厚度均匀度要明显好于只优化喷涂速度。仿真试验验证了该喷枪数学模型和圆弧线轨迹生成方法的可行性和正确性。

6 结论

这里针对沿圆截线规划圆锥面片时的轨迹优化问题,基于喷枪静态喷涂抛物线分布模型,建立圆截线喷涂路径生成方法,并通过建立目标函数优化得到喷涂速率和喷涂高度值,仿真结果表明:

(1)这里提出的基于圆截线路径的喷涂轨迹优化方法的有效性和有效性。

(2)相比于仅优化喷涂速度的单变量喷涂轨迹优化,同时优化喷涂速度和喷涂高度的多变量喷涂轨迹优化获得喷涂效果更好。