导电胶粘接可伐载体的仿真模拟分析

李 政,孔令磊,姬 峰,张鹏哲,胡 科

(1.中国航天科工集团第二研究院二十五所,北京 100854;2.空装驻北京地区第一军事代表室,北京 100854)

引言

混合微电子模块是航天电子封装产品的重要部分之一,通常会遇到严苛的工作环境,如辐射、水氧,盐雾,因此需要对其进行相关工序以保证产品长期服役的可靠性[1-2]。目前,电子封装产品常用的材料有导电胶、锡铅焊料两种。其中,导电胶作为一种固化后具备粘接强度和导电性能的绿色环保材料,与锡铅焊料具有以下优点:(1) 粘接设备成本低且操作简单;(2) 无铅具有很好的环保性能;(3) 可与不同材质的基板进行连接;(4) 粘接温度较低(150 ℃~180℃);(5) 具有高密度、低间距的连接性能;(6) 不需要再流过程,对芯片和基板影响较小;(7) 电路连接的同时也起到填充材料的保护、防腐等作用,广泛地运用在微电子封装批量生产中[3-4]。

导电胶的优点固然较多,但也存在一些不足。如:由于导电粒子电阻率比较高,工作过程中会产生很高的焦耳热,导电性能比较差,在温度和湿度循环下容易出现分层失效的现象;连接后的接触电阻在湿热情况下稳定性不高;凸点和焊区上导电粒子数不均匀分布会产生每条电路不相同电阻数值的现象;粘接时胶体一定的固化时间影响了产品型号大规模生产的速度,所以随着导电胶的多种场景中应用,在恶劣环境、大批量下的可靠性问题随之变得愈发突出[5-6],所以深入研究导电胶粘接可靠性更为至关重要。

1 三维模型的建立

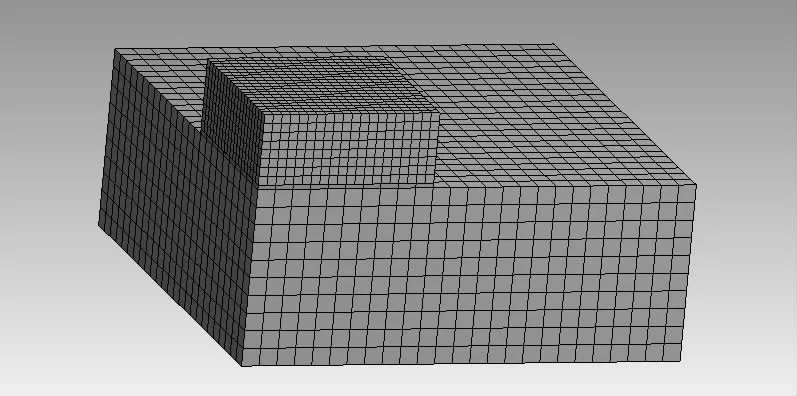

本研究为研究交变载荷加载条件下,导电胶与不同尺寸载板粘接面处产生的热应力分布,在LD31 铝合金腔体内建立了H20E 型导电胶粘接可伐载板的三维模型,并通过仿真软件Workbench 建立数值模拟模型,见图1。

图1 三维仿真模型示意图

模型从上到下依次为可伐载体、导电胶、铝合金底块。其中可伐载体的横截面分别为四种不同长度的正方形,导电胶粘接胶层厚度设定为50 μm,铝合金为边长20 mm 的正方形。

由于三维模型本身具有对称性,考虑到有限元运算的简易性,故取整体结构的1/4 简化处理进行研究。建立结构简化模型后,其中可伐载板和铝板通过导电胶粘接,具体尺寸见表1。为简化计算模型,各部分均看作弹性模量随温度不相关的线性材料,热力学性能参数,见表2。

表1 模型几何尺寸参数

表2 热力学性能参数

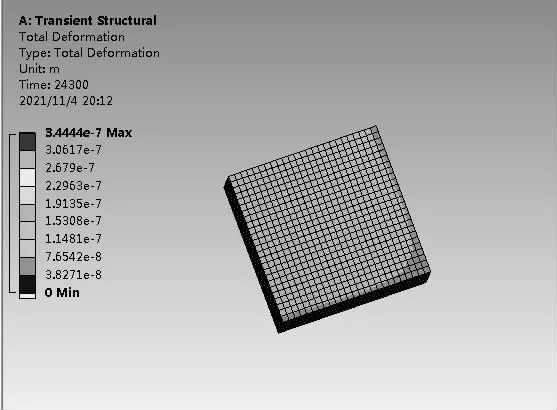

为了消除有限元仿真过程中采用自由网格划分形式带来的奇异性,现采用Body Sizing 的命令设置对可伐载体粘接模型各个部分进行网格划分。其中可伐载体、H20E 导电胶、铝合金底块的单元尺寸分别设置为0.2 mm,0.1 mm,0.2 mm,并且将Behavior 设置为soft,此时可伐载体、导电胶、铝合金底块被划分为若干层高度从而消除了奇异性。有限元整体结构划分结束后其中一种可伐载体粘接模型的整体网格划分情况见图2,结果显示共划分有62 301 个节点,10 235 个单元。模型整体网格类型为六面体,较模型其它网格更为密集。

图2 可伐载体粘接模型整体网格划分示意图

为了保证计算结果的精确性和运算结果的合理性,现对三维模型的结构材料和工况做如下假定:忽略材料对温度传导的影响,默认温度分布均匀;忽略空洞等粘接缺陷,默认完美、均匀粘接;忽略热辐射、热交换的影响。

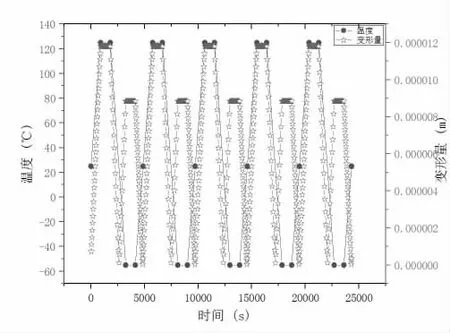

具体热循环周期示意图见图3。其交变温度范围为-55 ℃~125 ℃,循环周期为4 860 s,五个周期内温度循环完全一致,其中一个周期内的温度载荷随时间变化的具体表现为:空气温度从参考温度25 ℃以升温速率6.67 ℃/min 和升温时间900 s 上升到最高温度125 ℃,在最高温度保持900 s;然后以降温速率7.5 ℃/min 和降温时间1 400 s 下降到最低温度-55 ℃,在最低温度保持900 s;最后以升温速率6.67℃升温至温度25 ℃。为了保证仿真结果的可靠性,将每个循环周期划分为五个载荷步,并且每个载荷步设置为五个载荷子步,用以提高有限元计算的精度。同时,将铝合金底块固定,整体模型相互垂直的两侧面分别施加法向为0的位移约束。

图3 热循环周期示意图

图4 为经过温度循环后某一粘接模型的位移分布云图。由图可知,粘接面的位移边缘位置明显比中间位置变形量更大,最大值达到3.444e-7。图5 为此模型经历温度循环后变形量和温度随时间的变化情况,从图中可以看出随着温度变化,环境载荷也发生变化,且呈现处线性相关的现象,而当进入保温阶段后模型各处温度数值趋于稳定状态,因此变形量维持相对稳定的状态。并且相对于高保温阶段时,模型在低保温阶段中位移更低,大约减少1/3 的变形量。

图4 温度循环后某一粘接模型的位移分布云图

图5 温度循环后某一粘接模型变形量和温度随时间的变化情况

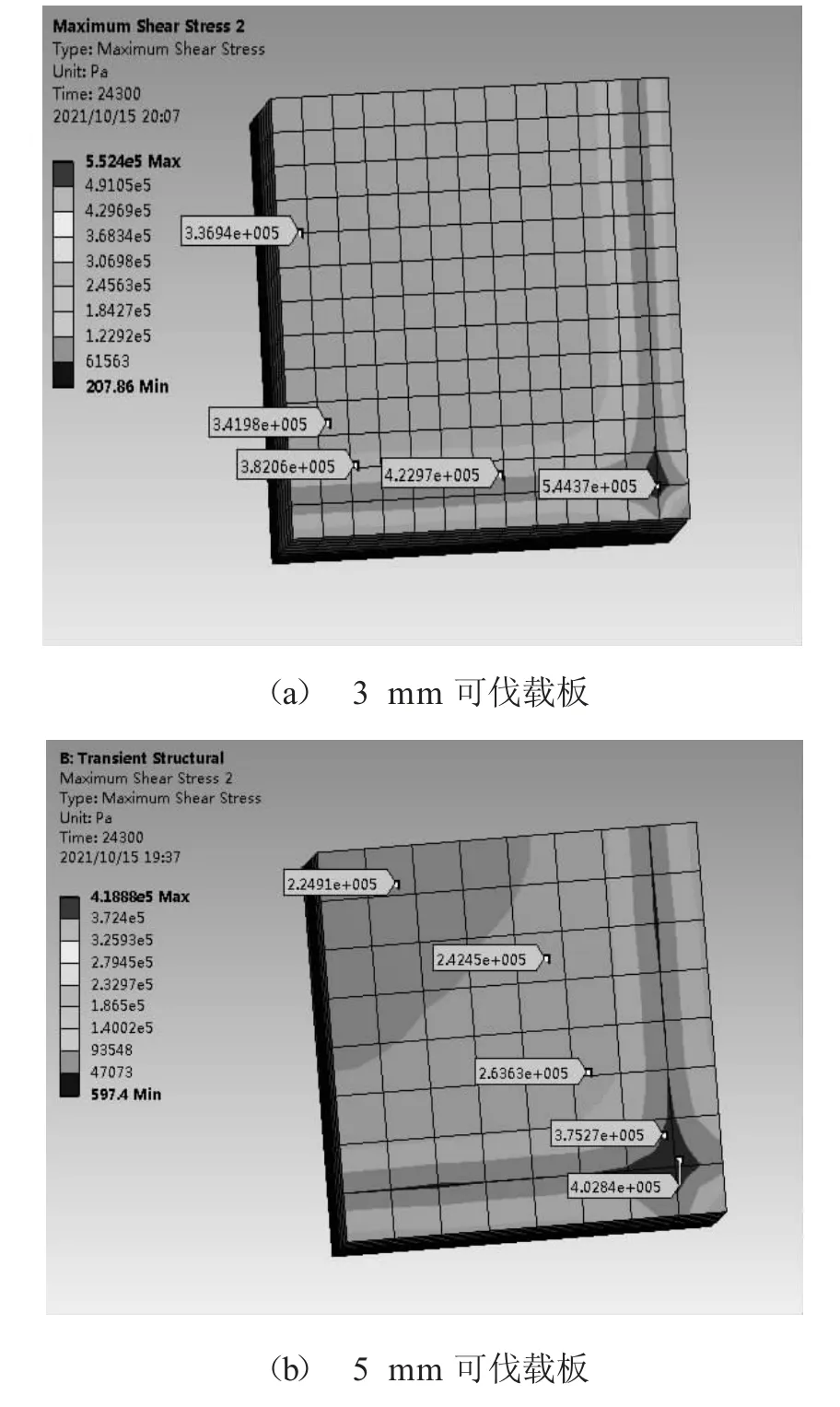

图6 为4 种不同尺寸粘接模型剪应力分布云图。由图可知,应力分布大体一致,从中间位置到边缘逐步变大。另外,在加载交变温度载荷的作用下,可伐载板和导电胶热膨胀系数差异较大,热量通过对流换热达到结构表面并逐渐向内部传递,结构内不同地方的温度差异显著升高,最终导致边缘位置处剪应力的数值较大,易在粘接边缘处形成开胶、分层等缺陷。

图6 四种不同尺寸粘接模型剪应力分布云图

图7 为经过-55 ℃~125 ℃或-60 ℃~145 ℃温度变化后不同尺寸可伐载体最大应力的变化曲线。由图可知,两种温度范围下最大剪应力的数值均随着可伐载体尺寸的增加而变大。与-55 ℃~125 ℃温度范围相比较,可伐载体经过-60 ℃~145 ℃温度变化后具有更大的最大应力数值,由此可见在更大的温度范围内可伐载体更容易出现粘接失效的现象,且相对于其他变化阶段,可伐载体尺寸由5 mm 到8 mm 变化时,最大剪应力的变化最为明显,最大应力数值增加了三倍左右。

图7 两种温度幅度下不同尺寸可伐载体最大应力变化曲线示意图

2 结论

本研究通过有限元仿真的方式,对不同载板尺寸以及不同温度幅度下可伐载体粘接模型进行模拟研究。得出结论如下:采用H20E 导电胶粘接可伐载体和铝板时,在温度变化范围一定时,可伐载体尺寸越大,粘接面边缘处应力越大,越容易出现开裂分层的现象;在载板尺寸一定时,温度变化范围越大,粘接面处应力越大,越容易出现粘接失效的现象。此外,温度载荷发生变化时,应力变形出现较大变化,温度载荷恒定时,应力变形达到稳定的状态。