数据驱动的柴油机后处理系统一致性的应用研究

孙 飞,胡 帅,吴 波,李小标,蔡 斌

1.宿州学院机械与电子工程学院,安徽宿州,234000;2.安徽江淮汽车集团股份有限公司,安徽合肥,230601;3.安徽车桥股份有限公司,安徽宿州,234000

随着环保要求的升级,国Ⅵ排放法规开始实施,满足国Ⅵ法规的柴油机后处理大规模投放市场。如何在生产和测试中快速检测和判断后处理系统的一致性一直是质量管控的难点[1]。为此众多学者投入该领域的研究中,如宗宣洁[2]设计了一种基于Adaboost-SVM的集成学习模型实时快速检测装置系统,改善车辆运行过程中对尾气检测的实时性和数据分析能力。付细平[3]基于尾气后处理的物理和化学模型,建立尾气后处理的数值计算模型,研究不同控制参数对尾气排放一致性的影响。石亚博[4]设计开发尾气催化转化器载体质量检测台,对载体生产一致性进行检测,为载体生产质量的改善指引了方向。周超宇[5]通过对单缸发动机燃烧过程进行CFD仿真,建立典型参数对柴油机排放一致性的影响规律,为柴油机后处理系统的研究提供一定的参考。刘胜吉等[6]通过燃烧过程模拟确定满足柴油机排放一致性的喷油器等零部件参数的公差范围。这些研究主要是通过引入学习算法、数值仿真和检测仪器对后处理系统参数进行观察,确定不同参数对后处理一致性和排放性能的影响。事实上,对生产准备环境下后处理样件的快速检测方法和与之相对应的排放性能一致性的研究较少。如何快速准确地对后处理样件进行检测和评判,确定后处理产品关键参数的极限偏差对排放性能的影响,是后处理系统生产检测一致性的重要判定依据。研究针对某2.0L柴油机国VI后处理系统进行分析,基于GT-POWER仿真软件对DOC(柴油机氧化催化转换器)、DPF(柴油机颗粒捕集器)、SCR(选择性催化还原装置)化学反应过程进行数值仿真,根据仿真结果建立后处理系统一致性控制参数数据库,并确定关键参数的权重等级。应用数据库制作下偏差样件进行排放试验测试,验证数据库中参数控制对排放性能一致性的影响。

1 系统建模及一致性数据库构建

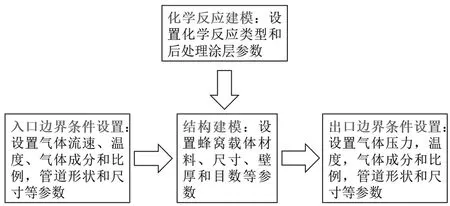

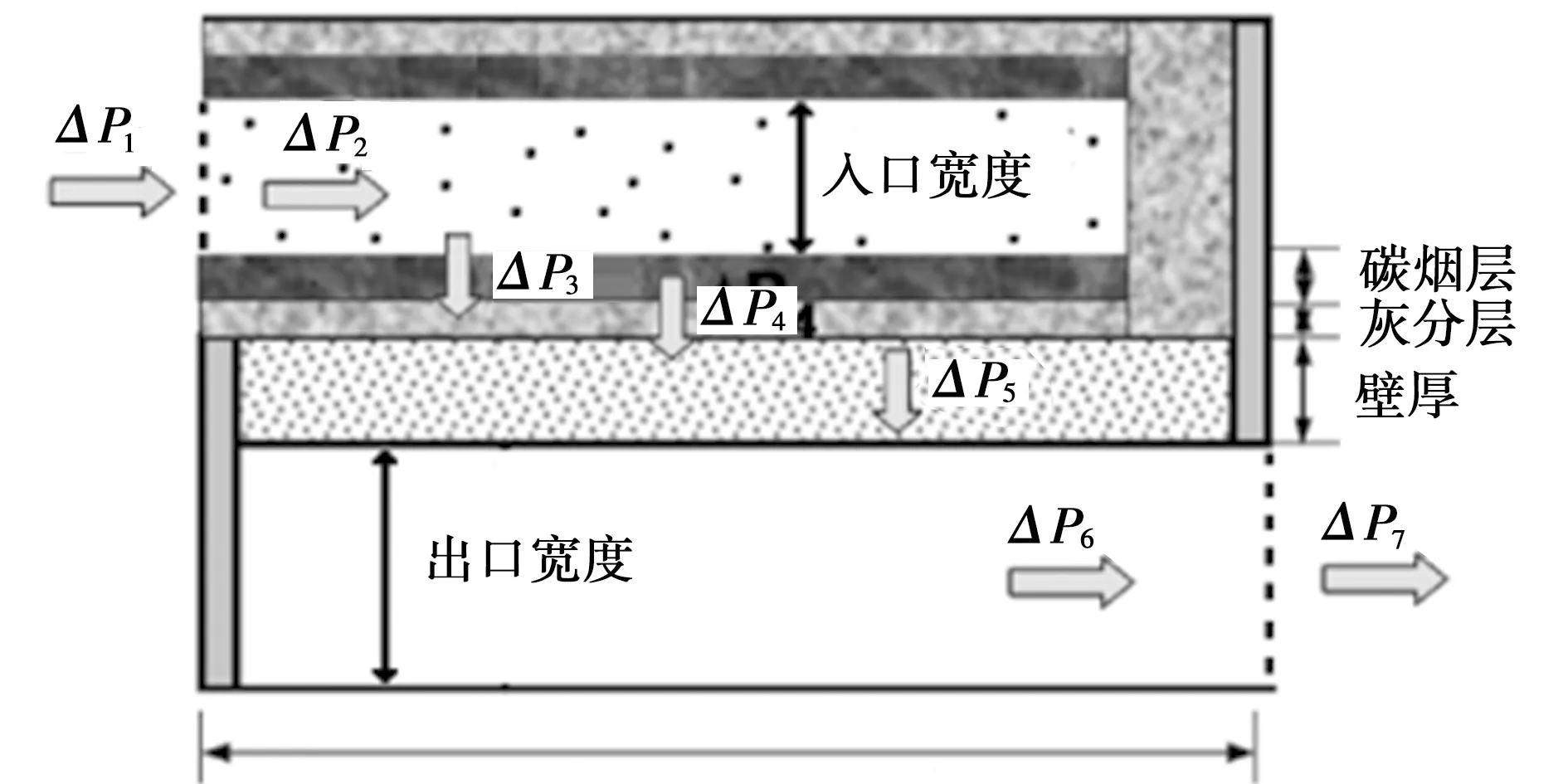

GT-POWER软件主要应用于发动机燃烧过程,换气过程和排放分析等领域。研究基于GT-POWER发动仿真分析的尾气后处理模块,通过控制尾气后处理系统各部件参数,模拟发动机尾气处理过程,并输出相关对比数据。GT-POWER建模仿真示意图如图1所示。仿真过程主要分为结构建模、化学反应建模和边界条件设置。结构建模主要功能是:建立后处理系统的外形尺寸,包括发动机尾气流通管道的形状尺寸,后处理载体材料、壁厚和目数等参数;化学反应建模主要功能是:建立尾气在后处理系统中转化的化学反应模型,涂层类型和活性等参数;边界条件设置是确定后处理系统运行过程中气体流量、温度、压力、组成成分和比例等参数。

图1 GT-POWER建模仿真示意图

1.1 DOC系统建模

1.1.1 模型假设条件

根据已知的DOC参数和化学反应动力模型,在GT-POWER上建模,为提高模型计算的精确性,降低制造误差对模型造成的影响,对系统提出以下假设:

(1)模型中所有参与化学反应的气体视为理想气体,符合理想气体的特性,各状态参数仅是温度T的函数;

(2)模拟废气流动为稳态流动;

(3)所有排气管道,封装等零部件均视为刚体,管道密封性良好;

(4)系统所处环境为恒温恒压,25 ℃,101.3 kPa,系统初始温度与外界环境保持一致。

1.1.2 化学反应模型

柴油机尾气排放的主要污染物是一氧化碳CO、碳氢化合物HC和氮氧化物NOx,废气中实际HC是复杂的。实际建模时对系统中的HC做出某些假设,使用30%~50%快速HC(C3H6丙烯)和50%~70%慢速HC(C13.5H23.6)用于柴油,以摩尔为单位[7]。DOC模型中主要进行的化学反应为CO、HC和NO的氧化反应记忆NO2的分解,具体如下:

2CO+O2→2CO2

(1)

2C3H6+9O2→6CO2+6H2O

(2)

C13.5H23.6+19.4O2→13.5CO2+11.8H2O

(3)

2NO+O2=2NO2

(4)

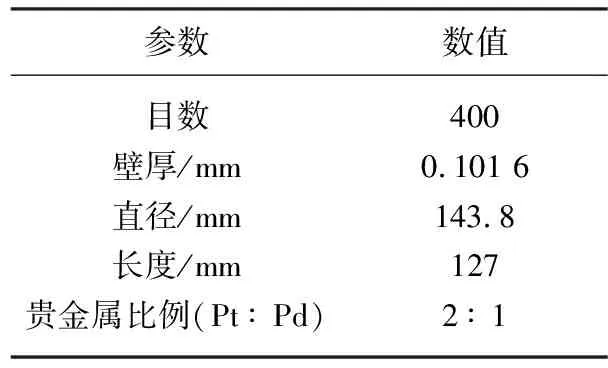

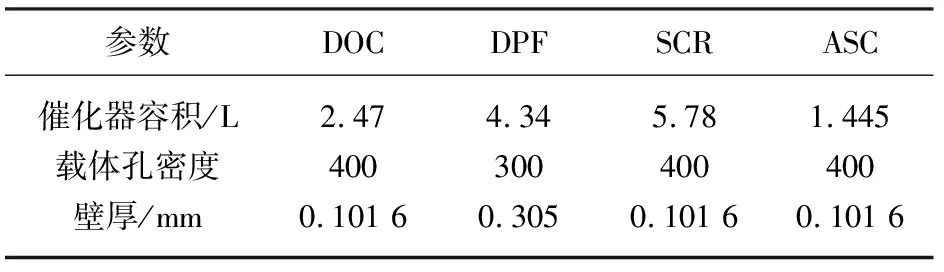

DOC的关键参数见表1所示,材料为堇青石。

表1 DOC参数

1.1.3 DOC一致性参数数据库及仿真结果对比

DOC的主要作用是:处理柴油机尾气污染物HC、CO,将其转化成CO2和水;氧化NO,为DPF的被动再生提供NO2;氧化燃油,为DPF的主动再生提供高温[8]。经过分析确定典型的关键参数及控制值如表2所示。

表2 DOC关键参数

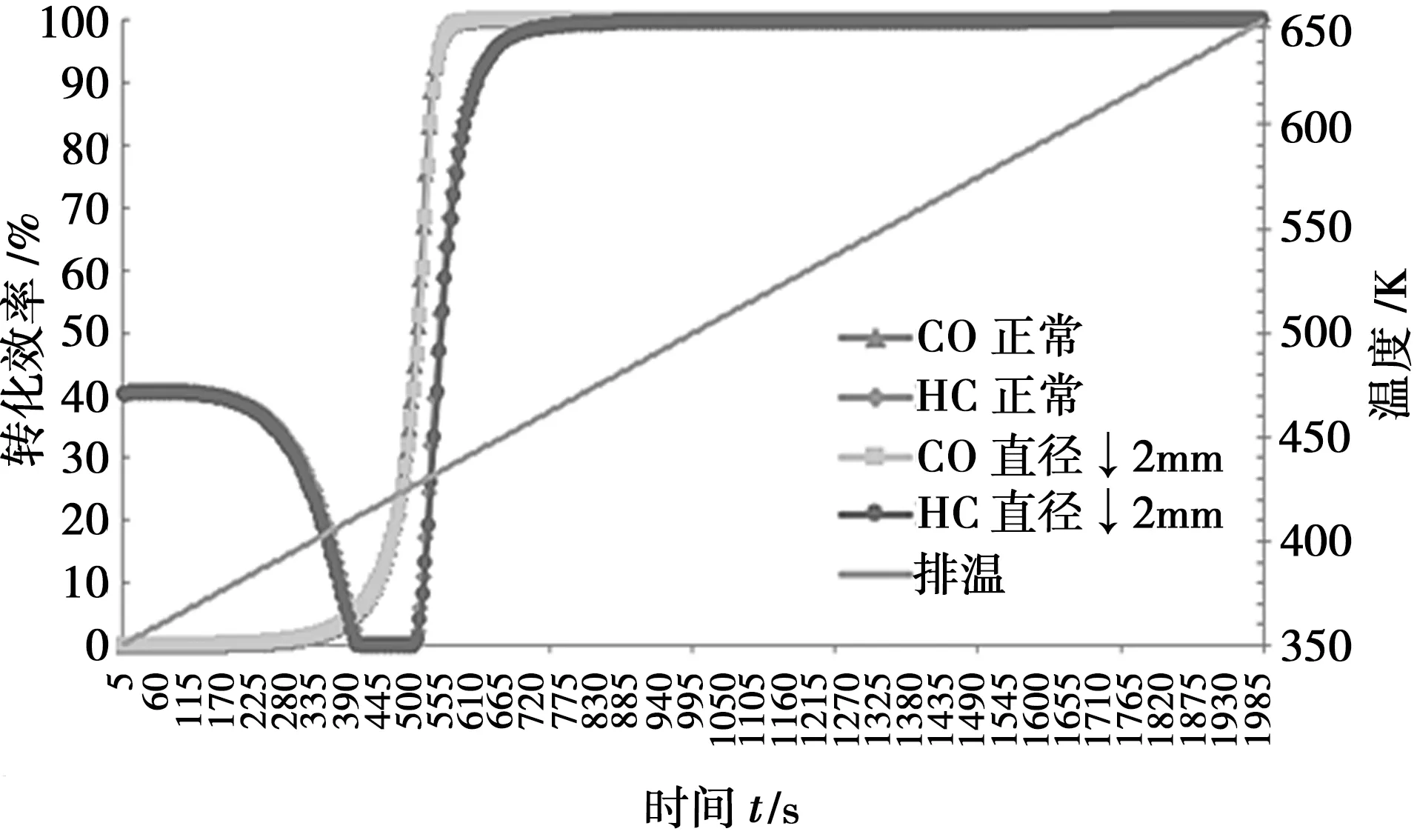

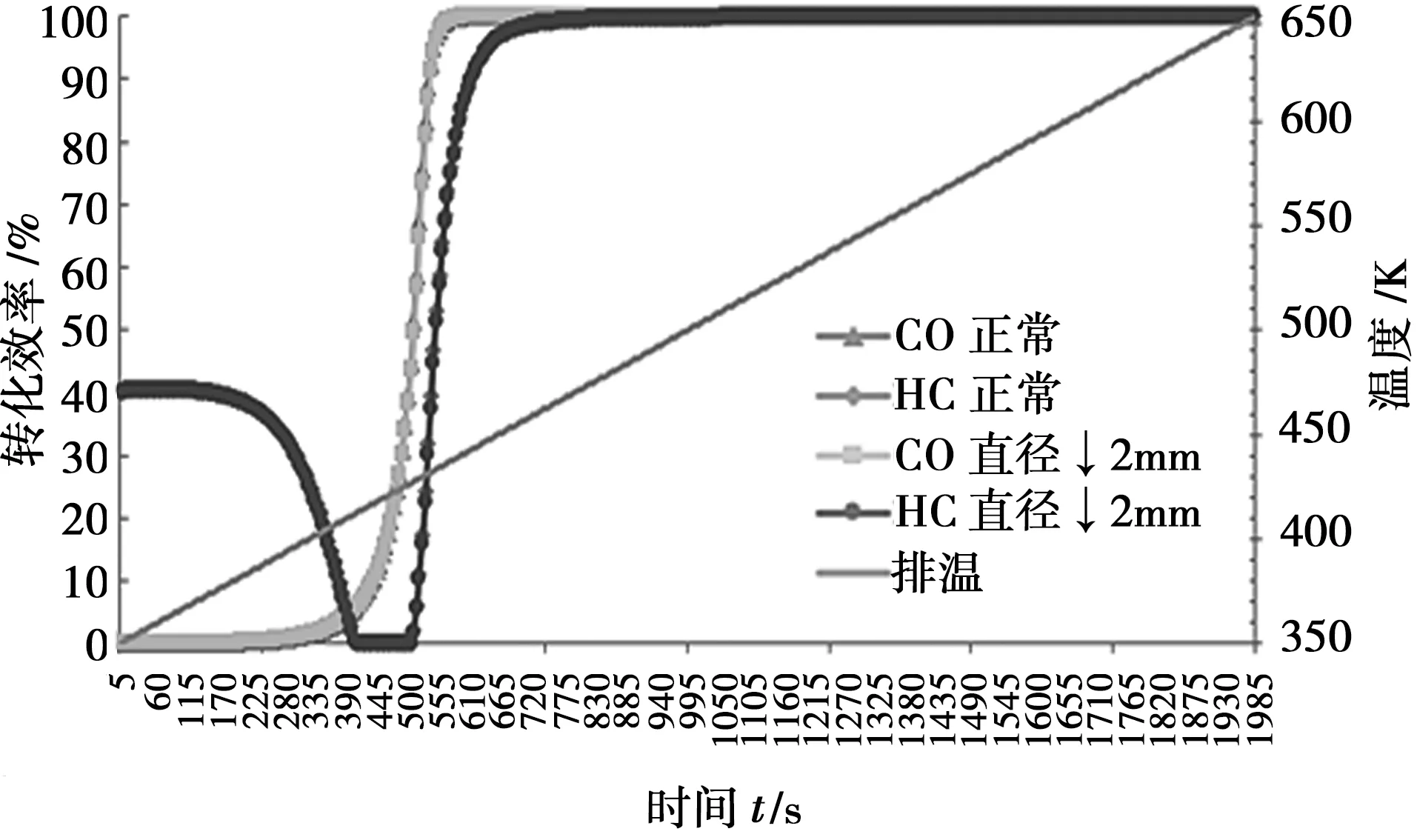

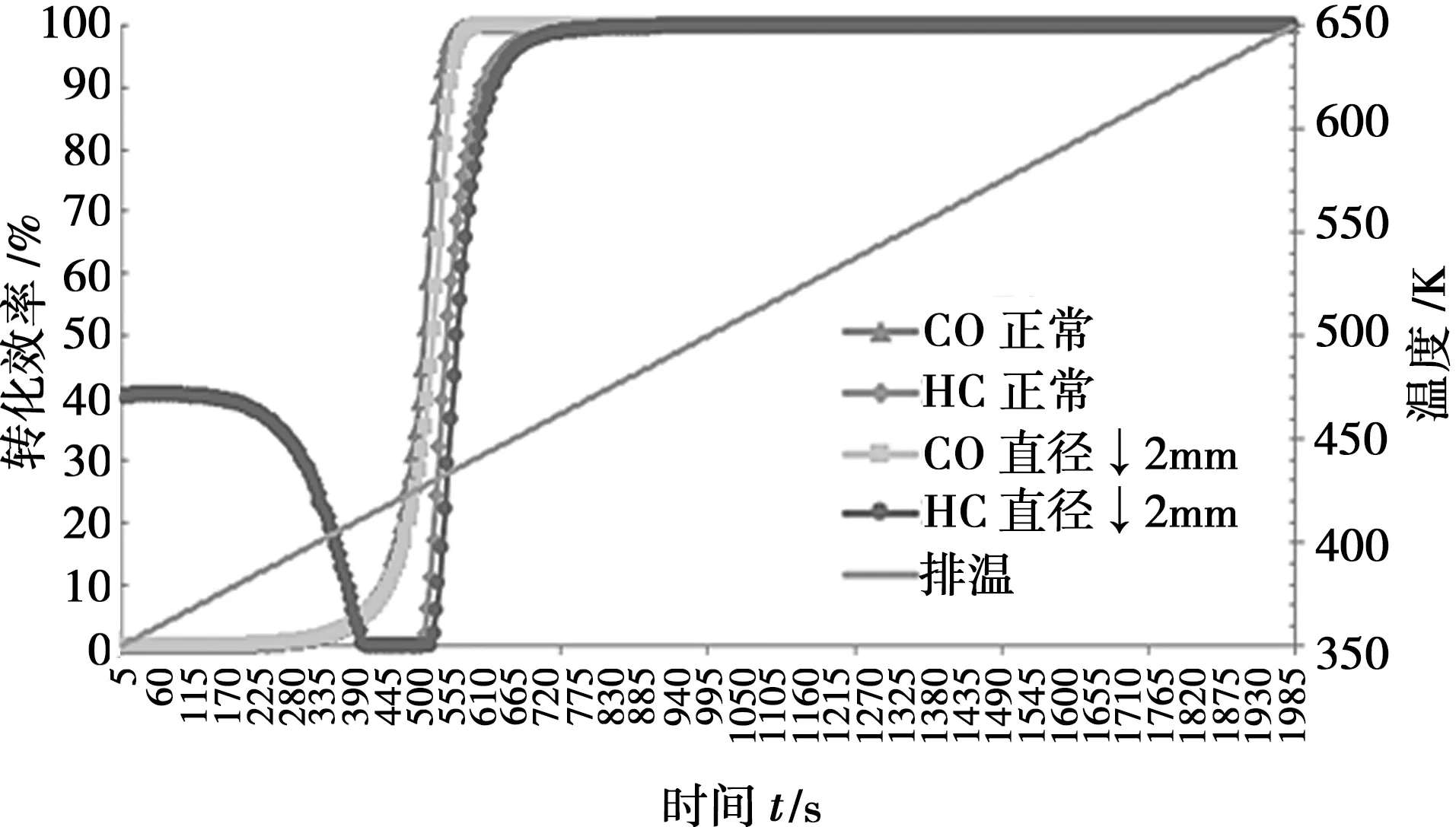

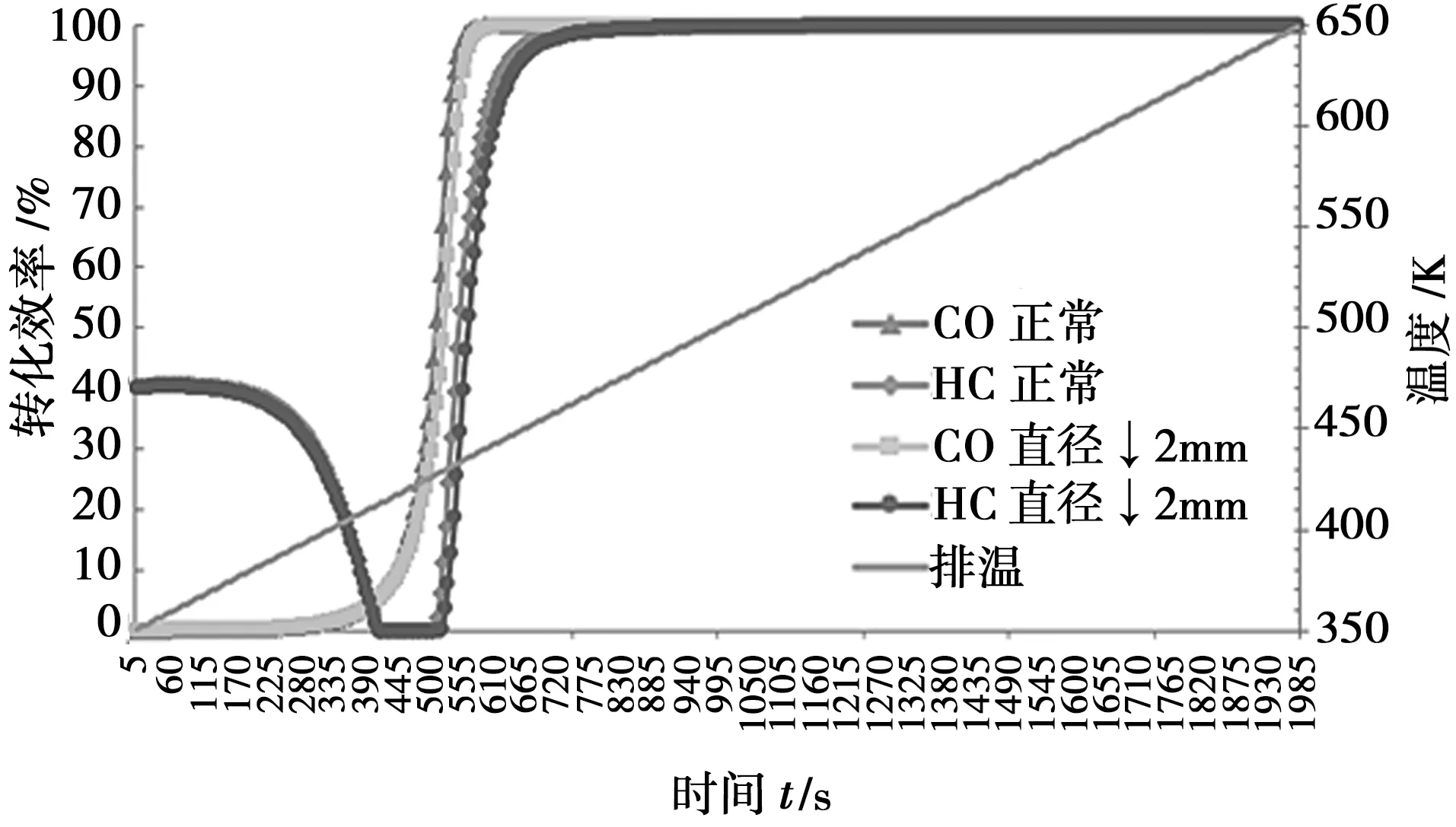

基于GT-POWER建立DOC一维模型对CO、HC的起燃温度进行模拟,调整表2中关键参数数据,选取下极限偏差值(载体壁厚取上极限偏差值)与正常值进行数值仿真对比,仿真结果如图2至图6所示,结果显示:(1)DOC直径和长度取下极限偏差值时起燃温度与正常相比基本无变化;(2)载体壁厚、目数和贵金属含量降低10%时,起燃温度明显上升,CO和HC的起燃温度均升高2 ℃左右。因此确定影响贵金属含量的参数,载体壁厚和目数的重要度等级为A,其余参数重要度等级为B,如表2中重要度等级划分。

图2 DOC直径减小2 mm仿真结果对比

图3 DOC长度减小1 mm仿真结果对比

图4 DOC贵金属含量降低10%仿真结果对比

图5 DOC目数降低10%仿真结果对比

图6 DOC壁厚升高10%仿真结果对比

1.2 DPF系统建模

1.2.1 模型假设条件

根据已知DPF参数和物理捕集和化学反应动力模型,在GT-POWER上建模,为了提高模型计算的精确性,降低制造误差对模型造成的影响,对DPF系统提出与DOC系统相同的假设条件。

1.2.2 DPF压降模型

DPF压力损失分为七个部分,如图7所示。新鲜干净的DPF压力损失主要集中在气流穿过孔道壁面的压力损失ΔP5;当开始捕集碳烟颗粒,压力损失主要集中在捕集的碳烟层造成的压力损失ΔP3。

图7 DPF压力损失

ΔP1=孔道的开孔造成的气流收缩的压力损失

ΔP2=进口孔道气流与壁面摩擦的压力损失

ΔP3=碳烟层造成的压力损失

ΔP4=灰分层造成的压力损失

ΔP5=气流穿过孔道壁面的压力损失

ΔP6=出口孔道气流与壁面摩擦的压力损失

ΔP7=气流扩散的压力损失

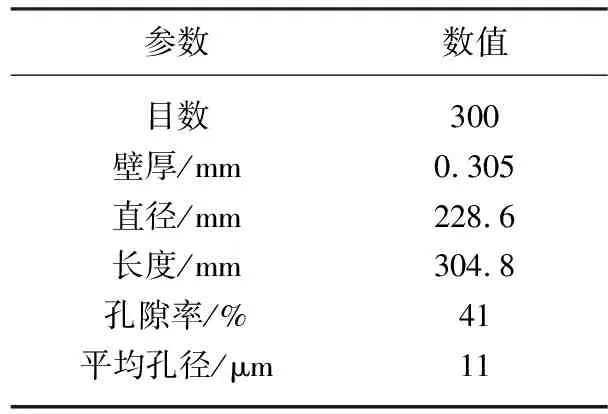

DPF载体的关键参数见表3所示,材料为堇青石。

表3 DPF载体关键参数

1.2.3 DPF关键参数数据库及仿真结果对比分析

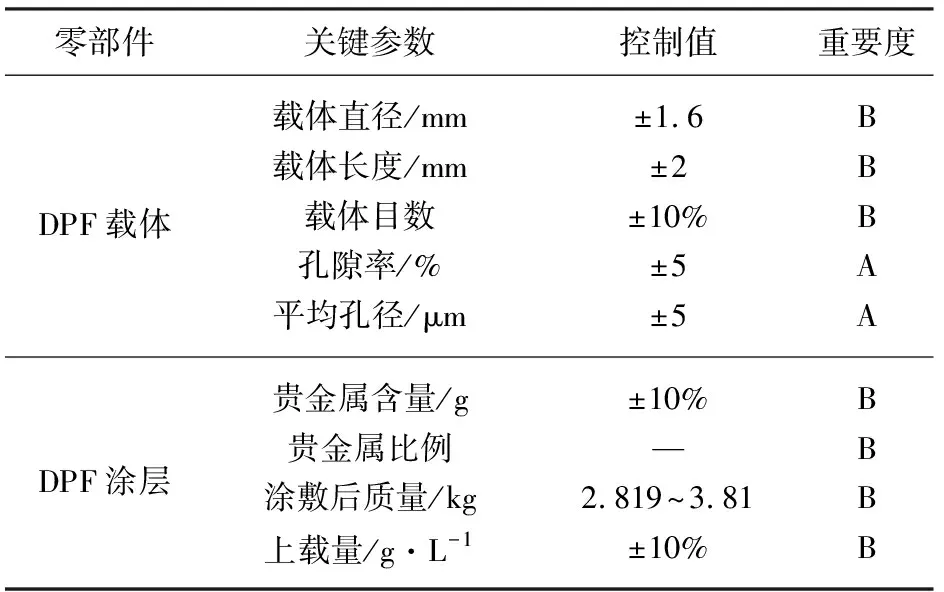

DPF组件的主要作用是收集碳烟颗粒,达到一定阈值后将其燃烧,完成DPF的再生。DPF载体主要作用是捕集碳烟颗粒,承载DPF涂层及浆料,增大提供化学反应接触面积;DPF涂层的主要作用是提高被动再生效率,降低主动再生的二次CO排放,增大反应接触面积,提高反应速率[9]。其中DPF载体为主要作用部件,直接影响最终PM和PN排放,因此DPF涂层关键参数的重要度等级均为B,DPF仿真模拟主要针对DPF载体的关键参数进行分析。经过系统分析确定典型的关键参数及控制值如表4所示。

表4 DPF关键参数

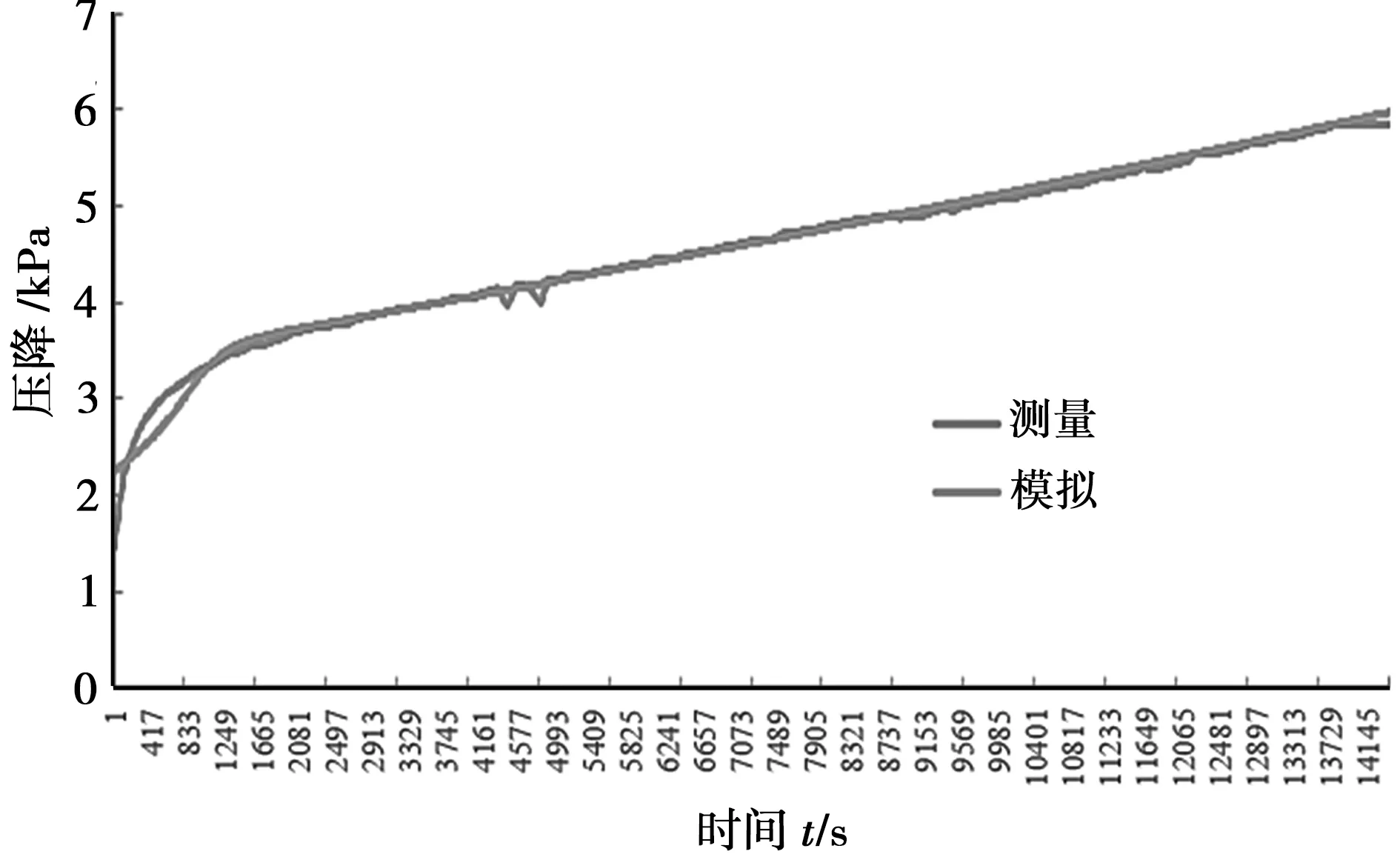

采用GT-POWER对DPF进行建模仿真,引入碳烟喷射模块,碳烟生成速度为0.004 231 5 g/s,模拟DPF累碳工况,对正常样件进行累碳仿真模拟,模拟数值与试验数值对比如图8所示。由图8可知,模型压降值与试验值基本吻合,模型符合工程实际。

图8 DPF压降模拟值与试验值对比

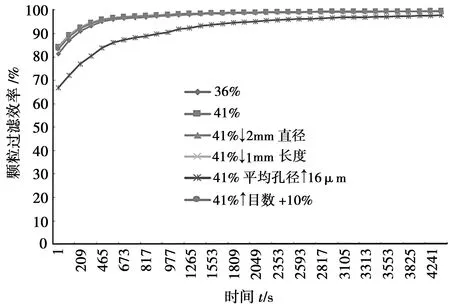

调整DPF载体关键参数数值,根据碳烟颗粒的过滤效率高低,对关键参数的重要度权重划分等级,具体结果如图9所示。

图9 DPF过滤效率对比

由图9可知:(1)降低孔隙率至36%并增大平均孔径至16 μm,均会降低初始累碳的过滤效率,分别为3%和17%;(2)降低载体直径2 mm,降低载体长度1 mm并增加载体目数10%,初始阶段过滤效率均降低1%以内。因此,孔隙率和平均孔径的重要度权重等级为A,直径、长度和目数的重要度权重等级为B,如表4所示。所有模拟对照组后期随累碳量增加,碳烟层成为主要过滤介质,过滤效率均达到99%以上。

1.3 SCR系统建模

1.3.1 模型假设条件

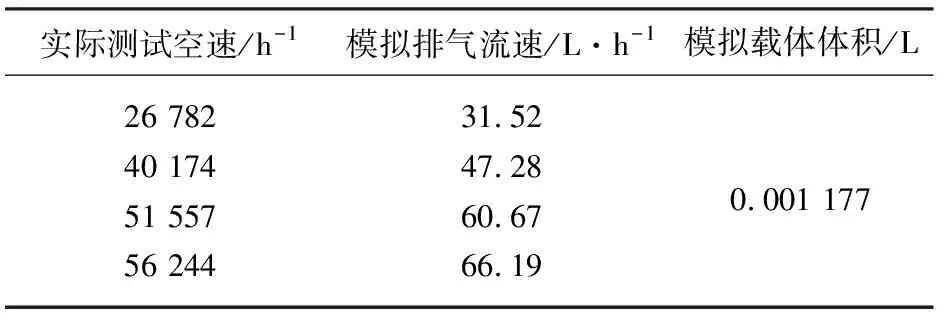

根据已知的SCR参数和化学反应动力模型,在GT-POWER上建模,为了提高模型计算的精确性,降低制造误差对模型造成的影响,符合与DOC相同假设条件的基础上对SCR系统提出附加假设条件:(1)假设尿素完全雾化,与尾气混合均匀;(2)仿真模拟抽取载体一部分截面进行,模拟空速与实际空速保持一致,具体见表5所示。

表5 实际空速与模拟排气流量

1.3.2 化学反应模型

SCR的整体反应机制包括非均相和均相反应。实验测试和仿真模拟采用的CHA铜基分子筛SCR。GT-POWER中SCR反应机制的创建非常灵活,因此可以轻松更改、添加或删除反应。典型的分子筛SCR的化学反应动力学主要包括快速SCR反应和标准SCR反应等,具体如下:

Z+NH3→ZNH3

(5)

(氨吸附反应,Z代表分子筛活性位点)

ZNH3→Z+NH3

(6)

(氨释放反应)

4ZNH3+3O2→2N2+6H2O+4Z

(7)

(NH3氧化反应[10])

4ZNH3+4NO+O2→4N2+6H2O+4Z

(8)

(标准SCR反应[11])

2NO+O2=2NO2

(9)

(NO氧化可逆反应)

2ZNH3+NO+NO2→2N2+3H2O+2Z

(10)

(快速SCR反应)

8ZNH3+6NO2→7N2+12H2O+8Z

(11)

(慢速SCR反应)

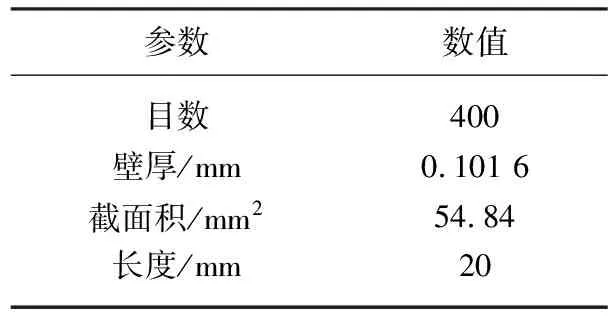

SCR载体的关键参数见表6所示,材料为堇青石。

表6 SCR关键参数

1.3.3 SCR关键参数数据库及仿真结果对比分析

SCR系统包括SCR载体、SCR涂层、SCR封装和尿素喷射系统。SCR载体主要作用是承载SCR涂层及浆料,增大提供化学反应接触面积;SCR涂层主要作用是还原NO和NO2,将NOx转化成N2[12]。

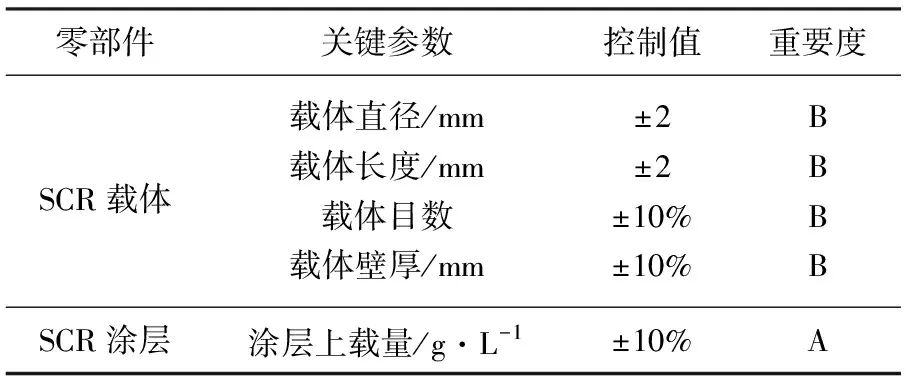

尿素喷射系统组件主要包括尿素泵、尿素喷嘴和尿素管。主要作用是提供精准、定量的尿素水溶液,保证尿素水溶液的喷射的雾化效果,提高SCR系统NOx的转化效率。其中尿素泵工作压力对喷射雾化效果影响显著,对NOx转化效率起至关重要的作用。而尿素喷嘴和尿素管对提高NOx转化效率不显著[13]。因此,经过分析确定典型的关键参数及控制值如下表7所示。

表7 SCR关键参数

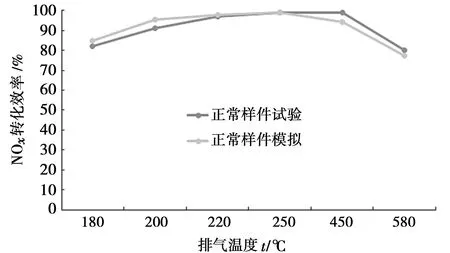

采用GT-POWER对SCR进行建模仿真,模拟SCR反应过程,对正常样件进行NOx还原仿真模拟。模拟数值与试验数值对比如图10所示。模型NOx转化效率与试验值基本吻合,误差在5%以内,模型符合工程实际。

图10 正常样件试验与模拟仿真NOx转化效率对比图

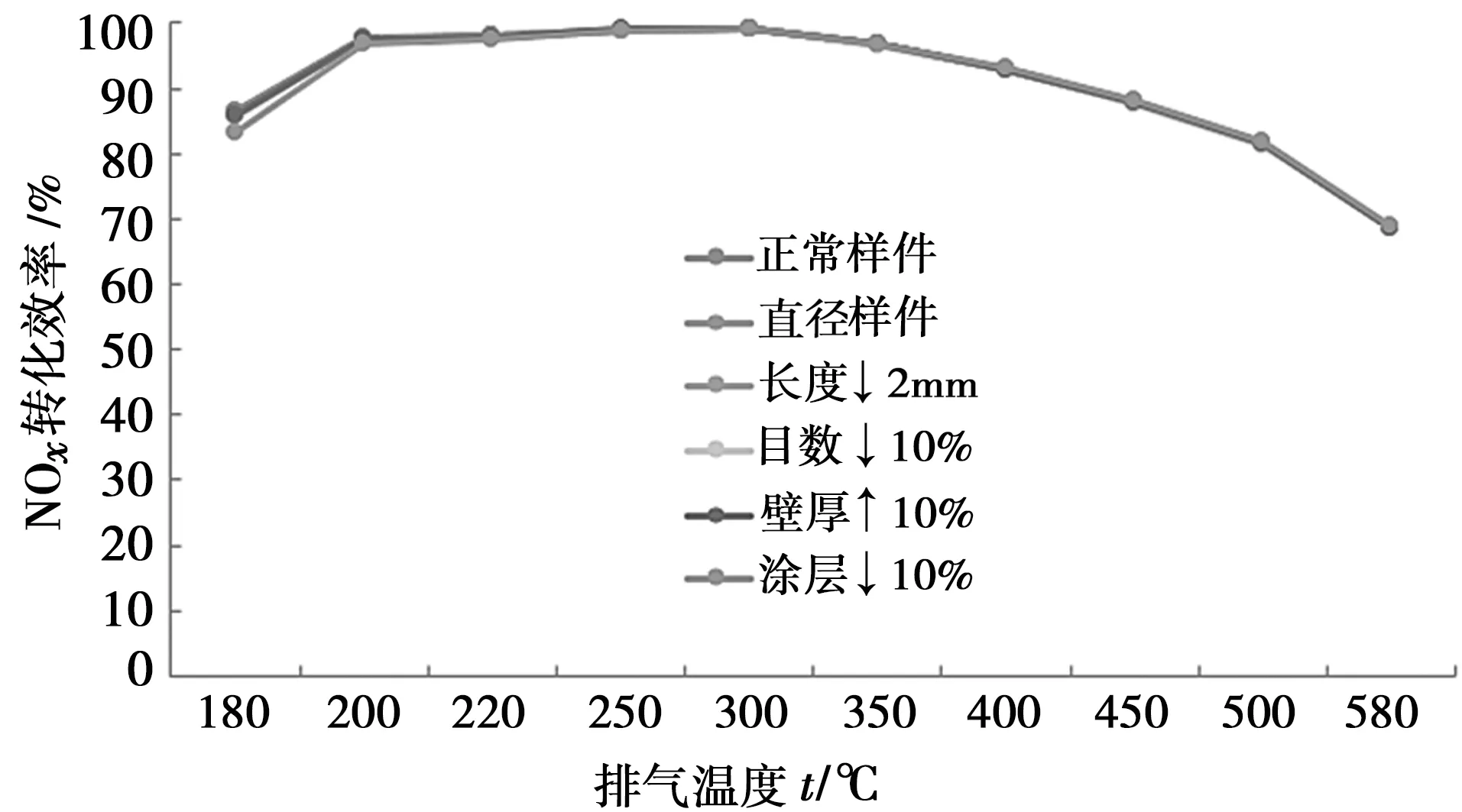

调整关键参数进行模拟仿真,氨氮比设置为1.0,进行正常样件和极限偏差样件进行对比,具体结果见图11。

图11 模拟仿真NOx转化效率对比图

由图11可知:(1)降低涂层上载量10%仅对低温180 ℃的NOx转化效率造成明显影响,降低约3%,原因在于低温区域催化剂的活性影响转化效率[14];(2)在极限范围内调整其余参数对NOx转化效率基本无影响。因此确定涂层上载量重要度权重为A,其余参数重要度权重为B,如表7所示。

1.4 小 结

根据GT-POWER模拟仿真结果,建立后处理系统一致性参数控制数据库,基于当前工艺控制水平确定关键参数控制值,依据模拟仿真结果确定关键参数重要度等级。重要度等级为A的主要参数如下:DOC载体目数、壁厚、贵金属含量、DPF载体孔隙率、平均孔径和SCR涂层上载量。采用专用仪器可以对以上参数进行生产前一致性的快速检测。

2 试验布置

2.1 试验样件参数

根据后处理一致性控制参数数据库关键参数设定的控制值,按照下偏差制作样件。为了降低多参数对试验结果的干扰性,选取DOC、DPF和SCR中载体和涂层的关键参数为控制指标(详见表2、表4和表7)。对照组样件为正常样件,关键参数数值控制为基准值。

2.2 试验工况

排放测试循环选取重型柴油机国VI排放法规中的WHTC瞬态循环,WHTC循环偏重于低转速、低负荷区域,循环排气温度偏低对排放控制要求更具挑战性[15]。WHTC循环的另一个显著的特点是分为冷态WHTC循环和热态WHTC循环,整个WHTC循环的污染物排放结果通过对冷态WHTC和热态WHTC排放结果加权计算得到[16]。重型国VI排放法规中的稳态测试循环为WHSC循环,相比于WHTC瞬态循环,WHSC稳态循环的排放达标难度更低。因此试验工况选取重型国VI排放法规中的WHTC瞬态循环。试验分为A和B两组:

(1)A组验证极限下偏差样件的排放耐久结果,对极限下偏差样件进行排放耐久试验。排放耐久试验循环为WHTC瞬态循环,试验总计时间为1 000 h,并分别在0 h,320 h,800 h和1 000 h进行WHTC瞬态循环排放测试。

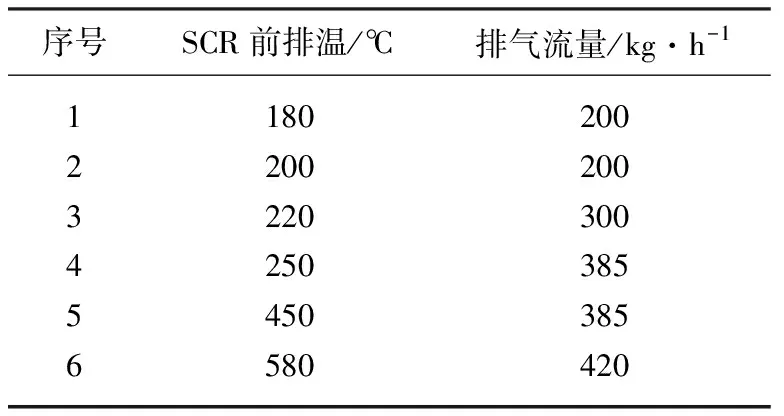

(2)B组验证极限下偏差样件的NOx转化效率的下降程度。分别对正常样件和极限下偏差样件进行NOx转化效率单体试验。每个样件进行6组测试,每组划分依据为SCR前排温,具体分组测试温度见表8所示。

表8 SCR单体试验分组

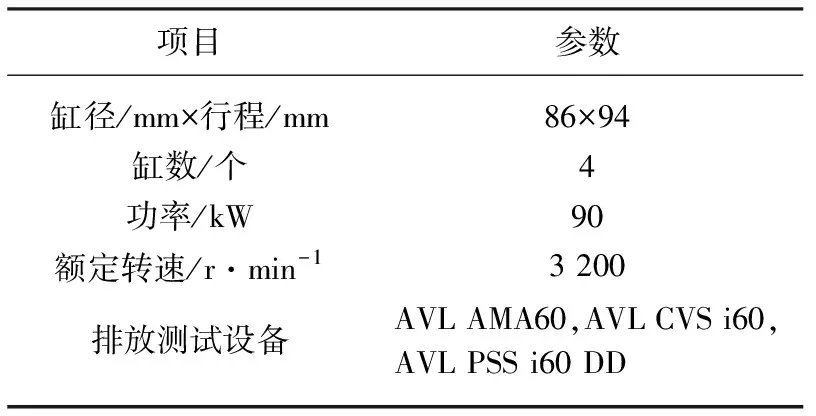

2.3 试验台架

试验基于2.0 L柴油机及附属排气后处理系统进行相关测试(发动机具体参数见表9),排气后处理系统配置为DOC+DPF+SCR+ASC,后处理主要参数见表10。试验用油为国Ⅴ标准柴油,试验用尿素溶液为32.5%的车用尿素溶液,试验台架布置如图12所示。

表9 台架发动机参数

表10 后处理主要参数

图12 试验台架图

3 试验结果分析及数据库验证

3.1 正常样件与极限下偏差样件排放结果对比

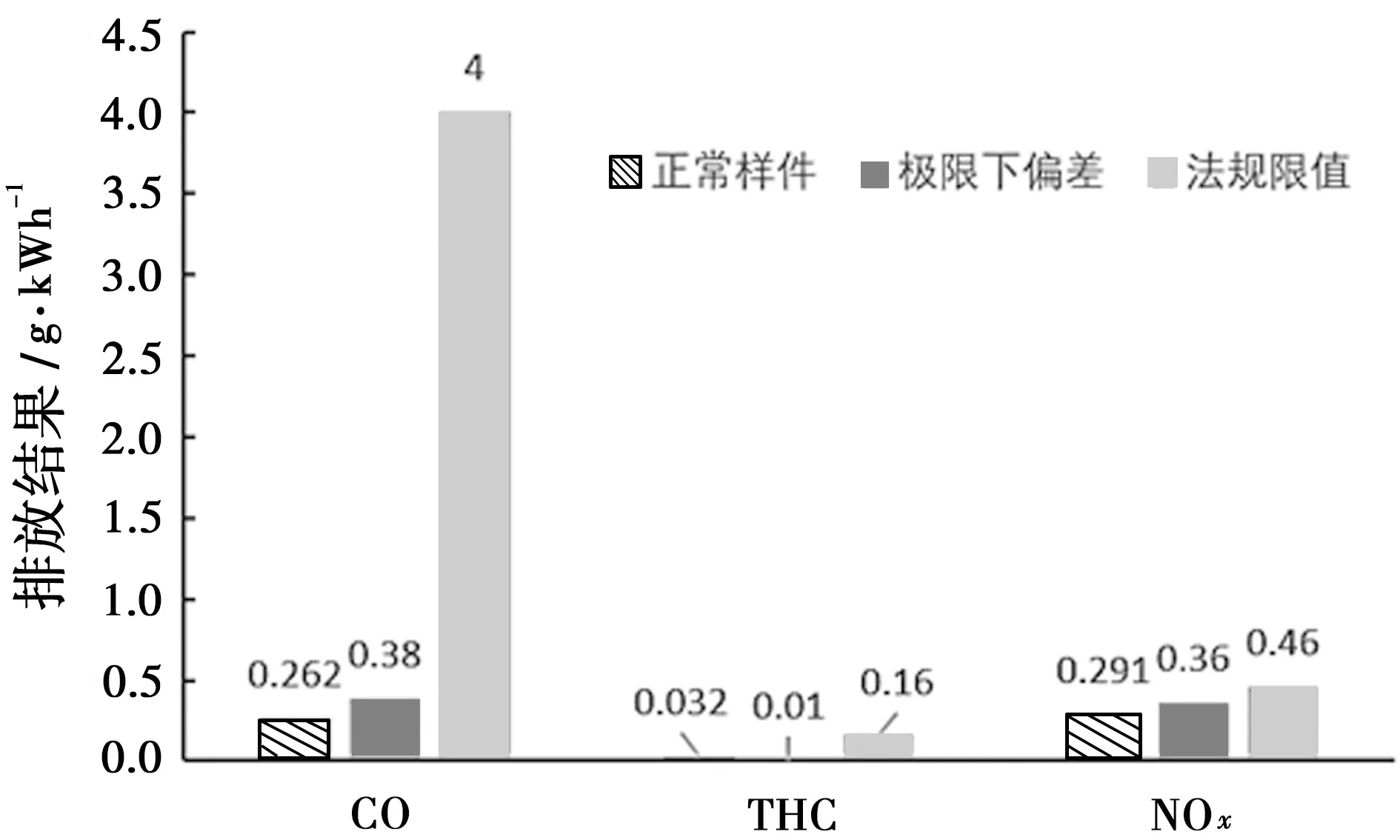

极限下偏差样件和正常样件1 000 h的WHTC瞬态循环试验结果对比见图13。由图13可知,极限下偏差样件主要污染物CO排放升高约30%,NOx排放升高约19%;THC排放由于含量极低,附加检测误差,不具有对比性。模拟仿真结果显示:极限下偏差样件CO和THC的起燃温度下降,NOx转化效率下降。试验结果与模拟仿真趋势一致。

图13 1 000 h的WHTC瞬态循环排放测试结果对比

极限下偏差样件CO和NOx排放均高于正常样件,这是由于极限下偏差样件采用的载体尺寸和涂层参数均低于正常样件,故排放污染物的转化效率下降,排放结果升高。极限下偏差样件排放试验结果均满足国VI排放法规要求,CO排放裕度为90.5%,THC排放裕度为93.75%,NOx排放裕度为21.74%。考虑到发动机原排一致性和客户使用工况的复杂性,后处理在极限下偏差样件仍保留较高裕度,对于整机通过排放一致性检测较为有利。

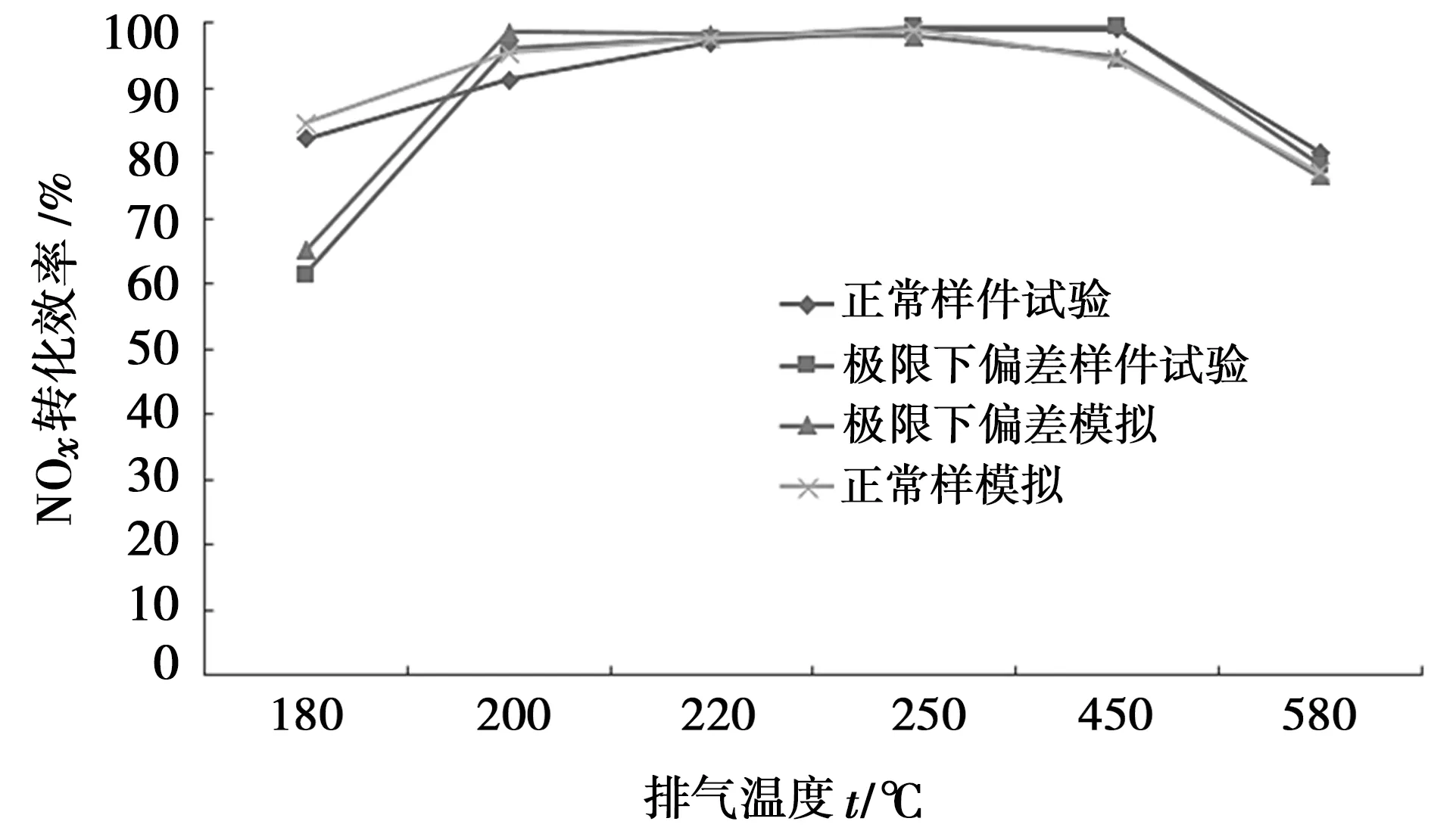

3.2 NOx转化效率单体试验和模拟仿真对比

NOx转化效率单体试验和仿真模拟结果如图14所示。由图14可知,正常样件和极限下偏差样件的试验结果与模拟结果基本吻合。极限下偏差样件NOx转化效率在180 ℃下降约20.71%;而在200 ℃~580 ℃之间,二者的NOx转化效率差异性较小。试验结果进一步验证了SCR涂层关键参数数值仿真结果的准确性:SCR涂层关键参数仅对低温180 ℃以下NOx转化效率有明显影响。

图14 SCR单体试验和模拟仿真NOx转化效率

3.3 一致性参数数据库验证

根据模拟仿真和试验结果分析可知,基于一致性参数数据库的极限下偏差样件,WHTC瞬态循环排放结果满足重型柴油机国Ⅵ排放法规要求,且具有较大裕度;排放试验测试结果与模拟仿真结果基本吻合。以上结果验证了基于GT-POWER发动机模拟仿真结果建立的后处理一致性控制参数数据库的可行性和实用性。

在后处理生产准备中,零件质检环节会对每个零件尺寸和参数进行检测,这是生产准备快速检测的基础。基于一致性控制参数数据库的快速检测方法的核心思想是将已经测量的零部件权重等级为A的数据进行记录,待产品运送到生产线准备装配,根据关键参数的测量数据进行筛选,简化检测流程,降低产品质量的不确定性,从而达到节约成本并确保后处理产品质量的目的。其主要管理流程如下:

步骤一:零部件企业生产过程中严格管控权重等级为A的参数偏差,保证满足一致性参数数据库指标值,其余参数满足产品基本质量标准,并在管理系统中记录相关数据;

步骤二:车辆生产企业根据零部件提供的数据,对权重等级为A的参数进行抽样质检,从而减少检测项目,简化检测流程;

步骤三:根据检测结果,确定该批样件是否符合后处理系统零件一致性要求。

3.4 小 结

根据试验结果可知,参照后处理系统一致性控制参数数据库的指标值,后处理零件在生产和检测环节中严格控制关键参数数值,能够保证在发动机和其他零部件一致性控制良好的前提下,整机排放通过国VI排放法规一致性要求。

4 结论与展望

4.1 结 论

针对后处理系统一致性控制数据库试验验证,本研究主要创新工作如下:

(1)在研究后处理系统工作原理和关键因素影响的基础上,构建后处理系统的仿真模型,基于GT-POWER仿真模拟结果,定量化描述各关键参数的影响权重,从而揭示后处理系统关键参数与排放性能之间的关系。

(2)提出一种快速检测和后处理质量控制方法,确定后处理系统关键参数的指标值和权重等级。筛选出生产准备检测中权重等级为A的参数,简化检测流程,建立了后处理系统关键零部件的一致性参数数据库。该数据库指标点权重等级准确合理,可用于生产前一致性快速检测,保证排放满足重型柴油机国VI排放法规一致性要求。

(3)以某2.0L国Ⅵ发动机后处理系统为例,验证了基于GT-POWER数值仿真模拟的后处理系统一致性参数数据库的可行性和实用性,为提高快速检测的效率和后处理系统零件的一致性提供理论和技术支撑。

4.2 展 望

(1)柴油机后处理系统一致性试验优化。本文对后处理系统一致性进行了试验验证,由于试验样件为特殊定制,制作周期较长,价格高昂,单次试验周期2.5个月左右,故前期研究仅测试了1套样件;为进一步对后处理系统一致性进行研究,拟增加试验样件数量,丰富和完善数据支持。

(2)柴油机后处理系统极限性能测试。柴油机后处理系统的关键参数是影响排放性能的主要因素之一。拟基于柴油机整机及其附属零部件一致性良好的前提下,进行后处理系统单体极限性能测试;综合考虑后处理样件的劣化系数、裕度等因素,研究满足国家排放法规要求的后处理系统成本最优的指标参数,优化和完善柴油机后处理系统一致性控制参数数据库。