海胆状铜掺杂氧化锌的水热合成及其性质研究

许 攀,付 敦,程 琛

宿州学院资源与土木工程学院,安徽宿州,234000

1 引 言

氧化锌是一种在室温下具有较宽带隙(约3.37 eV)和较大电子结合能(约60 eV)的半导体材料[1]。正是因为氧化锌具有潜在的光学及电学性质,常常被用做光催化剂材料、太阳能电池材料、气体传感器材料等等[2-4]。基于其潜在的性能,氧化锌功能材料的合成成为研究的热点,许多研究者利用不同的方法合成出不同形貌的氧化锌。如化学气相沉积法合成出的氧化锌纳米线[5],水热法合成出的纳米棒状氧化锌[6],凝胶-溶胶旋转涂布法合成的氧化锌膜[7]等。

尽管氧化锌单体具备良好的性质,但关于金属元素掺杂氧化锌可以改变氧化锌的带隙或结构从而提高各方面性质的研究也被越来越多的文献报道[8]。掺杂过程可能会给原来的晶体结构和形貌造成或多或少的改变,从而引起材料性质的改变。在过去几年里,关于铜掺杂氧化锌的研究很多。如Xu等[9]合成出氧化锌纳米线与铜掺杂的氧化锌纳米线,铜掺杂后的纳米线具有了原本不具备的铁磁性。Gnanaprakasam等[10]用共沉淀法合成出单体氧化锌与铜掺杂氧化锌,结果表明在紫外光催化降解染料上铜掺杂氧化锌的材料比单体氧化锌材料表现出较好的催化性能。Sreedhar等[11]利用共溅射法将铜掺杂到氧化锌膜上,从而加强了氧化锌的光致发光性能。

海胆状多孔氧化锌由于其结构多层相互交错,可能会具有较高的比表面积,较多的活性位点,从而使材料性质更加优良。Wang等[12]利用简单的水热法合成出具有层状多孔的氧化锌在锂离子电池的应用上展现出较高且稳定的比电容量。Pei等[13]在溶剂热的环境中成功合成出具有三维多层结构的氧化锌,该结构氧化锌在染料的吸附中表现出优异的效果。Rabieh等[14]利用超声辅助法成功合成出具有线团状多层氧化锌纳米材料,在催化降解苯胺蓝上表现出优良的性能。然而,并不是每种方法都能合成出这种特殊结构。

铜掺杂氧化锌材料可能具有单体氧化锌所不具备的性能或是更优异的性能;层状结构通常具有较大比表面积,使材料具有特殊性能。本文利用简单的水热法在表面活性剂聚乙烯吡咯烷酮的存在下分别合成出牡丹花状单体氧化锌与多层海胆状铜掺杂氧化锌材料。通过表征分析了铜元素的加入对氧化锌形貌的影响,通过性能测试对比了铜掺杂前后氧化锌材料性能的改变。

2 实验材料与实验方法

2.1 单体氧化锌与铜掺杂氧化锌的制备

称取0.297 g六水合硝酸锌,0.240 g尿素,0.100 g聚乙烯吡咯烷酮放入烧杯中加入16 mL一次水,加入磁子将烧杯放在恒温搅拌器上搅拌至溶液澄清透明转入25 mL聚四氟乙烯内衬的高压反应釜中,放入事先打开的180 ℃烘箱里,保持温度12 h后将反应釜取出,冷却,将反应所得固体用乙醇与一次水交替洗涤各三次并放入60 ℃烘箱中将洗涤好的样品干燥。待样品烘干后放入450 ℃的马弗炉中将之前烘干好的样品空气煅烧2 h,即得所需样品,样品颜色为白色。

称取0.297 g六水合硝酸锌,0.016 g三水合硝酸铜,0.240 g尿素,0.100 g聚乙烯吡咯烷酮放入烧杯中加入16 mL一次水,加入磁子将烧杯放在恒温搅拌器上搅拌至溶液澄清透明转入25 mL聚四氟乙烯内衬的高压反应釜中,放入事先打开的180 ℃烘箱里,保持温度12 h后将反应釜取出,冷却,将反应所得固体用乙醇与一次水交替洗各三次涤并放入60 ℃烘箱中将洗涤好的样品干燥。待样品烘干后放入450 ℃的马弗炉中将之前烘干好的样品空气煅烧2 h,即得所需样品,样品颜色为灰色。

2.2 样品的表征方法

将所得样品分别通过日本日立公司S-4800型扫描电子显微(SEM)测出样品的形貌及尺寸;北京普析通用仪器有限责任公司XD-3型X-射线衍射仪(XRD)测出样品的晶相与晶型;英国VG科学仪器有限公司VG ESCA型X-射线电子能谱仪(XPS)测出样品的价态分布;美国PE公司Q2000型热重分析仪(TG)测试出样品的随温度的失重情况。

2.3 样品的性质测试

将样品通过江苏海门市其林贝尔仪器制造有限公司ZF-1型紫外分析仪测出铜元素掺杂前后氧化锌材料的紫外吸收,从而求出掺杂前后材料的带隙变化;通过日本日立公司F-2500荧光分光光度计测出铜元素掺杂前后材料的荧光吸收强度变化;通过美国麦克公司ASAP2O20M+C型比表面测试仪测出铜元素掺杂前后氧化锌材料的比表面积大小变化。

3 结果与讨论

3.1 样品表征

3.1.1 前驱物样品的XRD分析

图1为煅烧前氧化锌与铜掺杂氧化锌的XRD图。结果显示,未掺杂与掺杂的产物均有很好的晶型,且两种产物的结果基本相同。分析发现,前驱物的所有衍射峰与Zn5(CO3)2(OH)6(JCPDS No.19-1458)完全吻合。几个主要的峰位置2θ=13.06°,22.28°,24.31°,28.40°,31.32°,32.94°,36.18°分别与晶面(2 0 0)、(-1 1 1)、(-3 1 0)、(0 2 0)、(2 2 0)、(0 2 1)、(5 1 0)相对应。掺杂前后的前驱物表现出基本相同的晶型与物质是因为铜元素的掺入量较少不足以改变原有晶型的物相。

图1 水热所得(a)未掺杂与(b)铜掺杂前驱体样品的XRD图

3.1.2 前驱物样品的TG-DTG分析

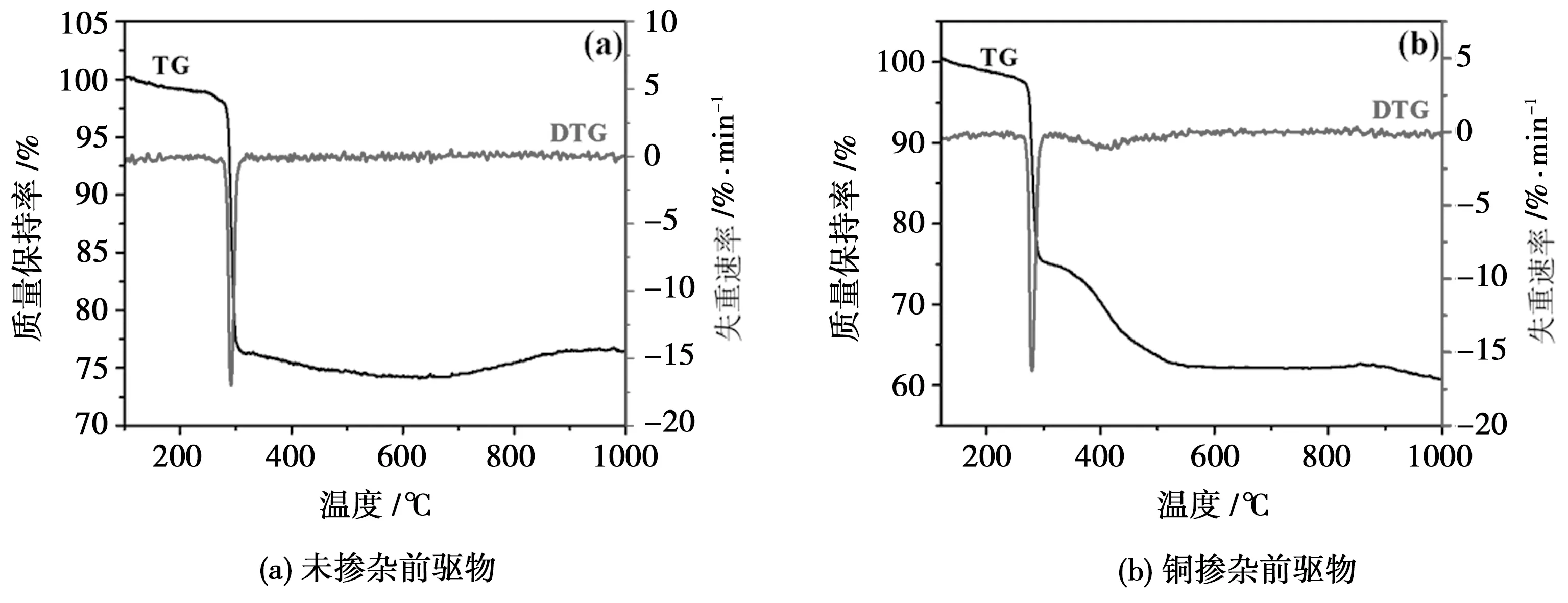

图2为未掺杂与铜掺杂前驱物的TG-DTG曲线。从TG曲线可以看出,两种样品在200~400 ℃范围内有一个很大的平台,在450 ℃之前样品已完全转化,因此,为了得到最终产物,将所得前驱物的煅烧温度定在450 ℃。图2(a)为所得前驱物Zn5(CO3)2(OH)6的热分析曲线,从失重情况得知失重比例约26%,这与前驱物的理论失重量相符。

图2 两前驱物的TG-DTG曲线(在空气中)

从DTG曲线可以得知物质随温度质量变化的曲线,在温度约300 ℃时前驱物质量下降率最大。图2(b)为铜掺杂后的前驱物失重曲线,大体失重平台一致,而失重质量比大于未掺杂的前驱物。两种物质的TG-DTG的差别一方面也可以证明铜元素的掺入对原有材料造成了一定的影响。

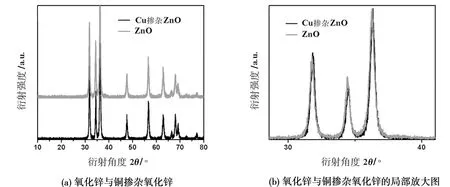

3.1.3 煅烧后目标产物的XRD分析

如图3所示为450 ℃煅烧2 h后所得到产物的XRD图。图3(a)中看到从2θ为10°到80°的XRD图。结果显示,合成出一种结晶性良好与氧化锌标准卡号JCPDS No.36-1451匹配良好的两种物质。其主要衍射峰2θ=31.77°,34.42°,36.25°,47.53°,56.60°,62.86°与晶面(1 0 0)、(0 0 2)、(1 0 1)、(1 0 2)、(1 1 0)吻合良好。从图3(a)中可以看出,铜掺杂的氧化锌的衍射峰位置有向右偏移的趋势。图3(b)为氧化锌与铜掺杂氧化锌衍射角从30°到40°局部放大的XRD图,更加清晰地看出铜掺杂后的氧化锌衍射峰位置向右偏移,这种现象在其他文献中也有报道[15]。

图3 煅烧后目标产物的XRD图

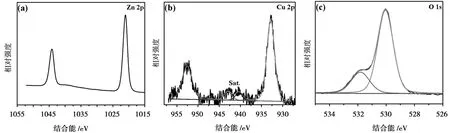

3.1.4 煅烧后目标产物的XPS分析

为更进一步了解掺杂过程中铜元素在氧化锌结构中存在的价态,对铜掺杂氧化锌的样品做了XPS谱图,结果如图4所示。图4(a)中显示了Zn 2p的XPS高分辨能谱图,Zn 2p3/2与Zn 2p1/2的峰位置分别对应在1 022.5 eV与1 045.2 eV的结合能的位置,表明锌离子以二价锌离子的形式存在。图4(b)中显示了Cu 2p的XPS高分辨能谱图,932.5 eV与955.5 eV结合能的峰分别对应了Cu 2p3/2与Cu 2p1/2。峰位置显示铜元素为二价铜离子,结果显示铜元素是以二价铜离子的形式掺杂进氧化锌的结构中。图4(c)中显示了O 1s的XPS高分辨能谱图,能谱中显示了两个峰,在929.7 eV的位置是由于Zn与O或者Cu与O产生的晶格氧;在531.7 eV 的峰可能是由于物质表面所吸附的羟基氧所产生。

图4 铜掺杂氧化锌的XPS图

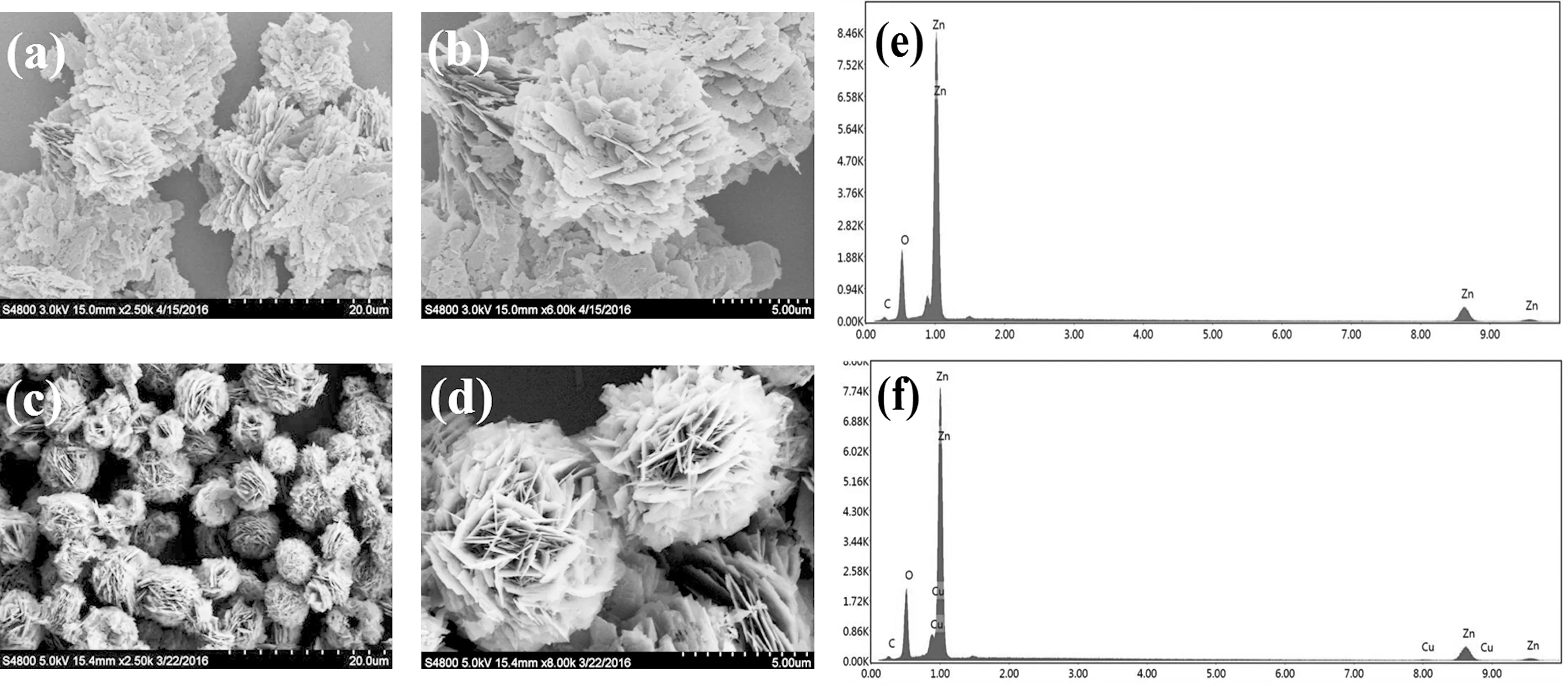

3.1.5 煅烧后目标产物的SEM分析

图5为水热合成氧化锌与铜掺杂氧化锌的扫描图片。图5(a)与图5(b)分别为不同放大倍数氧化锌的扫描图片,从图中可以看出氧化锌由很多片层堆积而展开成类似牡丹花的结构,片层上依稀可见孔洞。图5(c)与图5(d)为铜掺杂氧化锌不同倍率的扫描图片,从图中看到掺杂后的氧化锌结构发生明显的改变,从原来的张开牡丹花结构变为片层集聚而成类海胆状结构。从扫描图中依然能看到片层的结构。图5(e)与图5(f)分别为氧化锌的EDS图谱与铜掺杂氧化锌的EDS图谱。两图对比可以发现铜掺杂的EDS图谱出现了明显的铜元素的位置,而氧化锌单体的EDS图谱是没有铜元素的位置,结果表明铜元素成功掺杂进氧化锌的晶体结构中。

图5 水热合成氧化锌与铜掺杂氧化锌的扫描图及其EDS能谱图

3.2 反应条件的影响

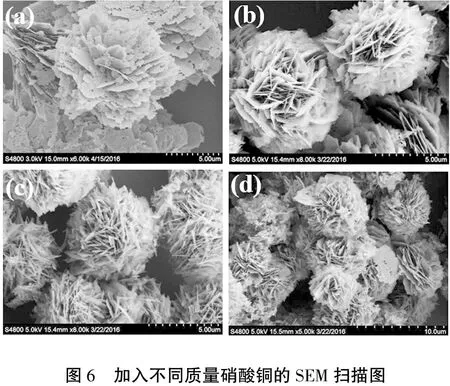

为了探究铜元素的加入对氧化锌形貌的影响。图6为加入不同质量硝酸铜的形貌扫描图。

图6 加入不同质量硝酸铜的SEM扫描图

图6(a)(b)(c)(d)分别为实验过程中加入硝酸锌与硝酸铜的摩尔比分别为1∶0、15∶1、10∶1、5∶1所得氧化锌的扫描图片。从图6(a)(c)可以看出,随着硝酸铜加入量的增加氧化锌片层张开的结构逐渐变得紧密,通过图6(b)(c)发现,硝酸锌与硝酸铜摩尔比从15∶1增加到10∶1,海胆状结构变得更加紧密,片层堆积程度更大。当硝酸锌与硝酸铜摩尔量增加到5∶1时,可能是由于铜元素的加入太多,不能完全融入氧化锌原有的晶格当中,导致形貌较杂,且不均一。

3.3 材料性质测试

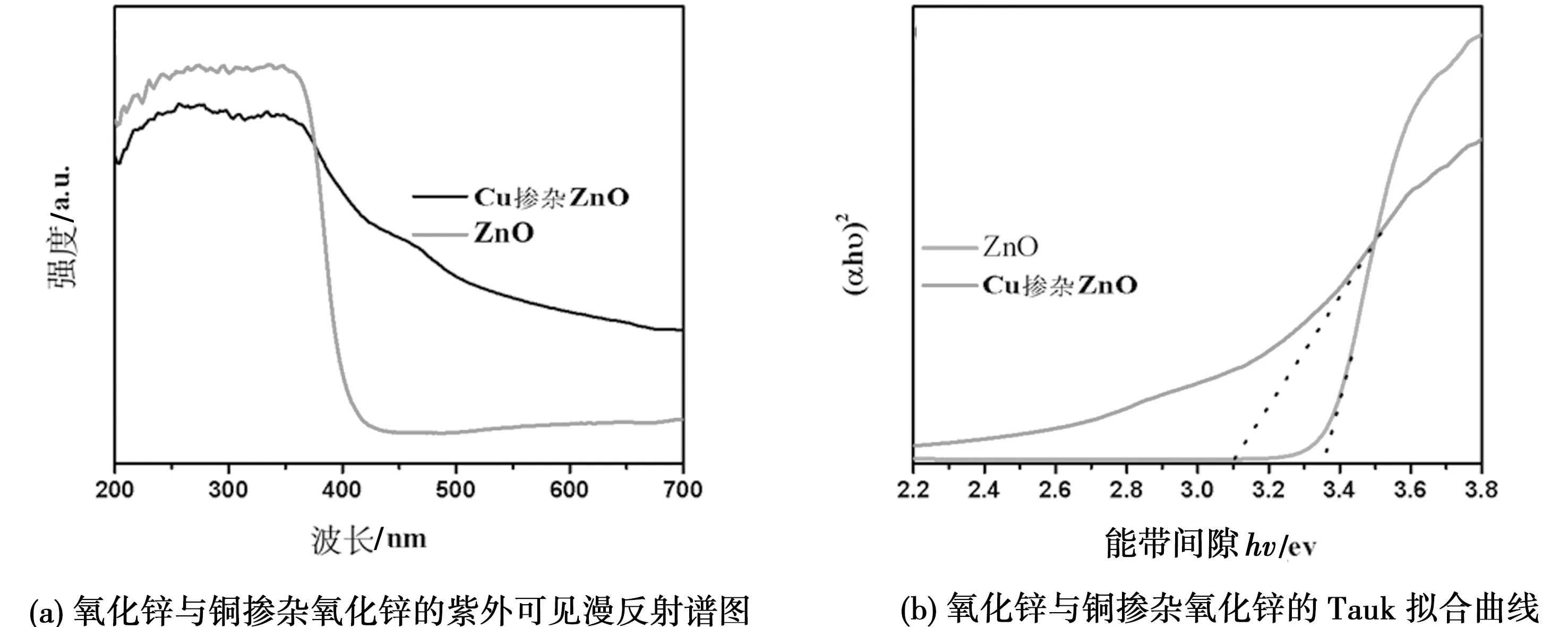

3.3.1 固体紫外的测试

图7所示为单体氧化锌与铜掺杂氧化锌的固体紫外-可见漫反射光谱与根据Tauk公式所拟合的关于带隙的线性曲线。从图7(a)中可以得知,氧化锌单体的吸收位置在波长为200~400 nm,位于紫外区;与之相对比的铜掺杂氧化锌的吸收位置明显向大于400 nm的可见光范围处移动。这种偏移可以通过Tauc公式来进行具体分析。Tauc公式可以写为:(αhv)2=C(hv-Eg),公式中α为材料的吸收系数,h是普朗克常数,v是光的频率,C是比例常数,Eg是带隙能量。图7(b)中显示了根据Tauc公式所绘制的(αhv)2与hv相对应的曲线,根据曲线外推一条直线与X轴相交的位置就是这种材料的带隙。根据图7(b)所对应的结果得知,单体氧化锌的能带间隙为3.36 eV,铜掺杂氧化锌的能带间隙为3.10 eV。结果表明铜元素的掺杂降低了氧化锌的能带间隙。这可能是因为氧化铜的带隙本来就低于氧化锌的带隙,因此加入铜元素降低了氧化锌原来的带隙宽度。

图7 单体氧化锌与铜掺杂氧化锌的固体紫外-可见漫反射光谱及其Tauk拟合曲线

3.3.2 荧光光谱的测试

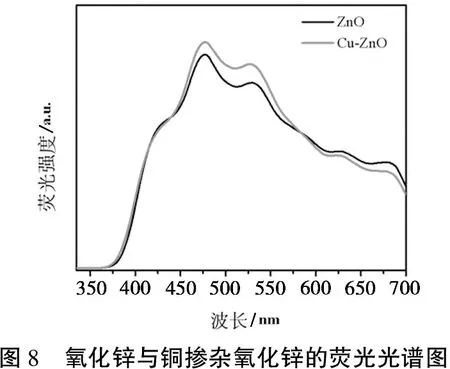

如图8所示为室温下氧化锌与铜掺杂氧化锌在激发波长为325 nm下得到的荧光光谱图。半导体氧化物中的电子与空穴的重新组合可以产生荧光。

图8 氧化锌与铜掺杂氧化锌的荧光光谱图

从图8中可以看出在400~600 nm的波长范围内,两种物质在接近425 nm的区域有一个较弱的发射,在450~550 nm内有一个强的蓝色发射光谱和一个较弱的绿色发射。铜元素的加入并没有引入新的发射峰,两种物质的荧光发射趋势基本相同,但是铜掺杂氧化锌的荧光强度要强于氧化锌的荧光强度,铜元素的掺入对氧化锌的荧光产生了增强的作用,这可能因为铜元素的加入使原来氧化锌物质中的电子与空穴又重新组合的结果[16]。

3.3.3 比表面测试

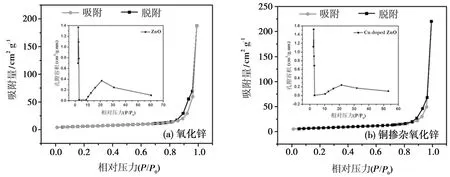

图9为氧化锌和铜掺杂氧化锌在相同条件下所得的N2吸附-脱附曲线及其孔径分布图。从图9中看到两种物质的比表面曲线在相对压力为0.8~1.0的范围内出现滞后回环,特征表明两种物质的比表面曲线符合IV等温线的类型,说明两种物质属于介孔材料,还有可能存在大孔,其中片层堆积可能是导致孔出现的原因。测试结果表明,氧化锌与铜掺杂氧化锌的比表面积分别为21.10,26.56 m2g-1。铜元素的加入使氧化锌的表面积有所增大。通过孔径分布图可以看到两种物质的孔径范围约为10~60 nm。通过BJH结果得知氧化锌与铜掺杂氧化锌的平均孔径约为44.33和45.70 nm,平均孔径基本相同。

图9 N2吸附-脱附曲线及其孔径分布图

4 结 论

本论文通过简单的水热法合成出氧化锌与铜掺杂氧化锌两种物质。各种表征说明铜元素成功掺入到氧化锌的结构中,并使原来花状氧化锌变为多层海胆状结构。具体结论:(1)通过反应条件控制铜元素的加入量得到铜元素加入量对氧化锌形貌的影响;(2)通过紫外性能测试发现,铜元素的加入使氧化锌的带隙从原来的3.36 eV降低为3.10 eV;(3)通过荧光光谱的测试发现,铜元素的加入增强了氧化锌的荧光强度;(4)通过比表面性能测试,发现加入少量铜元素略微增大了原有氧化锌的比表面积。总之,通过简单的水热法可以成功合成出具有这种特殊形貌的材料,这种方法可以为其他材料的合成提供参考,从而改变甚至提高原有材料的性能,对新材料的合成提供帮助。