活塞圆筒压机样品套管材质对压力传导影响的研究

臧春娟,张行一

宿州学院资源与土木工程学院,安徽宿州,234000

1 引 言

活塞圆筒装置是应用较为广泛的一种高温高压装置,该装置可在实验室条件提供高温高压环境并精确地控制温度和压力的变化(最高压力为6.0 GPa[1],最高温度为1 750 ℃[2]),被广泛应用于地球科学、材料科学、物理学等学科的研究[3-4]。出于不同的实验目的,活塞圆筒压机压腔内的样品组装并不完全一致,但是这些组装一般都包括传压介质、石墨加热炉、Pyrex玻璃套管(或石英套管)、样品管套以及样品管[5-6](样品管内部装样品用于各种目的的实验,由于本研究报道的实验只考虑样品承受的压力条件,为了简化将本次实验的样品考虑成力学性质各方向相同的均质材料)。在这些组件中,样品管套的对于压力的传导非常重要,因为它与样品管直接接触并将压力直接传递到样品管上。在样品管套材料的选择上,主要考虑以下几个因素:(1)该材料容易被切削(或打磨)以便将其加工成所需的形状与规格(或容易铸造成为某个规格);(2)该材料在高温高压条件下保持稳定,自身不发生相变,也不与周围材料发生反应;(3)该材料具有极佳的绝缘性,在高温高压条件下能很好地将组装中的石墨加热器与样品管隔开,保证样品的绝缘性;(4)该材料在高压下具有塑性,具有较高的压力传导效率。在具体实践中,氧化镁、氧化铝、六方氮化硼是最常用的样品管套材料。氧化镁与氧化铝的性质比较相似,二者的化学稳定性好、耐高温、热膨胀系数小、导热性良好,具有优良的绝缘性,但这种材料硬度相对较大,机械加工性一般,通常铸造(部分精细组装部件铸造后还需打磨)成所需的规格,比较容易组装;氮化硼是一种具有高热稳定性与高化学惰性的物质,无明显熔点且膨胀系数低,是导热性较好的一种绝缘体,并且加工性极好,可以通过机械加工成所需的规格。尽管这两类材料性质是有一定差异,但都符合样品管套材料的特点,被广泛使用。然而不同样品管套管材料对于样品最终所受到的压力会产生什么影响,目前还没有确切的研究能够回答这一问题。因此,文本将对样品管套的两种代表性材料[氧化铝陶瓷(AC)和氮化硼(BN)]进行对比研究。在1.0~2.0 GPa的压力下,选用压腔直径为10mm的压盘在活塞圆筒压机上,用落球法进行对比实验,利用NaCl熔融受到压力影响的特点,确定样品所受实际的压力,通过计算揭示不同材质样品管套材料在传压过程中的传递效率,以及造成压力传导的各向异性。

2 实验方法

文本中所有实验均在安徽省宿州学院安徽省煤矿勘查技术研究中心的Rocktek-PC-1型活塞圆筒实验装置上进行,该设备由中国湖北武汉洛克泰克(Rocktek)公司生产,在框架结构上与美国Depths of the earth公司生产的QUICK-press活塞圆筒装置非常相似,并拥有更精确的自动温度压力控制系统。该装置的压力控制系统由伺服电机和压力传感器组成,二者均由美国Power Team公司制造,设备的油缸压力控制精度在10PSI以内(可以保证实验过程中由油缸压力波动造成的相对误差小于1%)。温度控制系统由RTC控制软件(Rocktek公司设计开发)、Eurotherm2404型控制仪(英国欧陆(Eurotherm)公司制造)和热电偶三部分组成,在实验过程中能将温度精确控制在3 ℃以内。Rocktek-PC-1活塞圆筒压机配有三种压盘,厚度均为10 cm,直径分别是10 mm型(对应最高压力4.0 GPa)、13 mm型(对应最高压力2.5 GPa)和19 mm型(对应最高压力1.0 GPa)。该压机顶部和底部均配置有水循环冷却系统。在装置的升温过程中,与其连接的冷却设备中的水流经压盘再回到设备中冷却,达到散热的作用,防止压盘过热。所有实验均使用了10 mm压盘,如图1所示。

图1 压盘与样品组装示意图

本实验所使用的样品组装由传压套管(由约200目NaCl粉末压制而成)、Pyrex玻璃套管、石墨加热器(石墨套筒和石墨垫)、氧化镁(经过1 000 ℃加热12 h去除杂质)、样品管套以及其中的样品管组成。实验中使用的所有组件在实验进行前均需要置于干燥箱中在110 ℃条件下干燥48 h以上,以尽量减少各个组件上吸附的水。在压盘中装配样品前,将二硫化钼润滑脂(道康宁Molykote G-n Plus Paste)薄而均匀地涂抹在压盘的压腔壁上,尽量减少传压介质与压腔壁之间的摩擦。

实验过程首先将传压套管、Pyrex玻璃套管、石墨加热器、氧化镁、样品管套以及样品管如图1所示逐个装入压腔。整个样品腔中的石墨炉顶部接触碳化钨活塞,底部接触不锈钢钢塞,电流会通过石墨炉从而对内部的样品管起到加热作用。内部的样品管是由氮化硼(BN)所制成的2 mm×2 mm的封闭空间,其中充填NaCl柱,在NaCl柱的底部放置薄片状铂(目标温度>1 050 ℃的实验)或铜(目标温度<1 050 ℃的实验)。NaCl柱的中上部有球状铂金用于识别NaCl柱在实验过程中是否发生了熔融(实验结束后如果铂片/铜片与铂球在一起则说明NaCl柱发生了熔融,分离则NaCl柱未发生熔融)。实验过程中的温度变化通过NiCr-NiAl热电偶进行监测和控制,系统本身对温度的控制误差≤±3 ℃,推测在实验过程中NaCl柱的温度梯度≤5 ℃。然后,手动加压到800 PSI左右(在使用10 mm压盘时对应的压力约为0.85 GPa),并保持此压力且以每分钟10 ℃的升温速度加热;升温到400 ℃时,启动自动加压装置,以每分钟10 PSI的升压速度开始升压,同时以合适的速率升温,当温度达到750 ℃左右时加压,直到压力上升到目标压力。最后,以每分钟10 ℃的升温速度升温到预设温度;恒温恒压保持该状态20 min,达到预定时间后断电淬火(压腔的温度会在1分钟内降至室温),将压力降至常压后,小心取出压腔中实验后的产物,并检查实验结果。

3 实验结果与分析

上述实验过程,取出的样品管可能出现以下三种实验结果:(1)样品管中的NaCl柱在实验过程中发生熔融,金属薄片与铂球直接接合;(2)在实验过程中NaCl柱始终保持固态,其中的金属片与铂球也明显呈现出相互分离的状态;(3)无法确定NaCl柱是否发生熔融,由于实验压力造成样品管形变使铂球卡在原处,即使NaCl完全熔融铂球也无法落下。这里结果(3)无效,且只出现在使用AC作为样品管套的实验中,具体原因将在3.2节进行讨论。

3.1 样品管套对压力传递效率的影响

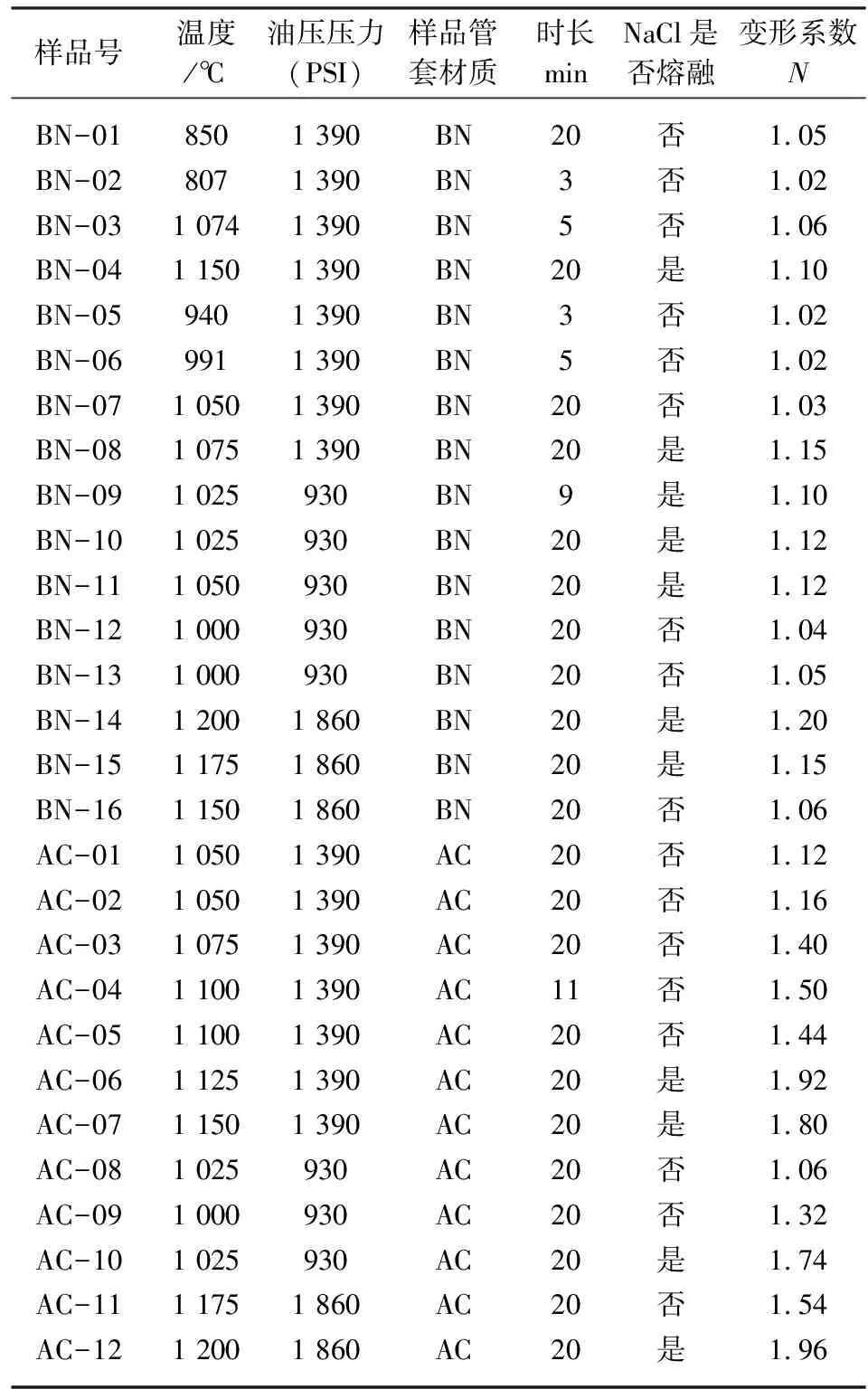

文本所报道的实验选择了三种油压压力(压力表和传感器显示),分别是930 PSI、1 390 PSI、1 860 PSI,通过理论计算,这三个压力在使用10 mm压腔时对应的压力值分别是1.0 GPa、1.5 GPa、2.0 GPa。实验中依次以以上三种压力值为目标压力,开展不同温度条件的实验,测试该油压下NaCl的熔融情况并以此推导压腔内真实的压力。过程中使用二分法确定NaCl的熔融温度(精度为25 ℃),由此造成的温度误差为12.5 ℃,处于行业较好水平[6]。根据所得的NaCl熔融曲线[7]推测,由此造成的压力误差小于0.05 GPa。实验的具体结果见图2和表1。

如图2、表1所示,在油压显示930 PSI的压力条件下,使用BN和AC两种样品管套的两个系列实验中熔融温度处于1 000 ℃~1 025 ℃,这个结果比理论值低了25 ℃,反映出这个阶段两种材质的样品管套具有十分接近的传压效果。而在油压显示为1 390 PSI和1 860 PSI的压力条件下,使用两种不同材料样品套管进行实验,所得到的结果却不相同:使用AC作为管套材料的NaCl熔融温度总是高于使用BN作为套管实验NaCl熔融的温度。使用BN作为样品管套材料时,在1 390 PSI油压的压力条件下,NaCl的熔融温度介于1 050 ℃~1 075 ℃之间,该熔融温度比理论熔融温度相比低了25 ℃;在油压显示1 860 PSI时,NaCl的熔融温度介于1 150 ℃~1 175 ℃之间。然而在使用AC作为样品管套材料时,在1 390 PSI和1 860 PSI的油压压力条件下,实验所得的NaCl的熔融温度与理论熔融温度的值相比,总是高25 ℃:在油压压力1 390 PSI压力条件下,NaCl熔融温度介于1 125 ℃~1 150 ℃;在油压压力条件为1 860 PSI时,NaCl熔融温度介于1 175 ℃~1 200 ℃。同时,根据实验结果可以拟合得到样品组装中样品管实际所受压力的计算公式,其中式(1)为样品胶囊使用BN做样品管套的经验公式,式(2)为当AC作为样品管套材料时的压力经验公式。

图2 样品熔融曲线

表1 实验结果统计表

Y=0.000 6X2-0.434 4X+816.74

(1)

Y的单位为MPa,X的单位为PSI,适用于BN作为样品管套的实验。

Y=-0.000 8X2+3.537 2X-1 691.3

(2)

Y的单位为MPa,X的单位为PSI适用于AC作为样品管套的实验。

通过经验压机公式计算可以得到,在实际压力1.0~2.0 GPa,两种样品套管造成的最大压力传递存在误差。在以AC作为样品管套材料的组装中,样品实际压力与理论计算所得压力数值之间的最大偏差值为+0.19 GPa,而使用BN作为样品管套造成的最大偏差值为-0.17 GPa。

以上实验结果表明,有更高强度的AC比BN具备更高的传压效率。同时,这里形成理论压力值与实测压力之间偏差的主要原因是摩擦力,既包括压盘样品仓内壁与盐套之间的外摩擦,也包括样品组装内部传压介质之间的内摩擦。在一般印象中,摩擦力应该导致压力损失,不应该出现使用AC样品管套的正偏差,但是这种正偏差在高温高压实验中非常常见,称为热压[8-10],既样品由于高温作用发生膨胀,导致内部压力高于外部压力,这时的摩擦力是帮助油压来抵消内部热胀冷缩形成的热压,因此出现了正偏差情形,并且摩擦力是有极限的,随着温度的升高和材料的软化、流动性增强,摩擦力会逐渐减小,因此出现了摩擦力在1.5 GPa达到峰值的情况。

通过以上实验可以得到以下结论,两种材料制作的样品管套均能够满足进行高温高压实验中的压力传递要求,压力最大偏差小于0.2 GPa,这样的数值偏差在大多数情况下也是可以接受的。因此,使用二硫化钼润滑剂、NaCl套管、Pyrex玻璃、石墨炉、氧化镁(经过1 000 ℃煅烧后的材料)、氮化硼或氧化铝样品套管等部件所构成的样品组装,在温度超过800 ℃、压力范围1.0~4.0 GPa条件下进行实验时,可以不对活塞圆筒压机的压力进行校正,直接将理论的压力数值作为实际压力使用,误差极限为0.2 GPa。

3.2 差异应力的讨论

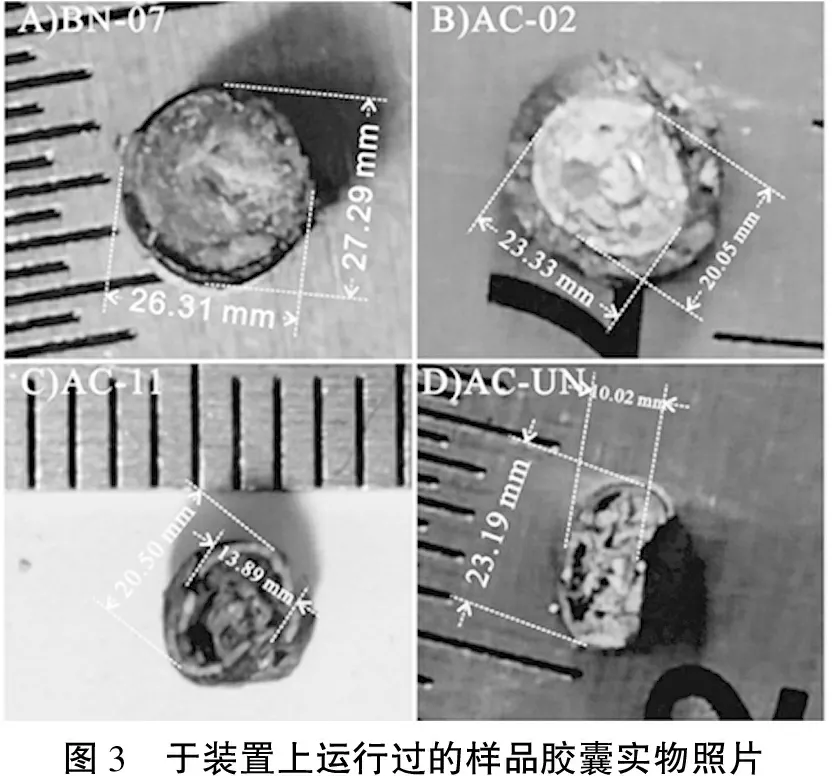

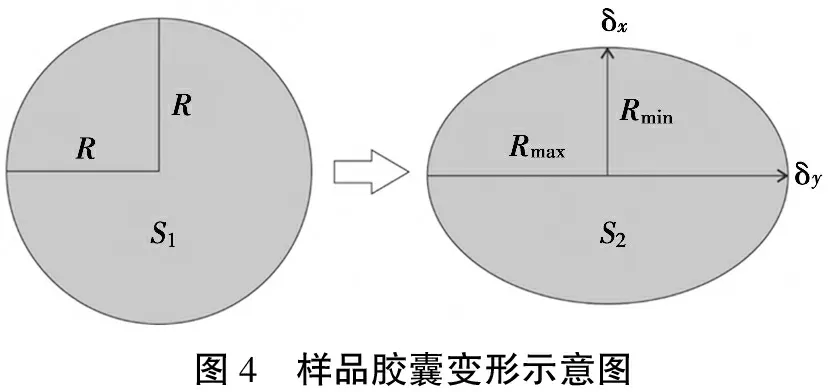

在理论情况下,活塞圆筒压机形成的压力条件是准静水压力,然而实验结果确不是这样的。在静水压力环境下,装有NaCl样品管的横截面应为一个正圆形;然而在实验产物中的样品管的横截面多少发生了一定程度的变形,并且实验后样品组装中的各个部件很难再次被分离,石墨炉、样品套管与样品胶囊可能会紧密连结在一起,如图3所示,因此很难精确地测量实验后样品的横截面的详细规格。但很容易得到样品横截面最大半径与最小半径的相对大小,将Rmax、Rmin设为样品胶囊横截面上的最大半径数值和最小半径数值(见图4),二者之间的比值设为变形系数N(N=Rmax/Rmin),作为实验后样品管变形程度的指标,其具体数值可见表1。

图3 于装置上运行过的样品胶囊实物照片

图4 样品胶囊变形示意图

接下来,推导变形和差异应力之间的关系。为了简化计算,做以下假设:(1)在实验进行前后,样品胶囊的横截面积保持不变;(2)实验后的胶囊套管内部都是均匀材料,并且他们都具有相同的弹性模量(E)与泊松比(μ)。现设定图4中X方向的压力造成的样品仓变形可以用公式(3)表示;Y方向的变形可以用公式(4)表示;根据广义胡克定律用公式(5)表示总变形量。

(3)

(4)

(5)

假定面积不变,为简化计算,对椭圆面积公式进行近似简化,见公式(6)。设常数K=E/(μ-1),并且该常数只与材料有关,可以将N=Rmax/Rmin带入公式(7),可以得到一个总变形量与变形系数N的关系,及总变形量δx+δy=λ×K,而K又是常数,因此总变形量受控于λ(λ是一个与差异应力相关的变量)。通过表1中的N可以计算λ值,如图5所示,λ值会随着压力的升高而升高,说明压力的升高可以导致样品受到比较大的差异应力。同时λ值更主要的是受控于材料,AC样品管套的变形系数N、λ明显高于BN样品数据,这就说明在同等压力下,使用BN样品套管可能造成的差异应力更小,更有利于样品受压力时保持静水压,而AC材料则更容易产生剪切压力。

图5 不同材料样品套胶囊变形示意图

S1=S2=πR2=πRmaxRmin

(6)

(7)

(8)

BN1.0、BN1.5和BN2.0分别指使用氮化硼样品管套在1.0 GPa、1.5 GPa和2.0 GPa的实验结果;AC1.0、AC1.5和AC2.0分别指使用氧化铝样品管套在1.0 GPa、1.5 GPa和2.0 GPa的实验结果。

4 结 论

通过实验结果和讨论,可以得到如下结论:

(1)不论是使用BN还是AC作为样品管套材料,均能够满足活塞圆筒压机进行高温高压实验中的压力传递要求,并且AC的压力传递效率更高,在1.0~4.0 GPa实验条件下,二者引起的压力误差小于0.2 GPa,能够满足大多数实验的要求。

(2)使用BN制作样品管套可以有效减小差异应力,获得较好的静水压环境,而使用氧化铝的样品套可以获得差异应力环境。