感应钎涂工艺在旋耕刀上的应用研究

朱晨颖,张 雷,2,孙志鹏,王 宇,钱志敏,秦 建

1.宁波中机松兰刀具科技有限公司,浙江 宁波 315700

2.中国机械总院集团 宁波智能机床研究院有限公司,浙江 宁波 315700

3.郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,河南 郑州 450001

0 前言

旋耕作业是农业生产的关键工序,作业效率和质量直接影响整地和播种质量。核心部件旋耕刀在工作过程中频繁承受来自石英、植物硅酸体及杂草、作物秸秆等的磨损与冲击,极易失效[1]。据不完全统计,超80%的农用触土部件因磨粒磨损失效而报废[2],仅旋耕刀国内年消耗量超2.5亿把。农机刀具寿命不足的问题日益凸显,已严重制约国内农用机械向智能农机的转型升级[3]。

国内外学者对旋耕刀耐磨强化做了大量研究。袁晓明等[4]采用表面渗铬—淬火—中温回火处理旋耕刀,摩擦系数降低,相对磨损率降低40%。屈平等[5]利用等离子熔覆技术在旋耕刀表面合成Al2O3-Ti(C,N)涂层,耐磨性较65Mn钢有所提高。S.Karoonboonyanan等[6]在旋耕刀表面超音速火焰喷涂WC/Co涂层以及等离子喷涂Al2O3-TiO2/NiAl涂层,较普通旋耕刀,WC/Co涂层磨损率有所降低,而Al2O3-TiO2/NiAl涂层磨损率没有降低,且涂层出现碎裂。上述研究均不同程度地提升了旋耕刀的耐磨性,但效果有限,且存在耐磨原材料成本高、设备昂贵及工艺复杂等问题。感应钎涂工艺清洁环保、简单灵活、稳定性高,制备的涂层表面平整,结合强度高[7-9],在表面涂层制备方面具有较大的优势。

本文通过对涂层组织和性能进行研究,对比感应钎涂与等离子熔覆工艺下的涂层效果;通过优化感应钎涂的关键参数——钎涂时间,获得最佳的旋耕刀耐磨涂层;并介绍了感应钎涂金刚石技术的应用前景及实用案例,为耐磨领域的发展提供一定的理论依据和实践经验。

1 试验材料及方法

1.1 试验材料

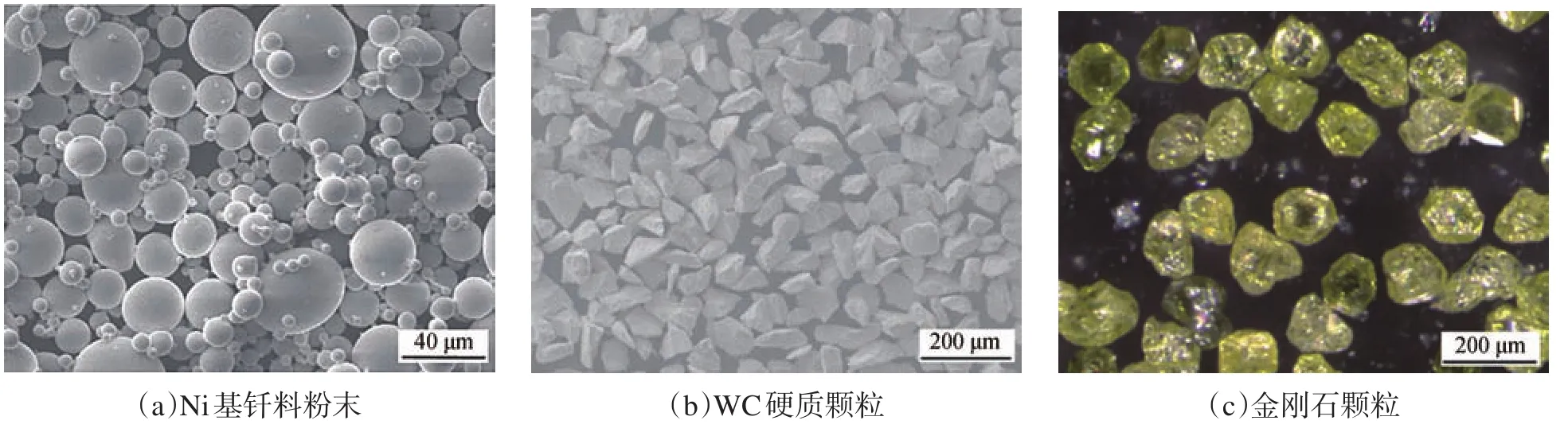

试验用基体为65Mn钢,涂层材料由Ni基钎料合金粉末、WC及金刚石硬质颗粒组成。其中Ni基钎料粒度为300目(均值),化学成分如表1所示,粉末形态如图1a所示;WC硬质颗粒质量分数为35%,粒度为200~325目,形貌如图1b所示;金刚石颗粒粒度为100~120目,形貌如图1c所示。

图1 Ni基钎料粉末和WC、金刚石颗粒形貌Fig.1 Morphology of Ni-based solder powder and hard particles

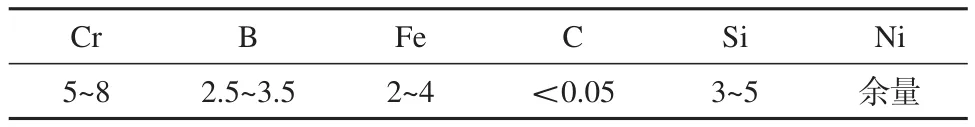

表1 Ni基钎料化学成分(质量分数,%)Table 2 Chemical composition of Ni-based solder(wt.%)

1.2 试验方法

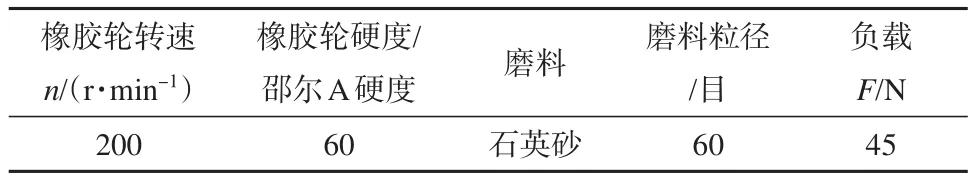

采用感应钎涂及等离子熔覆工艺对Ni基钎料与硬质颗粒混合而成的复合粉末完成涂层制备,其中感应钎涂工艺参数为:35 kW感应焊机,钎涂电流60 A;等离子熔覆工艺参数为:喷距10 mm,送粉速度20 g/min,电流100 A,焊枪移动速度120 mm/min,保护气流量10 L/min,送粉气流量3.5 L/min,离子气流量1.5 L/min。在MML-1G干砂半自由磨料磨损试验机上进行磨损试验,试验按照标准JB/T 7705—1995《松散磨粒磨料试验方法橡胶轮法》进行,试验参数如表2所示;采用蔡司EVO 10扫描电子显微镜观察涂层微观形貌、涂层结合状态及硬质颗粒分布;采用HR-150A洛氏硬度计测试涂层的宏观硬度。

表2 磨粒磨损试验参数Table 2 Abrasive wear test parameters

2 结果与分析

2.1 感应钎涂层与等离子熔覆层性能对比

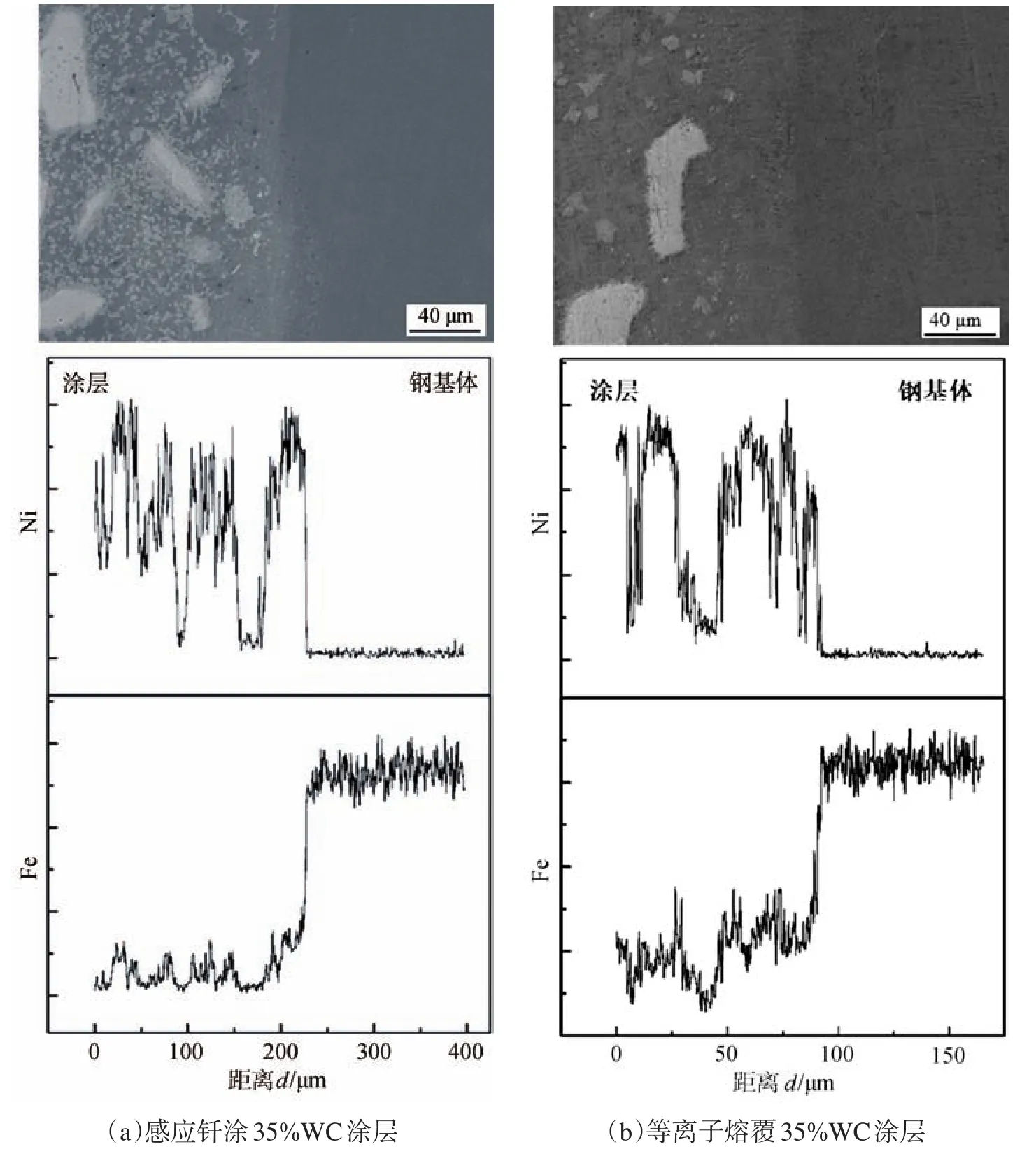

WC涂层与65Mn钢基体结合界面及元素扩散情况如图2所示。可以看出,两种工艺制备的涂层与基体间均结合紧密,未出现分层和孔隙,涂层与基体间发生明显的元素扩散,界面结合处有明显的元素过渡梯度,呈现良好的冶金结合。

图2 WC涂层与钢基体结合界面及元素扩散情况Fig.2 Interface and element diffusion of WC coating and steel substrate

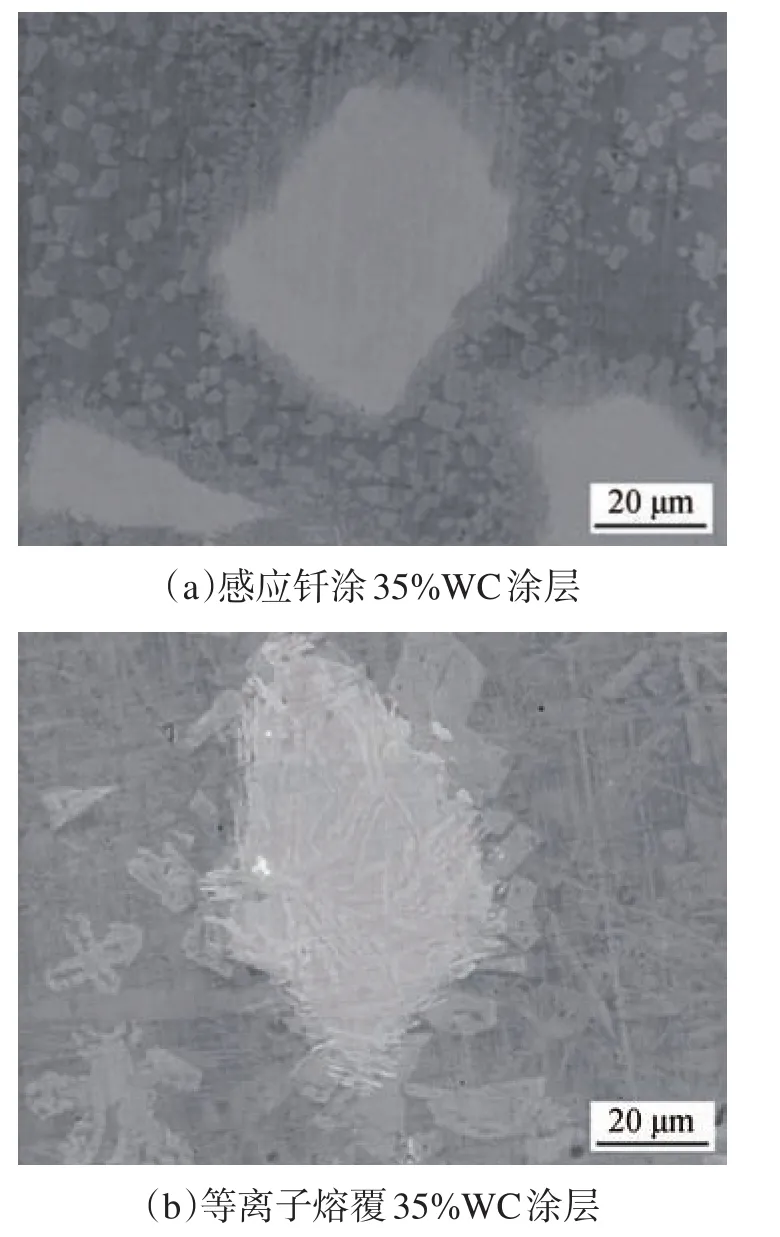

WC颗粒与Ni基钎料结合界面如图3所示。可以看出,两种工艺制备的涂层中WC颗粒与Ni基钎料熔合良好,WC颗粒均发生溶解,产生的W和C元素向Ni基钎料中扩散,与钎料中Ni、Cr、Fe等元素形成Ni-W相、碳化物和硼化物等,呈雪花状、树枝状、块状等不同形态的组织,这些新相对于提高涂层结合强度及硬度具有积极作用[10]。

图3 WC颗粒与Ni基钎料结合界面Fig.3 Interface between WC particles and Ni-based solder

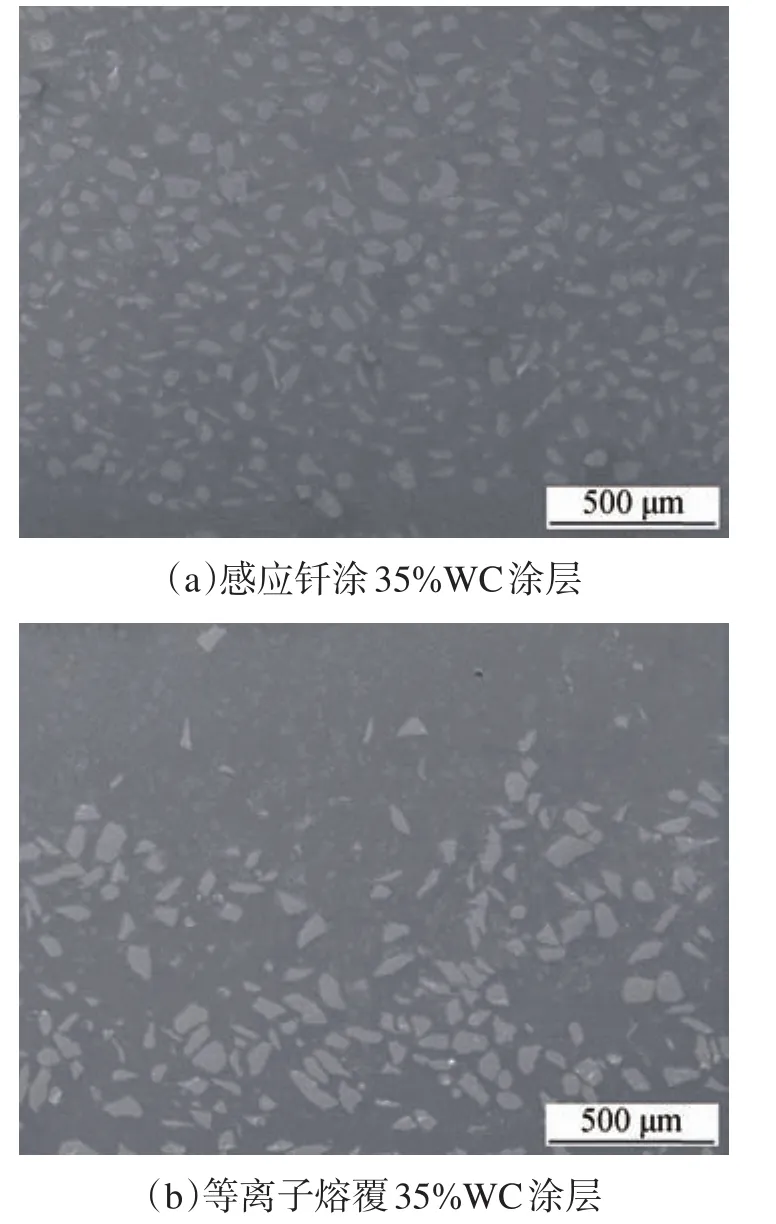

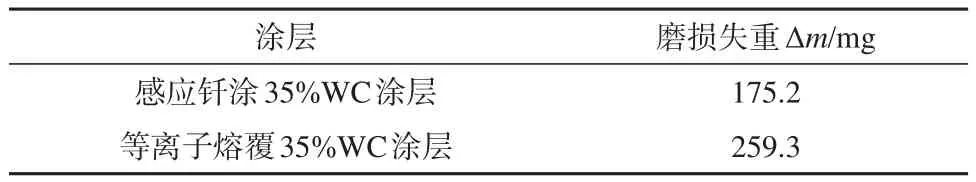

分别对两种涂层进行磨粒磨损试验,对比涂层的耐磨性能,试验结果如表3所示。可以看出,感应钎涂35%WC涂层的磨损失重约为等离子熔覆35%WC涂层的67.8%,感应钎涂35%WC涂层耐磨性明显更优。这是因为等离子熔覆采用高温等离子弧体,钎料充分熔融,而WC的密度高达15.63 g/cm3,WC下沉,大量富集于涂层底部,如图4所示,并且伴随有部分WC烧损及过度溶解,削弱了硬质相对涂层顶部的强化耐磨作用[11]。而感应钎涂加热,能量集中,加热温度低,硬质颗粒均匀分布,充分发挥抗磨损作用,涂层耐磨性极佳。

图4 35%WC涂层截面形貌Fig.4 Section morphology of 35%WC coating

表3 等离子熔覆及感应钎涂35%WC涂层耐磨试验结果Table 3 Wear resistance test results of 35%WC coating by plasma cladding and induction brazing coating

等离子熔覆工艺制备的旋耕刀涂层(见图5)存在较多缺陷,如热输入使刀体易变形或脆化,熔覆层较厚且不平整,增大了耕作阻力,受制于强化材料本身的耐磨性,刀具寿命提升空间有限。且采用等离子熔覆工艺,成本是原刀的1.5倍,寿命大约提升2倍,综合经济效益不理想。

图5 等离子熔覆旋耕刀Fig.5 Rotary blades of plasma cladding

目前,等离子熔覆工艺广泛应用于矿山、建筑、化工设备等行业中,如耐磨板、溜槽、风机叶片、冶金轧辊等零部件,该工艺可制备厚度较厚的熔覆层,适用于工况恶劣、磨损严重的部件。但该类工艺熔解母材的同时会稀释母材成分,且加热不均匀,高热能量的输入会引起部件变形,导致部件组织不一。

2.2 旋耕刀感应钎涂金刚石涂层工艺研究

本技术团队通过对涂层材料的研究,发现Ni基钎料复合金刚石涂层的耐磨性最佳,是Ni基钎料复合WC涂层的5倍以上。在此基础上,开展旋耕刀感应钎涂金刚石涂层的工艺参数优化。结合旋耕刀实际工况,选用金刚石作为耐磨增强颗粒,可极大地提高旋耕刀刀身的耐磨性,有效解决了易磨损的难题。除了刀身易磨损之外,刀柄与刀身连接部位也常常因为冲击而弯曲甚至折断。尤其是对于感应钎涂旋耕刀而言,因刀身集中受热,热传导会导致刀柄与刀身连接部位硬度降低而发生弯曲,因此旋耕刀在使用感应钎涂工艺制备涂层的过程中,钎涂时间尤为关键。

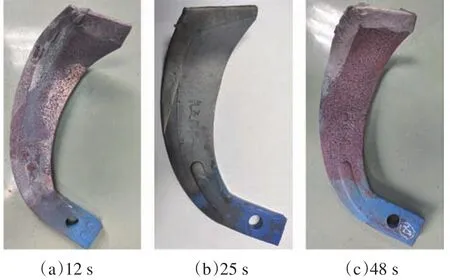

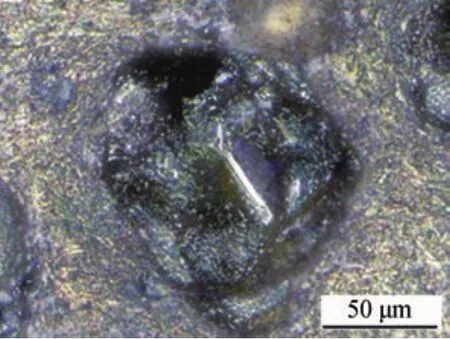

采用旋耕刀仿形线圈钎焊Ni基钎料复合金刚石耐磨涂层,钎涂时间分别设定为12 s、25 s、48 s,通过硬度测定及田间试验验证来确定最佳钎涂时间。不同钎涂时间得到的感应钎涂金刚石复合涂层旋耕刀如图6所示。可以看出,钎涂时间为12 s时,金刚石涂层未成形,对旋耕刀耐磨性提升作用不大;钎涂时间为25 s时,金刚石涂层平整、均匀且致密;钎涂时间48 s时,涂层厚度及形状因钎料熔融过度、流淌而严重变化,刀刃部位涂层加厚,旋耕作业时阻力增加,导致旋耕刀寿命降低,旋耕机油耗增加。且钎涂时间过长时,金刚石热损伤严重,其耐磨承载相作用降低,如图7所示。根据以上试验,钎焊Ni基钎料复合金刚石耐磨涂层的最佳钎涂时间为25 s。

图6 不同钎涂时间的感应钎涂金刚石复合涂层旋耕刀Fig.6 Induction brazed diamond composite coated rotary blades with different brazing times

图7 热损伤金刚石Fig.7 Heat-damaged diamond

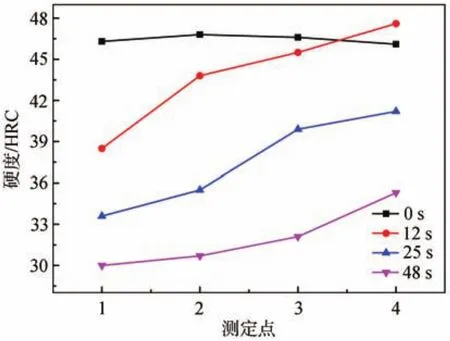

原始旋耕刀及钎涂后旋耕刀刀柄及刀身连接处的洛氏硬度测定结果如图8所示。钎涂后旋耕刀较原始旋耕刀,硬度有所下降,且钎涂48 s时硬度下降最大,旋耕刀作业过程中极易弯曲变形。这是因为钎涂后旋耕刀受热循环作用,刀体组织由细晶粒的回火索氏体转变为粗大的珠光体[8]所致。

图8 钎涂时间对旋耕刀硬度的影响Fig.8 Effect of brazing time on hardness of rotary blade

感应钎涂金刚石涂层旋耕刀田间试验结果如图9所示。钎涂25 s的旋耕刀如图9a左侧三把旋耕刀所示,未发生弯曲现象;图9a右侧三把刀柄及图9b为钎涂48 s的金刚石涂层旋耕刀,分别发生了不同程度的折断及弯曲现象。

图9 感应钎涂金刚石涂层旋耕刀田间试验结果Fig.9 Field test results of rotary blades with induction brazed diamond composite coating

田间试验验证,原始旋耕刀在连续耕作300亩左右即需更换,而感应钎涂25 s的金刚石涂层旋耕刀,可连续耕作1 200亩以上,且基本不存在断刀现象,使用寿命提升了4倍以上。表明感应钎涂合适时间的金刚石涂层旋耕刀可极大地提高耕作效率、抢占播种时间。

3 感应钎涂金刚石涂层应用前景与实施案例

3.1 农业机械

农业机械中,旋耕刀、犁尖等触土部件是旋耕、整地的关键零部件,因与沙砾、杂草、酸碱、水分等硬质物质及腐蚀物质接触,引起的磨损及腐蚀十分严重,极易导致部件失效。提升农业机械的使用性能及寿命也成为农业快速发展的迫切需求[12-13]。国内外利用等离子熔覆、激光熔覆、热喷涂等工艺在农机刀具表面制备耐磨层的技术日渐成熟,耐磨相多采用WC、TiC等,但经处理后的农机刀具使用寿命提升仍然有限,存在耐磨层结合强度低,耐磨层易剥落,制备成本高等问题[14-17]。感应钎涂金刚石涂层以其极佳的耐磨性,较高的结合强度,工艺简单等优势,可有效解决以上问题。

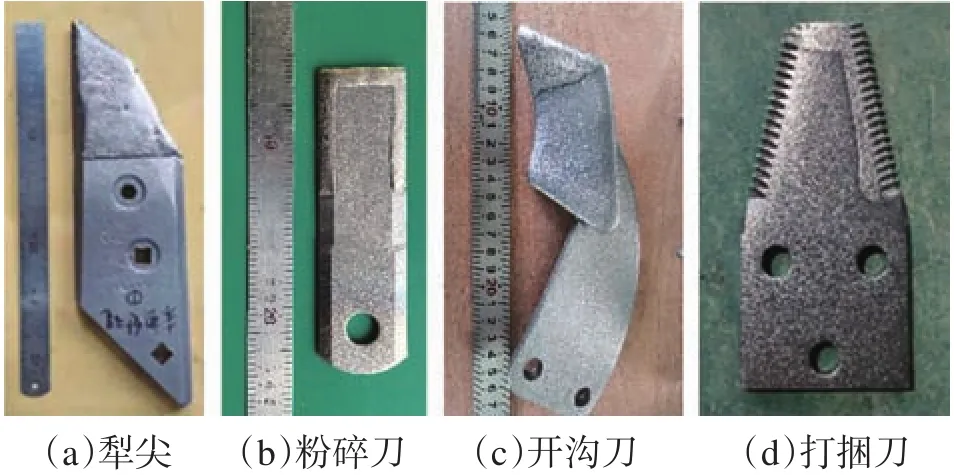

本团队已将感应钎涂金刚石技术成功应用于犁尖、粉碎刀、开沟刀、打捆刀等农机刀具,如图10所示,经田间试验结果验证,使用寿命普遍提升3倍以上。并且该技术易于实现自动化、批量化生产,对于助推农业机械智能化升级转型具有重大意义。

图10 农机刀具Fig.10 Agricultural machinery tools

3.2 工程机械

工程机械工作环境苛刻,工作对象复杂,如煤矿机械、电力机械、疏浚机械、水泥机械等,这类机械的磨损等失效现象会严重制约工程机械的智能化发展。另外,由此引发的设备故障及安全事故也时有发生,造成的经济损失难以估量。

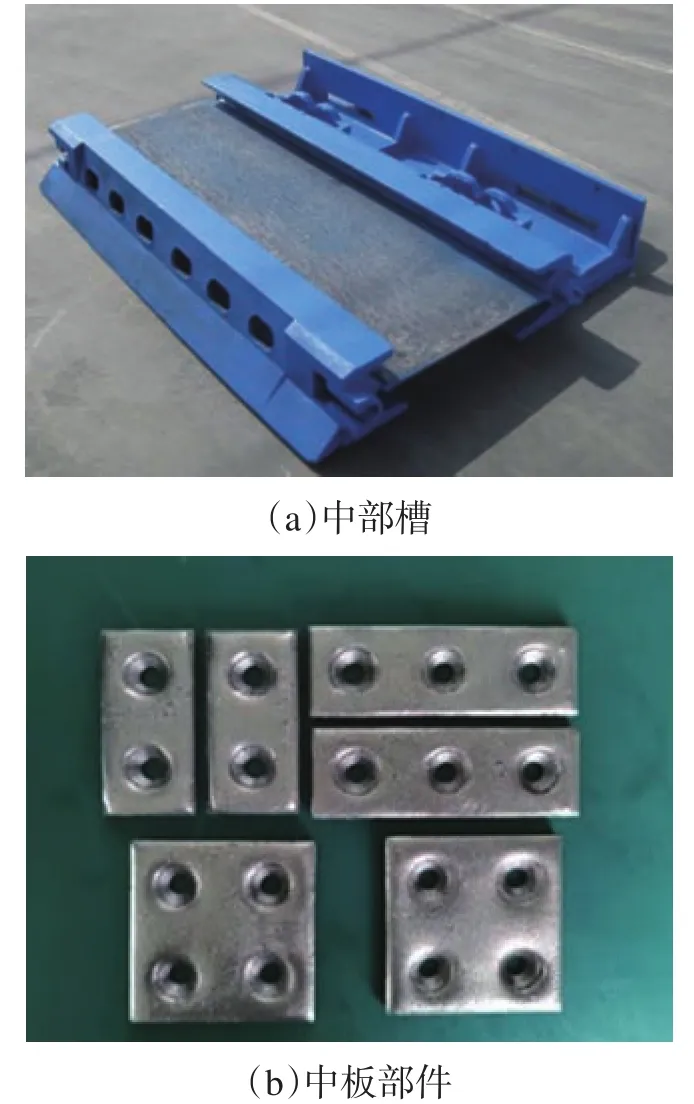

煤矿机械中输送机、采煤机等综采装备的磨损失效现象极其严重。目前,国内使用的输送机中部槽普遍采用整体铸造铲板槽帮、挡板槽帮与高强度耐磨合金中板及底板组焊而成(见图11a)。槽帮多采用27Mn2K、24Mn2K和30SiMn钢材轧制而成,中板以低合金调质钢NM360、NM400为主,但两者属于异种钢材的焊接,容易产生焊接变形、裂纹、气孔等焊接缺陷,降低中部槽的使用寿命。本团队现已与国内知名煤矿企业合作,将感应钎涂金刚石技术应用于中部槽中板部件(见图11b),可极大提高其耐磨性,延长使用寿命[18]。

图11 刮板输送机中部槽及中板部件Fig.11 Middle slot and middle plate parts of scraper conveyor

近年来,国内大型挖泥船、卸船机的发展呈现出迅猛的态势。输送物料的复杂性和多样性(如中粗沙夹砾石等)使过流部件磨损加剧,因此对过流设备及输送管线的耐磨性能提出了更高的要求。对于衬板、叶轮、泵胆等过流部件,通常采用安装整体耐磨合金、堆焊耐磨合金层、镶嵌陶瓷内衬等技术来提升耐磨性。耐磨体常通过铸造、烧结等工艺预制完成,制造工艺复杂,不仅增加成本和部件自重,而且耐磨体易整体脱落,综合力学性能等方面难以满足要求。堆焊耐磨合金,基体与耐磨堆焊层稀释率较大,部件易变形,耐磨层表面不平整;镶嵌耐磨陶瓷,可以延长使用寿命,但在输送过程中,易受到物料的冲击而脆裂剥落。

本团队已将感应钎涂金刚石技术应用于水泥料仓衬板、卧螺离心机螺旋体等过流部件,并投入使用,目前应用效果良好,如图12所示。

图12 过流部件Fig.12 Overcurrent parts

4 结论

(1)采用感应钎涂工艺制备耐磨涂层,涂层中硬质颗粒分布均匀,涂层耐磨性好。感应钎涂35%WC涂层的耐磨性,约是等离子熔覆35%WC涂层耐磨性的1.5倍。

(2)感应钎涂金刚石涂层耐磨性极佳,约是感应钎涂35%WC涂层的5倍。感应钎涂旋耕刀工艺的关键参数为钎涂时间,钎涂时间过长时,金刚石热损伤严重,旋耕刀硬度急剧降低,涂层平整度变差;钎涂时间不足时,涂层无法成形。经田间试验验证,感应钎涂时间为25 s的金刚石涂层旋耕刀使用寿命提高可达4倍以上,大大提高了旋耕作业效率。

(3)感应钎涂金刚石技术具有耐磨性极佳、工艺简单、制备效率高等优势,在农业机械、工程机械等领域有着广泛的应用。目前,该技术已应用于犁尖、粉碎刀、开沟刀等农机刀具,以及矿用耐磨衬板、污水卧螺离心机等工程装备上,未来还将继续拓展感应钎涂金刚石技术在耐磨领域的应用。

(4)感应钎涂金刚石技术在表面工程领域的应用愈加广泛,但钎涂后基体性能经常被弱化,优化钎涂工艺可以适当减小基体性能被弱化的程度,但空间有限。钎涂后热处理可以有效改善基体性能,但可能会导致金刚石烧损、钎料与金刚石界面破坏等,严重影响涂层性能,后续将在本文研究的基础上,开展金刚石钎涂后热处理工艺研究,以期为金刚石钎涂技术的推广应用提供一定的理论支持。