机械振动辅助铝合金MIG焊接接头组织与性能研究

茅卫东,石铭霄,李盛良,李敬勇,陈书锦,陈九公

1.奇瑞新能源汽车股份有限公司,安徽 芜湖 241003

2.新能源汽车轻量化技术安徽省重点实验室,安徽 芜湖 241003

3.江苏科技大学材料科学与工程学院,江苏 镇江 212003

0 前言

铝合金具有密度低、比强度高、抗蚀性强和塑性好等优点,在航空航天、轨道交通、汽车制造等领域被广泛应用[1-5]。特别是随着现代中空薄壁铝型材轧制技术的持续完善[6],铝合金已成为新能源汽车车身轻量化制造的主要材料[7-11]。而实现铝合金的高质量焊接是提高铝合金车身服役安全性和使用寿命的重要保障。

目前国内外对于铝合金焊接的研究非常广泛且深入,几乎涉及到所有的焊接方法。固相焊接方法如搅拌摩擦焊和钎焊是铝合金焊接的常用方法。与传统的熔化焊相比,搅拌摩擦焊具有接头力学性能优良、焊接变形小、无污染、无辐射等优势,非常适合铝合金等低熔点金属的焊接[12],但是搅拌摩擦焊存在焊接速度慢、焊接柔性差等问题,使得其在汽车行业的应用存在局限性。钎焊最大的优势就是可以焊接形状复杂、精度要求高的零件[13],但是接头强度较低。以激光焊为代表的高能束焊接方法也能实现铝合金的优质、高速焊接,但是极低的装配间隙容忍度使得激光焊很难在汽车行业大范围推广应用[14]。传统的MIG焊工艺具有对装配精度要求低、适应性强、保护效果好、焊接生产率高等优点,是目前汽车行业使用最广泛的铝合金焊接方法[15]。但是铝合金独特的物理化学性能导致其焊接存在接头软化、焊缝极易出现气孔、焊接变形大等问题,给铝合金车身结构焊接质量管控带来了严峻挑战。而焊接过程辅加机械振动已被证明是解决上述问题的一条有效途径[16]。

振动焊接作为一种在焊接过程中向构件输入机械振动的工艺,具有热处理和振动时效无法比拟的优势。它是利用振动和焊接热过程的复合作用来提高焊接接头的综合质量,不仅可以降低材料的残余应力,还能细化焊缝晶粒,优化接头组织,提高材料的力学性能。因此,本文将机械振动引入铝合金MIG焊接过程,充分利用机械振动的除气孔和细晶作用,实现铝合金的优质高效焊接,并重点研究了机械振动对接头显微组织和力学性能的影响。

1 试验材料与方法

试验用母材为6082-T6铝合金,试板尺寸为150 mm×100 mm×3 mm,垂直于轧制方向的板材拉伸强度为335 MPa。焊丝选用直径1.2 mm的ER 5356焊丝,抗拉强度为280 MPa。6082铝合金和ER 5356焊丝的化学成分如表1所示。

表1 母材和焊丝的化学成分(质量分数,%)Table 1 Chemical composition of base metal and welding wire(wt.%)

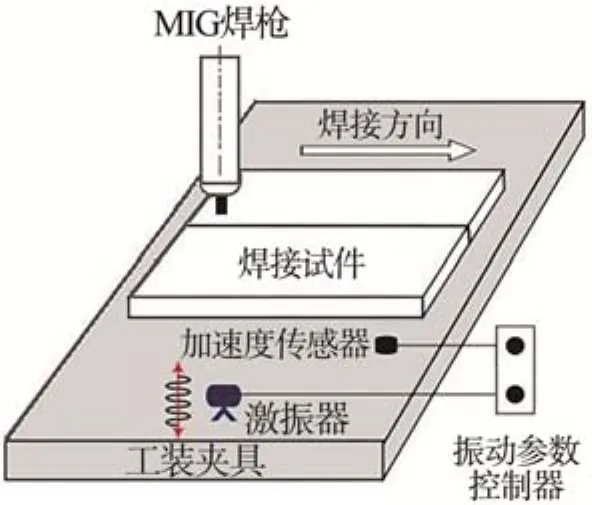

试验用焊接设备是YD-ABD35型焊机和YA-1VAR81F00型工业焊接机器人,振动设备是VSR-10T型振动时效仪。在焊接过程中,试板水平放置,通过激振器给焊接平台施加一个持续不断的类似向下“锤打”的作用力,使得固定在焊接平台的焊件产生机械振动,使焊件处于共振状态,如图1所示。

图1 试验装置示意Fig.1 Schematic diagram of test device

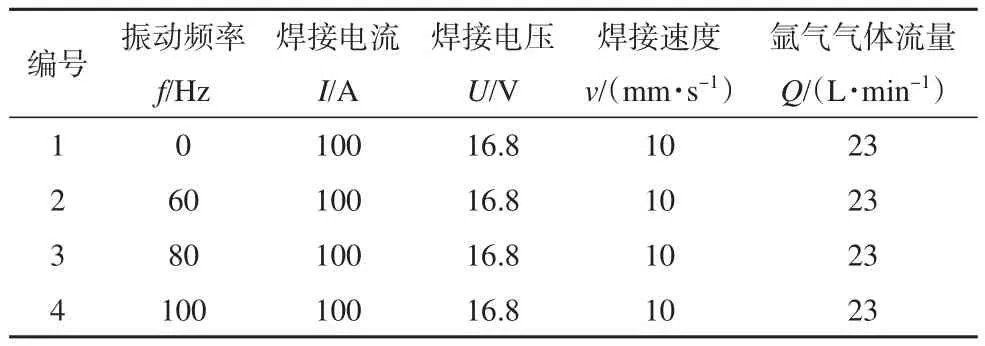

采用对接接头形式(I型接头),焊前先用80#耐水砂纸打磨铝板表面以去除表面氧化膜和油污,再用脱脂棉分别蘸取丙酮和酒精清洗试件表面,确保材料表面清洁无污染。采用直流反接法,具体焊接参数如表2所示。

表2 机械振动辅助铝合金MIG焊接工艺参数Table 2 Mechanical vibration-assisted MIG welding parameters of aluminum alloy

焊后使用线切割机沿垂直于焊接方向截取金相试样,经打磨、抛光、腐蚀后用于组织分析。在VHX-900光学显微镜下观察焊缝低倍微观组织,在JSM-6480扫描电子显微镜下观察高倍微观组织。采用Nordif电子背散射衍射仪确定焊缝和热影响区各个晶粒的大小和晶体学位向关系。采用X6600型X射线探伤仪检测接头中的气孔数量,分析气孔缺陷原因。使用KB全自动硬度计测试接头显微硬度,硬度测试所用法向载荷为500 g,加载时间为15 s,测试点距离为0.2 mm。依据标准GB/T228—2002《金属材料 室温拉伸试验方法》,室温拉伸试验在CMT 5205电子万能试验机上进行,应变速率为1.3×10-3/s。

2 试验结果与讨论

2.1 机械振动对焊缝成形的影响

焊缝的表面成形是评价焊接质量的重要标准,不同振动频率的焊缝表面形貌如图2所示。可以看出,施加机械振动前后焊缝表面均成形良好,波纹均匀且细致美观,表面未见有气孔、裂纹等明显缺陷,表明机械振动不会显著影响焊缝表面成形。

图2 不同振动频率下焊缝表面形貌Fig.2 Appearance of weld with different vibration frequencies

不同振动频率下的焊缝熔深如图3所示,由图可知,随着振动频率增加,熔深不断增大。这是因为振动对熔池产生机械搅拌作用,促进了熔池中流体流动,使得更多的液态金属流向熔池底部,从而形成更大的熔深。这一点在焊接铝合金时是非常有利的,可以在保证焊缝熔透的前提下降低母材热输入,从而减小焊接变形。

图3 不同振动频率下焊缝熔深Fig.3 Penetration of weld with different vibration frequencies

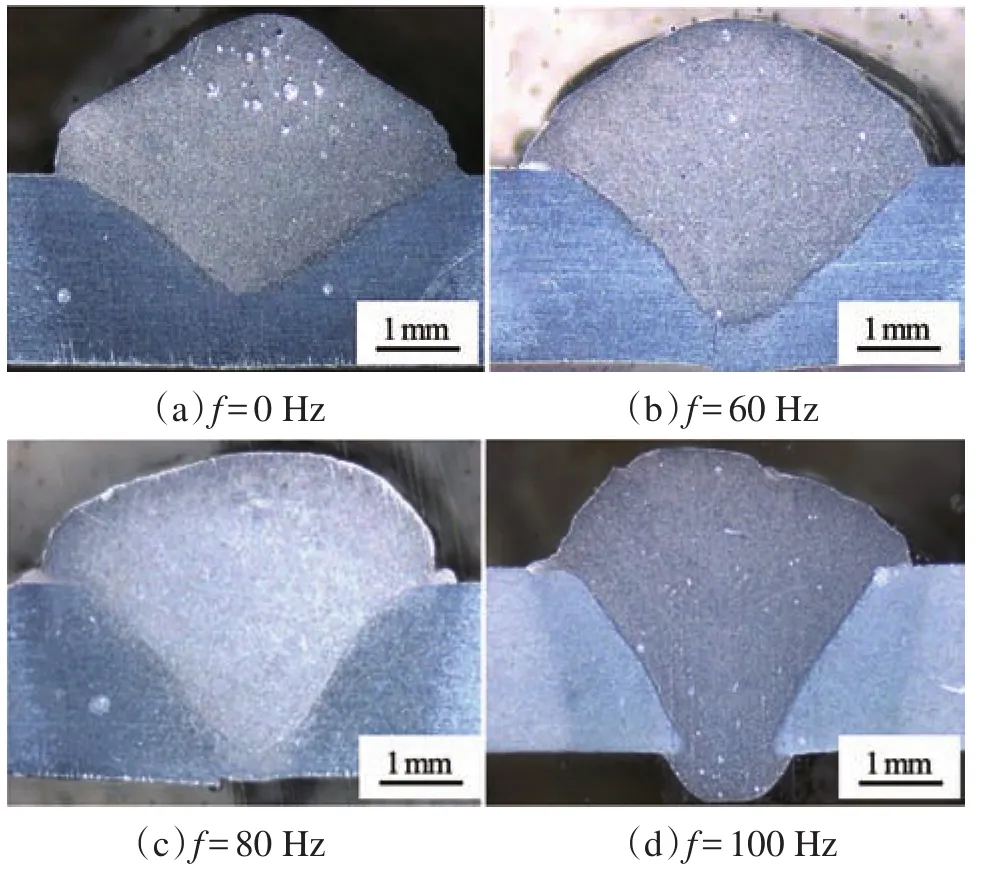

2.2 机械振动对焊缝气孔的影响

不同振动频率下的焊缝气孔分布如图4所示,随着振动频率的增加,焊缝的气孔数量减少,当振动频率为100 Hz时,焊缝中气孔数量最少。这表明在焊接过程中施加机械振动是减少甚至消除气孔的有效措施。机械振动的引入可以减少气孔数量,主要原因是机械振动的空化效应。机械振动对熔池产生激振力作用,在熔池中形成大量的空化核,熔池中的气体因为压强差会向空化核释放和聚集,在机械振动作用下移动、再次合并,进而浮出熔池。同时,随着振动频率的增加,机械振动的空化效应变得更加剧烈,熔池中的气泡更容易合并长大,并从熔池中逸出。

图4 不同振动频率下焊缝气孔分布Fig.4 Distribution of weld pore with different vibration frequencies

2.3 机械振动对焊缝显微组织的影响

不同振动频率下焊缝区的晶粒大小如图5所示,机械振动有细化晶粒的作用,且随着振动频率的增大,晶粒细化的程度也在增加。这主要是因为熔池在结晶过程中,树枝晶的生长遭到了机械振动的“破碎”作用,生长的树枝晶被打碎和分散,减小了晶粒尺寸;另一方面,机械振动也会增加熔池的流动性,促进破碎的枝晶分散和流动,使其成为新的形核质点,增加形核率,从而起到细化晶粒的作用。而且机械振动频率越高,振动越剧烈,细化效果越显著。

图5 不同振动频率下焊缝显微组织Fig.5 Microstructure of weld with different vibration frequencies

2.4 机械振动对接头力学性能的影响

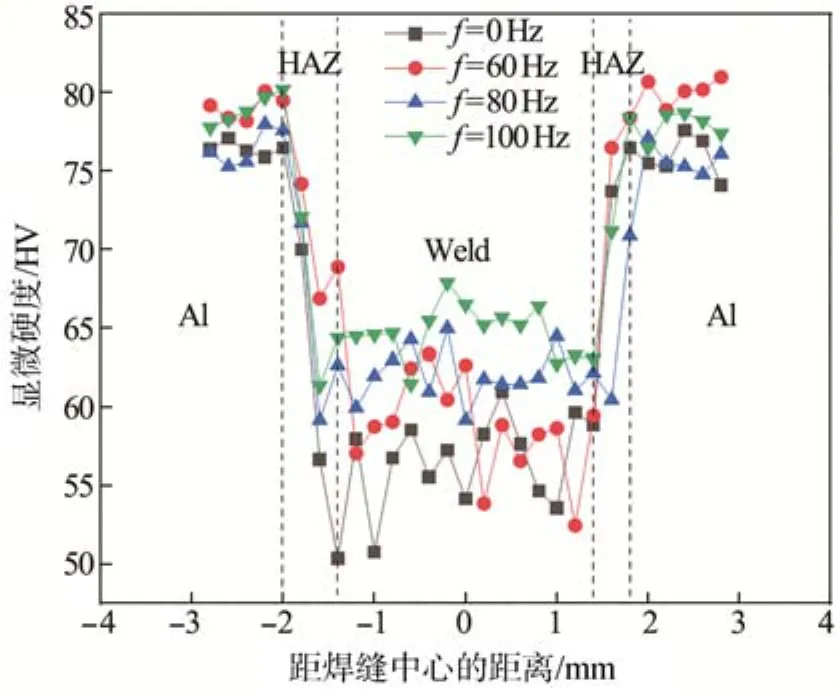

不同振动频率下焊接接头显微硬度分布曲线如图6所示。由图可知,引入机械振动后,焊缝区的硬度明显上升,并且随着振动频率的增加,焊缝区的硬度值不断增大。当振动频率达到100 Hz时,焊缝区平均硬度值最高,达到了64.5 HV,与未施加机械振动的试样相比,硬度提升了14.4%。焊缝区的硬度提高,主要原因是机械振动的除气和细晶作用。对于金属材料而言,硬度可以定性地表征材料强度,由于焊缝区的硬度随着振动频率增加而升高,由此推断振动频率越大,焊缝强度越高,表明机械振动能够有效改善铝合金焊接接头的软化现象。

图6 不同振动频率下焊接接头的显微硬度分布Fig.6 Microhardness distribution of welded joints with different vibration frequencies

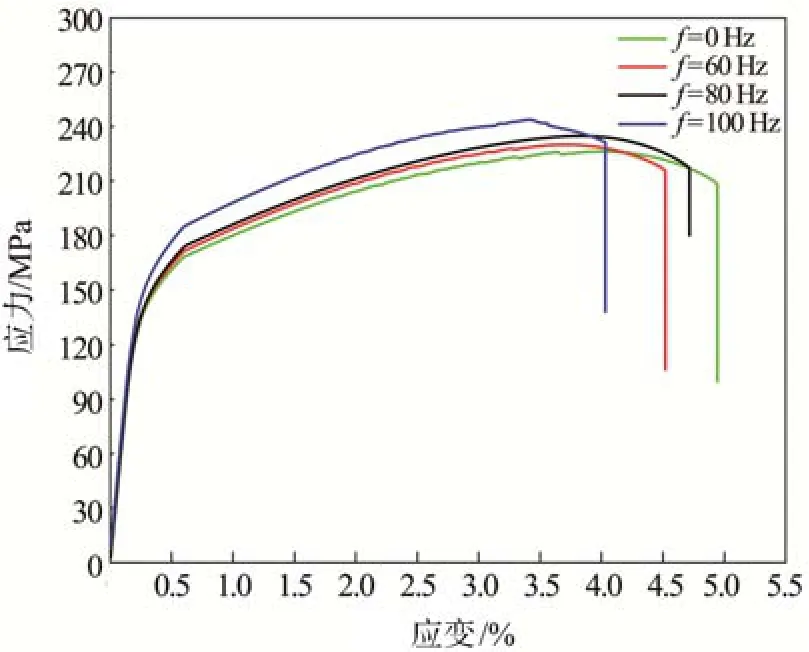

对比不同振动频率下接头的拉伸应力-应变曲线(见图7),随着振动频率增大,接头抗拉强度升高,振动频率为100 Hz时接头抗拉强度最大,为244 MPa,相比常规MIG焊接头强度提升了8%。这一方面与振动细化焊缝晶粒有关,随着振动频率增大,焊缝晶粒细化的程度也得到了增加,因而提高了接头的抗拉强度;另一方面与振动频率为0 Hz、60 Hz、80 Hz的试样存在未焊透缺陷有关,未焊透缺陷减小焊缝的有效承载面积,造成焊缝根部应力集中,从而降低了接头的抗拉强度。但是振动频率也不能过大,如果振动过于剧烈,将导致焊缝根部产生焊瘤缺陷。焊瘤处容易造成应力集中,成为裂纹的萌生和扩展源。

图7 不同振动频率下接头拉伸应力-应变曲线Fig.7 Tensile stress-strain curve of welded joint with different vibration frequencies

在扫描电镜下观察断口显微形貌(见图8),在各个振动频率下所获得的接头其断口处均存在较多韧窝,呈现微孔聚集性断裂特征,为典型的韧性断裂。可以观察到内壁光滑的较大孔洞,这是焊缝中的气孔,且随着振动频率增加,韧窝形态也发生变化,由大而浅的韧窝转变为小而深的韧窝。

图8 不同振动频率下接头拉伸断口显微形貌Fig.8 Microstructure of tensile fracture of welded joints with different vibration frequencies

3 结论和展望

(1)与常规MIG焊相比,机械振动的引入使得焊缝熔深显著增加,气孔数量显著减少,并且振动频率越高,焊缝熔深越大,气孔数量越少。

(2)机械振动可以细化焊缝晶粒,增加等轴晶区域的面积,且随着振动频率的增大,晶粒细化的程度也在增加。

(3)加入机械振动后,接头强度和硬度均提升。当振动频率为100 Hz时,接头的抗拉强度最高,为244 MPa,相比常规MIG焊接头强度提升了8%;焊缝区平均硬度值也最高,达到了64.5 HV,与未施加机械振动的试样相比,硬度提升了14.4%。

针对汽车车身全位置焊接的要求,未来还需要继续深入研究仰、立焊及不同角度姿态下施加机械振动对焊缝熔深、气孔溢出的作用效果,从而获得最佳的工程应用前景。