柴油机电控喷油器瞬态响应分析及结构优化

张耀飞,李国祥,白书战*,王会军,刘本学

1.山东大学能源与动力工程学院,山东济南 250061;2.龙口龙泵柴油喷射高科有限公司,山东龙口 265018

0 引言

现阶段我国对发动机排放的要求越来越高,国六排放标准对排放的要求已经达到甚至超过欧洲排放标准。柴油机技术发展过程中两次重大的技术革新都与燃油系统有关,电控技术的应用被认为是柴油机技术发展的一大里程碑[1]。高压共轨喷射为第3代时间-压力式柴油机电控燃油喷射系统,是实现柴油机国六排放标准的2条技术路线中不可或缺的关键一环。共轨系统的执行部件——电子喷油器的响应特性对提升燃油雾化性能有重要意义,随着对柴油机动力性和排放性能要求的不断提高,对喷油器在工作过程中的稳定性和可靠性也有更加严格的要求。喷油器主要由电磁阀的通电时间控制针阀升起调整喷油规律,因此可以通过改善针阀的响应速度提高喷油器的性能[2]。

电子喷油器的响应特性受到多种因素的影响,通过改进喷油器结构可以有效缩短针阀启、闭时间,提高喷油器响应和动力学特性。同时,喷嘴几何参数应保证喷嘴流通能力在整个使用过程中不变,实现在轨压不变时喷油量不变[3]。国内外学者针对电控喷油器结构参数对性能的影响开展了大量研究。林铁坚等[4]设计了一种新型的液力平衡式电磁阀,研究了控制室结构参数对喷油器液力响应特性和喷油规律形状的影响,实现了对喷油规律形状的灵活控制;Luo等[5]研究了多孔喷油器孔间燃油喷射率对柴油机性能的影响,结果表明,喷孔横截面积减小5%,燃料喷射率和循环燃料喷射量会增加3%~15%。

本文中在分析不同参数对针阀响应速度影响的基础上,优化喷油器结构参数以减小针阀在打开和落座的时间延迟,提高喷油器的动态响应特性,保证发动机工作稳定性和可靠性。

1 电控喷油器结构

喷油器的主要部件有电磁阀、控制阀、活塞以及针阀偶件等,喷油器结构如图1所示。高压燃油由共轨管输送,在喷油器内有2条燃油输送路线,一条通入控制活塞上方的控制室,另一条通入针阀顶部的蓄压腔内。电磁阀不通电时,控制室内的出油孔关闭,由于控制活塞的横截面积大于针阀锥形承压面的面积,再加上活塞弹簧的预紧力,针阀被紧紧地压在阀座面上;当电磁阀接收到控制信号而接通,出油孔逐渐开启,此时控制室内燃油的流量差逐渐减小,作用在活塞上的液压力减弱,针阀逐渐升起,燃油流入喷嘴压力室后经喷孔喷出,形成燃油喷雾。当电磁阀断电后,电磁力减小,液压力不足以克服弹簧预紧力而使针阀重新落座,喷油结束。

图1 喷油器结构

2 喷油器数学模型

2.1 流动模型

模拟计算中,假设燃油在高压油管内的流动是沿管路的一维非定常流动,流动的连续方程、动量方程和能量方程[6-7]可以表示为:

(1)

(2)

(3)

式中:ρ为燃油的密度,kg/m3;x为燃油在流动方向所处位置;u为燃油沿流动方向的速度,m/s;|u|为燃油流速的绝对值,m/s;t为时间,s;c为音速,m/s;p为管路压力,Pa;f为阻力因数;D为管道液力直径,m。

2.2 针阀的运动方程

针阀在启、闭过程中受到来自燃油的液压力以及针阀弹簧的弹簧力综合作用,分析针阀的受力情况(忽略摩擦力),可以得到针阀的运动方程[8]:

(4)

式中:mN为针阀运动质量,kg;HN为针阀升程,m;ANa为针阀体横截面积,mm2;ANb为针阀座面以下的投影面积,mm2;pNV为喷油嘴盛油槽内的压力,Pa;pNI为喷油器压力室内压力,Pa;Ap为控制活塞横截面积,mm2;pCV为控制室内压力,Pa;kN为针阀弹簧刚度,N/m;HN0为针阀弹簧预变形量,m;CN为针阀阻尼系数,N·s/m。

2.3 控制腔临界压力

出油孔打开后,控制室内的压力发生改变,由于多个力的作用,针阀会开启或关闭,此时控制室内的压力称为控制室内的临界压力。喷油器针阀完全升起后,控制室内压力下降至某一稳定压力,称为稳定压力ps,此时进油孔和出油孔流量差为0[9],即:

(5)

式中:Ai为进油孔有效流通面积,mm2;Ao为出油孔有效流通面积,mm2;pcr为共轨压力,Pa。

整理可得:

ps=pcr/(1+(Ao/Ai)2)。

(6)

喷油器针阀弹簧预紧力一般为30~50 N,与较大的腔内压力相比可以忽略不计,此时针阀开启时控制腔的临界压力

(7)

针阀开启时的临界条件是ps (8) 针阀关闭时控制腔内的临界压力 (9) 针阀关闭时的临界条件为ps>pcc,代入式(6) (9)可得: Ap>ANa。 (10) 综合以上分析可知,影响喷油器响应特性的主要结构参数包括进、出油孔有效流通面积,控制活塞横截面积,针阀导向体横截面积。 电控喷油器是高压共轨燃油系统中控制喷射规律的执行部件,其响应速度直接影响柴油机的综合性能。一方面,针阀迅速开启有利于前期多喷油;另一方面,针阀快速关闭有利于快速断油,改善喷射后期因温度降低燃油过多造成的燃烧恶化[10-11]。 利用Hydsim软件建立某二通阀电控喷油器的一维仿真模型,如图2所示。 图2 喷油器仿真模型 为了研究喷油器的响应特性,定义描述针阀运动的4个响应时间如表1所示,喷油器的主要参数如表2所示。 表1 喷油器针阀运动响应时间及定义 表2 原型机喷油器主要仿真参数 柴油机转速为2000 r/min、轨压为160 MPa得到的针阀升程曲线仿真结果如图3所示。由图3可知:经过1.189 ms,喷油器针阀开始升起;经过1.741 ms,针阀升程到达最大;经过2.045 ms,针阀升程开始下降;经过2.505 ms,喷油器针阀完全落座,喷油结束。 图3 柴油机转速为2000 r/min、轨压为160 MPa时的 针阀升程曲线 为了确保针阀能够正常开启和关闭,进油孔直径应小于出油孔。其他参数不变,进油孔直径di分别为0.211、0.227、0.240、0.256、0.269 mm,对应的Ai分别为0.035 0、0.040 5、0.046 0、0.051 5、0.057 0 mm2。不同Ai时针阀升程曲线和响应时间如图4所示。 a)Ai对针阀升程的影响 b)Ai对喷油器响应时间的影响 由图4a)可知:其他参数不变,Ai增大,针阀开启速度变慢,开启时间推迟,落座时间提前,针阀在相同电流信号下开启持续期减小;当Ai增大到0.057 0 mm2时,针阀已经无法升起。 由图4b)可知:Ai增加,t1、t2增加,t3、t4减小,Ai对t2的影响最大。因为当Ai增大时,控制室内进、出油孔的流量差变小,压力下降变慢,针阀开启时间增加,但是压力建立速度加快,针阀落座速度加快[12]。 其他参数不变,出油孔的直径分别为0.256、0.270、0.282、0.294、0.306 mm,对应的Ao分别为0.051 5、0.057 0、0.062 5、0.068 0、0.073 5 mm2,不同Ao时针阀升程曲线和响应时间如图5所示。 a) Ao对针阀升程的影响 b) Ao对喷油器响应时间的影响 由图5a)可知:Ao对针阀落座过程几乎没有影响;Ao增加,针阀开启速度加快。这是因为出油孔增大,针阀升起时控制室内进、出油孔的流量差增大,压力下降加快,针阀升起速度加快,电磁阀在相同的开启时间内喷油持续期变长。由图5b)可知:Ao增大,t1和t4改变很小,t2呈下降趋势,t3起初变化不大,但是当Ao增加到0.068 0 mm2时,t3明显增大。原因是出油孔面积增加,流出的燃油流量增加,控制室压力下降变快,t2减小。t3增大,针阀落座所需时间增加,因此Ao不能太大,否则会造成针阀落座过晚。由于电磁阀响应时间不超过0.2 ms,电磁阀一旦关闭,不再经出油孔泄油,针阀的关闭过程不受影响,因此Ao对喷油器关闭没有影响。 其他参数不变,Ap分别为13.20、13.85、14.52、15.21、15.90 mm2,针阀升程曲线和响应时间如图6所示。 a) Ap对针阀升程的影响 b) Ap对喷油器响应时间的影响 由图6a)可知:Ap增加,针阀升起变慢,开启时间推迟,落座时间提前,当Ap=15.90 mm2时,针阀无法达到最大升程。这是由于Ap增大,活塞受力面积增加,控制室对活塞的液压力增大,导致针阀开启速度减小;在关闭过程中,由于控制室压力较蓄压腔更大,所以针阀落座速度加快。总体来说,Ap增大,使针阀在相同的控制电流下开启持续期缩短,喷油量减少。 由图6b)可知:t2受Ap的影响更大,增大Ap会延缓针阀升起,但是会使针阀落座提前;Ap增大,控制腔需要经过更长时间才能降低到开启压力,t1增大;Ap增大,活塞质量增大,针阀上升速度减小,t2增大;根据式(9),Ap增大,针阀的临界关闭压力减小,控制室达到针阀关闭压力速度加快,t3减小;Ap增大,针阀受到来自控制室的液压力增大,落座加快。总得来看,Ap增大会导致针阀响应时间的增加[13]。 其他参数不变,ANa分别为11.34、11.95、12.57、13.20、13.85 mm2,针阀升程曲线和响应时间如图7所示。 a)ANa对针阀升程的影响 b)ANa对喷油器响应时间的影响 由图7a)可知:保持喷油器其他参数不变,ANa增大,针阀开启时间提前,开启速度增加,关闭时间推迟,针阀在相同控制电流下开启持续期延长;当ANa=11.34 mm2时,针阀不能达到最大升程,这是因为ANa太小,作用在针阀下部的受力面积减小,针阀在开启过程中无法克服控制室内的燃油压力。 由图7b)可知:ANa增大,针阀临界启、闭压力增加,t1减小;针阀完全升起过程中,针阀受到来自下部的液压力增加,开启加速度增大,t2减小;在关闭过程中,针阀落座需要经过更长时间,t3增加;在针阀落座过程中,由于ANa增大,针阀受到来自下部液压力增加,针阀加速度减小,t4增加。 这一年,济南的两支球队依然牵动山东球迷的心——鲁能泰山、山东男篮。年底,鲁能泰山“冠”山难越,主场不敌北京国安,取得足协杯亚军。我们叹息,但依然对这支球队抱以期待。 其他参数不变,mN分别为1.8、2.2、2.6、3.0、3.4 g,针阀升程曲线和响应时间如图8所示。 a)mN对针阀升程的影响 b)局部放大 由图8可知:mN增大,针阀开启和落座时间几乎不受影响,在最大升程处的振幅有微小变化,说明喷油器响应特性不随针阀体运动质量的改变而变化;针阀质量增大,针阀在完全升起后的升程振幅有较小的增大,但是最大升程的相对变化不超过0.01%,这是由于针阀体质量增加,针阀在开启过程中的惯性增加[14]。 选取针阀结构参数时,应保证使喷油器正常工作,而且能够使针阀迅速开启和快速落座。进油孔与出油孔间的横截面积决定控制室内的流量差,而流量差决定针阀的启、闭速度。 出油孔有效流通面积越大,燃油流出的流量越大,控制室压力下降越快,针阀开启越迅速,但会导致针阀落座速度减小;进油孔有效流通面积越大,针阀落座越迅速。因此为了提高针阀的关闭速度,应选择较大的进油孔径;为了提高针阀的开启速度,应提高Ao/Ai[15]。对Ao、Ai的组合进行了25次仿真比较,仿真方案如表3所示。最终确定Ai=0.046 mm2,Ao/Ai=1.598。 表3 仿真方案 控制活塞直径增加导致喷油器压力响应时间增加,优化时应保证喷射中不会出现2次喷射,同时保证针阀的开启速度,控制活塞直径应为4.0~4.5 mm。对喷油器进行轻量化处理,应保证喷油器使用可靠性的前提下使ANa较小,Ap/ANa=1.07~1.17。经过对Ap和ANa的匹配选择,最终确定针阀直径为3.8 mm,ANa=11.34 mm2,控制活塞直径为4.1 mm,Ap=13.2 mm2,Ap/ANa=1.164。 综合改进前、后的针阀升程曲线如图9所示。由图9可知:针阀的开启速度大幅加快,经过1.179 ms,针阀开始升起;经过1.571 ms,针阀完全升起;针阀落座速度也有所提高,经过2.064 ms,针阀开始关闭;经过2.438 ms,针阀完全落座。实现了针阀迅速开启,改善了燃油混合质量;同时缩短了关闭时间,减少了喷射后期因为针阀关闭不及时造成的燃油雾化不良。 图9 改进前、后针阀升程曲线 综合改进前、后喷油器针阀响应时间如表4所示。由表4可知,改进后的喷油器开启和关闭响应特性均有了显著改善,响应时间缩短约17.5%。 表4 改进前、后喷油器响应特性 ms 1)使用Hydsim软件建立了某电控喷油器一维仿真模型,对喷油器喷油特性进行了研究分析,提出了影响响应特性的结构参数。 2)进油节流孔有效流通面积主要影响针阀的关闭速度,增大进油孔有效流通面积可以提高电控喷油器针阀关闭速度,有效改善喷射后期燃烧恶化;出油孔有效流通面积主要影响针阀的开启速度,增大出油孔有效流通面积可以有效提高针阀的开启速度,提高喷射前期燃油雾化质量。 3)控制活塞直径对针阀的开启时间影响更大,增大活塞直径可以加快针阀开启速度、减慢针阀关闭速度,应合理匹配控制活塞横截面积和针阀导向体横截面积,活塞横截面积和针阀导向体横截面积的比为1.09~1.17时更加合适。 4)该电控喷油器结构参数优化后,其响应特性有了明显改善,响应时间比优化前缩短了17.5%,对改善燃油雾化性能和共轨系统喷射特性、提高发动机的动力和经济性有重要意义。3 喷油器响应特性分析

3.1 仿真分析

3.2 Ai对电控喷油器响应特性的影响

3.3 Ao对电控喷油器响应特性的影响

3.4 Ap对电控喷油器响应特性的影响

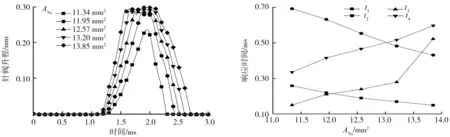

3.5 ANa对喷油器响应特性的影响

3.6 mN对喷油器响应特性的影响

4 结构优化

4.1 喷油器结构优化方案

4.2 优化后的喷油器响应特性

5 结论