船闸输水系统反弧门吊杆关节轴承失效原因分析

郭棉明,李伟雄,景 慧

(中国长江三峡集团有限公司流域枢纽运行管理中心,湖北 宜昌 443133)

0 引言

钢结构节点的疲劳破坏作为钢结构失效的主要原因之一,已经在很多应用领域得到了研究,成为研究者广泛关注的问题[1-4]。自润滑轴承因具有结构简单、紧凑、免维护、无需添加润滑剂等诸多优势,被作为重要的节点基础运动部件,广泛运用于各种极端环境中,例如深水环境、空间环境等。此类环境所表现出来的高压力、高水头、高低温是目前研究者进行关节轴承研究所关注的重点。目前国内对自润滑关节轴承在工业领域中的应用研究处于起步阶段,尤其在关节轴承的疲劳寿命预测和失效机理探究等基础性研究上较少。

1 工程概况

某水坝船闸是规模和级间水头较大、技术较复杂的内河船闸,采用双线连续五级布置,设计总水头113 m,级间最大工作水头45.2 m。船闸输水系统采用在闸室两侧对称布置输水主廊道,输水控制利用输水工作阀门(为反向弧形门简称反弧门)启闭实现,输水阀门埋设较深,启闭杆件长达七十多米,在高速水流作用下的阀门水动力学工况复杂,流激振动影响大。

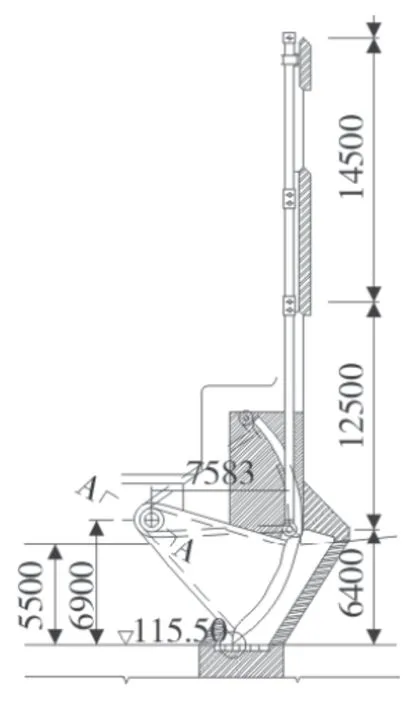

该船闸反弧门示意图见图1,反弧门由门叶、支臂、支铰梁等组成,由布置在阀门井顶部的竖缸式液压启闭机操作,启闭机通过七节吊杆与反弧门相连,最上节吊杆与启闭机活塞杆铰接,最下节与阀门连接的吊杆为摆杆,其它各节吊杆间均为十字铰接。启闭反弧门时,吊杆沿埋设在混凝土墙上的导槽运动,垂直杆做匀速运动,阀门开度作非线性变化。动水开门,静水闭门,在突发工况或控制闸室超灌超泄时动水闭门。启闭机与吊杆、最下一节吊杆与上节吊杆连接处采用自润滑球面关节轴承,型号为GE 260 TA-2RS。

图1 反弧门示意图

该船闸全年24 小时不间断运行,每天稳定运行30 闸次左右,输水阀门开关60 次,反弧门关节轴承每天动作60 次。运行十余年后,个别运行工况较恶劣的反弧门启闭机油缸启门力出现异常,在检修时发现,反弧门的关节轴承已破损;扩大检查后发现,除最上游闸室反弧门关节轴承工作时间较短,轴承润滑层功能未完全失效外,其它关节轴承均已严重失效,其中最下游反弧门与下游航道连通,运行水流条件最为恶劣,关节轴承已破碎。发生损坏时轴承已运行约10 万次,折合运行距离约480 km。为分析实际运行工况下船闸反弧门关节轴承的实际寿命,评判关节轴承更换周期,本研究通过反弧门启闭力检测、工况分析及轴承寿命计算,对高水头船闸反弧门吊杆节点轴承失效原因进行探讨分析。

2 启闭力在线检测

利用液压测试仪对启闭系统油缸压力进行了采集和分析,将所测得的油缸压强经计算公式转换为启闭力。由于船闸反弧门闭门过程中的闭门力主要依靠闸门自重,故测试只对油缸有杆腔(油缸拉力)压力进行测试采集,测点示意图见图2。

图2 反弧门油缸油压测点示意图

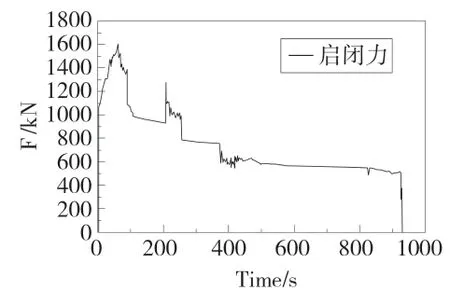

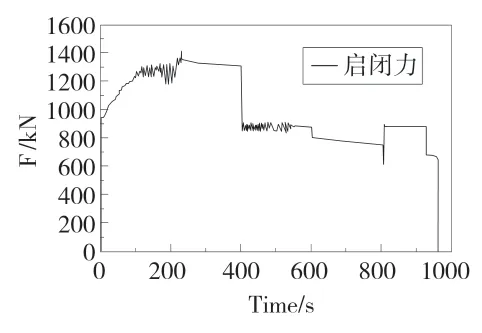

选取运行工况比较典型的Z2 和Z6 两套反弧门为测试对象,测试时Z2 和Z6 上下游水位差分别为35 m、19 m。经过油缸油压测试转换到反弧门启闭力曲线见图3、图4。

图3 Z2 反弧门启闭力曲线图

图4 Z6 反弧门启闭力曲线图

比较图3 和图4 的启闭力曲线可知,测试工况下,两套闸门的启门时间均在4 min 左右,其中Z6 反弧门启门时间稍短,为3.7 min。阀门启闭过程中,两套闸门时均动水启门力均呈先升后降的变化规律,Z6 时均闭门力呈升-降-升的变化规律。这种规律考虑是反向弧形的门体结构形式在阀门运行过程中,门体受到了门井水流的较强作用力,导致阀门动水启闭力有较大幅度的变化。阀门开启过程中,门井水位持续下跌,支臂受下跌水流的作用力而使启门力增加,Z2 反弧门启门力峰值出现在t=80 s~90 s 范围,为1618 kN,谷值为922 kN;Z6 反弧门启门力峰值为1400 kN,谷值为907 kN。阀门关闭过程中的实际工作水头已经较开门阶段降低,动水闭门力峰值一般不超过动水启门力峰值。由于Z2 的运行水头较大,Z2 最大启门力较Z6 大。

Z6 的启门力随着行程的增加而增大,运行至1/2 行程后,油压出现明显波动,闸门发生了较长时间的振动。闭门过程中,Z6 的振动更为明显,Z2 的振幅更大。阀门系统中吊杆相比阀门可视为柔性构件,阀门则为刚度很高的构件,两者组成了刚度悬殊的体系。阀门系统的低频振动特性主要由吊杆支配。反弧门启闭力谷值综合考虑各种因素后应重点考虑避免关门过程中吊杆受压,将可能导致轴承受压[5]。

3 轴承寿命计算

该自润滑轴承型号为SKF GE260 TA-2 LS,尺寸:d260 D370 B150 C110,基本额定载荷为动态4325 kN,静态8580 kN。轴承材料为钢/钢材料及钢/PTFE,基材为轴承钢,自润滑关节轴承衬垫粘结在关节轴承外圈内球面。

在考虑球面滑动轴承的寿命时应区分基本额定寿命与使用寿命。基本额定寿命是一个理论的指导值,用于估算使用寿命,使用寿命取决于实际的工作条件,是轴承在运行中达到的实际寿命。

基本额定寿命以大量实验室测试为依据,通过对轴承运行测试轴承游隙或摩擦达到特定值的时间。基本额定寿命考虑到多种影响因素,以运转小时数或往复摆动次数为单位。但有些情况下,污染、腐蚀、联合动载等因素很难量化,球面滑动轴承在相同工作条件下可达到或超过基本额定寿命。

假定反弧门吊杆与摆杆之间的最大相对转动角度为45°。在运行过程中,轴承内部的滑动速度为准静态,得出滑动速度为0.002 m/s。

根据现场测试结果,得知轴承可能最大载荷为1600 kN。根据设计阶段仿真及测试成果,交变频率为3 Hz~5 Hz,工作温度20℃。

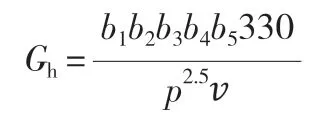

轴承基本额定寿命可根据以下公式计算

式中:b1为载荷方向系数,定向载荷为1,交变载荷为2;b2为温度系数,温度小于120℃,为1;b3为滑动系数,直径为260 mm,为3.6;b4为速度系数,滑动速度为0.002 m/s 时,为1;b5为摆动角系数,摆动角为45°,为10;p 为轴承给定载荷。

v 为平均滑动速度0.002 m/s。

计算得到轴承的基本额定寿命为:19273 h。

根据这款轴承在实验室环境下理论能运行16542 h,开合总次数达545880 次,折算为24.8 年。

4 轴承失效原因分析

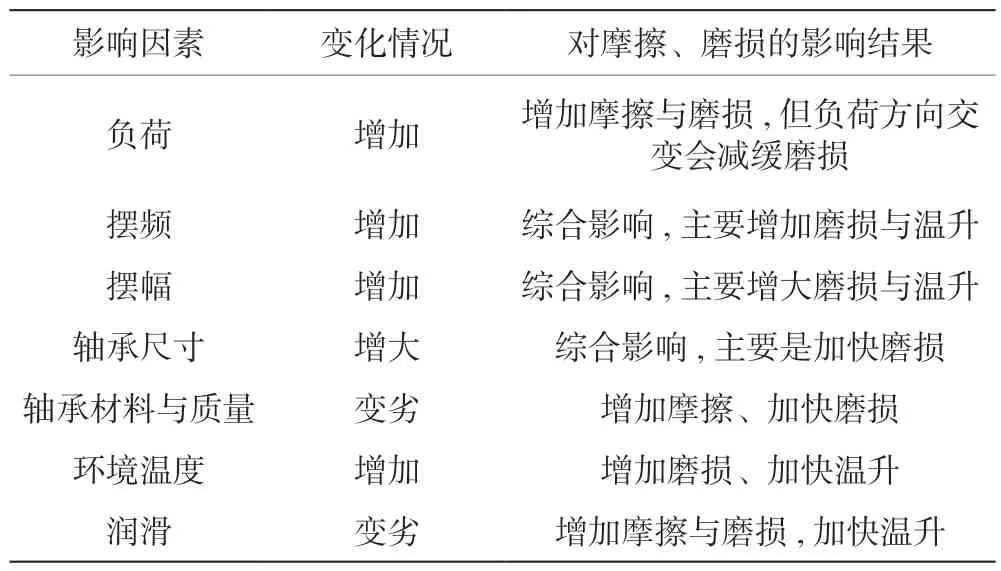

影响球面滑动轴承寿命的主要因素有负荷、摆频、摆幅、轴承尺寸、材料与制造质量、环境与润滑等,见表1。

表1 影响球面滑动轴承寿命的主要因素

根据计算,轴承的基本额定寿命较长,理论可达24.8 年。但是实际工况条件下影响关节轴承磨损的因素很多,主要包括速度、载荷、摩擦温度、环境以及其他特殊工况条件,这些对关节轴承磨损性能有着重大的影响。有研究表明,随着速度、载荷、摩擦、温度的增加,工况条件的恶劣都将导致关节轴承的磨损加剧,磨损量增大[6]。

船闸输水系统已投入运行近20 年,反弧门每天运行约60 次,使用时间长且运行频繁。吊杆自润滑轴承虽设置了外、内多道水封,首次检修发现反弧门吊杆系统中的轴承内部密封已经不见,表明密封件超过寿命年限后已老化失效;水和泥沙等杂物进入轴和轴承间,改变了轴承工作环境,这是造成轴承及润滑材料损伤失效的关键原因之一;反弧门启闭过程中吊杆因高速水流作用、实际水流上下垂直方向运动卡滞等工况,带给轴承瞬时高过载,以及启闭力在谷值时,会导致吊杆及轴承直接受压和加速磨损;失去密封保护的轴承长期在高速水流、交变载荷工况下很可能导致了内外圈相对偏斜,造成了受力的不对称性,从而使内外圈接触面端出现应力集中,有研究表明,当内外圈相对偏斜角达到1.5°时,其应力值最大。应力集中的出现可能增大了局部的接触压力,加剧自润滑材料的磨损,造成关节轴承的过早失效。此外,检修发现的反弧门及其吊杆系统出现吊耳孔变形、联门轴与吊耳孔的间隙变大,轴端档板锈蚀、变形、失效,甚至联门轴脱落,导槽磨损等问题,可能也加速了轴承的损伤失效。

5 结论

通过船闸反弧门启闭力检测的方法得到了运行近20 年的反弧门启闭力曲线,分析了吊杆系统及自润滑轴承的实际运行工况;结合轴承理论寿命计算及实际运行工况,对自润滑轴承失效原因进行了探讨分析。免维护球面滑动轴承长期在高速水流条件下频繁运行,内部、外部密封已老化失效,是轴承失效的重要原因;启闭力幅度大、过载荷、吊杆系统振动等运行工况对轴承的疲劳寿命有着关键影响;鉴于轴承密封件是轴承在恶劣环境中正常运转的关键部件。建议在今后的检修工作中进行重点排查,并记录历次密封检查(测)情况,找到可能的密封件失效点或周期,以达到指导运行、维护的目的。