水峪选煤厂降介耗分析及优化措施*

刘 威 王子扬 侯 英,3

(1.山西焦煤汾西矿业集团水峪煤业公司选煤厂;2.辽宁科技大学矿业工程学院;3.辽宁省金属矿产资源高效采选与利用工程技术研究中心)

重介洗煤现已成为众多洗煤厂普遍的作业模式,如何有效地降低介耗,引起了人们的高度关注和思考。因此,现代化工厂必须放弃以前的粗放式、高耗能的成本管理模式,转而采用更加科学化、节能化、高效化的成本管理方法来巩固和提升工厂的竞争力。介耗指标是重介质选煤厂的主要技术经济指标之一,介耗高低不仅关系到原材料消耗量的大小,而且还影响重介生产系统能否保持正常和稳定[1-2],重介洗煤厂降低介耗能否顺利实施,具有重要的实际意义[3-4]。

水峪洗煤厂二车间设计能力3.0 Mt/a,采用不脱泥、不分级、无压给料三产品重介旋流器选煤工艺,+0.25 mm煤泥由重介系统分选回收,-0.25 mm煤泥浮选,精煤产品属中灰、高硫焦精煤,原煤介质粉耗量约1.50 kg/t,这与国内先进水平还有较大差距[5-7]。水峪选煤厂管理模式先进,生产过程中并无跑、冒、滴、漏现象,采购的磁铁矿粉品质较好,该厂非技术损耗已降到最低水平[8-10]。因此,本次检测主要考查该厂介质在生产过程中的技术损耗。

1 检测方法及存在的问题

试样取自水峪选煤厂二车间,为排查重介系统介质损失,对各部分产品带介情况进行了检测。试验采用XCGS-50磁选管进行检测,首先调制矿浆,将10 g试样(粒度0.5 mm)倒入烧杯中,加入30 mL水后用玻璃棒搅拌均匀。将磁选管中的水位保持在分选区之上,调整激磁电流,使其达到预定的150~220 mT磁场强度,打开磁选管调节排水量的下部夹子和入水量的上部夹子,使试验中的水位保持不变,把矿浆全部倒入磁选管中,打开磁选管的振动开关。在磁选管运动的过程中,非磁性或弱磁性矿物随着水流流出,直到排出管外,强磁性矿物将在分选区吸附于管子内壁,当整个磁选管中的水清澈时,关闭下部夹子和上部夹子,关闭振动开关,关闭激磁电流,然后打开下部夹子和上部夹子,此时排出磁选精矿。

存在问题:①精煤磁选机尾矿产品带介量高(平均磁性物含量达0.31%);②重介精煤产品带介量高(平均带介量达1.16 kg/t);③矸石产品带介量高(平均带介量达0.56 kg/t),总体介耗高,为技术损耗。

2 试验检测及分析

选煤生产过程中的介耗分为脱介筛筛上产品介耗和磁选机介耗两方面。

2.1 脱介筛筛上产品介耗检测

脱介筛筛上产品介耗是指黏附在煤粒表面的介质粉,在脱介筛振动和喷水冲洗作用下仍未能脱除透筛,滞留在筛上产品表面的介质粉。脱介筛筛上产品介耗量用产品含介率表示,选煤厂生产介耗要求小于1.2 kg/t,其中,精煤、中煤、矸石脱介筛筛上产品含介率分别小于0.5‰,0.4‰,0.3‰。

选煤试验检测过程中选取脱介筛筛上产品含介率作为试验指标。首先将脱介筛筛上产品按国标要求采样、制样后,计算脱介筛筛上产品含介比例,然后将实测值与上述各产品脱介筛筛上含量的经验值进行比较,即可判断脱介筛介耗的高低。

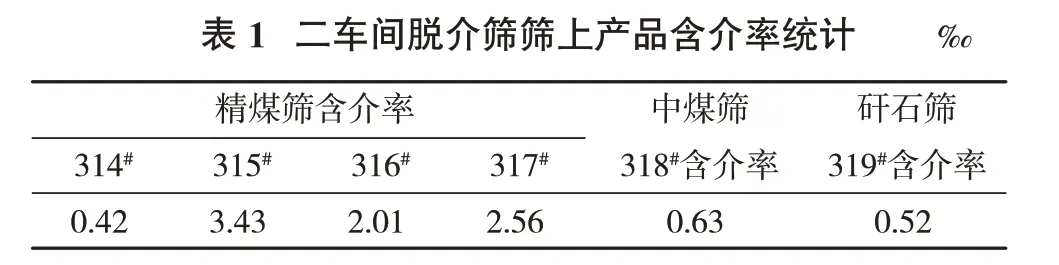

水峪选煤厂二车间为不脱泥重介质分选工艺,选用4台精煤脱介筛,1台中煤脱介筛,1台矸石脱介筛,筛子规格均为3661。脱介筛筛上产品含介率情况见表1。

?

由表1可知,精煤筛筛上产品含介率分别为0.42‰,3.43‰,2.01‰,2.56‰,其中仅有314#精煤脱介筛筛上产品含介率属于控制范围,315#、316#、317#精煤脱介筛筛上产品含介率均已严重超出控制范围,跑介较严重。中煤脱介筛筛上产品含介率为0.63‰,与精煤脱介筛相比,已大幅降低,但仍超出控制要求的0.4‰,轻微跑介。矸石筛脱介筛筛上产品含介率为0.52‰,同样存在轻微跑介。

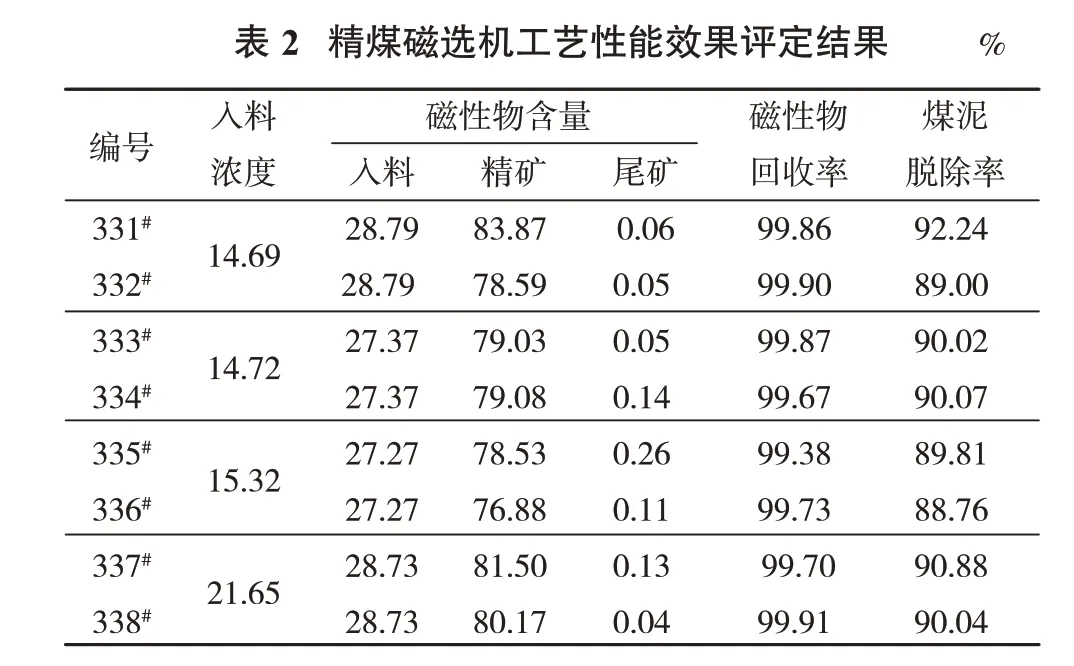

2.2 磁选机工艺性能检测

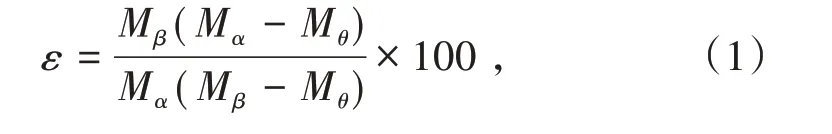

水峪选煤厂二车间共有10台磁选机,其中8台精煤磁选机均为背靠背布置,型号HMDA914×2972,编号为331#~338#;中煤磁选机1台,型号HMDA914×2972,编号339#;矸石磁选机1台,型号HMDA914×2972,编号340#。考查磁选机工艺性能主要有磁性物回收率和煤泥脱除率2个指标。磁性物回收率按式(1)计算,煤泥脱除率按式(2)计算[11]。

式中,ε为磁性回收率,%;Mα为磁选入料中的磁性物含量,以占磁选入料的质量分数表示,%;Mβ为磁选精矿中的磁性物含量,以占磁选入料的质量分数表示,%;Mθ为磁选尾矿中的磁性物含量,以占磁选入料质量的分数表示,%。

式中,εο为非磁性物回收率,%。

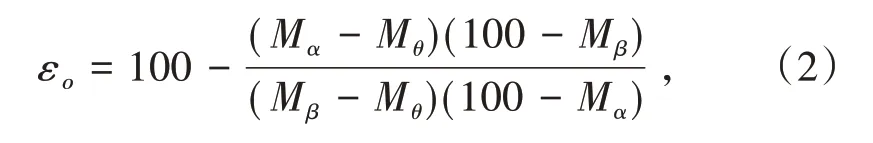

磁性物回收率是衡量磁选机回收磁铁矿介质粉的能力。选煤厂正常情况下单筒磁选机磁性物回收率≥99.8%,根据该值进行对比,水峪选煤厂精煤磁选机型号均为HMDA914×2972,其中331#、332#、333#、338#精煤磁选机符合要求,而334#、335#、336#、337#精煤磁选机有轻微跑介现象。精煤磁选机工艺性能效果见表2。

煤泥脱除率是尾矿中煤泥占入料中煤泥的百分比,提高磁选机煤泥脱除率有利于悬浮液中煤泥的排出,具有降低悬浮液中煤泥含量,提高分选精度的作用。选煤厂单筒磁选机煤泥脱除率要求≥85%,水峪选煤厂精煤磁选机煤泥脱除率均达到此要求。

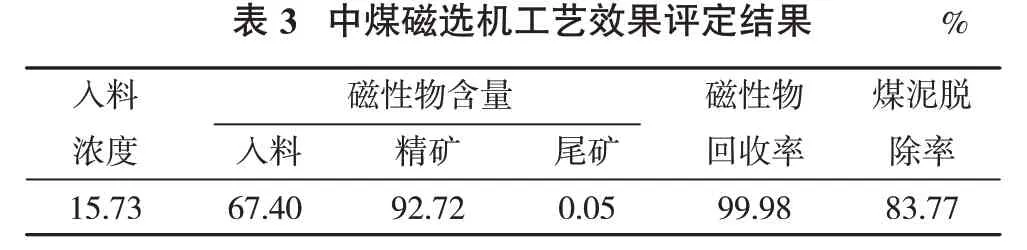

磁选机入料中磁性物含量要求≥30%。本次检测发现,精煤磁选机入料中磁性物含量均低于此值,说明入料中煤泥含量过高,容易裹携部分磁性物从尾矿排出,导致轻微跑介现象。另一方面,磁选机精矿中磁性物含量约80%,明显低于正常值,即使磁选机的煤泥脱除率达标,但入料中所含煤泥量过高,导致一部分煤泥滞留在精矿中,重新进入系统循环、积聚,中煤磁选机339#工艺性能指标见表3。

?

?

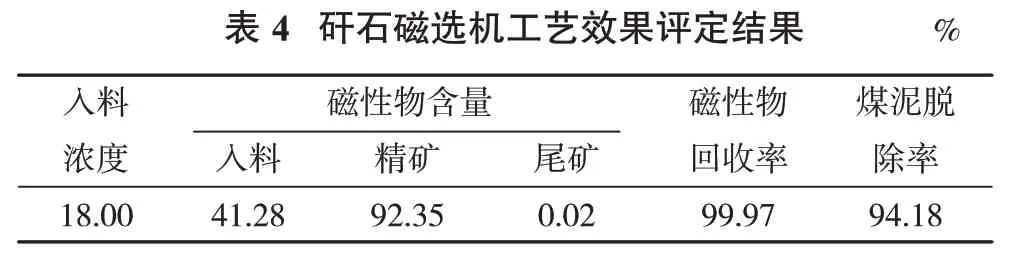

由表3可知,339#中煤磁选机磁性物回收率达99.98%,具有较高的磁性物回收率,不存在跑介现象。中煤磁选机脱泥率83.77%,略低于要求值。针对煤泥脱除率这一指标分析,因中煤磁选机入料中煤泥含量较低,即使极少煤泥进入磁选精矿,也对煤泥脱除率影响较大,导致煤泥脱除率较低,该现象恰恰与精煤磁选机相反。矸石磁选机工艺性能指标见表4。

?

由表4可知,矸石磁选机的磁性物回收率和煤泥脱除率均达到了设备要求。

为排查重介系统介质损失,对各部分产品带介情况进行了检测,发现问题:①精煤磁选机尾矿产品带介量高,平均磁性物含量达0.31%;②重介精煤产品带介量高,平均带介量达1.06 kg/t;③矸石产品带介量高,平均带介量达0.56 kg/t,总体介耗高。

3 优化措施

根据试验数据可知,二车间的介耗主要由脱介筛筛上产品介耗大导致,因此降低脱介筛筛上产品介耗是第一要务。

3.1 脱介筛筛上产品降介耗措施

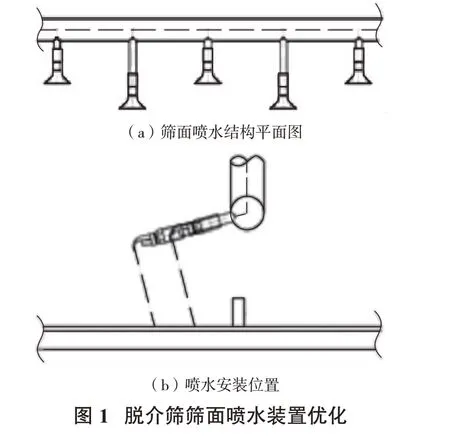

(1)优化脱介筛筛面的喷水结构、安装位置和挡堰筛板分布。脱介筛筛面喷嘴设计成长短交错的布置如图1(a)所示,喷嘴间距要满足相邻2个同等长度的喷嘴所形成的扇形水帘在筛面料层上方重合,利用单道喷水形成双幕水帘如图1(b)虚线所示,不仅可以保障筛面喷水压力,还在降低喷水量的同时增加喷水冲洗次数,较低的用水量达到最佳的脱介效果。脱介筛筛面喷水安装位置必须保障喷水与筛面的交叉点在筛板挡堰后侧(图1(b)),因为物料越过筛面挡堰后料层松散且厚度均匀,下面空间较大,此时喷水冲洗最易于介质透筛,能够获得更加充分的脱介效果。筛面挡堰2块筛板布置1道挡堰,此时效果最佳,即可保证料层沿筛宽方向均匀布料,又可保障筛面物料的流畅性。

(2)脱介筛筛面喷水压力较低,优化筛面喷嘴个数、滤水器结构、系统用水量,增大筛面喷水压力。

(3)现有脱介弧形筛筛板背宽2.40 mm,在同规格弧形筛条件下,背宽大则切割次数少,建议更换为窄背宽弧形筛筛板(背宽1.70 mm),脱介能力提高约1.26倍,提升泄介能力。

(4)针对一车间脱介弧形筛筛面积料导致介耗增加的情况,可考虑定制弧形筛,适当增加弧形筛的角度,实现物料的顺畅通过。

3.2 降磁选机介耗措施

磁选机单机检测的异常值为入料中煤泥含量偏高,经工艺梳理发现生产系统中存在煤泥循环现象,该煤泥循环工艺为粗精煤泥离心机离心液返回精煤稀介桶(磁选机入料桶),导致磁选机入料中煤泥含量增大,应增加转排桶,将粗精煤泥离心机离心液转排至煤泥分级旋流器入料桶,减少磁选机入料中的煤泥含量。

通过脱介筛筛面安装位置、喷水结构、喷水压力、挡堰筛板布置优化后,预计介耗将降至1.2 kg/t以内,其余措施实施完毕,预计介耗可降至1.0 kg/t左右。

4 结语

(1)水峪洗煤厂改进二车间的工艺流程是降介耗的关键。脱介筛筛上产品检测结果表明,精煤筛筛上产品跑介较严重,中煤筛筛上产品和矸石筛筛上产品存在轻微跑介,降低脱介筛筛上产品介耗是降介的关键。磁选机工艺性能检测结果表明,由于入料中煤泥含量偏高,334#、335#、336#、337#精煤磁选机有轻微跑介现象,减少磁选机入料中的煤泥含量,将会改善磁选机轻微跑介现象。

(2)通过优化脱介筛筛面喷水结构、安装位置、挡堰筛板分布和脱介弧形筛筛板可以减少脱介筛筛上产品的介耗,通过增加转排桶将粗精煤泥离心机离心液转排至煤泥分级旋流器入料桶,可以改善磁选机的轻微跑介情况。