阳极组装中频感应电炉的运行维护与技术革新

康想仁

(黄河鑫业有限公司电解分厂,青海 西宁 811600)

如今,在社会的不断进步过程中,工业在经济发展当中所占据了越来越重要的作用。预焙阳极炭块作为电解铝原料,其生产制造和阳极组装中频电炉的安全、正常运行是分不开的,同时也影响着人们的生活。因此,在电解铝企业中,中频感应电炉的运行情况对其生产效率有很大影响。除此之外,相比较其他种类的熔炼炉,中频感应电炉具有一定的环保性,符合当前社会的可持续发展战略。但在该设备的运行当中,由于某些原因会出现各种各样的问题,因此提高该设备的运行效率,对于电解铝企业的发展有着重要的意义。

1 中频感应电炉构成与工作原理

1.1 中频感应电炉结构

中频感应电炉主要由炉体、水冷系统、液压系统、电气系统所组成。

(1)其中炉体又由炉壳、固定架、倾炉机构、感应线圈、磁轭等组成;

中频熔炼炉炉壳是采用钢板卷制焊接而成的圆筒式结构体,可防止灰尘及金属削吸入感应器引起短路,炉壳下部有炉衬顶出机构的固定支架。炉壳内配有仿形磁轭,磁轭屏蔽可以减小漏磁,防止炉体发热,提高电能效率,同时支撑感应圈,提高强度;在磁轭不取走情况下可以方便的拆装线圈和对线圈的维修及观察。

固定炉架采用高强度整体钢结构件,炉子面板与土建衔接部分用6mm花纹钢板制作,在长期使用中能保持平整、不变形炉体的主要作用。

倾炉采用两个DG型液压缸,液压缸进液口处连接限速切断阀(流量控制阀),防止因管路破裂等原因导致炉体急剧下降而造成事故,倾炉采用手动调速换向阀控制,操作方便。两油缸油路串联,确保运行同步无卡阻,倾炉时炉体升降平稳。液压缸设有防尘套。

感应线圈选用为挤制、矩形、壁厚T2铜管,在专用模具上绕制成型。

感应线圈上部和下部不仅设有不锈钢水冷圈,以保证炉衬受热均匀;而且设有法拉弟短路环,以充分吸收上下端漏磁,防止炉体截面发热。感应器接电采用侧引出线,以减少大截面水冷电缆在倾炉时的扭矩。

感应线圈绕制成形,用高密度高耐压绝缘棒固定。感应线圈的上下各2层部份用云母带2/3叠压包扎,采用耐高温、耐高压绝缘漆经浸涂、烘干,耐高压7000V。

在感应线圈出水口安装测温元件,温度可以在温度巡检仪上显示。

磁轭采用日本进口厚度为0.3mm冷轧硅钢片叠制,仿形弧面结构与线圈外围弧形一致。

磁轭固定方法:磁轭紧贴感应圈,中间垫有耐高温耐高压绝缘层,外用丝杆顶在磁轭背面脊板上。

磁轭内侧设水冷散热器,电炉在满负荷运行状态下,保证磁轭处于正常温度,有效防止磁轭温度升高而产生变形。

(2)水冷系统的主要作用为降低感应炉电气元件和炉体等部分的温度。在中频感应电炉当中,水冷系统在其中起到了至关重要的作用。很多情况下该设备的故障和事故都是由于水冷系统无法达到冷却效果而造成的。因此,保障水冷系统的正常运转对于中频感应电炉的运行有着重要的作用。一般情况下,水冷系统当中的水流为软化水,在水冷系统的设计安装使用过程中,要加强对进水温度、出水温度、水压、流量的关注,要保证这些参数符合中频感应炉的运行标准。

(3)液压系统主要作用是控制中频感应电炉炉体的倾倒功能。

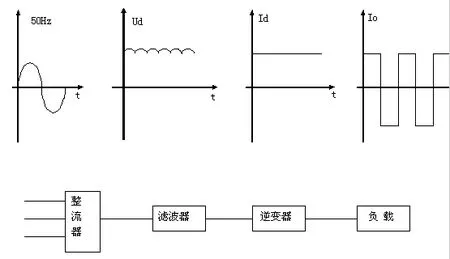

(4)电气系统是对中频感应炉进行一系列控制的主要系统,由整流电路、滤波电路、逆变电路,逆变阻容保护电路,负载电路组成。

1.2 中频感应电炉工作原理

此中频感应电炉属于12脉整流串联逆变一拖二中频无芯感应电炉,“一拖二”是一套中频电源装置同时向两台电炉供电:作业方式是:一台熔炼,另一台保温。三相桥式全控整流电路将输入电压:660V,频率:50HZ交流电整流为单相880V直流电,经电抗器滤波后,成为一个恒定的直流电流源,再经单相逆变桥,把直流电流逆变成频率500Hz的单相中频电流。负载由感应线圈和补偿电容器组成,连接成并联谐振电路。

图1 中频感应电炉工作原理图

图2 中频感应电炉工作系统图

整流采用输入同步信号,在同一时钟频率下的数字式相控触发电路,能自动使桥间的控制角平衡。

逆变控制电路采用中频电压为同步信号,以跟踪负载频率方式控制逆变器的运行频率,确保逆变器晶闸管的关断条件,使逆变器连续、稳定运行。逆变控制电路能根据负载变化自动调节逆变器的引前触发角,以确保在熔炼过程中,中频电源始终以最大功率输出。

在主线路的进线侧、整流器输出侧及逆变器输出侧设有过流、过压双向重复保护系统,保护速度快。在负载短路、开路、过载等情况下,都能可靠保护;在电源进线端设有错相、缺相保护、欠压保护。

对逆变器,滤波电抗器工作温度采用温度开关表进行监控,一旦冷却水温度超过设定值或出现水路故障发出警报并切断电源。

对电源冷却水输入有水压继电器控制,冷却水输出有温度开关表监控,欠压、超温会发出报警并切断电源。配备输出电压表(炉子电压)、输出功率表、工作频率表、输入电流表、输入电压表、直流电压表、直流电流表、逆变工作指示。

电容器是感应加热装置中的关键储能元件具有特定的能量储存和传输作用。电容器与负载(感应器)组成LC串联振荡电路,按设定的频率运行,设有供半导体元件关断时电容器放电产生的电流旁通的线路。电容器采用RFM系列大容量水冷中频电容器,介质无毒、容量大、体积小、安全可靠。电容器水冷回路装有压力、温度检测元件,当工作异常时能保护并报警。电容器按设计数量组装于标准电容柜内,安装于靠近炉体的位置。电容器组采用大截面水冷铜管连接,工作温度不超过45℃。中频熔炼炉炉壳是采用钢板卷制焊接而成的圆筒式结构体,可防止灰尘及金属削吸入感应器引起短路,炉壳下部有炉衬顶出机构的固定支架。炉壳内配有仿形磁轭,磁轭屏蔽可以减小漏磁,防止炉体发热,提高电能效率,同时支撑感应圈,提高强度;在磁轭不取走情况下可以方便的拆装线圈和对线圈的维修及观察。

2 中频感应电炉的日常维护及检修要点

为了保障中频感应电炉的正常运行状态,需要对其进行定时的检修维护工作,以此来降低设备的故障率,从而保障企业的生产效率,以下是中频感应电炉的日常维护检修要点。

2.1 对炉体的维护及检修要点

炉体的维护及检修主要包括:①检查炉衬是否有裂缝;裂缝宽度≥5mm必须停止使用重新筑炉。②对炉体上的感应线圈进行检查,查看其外观是否完整、线圈压紧螺杆是否松动,线圈防腐蚀接头的腐蚀程度,线圈绝缘完好性;感应线圈出现绝缘破坏的,必须停机做绝缘处理。③检查炉盖耐火层是否完整、密封性是否良好。

2.2 对水冷系统的维护及检修要点

对水冷系统的维护及检修包括①进出口水温是否符合工艺要求,压力表指针若出现来回摆动,必须停机进行疏通和排空气处理;②输送管道、软连接是否漏水;如果出现漏水及时紧固喉箍或更换胶管。③水冷电缆是否漏水漏电,接触是否良好;水冷电缆若出现漏电及时查明故障点并处理;若出现打火现象,拆除水冷电缆接头需要打磨接触面或更换连接件。④冷却水泵运转是否正常;⑤冷却水流量计是否正常;③水冷系统报警装置是否能够正常运行;如果出现故障及时排除故障,切记对报警触点短接运行。⑥水冷系统的温度传感器和压力传感器等部件测量是否准确等。每月对水冷系统进行疏通。

2.3 对液压系统的维护及检修要点

对液压系统的维护及检修包括①对液压油缸轴承及油管的检查;②对油缸位置进行检查,观察其是否有漏油、异响等问题,出现泄压,必须停机处理泄露点;③对液压系统的限位开关进行检查;④对液压油进行检查;⑤对液压系统的温度传感器、压力传感器进行检查等。出现以上故障及时处理后再运行。

2.4 对电气系统的维护及检修要点

对电气系统的维护及检修包括①对电器元件外形的检查;②对工作中电气元件温度的检查,可借助测温枪、温度传感器等测定二极管、晶闸管、电容、矩形铜母线及无芯感应线圈及磁轭;③对断路器动静触头、端子排触头进行检查;④对水冷电缆进行检查;⑤对电气外壳绝缘进行检查。⑥电气元件出现故障必须执行以下顺序:停机-放电-检查故障-排除故障-送电运行。

3 阳极组装中频感应电炉运行过程中所存在的问题

常见故障与应对措施。

在中频感应电炉的使用过程中,难免会出现各种问题影响该设备的正常运转,因此需加强对中频感应电炉故障数据的统计、分析及研究的技术力量,针对相应故障提前做好应对措施,进而保障该设备的正常运转。以下是中频感应电炉常见故障和应对措施。

(1)停电停水与应对措施

电力是中频感应电炉运行的基础保障,可以说,如果电力系统出现问题,将会严重的影响设备的运行安全和寿命。因此,应该加强该设备电力供应的关注力度,如果出现突发停电、停水现象,应当有相应的应急预案和措施,进而防止在突发停电、停水期间出现安全事故。

(2)炉料泄露与应对措施

中频感应电炉主要用于金属的熔炼。在金属熔炼的过程中,如果发生炉料泄露,将会烧损相关设备,甚至会威胁到工作人员的生命财产安全。因此,相关人员要在日常工作当中对中频感应电炉进行认真细致的检查,保障炉衬的完好,新筑炉必须严格按照烘炉曲线执行烘炉。如果在运行过程中出现炉料泄露的情况,相关人员需要在安全的前提下及时启动应急预案,保证冷却系统正常运行的前提下,将炉料倾倒完成,避免炉料对设备的损坏和人身伤害。

(3)冷却系统事故与应对措施

冷却系统是中频感应电炉中最为重要的系统,该系统保障着设备的正常运转。而冷却水温过高是冷却系统故障当中最为常见的一种,如果出现该种情况。相关人员要对冷却水的流量进行检查,如果流量有明显的降低,可能是由于输送管道当中存在异物堵塞,工作人员要进行及时的清理。

(4)中频炉线圈打火故障与应对措施

经过实践观察,该车间的中频感应电炉新筑炉运行寿命约120次。在运行过程中,中频电炉线圈打火故障是最为常见,平均每月故障在15小时左右,此故障会对线圈造成严重的损坏,在维修更换时会产生高额的费用。经过相关技术人员实际考察发现,出现该故障的原因主要是由于中频感应电炉筒体和炉嘴部分与线圈距离太近,仅有150-200mm,再加上炉嘴粘结层厚度不足,在多次使用下粘结层会出现裂纹、破损、分层的现象。如果在此情况下进行炉料倾倒,便会出现铁水渗漏的问题,进而渗漏到感应线圈上,造成线圈砸间短路,大大缩短线圈寿命。除此之外,炉料泄露会造成原材料的浪费,对环保和节能方面也有不利的影响。针对以上问题,仔细分析原因,线圈放到位后离外壳水平高度差有限,铸炉(浇铸料)后粘结层厚度不能满足正常生产时铁水的冲击。因此,在实际的改造过程中可以将外壳炉圈加高150mm,在铸炉过程中粘结层(铸炉料)在原来的基础上加厚150mm。如此改进降低了铁水的渗漏情况。除此之外,在炉嘴处的粘结层增加有效厚度,极大的提高了炉嘴处粘结层的强度,进而使炉嘴粘结层分层和渗漏铁水问题得到解决,有效降低了中频炉的故障率,并且延长中频炉感应线圈的正常使用寿命,新筑炉平均运行寿命为200次。

4 结语

在我国社会经济的不断发展过程中,工业在其中一直起到了至关重要的作用。而中频感应电炉在工业当中有着广泛的应用。由于使用环境等问题,而感应线圈烧损的问题是其中最为关键的问题之一,本文以阳极组装熔炼铁水的中频感应电炉为例,对所出现的问题实践总结了以上几项应对措施,并且取得了良好的效果,有效解决了该阳极组装中频电炉的各种疑难杂症,由此为各中频感应电炉的生产和使用企业提供了改造方案,以此来推动我国工业经济的发展。