基于超弹性材料拓扑优化方法的变形翼结构设计

葛文杰,张永红,刘博,张子昂,李玉柱

西北工业大学,陕西 西安 710072

在航空领域,传统飞机机翼在设计时均采用缝翼和襟翼等结构,通过增大机翼面积或弯度来提高升力,但传统增升装置存在机械结构复杂、操纵时易引起振动和噪声、导致气流提早分离等问题,效率较低。为解决上述问题,变形机翼应运而生,已成为21 世纪飞行器设计研究领域的热点[1-23]。变形机翼能随飞行条件的变化自动改变机翼形状,在提高飞行器的升阻比、降低耗油量、提高结构的灵巧性上具有绝对的优势。变形翼的变形驱动方式通常有刚性结构驱动、柔性机构驱动与智能材料驱动[22]等。其中,柔性机构是指利用材料的弹性变形传递或转换运动、力和能量的新型机构。相较于传统的刚性机械结构,柔性机构具有结构简单、体积小和重量轻等优点,能够进行一体化设计,免装配、无间隙和摩擦,可实现高精度运动[2],还可以实现结构轮廓的连续平滑变形。目前,柔性机构在变形翼上的应用也越来越广泛。J.D.Bartley-Cho 和D.P.Wang 等[3]使用智能柔性材料制成柔性蜂窝结构驱动机翼后缘变形。Campanile 等[4]设计多组分布柔性机构来驱动机翼后缘变形。Vasista等[5]基于载荷路径拓扑优化方法设计了一套以柔性机构作为驱动机构的机翼前缘。

当前柔性机构大多采用线弹性材料设计,对于大变形的设计要求常常无法满足。超弹性材料是一种本构关系由应变能密度函数确定的特殊弹性物质,常见的超弹性材料有橡胶、镍钛合金、高分子材料等。超弹性材料一般可以在外力作用下产生远超其弹性极限应变量的应变,并且在卸载时应变可恢复到原来状态。因此,其适合作为大变形柔性机构的材料。柔性机构的设计方法主要有伪刚体模型法[6]和拓扑优化法[7-10,21]等。相对于伪刚体模型法,拓扑优化方法不需要采用对应的刚性机构作为设计参考,具有较高的设计精度。综上所述,本文开展了基于超弹性材料的拓扑优化方法研究,并将此方法应用在变形翼上。

本文针对线弹性材料不能满足柔性机构大变形的问题,研究了基于超弹性材料的拓扑优化方法,并对机翼前缘蒙皮进行卷曲成型设计,利用超弹性材料拓扑优化方法对机翼前后缘内部结构进行拓扑优化。最后进行机翼前缘蒙皮卷曲成形试验和前后缘样机加载试验。

1 基于超弹性材料的拓扑优化方法研究

超弹性材料可以在体积几乎不变或变化很小的情况下承受较大的变形,因此适合作为具有大位移输出要求的柔性机构的设计材料。本节主要研究了基于超弹性材料的柔性机构拓扑优化方法[11]。

1.1 柔性机构拓扑优化数学模型

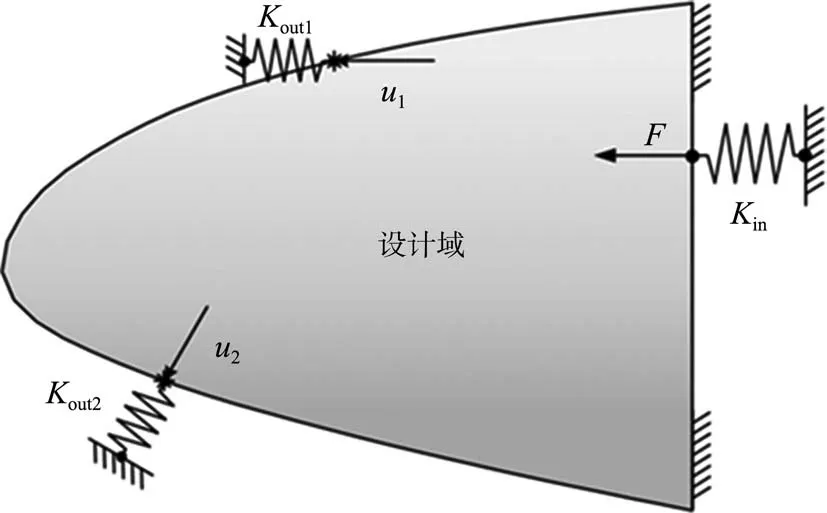

拓扑优化模型通常采用Sigmund 提出的弹簧模型[12],如图1 所示。弹簧模型是在机构的力输入端、位移输出端各加一个弹簧来模拟工件与柔性机构之间的相互作用,通过弹簧的刚度来表示反作用力的强度,虚拟弹簧的刚度被称为“虚拟刚度”。

图1 Sigmund弹簧模型示意图Fig.1 Schematic diagram of Sigmund spring model

基于超弹性材料的柔性机构拓扑优化以机构输出端的位移最大为目标函数,以去除材料所占的体积作为约束,以离散单元的密度作为设计变量,构造柔性机构拓扑优化的数学模型[13],该模型的具体形式为

式中,uout为柔性机构在指定输出位置的输出位移,也是优化的目标函数。u、v为位移矢量,F为外载荷矢量,L为伴随载荷矢量,R为不平衡力,x为每个离散单元的相对密度,V为每个离散单元的体积,f为体积约束分数,xmin,xmax为材料密度的上、下限。

1.2 超弹性材料的材料插值模型

对于拓扑优化中的低密度单元,利用附加超弹性材料模型可以避免其在受载时发生网格过度扭曲[14],同时将附加超弹性材料对原有材料属性的影响降到最低。该方法的具体操作是保持原始的离散单元不变,同时对每一个初始的离散单元添加一个超弹性单元,附加后的超弹性单元与原始单元共用一组节点,如图2所示。

图2 附加超弹性单元方法示意图Fig.2 Schematic diagram of additional hyperelastic element method

超弹性材料是一种应力—应变关系由应变能密度函数给出的材料[15]。基于变密度法建立材料插值模型,将原本0—1 分布的离散变量转化为连续变量,并通过惩罚系数对中间密度单元进行修正,使其向0或1 靠拢,减少中间密度单元的产生。该模型的具体形式为

式中,E为插值后的材料等效弹性模量;E0为实体材料的弹性模量;p为惩罚系数。不同的惩罚系数p会对每个单元的密度产生不同的插值效果。根据参考文献[16]中的建议,2p<5时得到的拓扑结果较好,本文取p=3。通过附加超弹性单元方法来消除拓扑优化中低密度单元数值不稳定现象,将Neo-Hookean 材料模型赋予初始单元,将Yeoh 材料模型赋予附加单元。根据超弹性材料Neo-Hookean的本构关系,结合材料插值模型,可得初始单元的插值模型,其表示为

考虑到附加的超弹性单元只在低密度单元处发挥作用,不需要将超弹性单元属性附加到全体单元,所以根据超弹性材料Yeoh的本构关系,构造附加单元的插值模型为

综上,基于附加超弹性单元的SIMP材料插值模型为

1.3 拓扑优化数值不稳定处理方法

使用变密度法进行拓扑优化时,通常会产生棋盘格、网格依赖性、中间密度单元等数值不稳定现象。为了消除这些现象,提出一种高阶—线性单元的耦合方法,以解决数值不稳定问题。相对于线性单元,如果全部使用高阶Serendipity 单元离散设计域,求解的效率将会很低。在变密度法中低密度区的单元其实对整个拓扑结构影响不大,所以不需要很高的求解精度。因此,在设计域的低密度区域使用线性单元,在其他密度区域使用高阶单元进行有限元分析。对设计域内的相对密度设置一个阈值ρ∗,当单元密度ρiρ∗时,该单元被认为是低密度单元,使用线性单元计算结构响应;当单元密度ρi≥ρ∗时,该单元被认为是非低密度单元,使用高阶单元计算结构响应。其不同密度单元如图3所示。

图3 高阶—线性不同密度单元示意图Fig.3 Schematic diagram of high-order linear elements with different densities

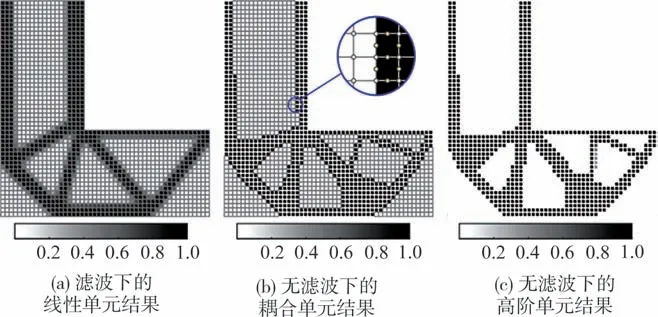

以超弹性材料L 形柔性梁的结构拓扑优化为例,验证高阶—线性单元耦合方法的可行性。L形梁的设计域尺寸如图4 所示,离散单元尺寸为1mm×1mm。设定材料属性:超弹性材料的弹性模量E=3000MPa,泊松比μ=0.5。该模型的顶部设置为固定支撑,在梁的右下方处,施加垂直向下的载荷F=10N,体积约束为0.4。以结构应变能最小为目标函数,对L形梁的设计域进行结构拓扑优化。L形梁在不同单元下的结构拓扑优化结果如图5 所示。其中,灰色边框表示线性单元,白色边框表示高阶单元。

图4 L形梁的设计域尺寸Fig.4 Design domain size of L beam

针对不同方法下的拓扑构型的分析结果如下:图5(a)为使用滤波方法下的线性单元结果,滤波半径为r=1.8。可以看出,该方法下的拓扑结果结构较为分明,但在构型的边界处存在一些中间密度单元,也称作灰度单元。图5(b)为高阶—线性单元耦合方法下的优化结果,该方法无滤波,单元自适应阈值ρ∗=0.2。可以看出,该方法拓扑结果与图5(a)差异较大。首先,在设计域右下方处多出了一组L形连接构型;其次,因为几乎没有灰度单元,灰度单元全部转移到实体构型处,所以在相同体积约束下,该结果的构型要“粗壮”一些。图5(c)为全高阶单元下的结构优化结果,该方法同样没有滤波,其结果与图5(b)结果较为相似,这说明了耦合单元方法可以达到与全高阶单元近似精度的优化结果。

图5 L形梁的结构拓扑优化结果对比图Fig.5 Comparison between structural topology optimization results of L beam

2 前缘蒙皮及其驱动机构设计

在拓扑优化之前,需要先对变截面厚度前缘蒙皮进行研究,通过弯曲成形代替传统成形,以改善前缘蒙皮的变形效果。为了给前缘驱动机构的拓扑优化提供输入条件,对前缘蒙皮的驱动力进行优化,将优化得到的最佳驱动力代入前缘驱动机构的拓扑优化模型,通过拓扑优化求解前缘蒙皮的驱动机构。

2.1 变截面厚度前缘蒙皮设计

机翼蒙皮是保持飞机外形结构的重要承载构件,现代机翼蒙皮大多采用金属材料制造,并通过数控铣削或冲压加工成型。这种方法虽然应用广泛,但不适用于变弯度机翼的前缘蒙皮。本文提出一种“变截面厚度弯曲成形”方法[17-18],此方法选择屈服强度较高的材料,通过一端固定,一端施加转矩的方式,使蒙皮弯曲到初始形状。“变截面厚度弯曲成形”方法的建模思想是将机翼前缘初始翼型曲线展开,并简化成多组不同截面的悬臂梁模型,通过优化各组梁截面的厚度,达到只在末端转矩作用下梁模型弯曲至机翼前缘初始翼型曲线的效果,模型示意图如图6所示。

图6 变截面厚度弯曲成形法的模型示意图Fig.6 Model diagram of variable section thickness bending forming method

在机翼前缘初始翼型的曲线与等效变截面梁模型的直线上分别等距选取n个关键点,可以通过比较这两组点的位移误差,判断模型是否弯曲至前缘初始翼型。以两组关键点的位移误差平方和最小为目标函数,建立变截面厚度前缘的优化模型如下

式中,u'为由梁单元节点位移插值后得到的梁模型直线上的关键点位移;ω为权重因子矢量;v为初始翼型曲线上的关键点位移;M为转矩,作用在梁的左端;x为梁单元截面的厚度,同时也是本模型的设计变量;xmin、xmax为截面宽的上、下限。

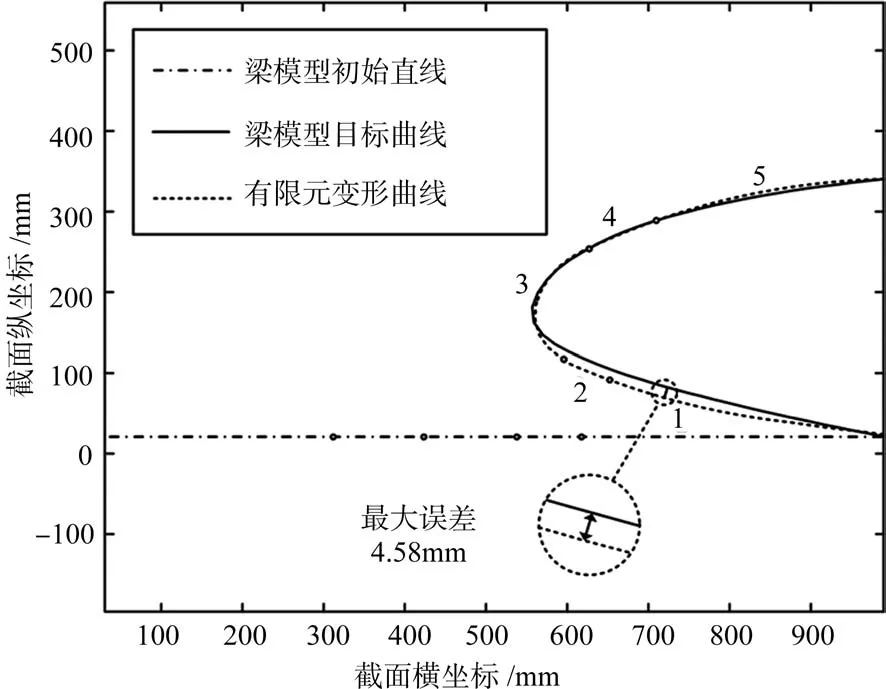

考虑使用MATLAB 与ANSYS 来联合求解优化模型[19]。此次优化的目标是寻求各段截面厚度之间的比例关系,再根据实际蒙皮材料的弹性模量来放缩经优化得到的厚度。为了避免厚度偏小造成的问题,假设模型的弹性模量E=100MPa,等效变截面梁模型的截面宽b=10mm。对设计变量截面厚度与转矩的取值范围进行约束,设定等效变截面梁模型的截面厚度x的取值范围为[1,10],转矩M的取值范围为[1,30]。联合优化求解的结果见表1,其几何关系如图7所示。

表1 变截面厚度前缘蒙皮联合优化参数Table 1 Joint optimization parameters of leading edge skin with variable section thickness

图7 变截面厚度蒙皮联合优化后的几何关系Fig.7 Geometric relationship after joint optimization of leading edge skin with variable section thickness

图7 中黑色实线表示等效梁模型的目标曲线,也是前缘蒙皮的初始翼型曲线。黑色虚线表示等效梁模型在有限元变形后的曲线。从图7中可以看出,4、5号梁模型与目标曲线贴合较好。3 号梁模型的底部、2 号梁模型和1 号梁模型的顶部与目标曲线存在着间隙,将1 号梁模型的顶部放大,发现表中的最大误差发生在此处,最大误差为4.58mm符合设计要求。综上,变截面前缘蒙皮各组厚度的最优比例近似为3∶1.5∶1∶1.5∶3。

2.2 前缘驱动机构设计

前缘驱动机构的设计分为两步:首先,寻找驱动蒙皮变形到目标状态最优的驱动点位置、力的大小和方向;其次,将其作为柔性机构拓扑优化的输入条件对前缘内部进行拓扑优化。为了使此次设计更加合理准确,在前缘蒙皮驱动力优化中不仅要考虑飞行中气动载荷对蒙皮驱动力的影响,同时还要考虑大弯曲下变截面厚度蒙皮屈曲产生的应力的影响。针对这两点问题,提出“两步求解法”来考虑蒙皮屈曲应力的影响。

2.2.1 前缘蒙皮驱动力优化

在机翼前缘初始翼型的曲线与机翼前缘最佳翼型的曲线上分别等距选取n个关键点,可以通过比较这两组点的位移误差,判断该模型是否变形至前缘最佳翼型。以两组关键点的位移误差平方和最小为目标函数,建立变截面厚度前缘蒙皮驱动力的优化模型。通过改变驱动力F的作用点、大小和方向,使前缘蒙皮变形至最佳气动外形[24]。图8所示为前缘蒙皮驱动力优化的模型示意图。

图8 前缘蒙皮驱动力优化的模型示意图Fig.8 Model diagram of driving force optimization of leading edge skin

表2 优化后前缘蒙皮驱动力的位置、大小和方向Table 2 Optimize the position,size and direction of the driving force of the leading edge skin

从图9 中可以看出,二力作用下的前缘蒙皮变形后在上缘和下缘与目标曲线贴合得很好,最大误差发生在前缘点附近,已在图中表示,最大误差4.72mm(<5mm)符合设计要求。

图9 前缘蒙皮驱动优化结果的几何关系Fig.9 Geometric relationship of leading edge skin driving optimization results

2.2.2 前缘的驱动机构拓扑优化

将上节经过联合优化得到的前缘蒙皮最佳驱动力作为驱动机构拓扑优化的输入条件,结合超弹性材料的本构关系、附加超弹性单元法、高阶与线性单元耦合方法对机翼前缘的驱动机构进行拓扑优化设计。前缘驱动机构拓扑优化的设计思路为:设计一个柔性机构,通过对该柔性机构的输入端施加水平向左的推力,使输出端将驱动力传递至前缘蒙皮,达到驱动前缘蒙皮变形的效果。最佳驱动力的大小和方向则通过弹簧模型的“虚拟刚度”来表达[17]。前缘驱动机构拓扑优化模型如图10所示。

图10 前缘驱动机构的优化模型示意图Fig.10 Schematic diagram of optimization model of leading edge driving mechanism

前缘驱动机构拓扑优化的设计目标为输出端的位移误差平方和最小,构造基于超弹性材料的前缘驱动机构拓扑优化模型,该模型的具体形式为

式中,uout为驱动机构在输出端的位移;uobj为驱动机构在输出端的目标位移,优化的目标函数为两者之差的平方和最小;u为位移矢量;KT为切线刚度矩阵;F为外载荷矢量;L为伴随载荷矢量;R为不平衡力;x为每个离散单元的相对密度;V为每个离散单元的体积;f为体积约束分数;xmin,xmax为材料密度的上、下限。

另外,给出前缘驱动机构拓扑优化的敏度最简形式如下

式中,uout为驱动机构在输出端的位移;uobj为驱动机构在输出端的目标位移;p为SIMP模型中的惩罚函数;xi为每个离散单元的相对密度;L为伴随载荷矢量;du为节点位移增量。

3.黑社会组织。如前所述,目前我国大陆还不存在黑社会组织这种有组织犯罪的最高发展形态。从现阶段的国情以及“打黑”形势来看,在未来一段时间内,我国大陆出现黑社会组织的可能性非常小。

用来求解包含约束条件的拓扑优化问题的算法通常有优化准则法[16](OC)和移动渐近线法[20](MMA)等。优化准则法(OC)依据数学规划理论中的Kuhn-Tucker 条件推导出目标函数的优化准则,并通过二分法逼近最优解,其收敛速度极快,对于设计变量较多、约束条件单一的问题具有很高的效率,且易于程序化实现。通过OC求解该拓扑优化问题,得到优化后的结果如图11所示。

图11 前缘蒙皮驱动机构的拓扑优化结果Fig.11 Topology optimization results of leading edge skin driving mechanism

前缘驱动机构的拓扑优化结果如图11(a)所示,其中虚线处为蒙皮边界,黑色实体为优化所得的驱动机构。该驱动机构的拓扑构型无中间密度单元,边界清晰,可加工性强。前缘驱动机构拓扑结果的变形图如图11(b)所示,其中虚线处为蒙皮的目标变形边界,可以看出,变形后的拓扑结果很好地贴合在蒙皮的目标边界上,不存在机构驱动过程中与蒙皮发生运动干涉的情况。

3 后缘蒙皮及其驱动机构设计

后缘翼型曲线整体呈狭长状且上下分离,可供设计的区域较小。需要对拓扑优化区域进行简化处理,后缘蒙皮的驱动机构的设计方法仍考虑使用柔性机构拓扑优化方法。

3.1 后缘蒙皮驱动力优化

图12 所示为项目合作单位提供的某型飞机机翼后缘的翼型曲线,合作单位的理论计算表明该型飞机在机翼后缘下垂15°时,可以获得较好的气动性能。图中虚线定义为初始翼型曲线,实线定义为最佳翼型曲线,同时将后者作为后缘蒙皮驱动机构的优化目标。

从图12 中可以看出,该后缘翼型整体呈狭长状,且为上、下蒙皮分离式结构,上、下蒙皮的曲线上各处的曲率均很小,这点与前缘蒙皮有很大区别。因此,后缘蒙皮不存在前缘蒙皮最大曲率位置发生较大变化的现象,不需要对后缘蒙皮做单独设计,采用均匀厚度蒙皮即可。后缘下蒙皮在变形前后的总长度发生了明显改变,为了使后缘蒙皮曲线变形至最佳翼型,将后缘蒙皮下端约束处放开水平方向的自由度,使得后缘下蒙皮在变形的过程中,可以水平向左运动,以补偿变形前后总长度之差的位移。

图12 后缘蒙皮的初始目标翼型曲线Fig.12 Initial target airfoil curve of trailing edge skin

该优化依然使用与前缘相同的求解思路与方法。值得注意的是,后缘蒙皮驱动力优化直接以后缘初始翼型曲线构造梁单元模型,没有弯曲成形这一步。与前缘相同的步骤这里不再赘述。两个驱动力分别作用在后缘上、下蒙皮的结果见表3。其几何关系如图13所示。

表3 后缘蒙皮驱动力的优化结果Table 3 Optimization results of driving force of trailing edge skin

图13 后缘蒙皮的优化结果翼型曲线Fig.13 Optimization results of trailing edge skin airfoil curve

从图13 中可以看出,两个驱动力的位置靠近约束端,可供设计的空间充足,且最大误差4.65mm(<5mm)符合设计要求。

3.2 后缘驱动机构拓扑优化

后缘优化考虑将输入端定义在后缘下蒙皮左端点处。通过对该柔性机构的输入端施加水平向左的拉力,起到同时驱动柔性机构与后缘下蒙皮的作用。由于后缘设计区域比较狭长,所以考虑简化后缘驱动机构的设计域。后缘优化模型和思路与前缘无太大差别,所以不再赘述。后缘驱动机构的拓扑优化结果如图14所示。

图14 后缘驱动机构拓扑优化结果Fig.14 Topology optimization results of trailing edge driving mechanism

4 变形翼样机设计与试验

变形翼样机的测试试验,主要包括蒙皮的成形与变形试验,变形翼样机前、后缘的变形试验。同时,在有限元软件中对试验所得的变形结果做仿真分析。对样机进行静力学分析,来测试变形翼样机的承载效果。最后,通过对试验结果的处理与分析,来验证本文设计方法的可行性。

4.1 前缘蒙皮的成形试验

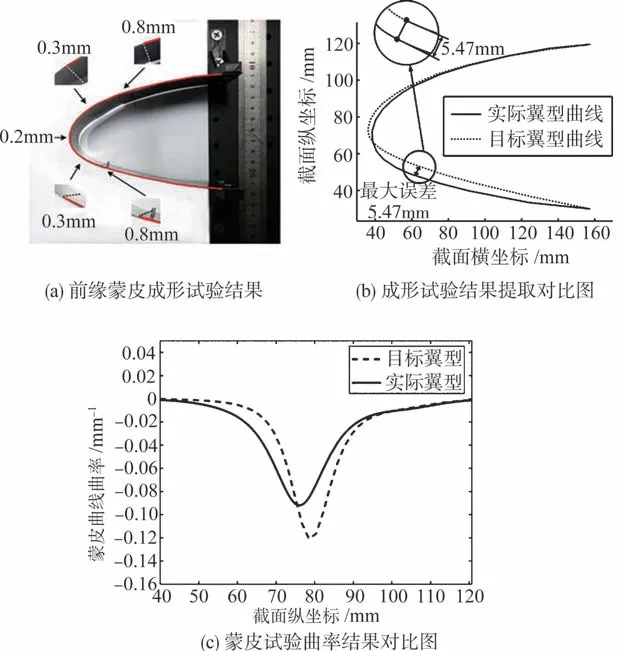

根据缩放后的样机前缘蒙皮厚度参数,设计样机前缘蒙皮的试验模型。考虑简化前缘蒙皮的铺层方法,即以最小厚度的板材为基础,通过叠加其他厚度的板材来达到各部分的目标厚度。这种方法虽然存在一定的误差,但操作简单,适合作为验证理论模型的试验方法。

使用简化方法制造前缘变截面厚度蒙皮,选用三种厚度的玻璃纤维板材叠加:第一层0.2mm,第二层0.1mm,第三层0.5mm。制造完成后的蒙皮通过夹持件固定在试验孔板上,其成形效果如图15所示。对试验结果中的曲线进行提取,将其绘制成对比图,如图15(b)所示。从图中可以看出,该结果的成形趋势基本与理论结果一致,通过对成形前后蒙皮上关键点之间距离的测量可知,前缘蒙皮成形的最大间隙为5.47mm。如图15(c)所示,通过蒙皮成形后实际翼型与目标翼型曲线曲率对比,发现蒙皮曲线曲率变化最大的地方位于(52mm,79mm)附近。初始曲线贴合存在出入的原因可能是使用简化方法这种近似的叠层方式,从而带来了误差。当前缘驱动机构在前缘蒙皮上安装完毕后,由于锁定了两个驱动点的几何位置,前缘蒙皮的贴合误差可能会降低。

图15 前缘变截面厚度蒙皮成形效果Fig.15 Forming effect of skin with variable section thickness at leading edge

4.2 变形翼样机前、后缘变形试验

变形翼样机主要由蒙皮、驱动机构、动力装置三部分组成。首先,对由上文优化得到的前、后缘驱动机构和机翼中段结构的拓扑结果进行提取建模;其次,使用电机配合丝杠螺母作为动力装置驱动机翼前、后缘变形至最佳翼型;最后,将蒙皮、驱动机构、动力装置等组装在一起,并配合测试试验台,对整个样机的变形效果进行试验测试。

4.2.1 变形翼样机的总体设计

前缘样机结构如图16所示。蒙皮固定在夹持件的上、下两端,前缘长桁安装在蒙皮上。柔性机构的固定端与夹持件相连,输出端与长桁相接。通过销轴串起两组驱动机构,并与法兰螺母相连。步进电机通过电机支座安装在夹持件上,电机主轴通过联轴器与丝杠相接,丝杠的另一端放置在轴承座的滑动轴承中。整套系统通过电机转动,带动丝杠,将直线力施加在柔性驱动机构上,柔性驱动机构将力传递到蒙皮上,驱动样机前缘变形。

图16 变形翼样机的前缘模型Fig.16 Leading edge model of deformed wing prototype

后缘部分的组成与前缘基本一致,如图17所示。值得注意的是,后缘夹持件只约束了后缘下蒙皮竖直方向的自由度,下蒙皮水平方向的自由度处于放松状态。法兰螺母除了驱动柔性机构外,还与下蒙皮相连,并带动下蒙皮水平向左运动。整套系统通过电机转动,带动丝杠,将直线力施加在柔性驱动机构上,同时带动下蒙皮回缩,驱动样机后缘变形。

图17 变形翼样机的后缘模型Fig.17 Trailing edge model of deformed wing prototype

4.2.2 样机前、后缘的变形试验

样机前、后缘变形试验的试验装置由变形翼样机、控制器、驱动器、电源和终端设备组成。步进电机需要驱动器将电脉冲信号转化为角位移,进而控制电机转动一定的步距角。本设计采用TB6600 型电机驱动器,电源主要用于电机和驱动器的供电,控制器采用Raspberry pi 3b+微型计算机,可实现远程控制。本设计以智能手机作为终端,远程执行Python 程序控制板上的GPIO引脚控制电机转动一定角度,达到驱动机翼前、后缘变形的效果。依据样机前缘的模型加工制作各部分零件并装配。组装完毕后,样机前缘的初始构型如图18(a)所示,将翼型曲线提取并绘制对比图,如图18(b)所示。可以看出,前缘的实际翼型曲线与目标曲线贴合较好,通过蒙皮上关键点之间的对比,可以得到最大误差发生在前缘左下端,为2.89mm。如图18(c)所示,通过蒙皮成形后实际翼型与目标翼型曲线曲率对比,发现蒙皮曲线曲率变化最大的地方位于(38mm,80mm)附近。

图18 样机前缘试验装置的初始状态Fig.18 Initial state of prototype leading edge experimental device

通过终端设备控制步进电机输出14mm 的水平进给量,得到样机前缘的变形结果如图19(a)所示,将翼型曲线提取并绘制对比图,如图19(b)所示。可以看出,样机前缘的变形翼型曲线与目标曲线贴合较好,最大误差发生在前缘左下端,为2.35mm。如图19(c)所示,通过蒙皮成形后实际翼型与目标翼型曲线曲率对比,发现蒙皮曲线曲率变化最大的地方位于(135mm,44mm)附近。

图19 样机前缘试验装置的变形状态Fig.19 Deformation state of prototype leading edge experimental device

依据样机后缘的模型加工制作各部分零件并装配。组装完毕后,样机前缘的初始构型如图20(a)所示,将翼型曲线提取并绘制对比图,如图20(b)所示。可以看出,样机前缘的变形曲线与目标曲线贴合较好,最大误差发生在后缘上端,为3.13mm。如图20(c)所示,通过蒙皮成形后实际翼型与目标翼型曲线曲率对比,发现蒙皮曲线曲率变化最大的地方位于(410mm,29mm)附近。

图20 样机后缘试验装置的初始状态Fig.20 Initial state of prototype trailing edge experimental device

通过控制器控制步进电机输出18mm水平位移,样机后缘的变形结果如图21(a)所示,将翼型曲线提取并绘制对比图,如图21(b)所示。可以看出,样机后缘靠近机翼中段侧的翼型曲线与目标曲线贴合较好,在后缘误差较大,为8.82mm。原因可能是翼尖处上、下蒙皮连接块的尺寸设置不合理,导致翼尖处刚度过大,无法弯曲。如图21(c)所示,通过蒙皮成形后实际翼型与目标翼型曲线曲率对比,发现蒙皮曲线曲率变化最大的地方位于(368mm,27mm)附近。

图21 样机后缘试验装置的变形状态Fig.21 Deformation state of prototype trailing edge experimental device

通过样机前、后缘的变形试验,可知试验结果可以满足设计要求,误差相较于整机的尺寸来说,在设计允许的范围内,验证了本文设计方法的可行性。

5 结论

针对变形翼前、后缘弯度大变形问题,本文结合拓扑优化方法和超弹性材料特性,构造了基于超弹性材料的拓扑优化方法的模型,引入附加超弹性单元,研究基于超弹性材料的柔性机构拓扑优化方法。该方法解决了因几何非线性导致的低密度单元数值不稳定现象的问题。为了改善机翼前缘蒙皮在变形前后最大曲率位置发生改变的现象,设计了变截面厚度蒙皮,这种蒙皮避免了由冲压铣削造成的塑性变形。通过对前、后缘蒙皮变形的优化,得到了驱使前、后缘蒙皮变形的最优驱动力,并将此作为边界条件,应用基于超弹性材料的柔性机构拓扑优化方法设计了前、后缘驱动机构,用此方法设计的机翼前后缘均能实现大变形角度。最后通过对所设计的变形翼样机进行试验与仿真,得到变形翼样机具有很好的变形能力及整机承载能力的结论,证明了本文设计方法的可行性。