基于光纤传感的结构变形实时监测技术研究

王文娟,薛景锋,张梦杰,宋坤苓

中国航空研究院,北京 100012

变弯度机翼属于变形机翼里翼型变形的一种,相比常规机翼,具有前后缘升阻比、前缘降噪、后缘抑制激波、航线最佳巡航、结构降载减重、前后缘任务自适应等优势,是实现绿色航空的优选技术之一[1-3]。美国开展了ACTE Ⅱ项目,其柔性机翼后缘已经在湾流Ⅲ上进行了高速试飞。欧洲SARISTU项目将变弯度机翼进行了风洞和鸟撞测试,该技术具有广阔的应用需求[4-6]。

变弯度后缘属于变弯度机翼的一部分,可根据飞行状态来改变翼型弯度,获得最优的气动外形。相对于刚性变形翼后缘,其变形曲线更光滑,且重量更轻,可显著提高飞行器的升阻比,降低燃油消耗,增强飞行器的稳定性和机动性。如果在飞机飞行过程中能够实时测试变弯度机翼后缘的形状变化,可以对给定目标形状的变形机构进行闭环控制。传统的激光干涉法或双目相机测试变形方法,结算速率慢,且尺寸较大,在飞机内部较难安装和调试,无法应用于飞机的动态形状测试。另外,电阻传感器所测应变反推至形状的方法,存在因电磁干扰导致信号噪声较大的难题,而光纤光栅具有抗电磁干扰、结构灵巧、灵敏度高的优势,可以根据被测对象封装成变形测试传感器。同时对于变弯度机翼后缘结构,由于结构弹性较大,在载荷作用下仅通过构建驱动点位移与变形的关系,不能够准确测量结构变形,需要采用具有分布式测量特点的光纤光栅传感技术,通过研究光纤光栅变形传感器、应变及变形算法,标定、后缘试验等,实现对后缘结构形状的实时测量。

1 光纤变形传感器原理及样件设计

基于光纤光栅传感进行结构应变测量的思路是利用光纤光栅对应变敏感的特性,由结构应变计算被测点变形,将变形与被测点在光纤上的轴向位置进行关联,即可实现变形测量。

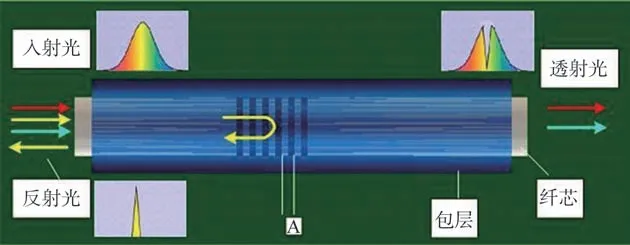

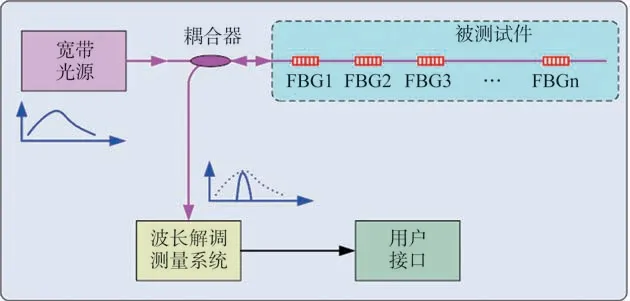

光纤光栅应变测量的技术原理如图1所示[7],宽带光入射内置了光纤光栅的光纤通路,遇到光纤光栅,即反射回与光纤光栅中心波长对应的窄带光,其中心波长随应变状态发生偏移,并呈线性关系,通过对回光波长偏移量的检测来获得对应光纤光栅测点的应变变化。为区分各测点,光纤光栅串由一系列不同中心波长的光纤光栅组成,采用复用技术来实现多点应变测量。组成的光纤光栅网络如图2所示。

图1 光纤光栅测量原理Fig.1 Fiber bragg grating measurement principle

图2 波分复用的光纤光栅传感网络测量系统Fig.2 FBG sensor network measurement system based on WDM

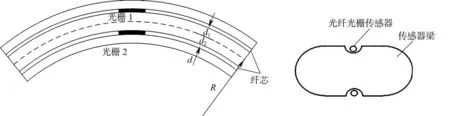

结构变形测量采用的光纤光栅形状传感器基于曲率重构方法,该方法在确定光纤光栅位置的前提下通过测量被测点的曲率来构建弯曲形状,被测点曲率的测量方法如图3 所示,在同一位置上下表面安装两根光纤光栅,当结构发生弯曲时,上下表面两根光纤光栅传感器存在应变差,光纤光栅的轴间距d,可以计算出该点的曲率半径R。根据多测点位置和该点的曲率半径,通过插值法构建结构变形模型。光纤光栅变形传感器原理及传感梁设计示意图如图3所示,将光纤光栅形变传感器设计成一种传感器梁的方式,在传感器梁上下表面沿轴向位置粘贴两根光纤光栅串。

图3 曲率的测量方法及变形传感梁设计示意图Fig.3 Measurement method of curvature and design of deformation sensor beam

光纤形状传感器的设计难点是:(1)结构尽量轻巧,应尽量减小对机翼前后缘的变形行为和结构性能的影响;(2)可拆卸性,如在机翼结构维修或者传感器损坏时,光纤变形传感器易拆卸,可重复使用;(3)尽量采用机械连接,减小胶黏剂老化带来的数据不稳定性;(4)自由弯曲,支撑结构的开槽部分(放置光纤形状传感器的部分)应尽可能光滑,以保证传感器梁可以沿着纵向自由移动,同时要在横向上移动受限,更准确地反映弯曲半径,要保证传感梁上光栅位置的准确性,才能更好地算出整个结构的变形。

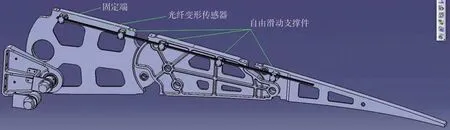

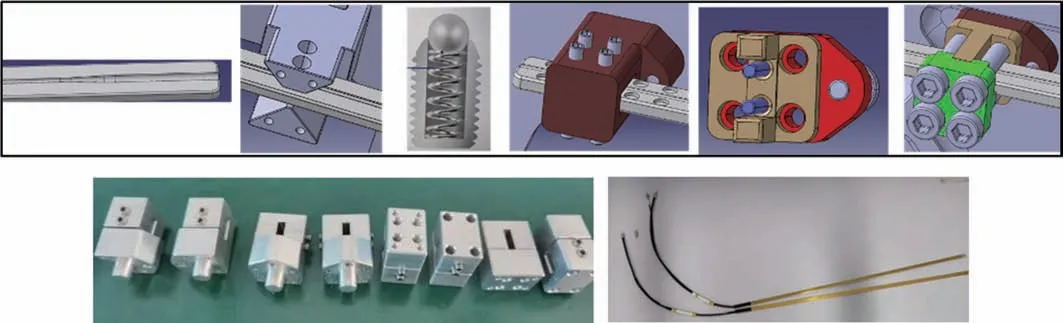

后缘翼肋上变形传感器安装示意图如图4所示,通过5个支撑结构支撑传感器梁,使梁一端固定,一端能够沿轴向自由滑动,支撑结构固定在后缘翼肋上,当后缘结构弯曲时,带动传感器梁发生变形。

图4 后缘上变形传感器安装示意图Fig.4 Installation diagram of deformation sensor on trailing edge

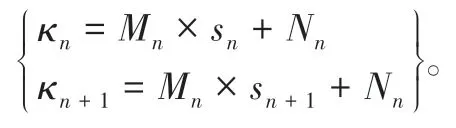

采用的传感梁、支撑结构及光纤光栅传感器设计及实物如图5所示,传感梁和支撑件均采用轻质铝合金材料,长度取决于后缘弦向尺寸,本文传感梁长750mm、宽10mm、厚3mm,上下两面刻制半圆弧槽,圆弧半径为1mm,用于安装光纤光栅传感器。光纤光栅为细直径、高强度、高反射率型。采用直径为155μm、耐300℃的聚酰亚胺涂覆光纤,抗拉强度大于6894MPa,反射率大于80%,以满足被测应变的需求。首先采用快干胶带对光纤光栅进行预定位,并在光纤一侧利用砝码进行预拉伸,保证光纤光栅位置的精确固定,之后在光纤光栅处填充环氧型胶黏剂,光栅之间的传输光纤处填充硅胶,常温固化24h,光纤出口处用特氟龙套管和热缩管保护,接口为FC/APC。

图5 传感器梁及部分支撑结构设计与实物图Fig.5 Design and partial sensor samples and part of supporting structures

2 变形算法

2.1 应变—变形算法

应变变形采用的是Ko位移理论[8],将连续体离散化后,将离散后的单元逐个分析,在小单元段内的变形是一个微小量,单元段内的应变呈线性或二次的低次分布,在各个单元上使用经典欧拉-伯努利梁理论来推导位移。所以Ko 位移理论适合用于上述大变形小应变的几何非线性结构。

该方法的核心思想是将整体结构变形进行分段化处理。在结构表面沿轴向布置传感器,则每相邻的传感器布置点之间形成一小段变形结构,通过获得的应变数据,得到对应的挠度信息,依次递推,进而拟合得到整条变形曲线。

(1)在结构上待测点布置光纤光栅传感器,测得有限点的应变值,对采集的应变值进行应变连续化,求得应变变化方程,进而可知任意点的应变值。

(2)根据结构的边界条件,利用对应变方程的二重积分求得第一段上任意点的挠度。

(3)根据第一段求得的挠度方程和转角变化方程,可得知第一段的末尾点即第二段的起始点的挠度值和转角大小,由此作为已知条件,利用对第二段的应变方程的二重积分可求得第二段上的挠度方程。

(4)重复上述过程,可得到结构上每一段的挠度方程,即可得知结构上任意点的挠度值。

2.2 曲率重构算法

2.2.1 光栅应变与弯曲半径关系推导

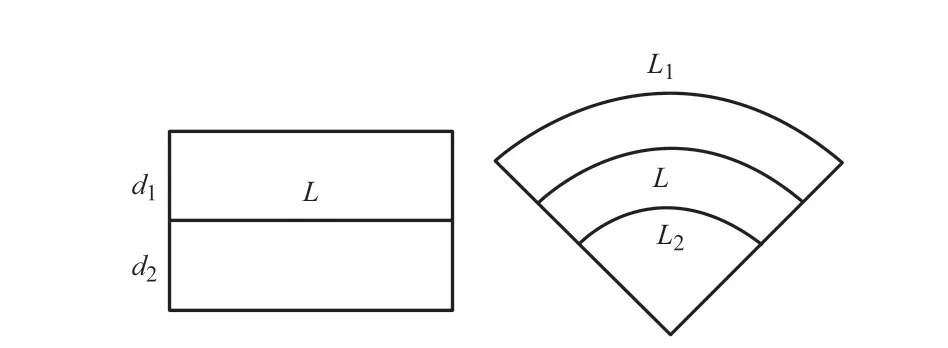

如图6所示,设纤芯到中性轴的距离分别为d1和d2,在光纤未发生弯曲之前,长度为L,弯曲后,拉伸一侧长度变长,压缩一侧长度变短[9-10],对应于d1和d2,其长度分别为L1和L2,对应应变为ε1和ε2,则有

图6 双光栅曲率测量原理Fig.6 Curvature measurement principle of double gratings

因L、L1、L2对应于同一个弧角,得

联合式(1)~式(3)可以得到

由式(4)可以看出,应变和弯曲半径成反比。

2.2.2 弧长—曲率插值方法

(1)线性插值法

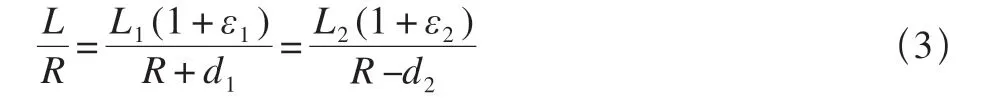

假设光纤光栅阵列中光栅的个数为n,通过解调仪实时解调,可以得到各光栅的中心波长的漂移量,从而计算得到各光栅处的曲率,再组成曲率数组κ=[κ1,κ2,κ3…,κi,…],假设各点之间的弧长组成的数组s=[s1,s2,s3…,si,…]。线性插值就是在相邻的两个曲率插入m个点,在第i和第i+1中各插值点和两相邻光栅点的曲率kij和弧长sij应满足:κij=Mi∗sij+Ni,i∈[1,n),j∈[0,m+ 1],i,j为正整数。

(2)多项式插值法

假设f(x)是定义在区间[a,b]上的未知或复杂函数,但已知该函数在点a≤x0x1<…xn≤b处的函数值y0,y1,…,yn。找一个简单的函数,如多项式函数,使之满足如下条件

2.2.3 曲线重构算法

(1)切角递推算法

(2)斜率递推算法

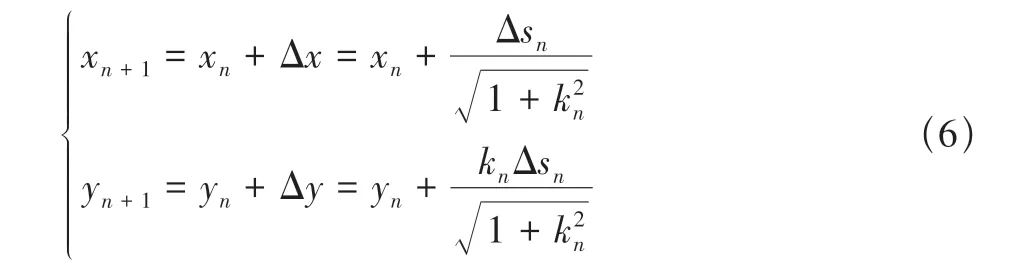

设曲线上第n、第n+1点的斜率分别为kn、kn+1;坐标分别为(xn,yn)、(xn+1,yn+1);该两点的斜率对x轴的夹角分别为:θn、θn+1;Δθn为两点切向角的变化值;Δsn为两点之间的弧长。由几何关系可得到

由式(6)便可得到各点坐标值。最后用光滑曲线将插值后的各点连起来,便得到该算法重构曲线。

3 测试

3.1 应变变形测试

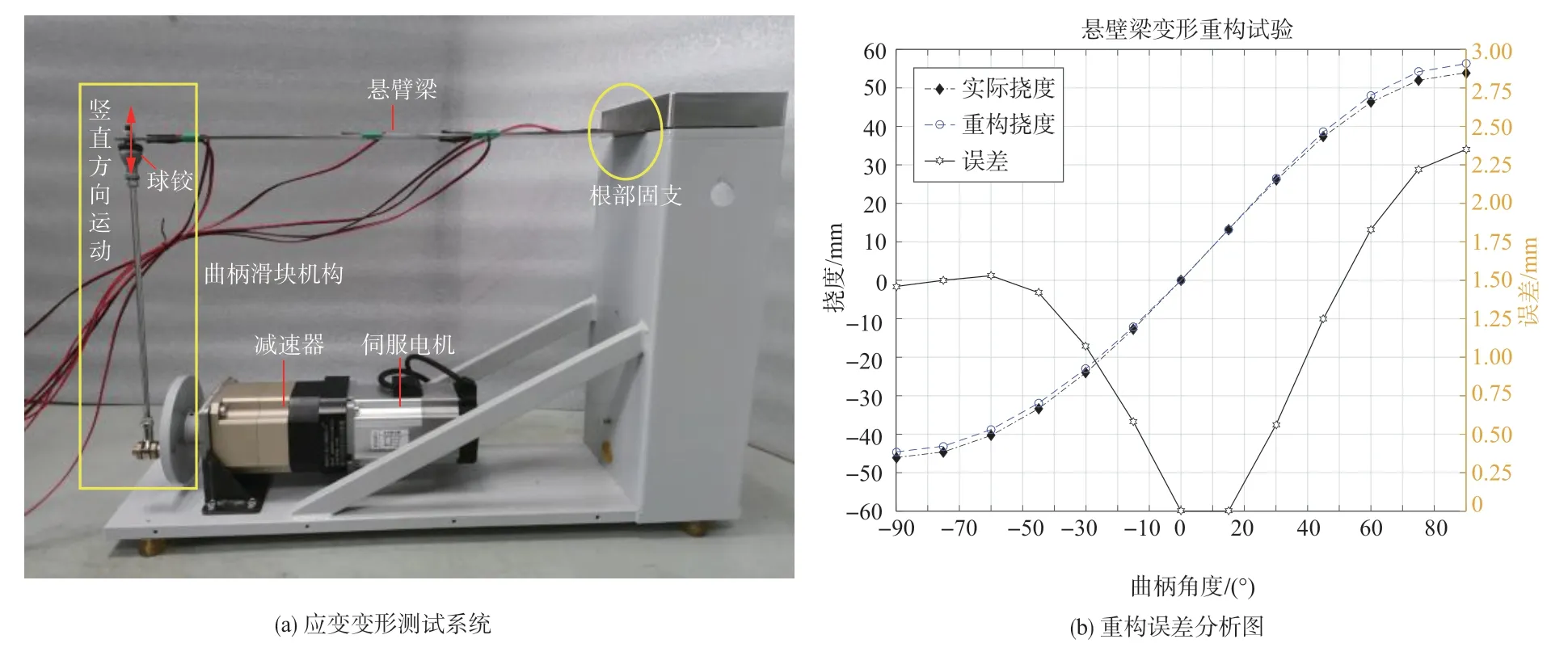

应变变形测试系统及重构误差分析如图7所示。搭建试验装置如图7(a)所示。伺服电机通过减速器与曲柄滑块机构(梁的端点只有竖直方向的位移,限制了水平方向的运动,等效于滑块机构)连接,将减速器输出的角度变化转化为悬臂梁自由端的挠度变化。

在梁的相应位置布置传感器,通过采集应变值,根据Ko位移理论,重构出悬臂梁端点的挠度。

如果曲柄机构的初始位置确定,伺服电机输出的角度也是已知的,根据减速器的减速比以及曲柄滑块机构的几何尺寸,可以计算出电机偏转之后梁端点的实际挠度。先控制电机使曲柄停留在基准位置处,并将对传感器的应变值设为零值。然后依次记录曲柄与基准位置的夹角与各个传感器的应变值,比较不同夹角对应的端点重构挠度以及实际挠度,得到变形重构试验的误差如图7(b)所示,变形重构挠度的误差随实际挠度的增大而增大,最大误差为4.2%。

图7 应变变形测试系统及重构误差分析图Fig.7 Strain deformation test system and reconstruction error analysis diagram

3.2 曲率重构变形测试

3.2.1 理论验证

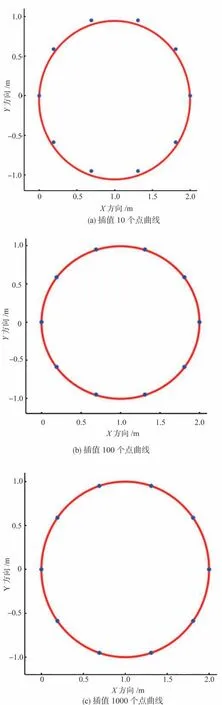

(1)采用线性插值+切角递推曲率曲线重构方法

利用Matlab 编制算法程序,得到结果如图8 所示。当弧长—曲率插值点为10 时,拟合误差较大,误差最大为5.65%。当弧长—曲率插值点为100 时,拟合误差较小,最大误差为0.61%。弧长—曲率插值点为1000 时,拟合误差几乎可忽略,最大误差为0.05%。

图8 标准圆曲率线性插值+切角递推的曲线拟合算法验证Fig.8 Verification of curve fitting algorithm by standard circular curvature linear interpolation and tangent angle recursion

(2)采用多项式插值和切角递推曲率曲线重构

利用Matlab编制算法程序,得到结果如下:当弧长—曲率插值点为10时,拟合误差较大,误差最大为6.27%。当弧长—曲率插值点为100 时,拟合误差较小,最大误差为0.57%。弧长—曲率插值点为1000 时,拟合误差几乎可忽略,最大误差为0.05%。

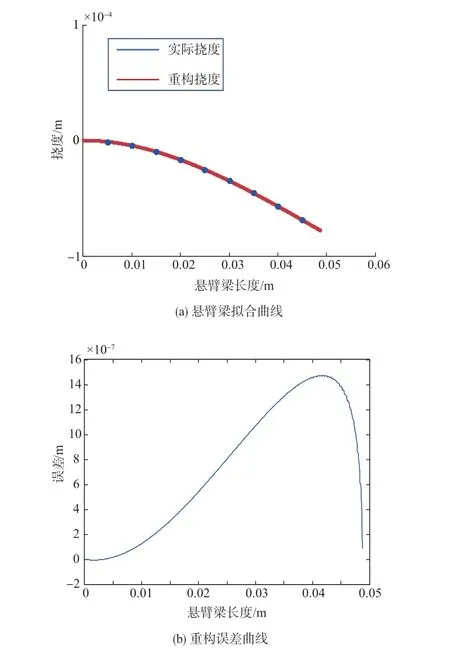

(3)采用标准悬臂梁变形结构进行曲率重构算法验证

标准悬臂梁长度取50mm,末端加载荷200N,弹性模量为210GPa,梁宽度为10mm。从0mm 开始,间隔5mm 一个点计算10个点的曲率值以及弧长值,并以该10个点为原始数据进行线性插值及重构,重构后曲线如图9(a)所示,误差分布曲线如图9(b)所示,其中红色为重构后的曲线;蓝色为悬臂梁曲线;蓝色点为选择的10个点,最大绝对误差:1.4×10-6mm。

图9 悬臂梁拟合后及重构误差Fig.9 Cantilever beam fitting and reconstruction error

3.2.2 试验验证

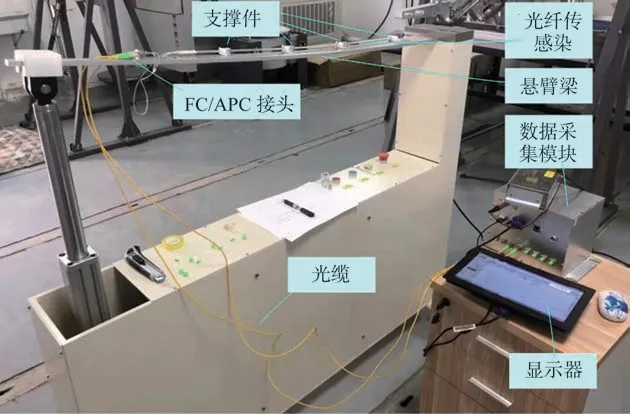

在变形测试装置上开展了光纤变形传感器的试验,验证传感器的重复性、算法和测点位置的可行性。变形测试装置采用悬臂梁形式,铝合金加载梁长度为1.2m,尺寸误差在±0.5mm 以内,孔直径误差在±0.5mm 以内。系统带自动加载和控制系统,应变范围±3000με,变形角度大于10°,挠度测量精度0.01mm。光纤变形传感器上下表面各布置4个光栅测点。变形测试系统组成如图10所示。

图10 变形测试系统Fig.10 Deformation test system

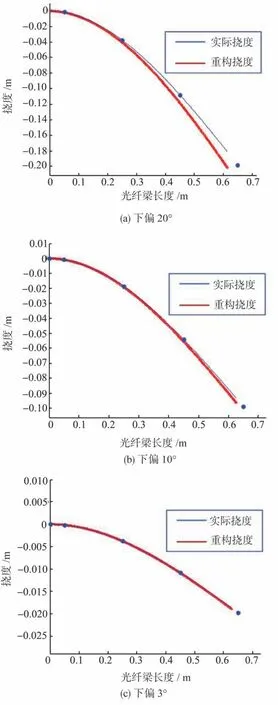

通过光纤梁上下光栅的中心波长计算得到对应的4个点的曲率值,每两光栅点之间进行10 点线性插值,下偏不同角度时的拟合曲线如图11 所示,可以看出,光纤梁变形角度越大,末端拟合越不准,光栅布点应该尽量靠近根部。

图11 下偏不同角度时的拟合曲线Fig.11 Fitting curve of downward by different degrees

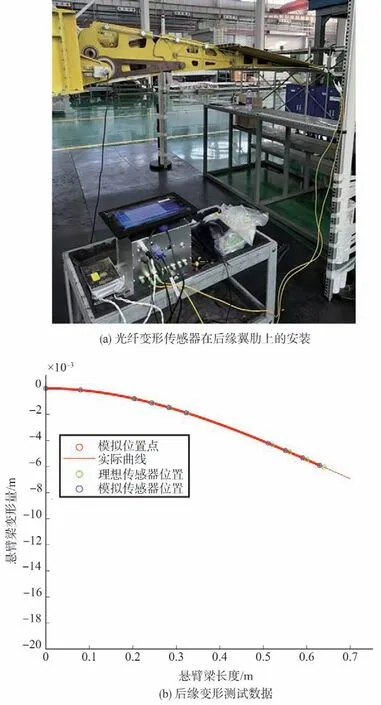

3.2.3 光纤变形传感器在后缘地面试验的应用验证

光纤变形传感器在后缘翼肋上的安装实物图如图12(a)所示,变形传感器通过5 个支撑结构支撑传感器梁,传感梁上下表面各有9 个光纤光栅,使后缘根部的变形梁端部固定,其他支撑件不固定,光纤梁能够沿轴向自由滑动,当后缘结构弯曲时,带动传感器梁发生变形。变形梁的测试曲线与理论曲线对比如图12(b)所示,通过变形传感器可以很好地得到后缘梁的变形曲线。

图12 光纤变形传感器在后缘翼肋上的安装及数据Fig.12 Installation and data of fiber optic deformation sensor on trailing edge

4 结论及展望

通过变形梁和支撑件的设计、光纤光栅封装工艺、预应力施加等关键技术的突破,可以实现光纤变形传感器的制备;通过光纤变形传感器与被测结构的安装设计,可以实现对变弯度结构变形的测试;通过应变—变形算法、曲率重构算法能够实现对应变变形的精确测试,变形测试误差小于5%;将光纤变形传感技术在悬臂梁结构、机翼后缘上开展了应用验证,后续可用于后缘变形的控制反馈。

因大型结构件加工装配存在的尺寸误差、运动间隙、机构摩擦系数等,都对变形传感器的测量误差有影响,后续要重点分析误差影响因素,并开展变形测试系统的不确定度分析。考虑到变形测试最终要应用到飞机的实时变形控制中,下一步要解决变形测试系统的可靠性问题。