基于铜铟微纳米层常温超声辅助瞬态固相键合技术

肖金,翟倩,周艳琼,李武初,陈基松,王超超

基于铜铟微纳米层常温超声辅助瞬态固相键合技术

肖金,翟倩,周艳琼,李武初,陈基松,王超超

(广州华立学院,广州 511300)

采用针状形貌铜铟微纳米层和超声能量,在常温下实现键合互连,保证互连的可靠性,从而解决传统回流焊工艺因高温引发的高热应力、信号延迟加剧等问题。将镀有铜铟微纳米层的基板表面作为键合偶,对键合接触区域施加超声能量和一定压力,实现2块铜铟基板的瞬态固相键合。用扫描电子显微镜、透射电子显微镜、X射线衍射(XRD)、焊接强度测试仪等分析键合界面处的显微组织、金属间化合物及剪切强度,并对键合界面进行热处理。在超声作用和较小的压力下,铜铟微锥阵列结构相互插入,形成了稳定的物理阻挡结构。键合界面处的薄铟层在超声能量作用下,其原子快速扩散转变为金属间化合物Cu2In。Cu2In是一种优质相,具有良好的塑性,有利于提高互连强度。当键合界面铟层的厚度为250 nm,键合压力为7 MPa,键合时间为1 s时,获得了相对最佳的键合质量,同时键合界面孔洞消失。热处理实验结果表明,这种固相键合技术无需额外进行热处理,就能获得良好的键合强度。铜铟微纳米针锥的特殊形貌及超声波能量的引入,使键合在室温条件下即可瞬间完成,键合质量良好,可以获得较小的键合尺寸。

金属材料;固相键合;铜−铟微纳米;键合强度;扩散

低温键合技术是3D封装中的研究热点,对于一些温度敏感的电子元件尤为重要。在铜−铜键合中,将各种金属纳米结构用于中间填充料[1-2]。Alarifi等[3]制备了银纳米颗粒填充料,在160 ℃的低温下将铜线键合至铜箔上。Peng等[4]引入Ag纳米线,并将键合温度降至60 ℃。Ishizaki等[5]合成了铜纳米颗粒,并在300 ℃下实现了Cu−Cu板键合。然而,纳米粒子的制备过程较复杂。近年来报道了一种基于Ni/Cu微纳米锥阵列的低温键合方法[6-9],其键合温度低至160 ℃,在焊料熔点温度以下实现了有效键合。由于界面上存在的孔洞将影响材料的性能,而且这种键合技术需要较长的键合时间(长达几十分钟)才能实现完全扩散,这将会在键合界面处形成额外的热应力[10-11],因此实现键合界面处金属间化合物的快速形成是很有必要的。

超声波辅助键合技术指在超声波和压力作用下使两侧金属实现键合,这种键合技术可以在很短的键合时间内实现芯片间的低温键合,键合压强小,与传统的热压键合相比,减少了热压对芯片的损伤,提高了封装体的可靠性[12-14]。Ni、Al、Cu等多种基底和中间层材料被用于超声键合中[15-19]。JI等[20]用纯铝作为中间层,氧化铝和陶瓷在超声作用下实现了直接键合,键合时间为90 s,在键合界面获得了氧化铝纳米颗粒,其断裂强度较高,但在键合后需要进行高温热处理。WANG等[21]研究了一种Ni微锥阵列结构薄膜与无铅焊料间的超声键合技术,在键合压强为7 MPa、键合时间为1 s时实现了无空洞键合界面,但是焊球尺寸过大会影响该工艺的应用。特别是在高密度、小尺寸互连中的应用,在芯片三维叠层封装中散热性显得很重要,但Ni的导电性能较差。LI等[22]将锡作为填充层,在20 kHz超声作用、0.6 MPa压强下,在室温大气环境中键合4 s,实现了高熔点键合界面。在超声摩擦能量下,Sn瞬时融化,并与Cu基板发生反应,通过控制键合时间和中间锡层的厚度实现了键合界面产生金属间化合物成分的不同,随着Sn的消耗,键合界面形成了Cu3Sn和Cu6Sn5金属间化合物,同时界面形成了不同类型的孔洞,这些界面空隙对互连有不良影响。Roshanghias等[23-24]提出了一种铜柱芯片直接超声键合方法,超声能量显著降低了键合压力、温度和时间,但必须引入甲酸蒸气保护键合区域,避免氧化。文中提出一种超声辅助瞬态固相键合技术,这种技术以Cu−In微纳米针锥阵列结构为基础,键合界面两侧均为镀铟薄层的铜微纳米针锥阵列,使得键合过程的准备更加容易,在超声作用下实现界面无缺陷键合。由于铜铟微纳米针锥的特殊形貌及超声波能量的引入,键合在室温条件下瞬间完成。与以往所需高真空、高温、高表面平整度等苛刻条件的键合技术相比,文中提出的键合技术条件较宽松,可以获得较小的键合尺寸,效率高,能耗少,符合绿色封装的发展趋势。

1 实验

1.1 铜铟微纳米层的制备

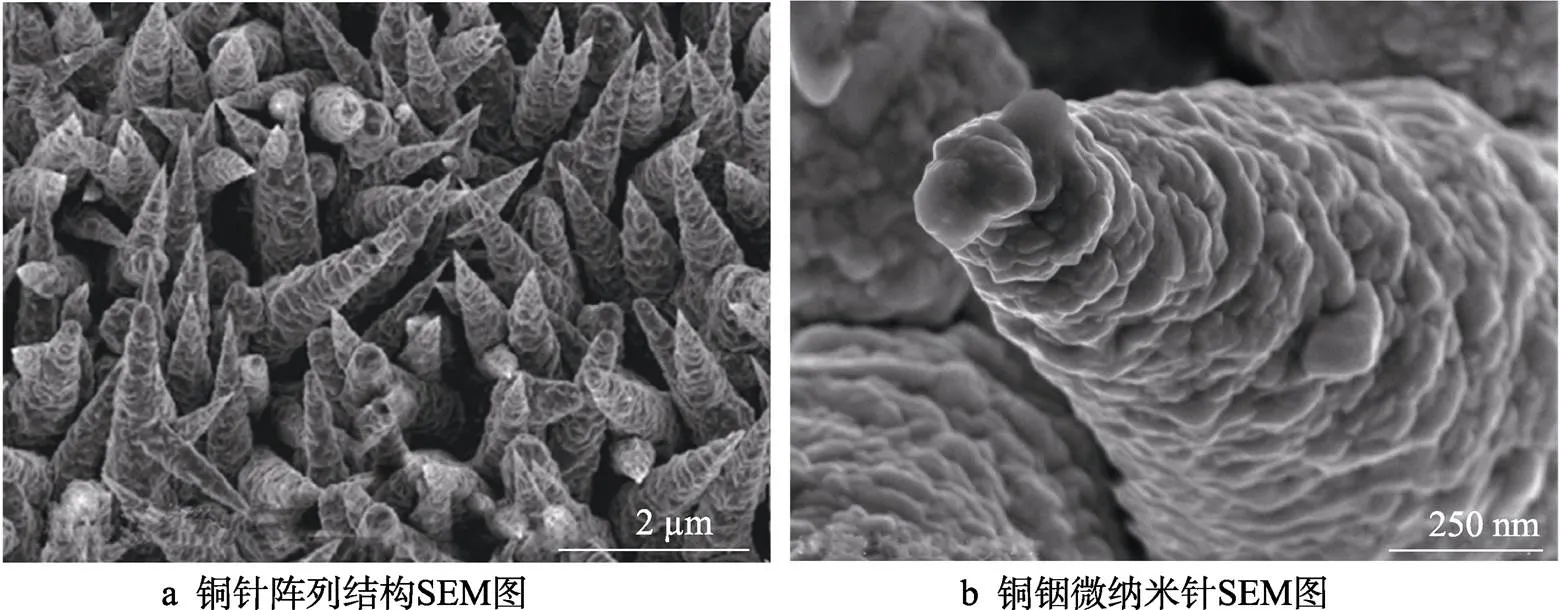

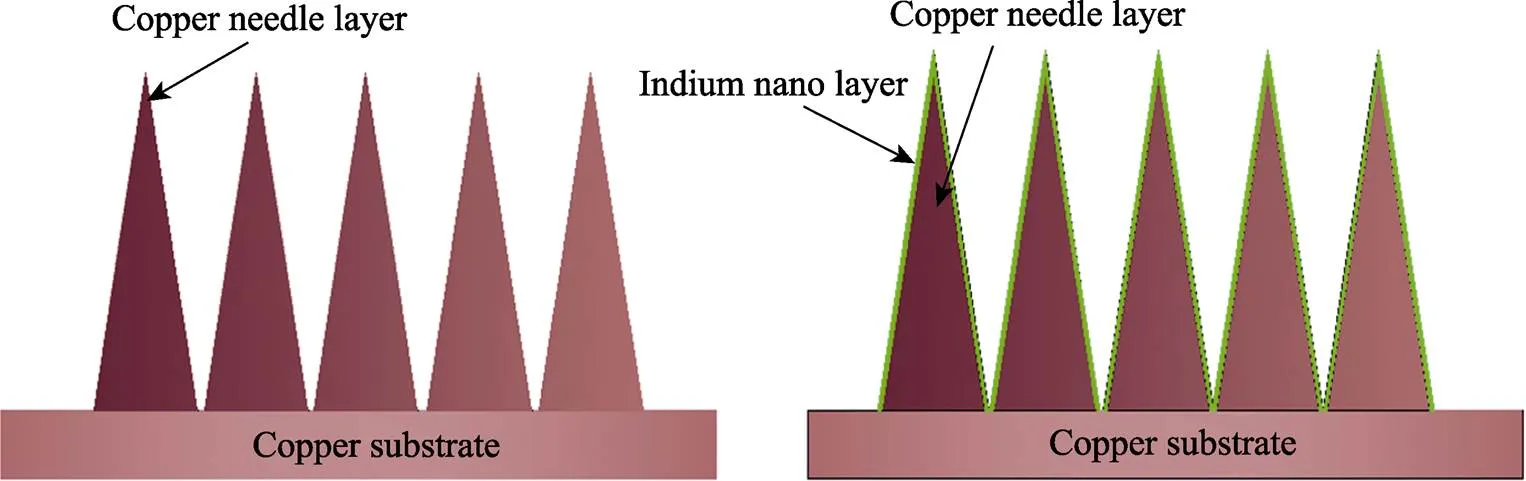

铜微纳米针锥结构由化学镀方法获得,其针锥形貌尺寸可由结晶改性剂型号控制[10]。如图1a所示,铜微纳米针层的高度为1~3 μm,针根部直径为500 nm~2 μm,铜针尖端相对锋利,呈典型的圆锥状,铜锥的生长方向不同。使用商业解决方案将铟纳米层电镀于铜微纳米针锥结构上,铟纳米层的厚度由电镀时间来控制。将铟纳米层(电镀时间为10 s)电镀于铜微纳米阵列结构上,其图像如图1b所示,铜铟微纳米层保持相对锋利的尖端结构。取不同区域3次测量值的平均值,铜微纳米阵列结构的铟层厚度约为250 nm。表面铜铟微纳米层结构示意图如图2所示。

图1 微纳米层的形貌

图2 表面铜铟微纳米层结构

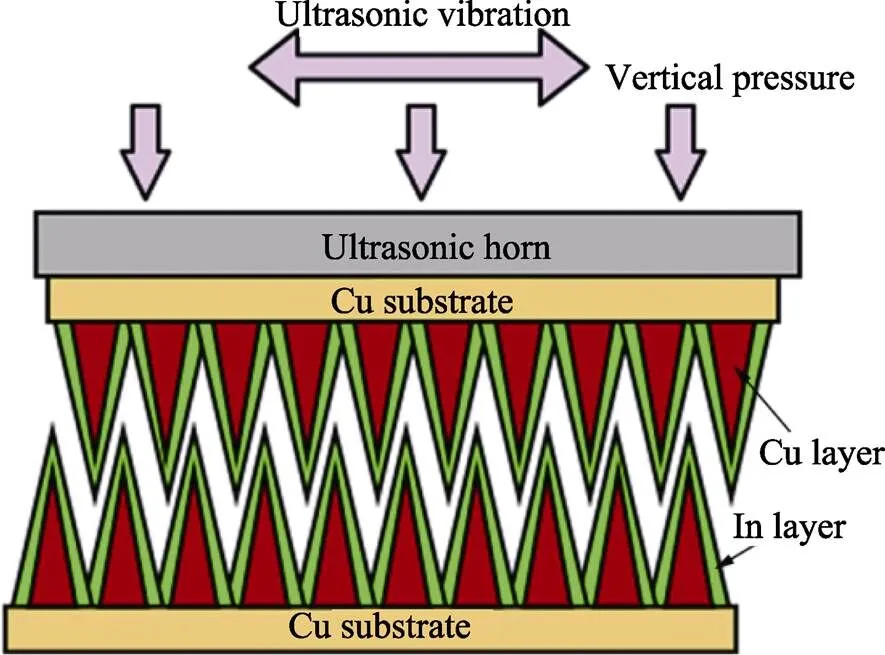

1.2 固相键合

常温超声辅助瞬态固相键合示意图如图3所示。固相键合在定制的超声键合仪(RHESCA,PTR− 1102)上进行,将固定频率设置为20 kHz。具体步骤:首先将2块相同的镀有铟微米层的铜基板(型号C194,规格20 mm×20 mm×0.15 mm)叠层放置于超声键合仪的底板上,可以看出,键合接头上下两侧相同,将超声波能量加载于键合接头的上方,加载机的加载速度设置为2.0 mm/min,键合压力设置为5~7 MPa,键合时间为1~1.5 s。整个键合过程在室温下完成,无需真空环境或者惰性气体的保护。在键合后,用超声键合仪的推球破坏性剪切模式测量剪切强度,定位距离为30 µm,测量速度设置为0.3 mm/s。对于每种键合条件,采集10个键合样品用于测试剪切强度,取其平均值,以减少实验误差。采用扫描电子显微镜(SU8220,Hitachi,Japan)、透射电子显微镜(FEI Tecnai G2 F20S)对键合后的界面形貌进行分析,采用能量色散光谱法(EDS,加速电压为200 keV)在电子显微镜下分析元素信息。

图3 超声键合示意图

2 结果与分析

2.1 铜铟二级微纳米层键合界面形貌

选择电镀铟10 s的铜铟微纳米针锥阵列为对象,研究压力和键合时间对键合质量的影响。金属铜在封装过程中容易发生氧化反应,在铜针锥阵列结构上镀覆铟纳米层可以避免氧化。铟具有良好的冷焊接性能,而且还可以将其作为缓冲层,以减少键合界面孔洞的产生。可以通过观察镀层表面、键合界面的微观形貌来分析键合的质量。

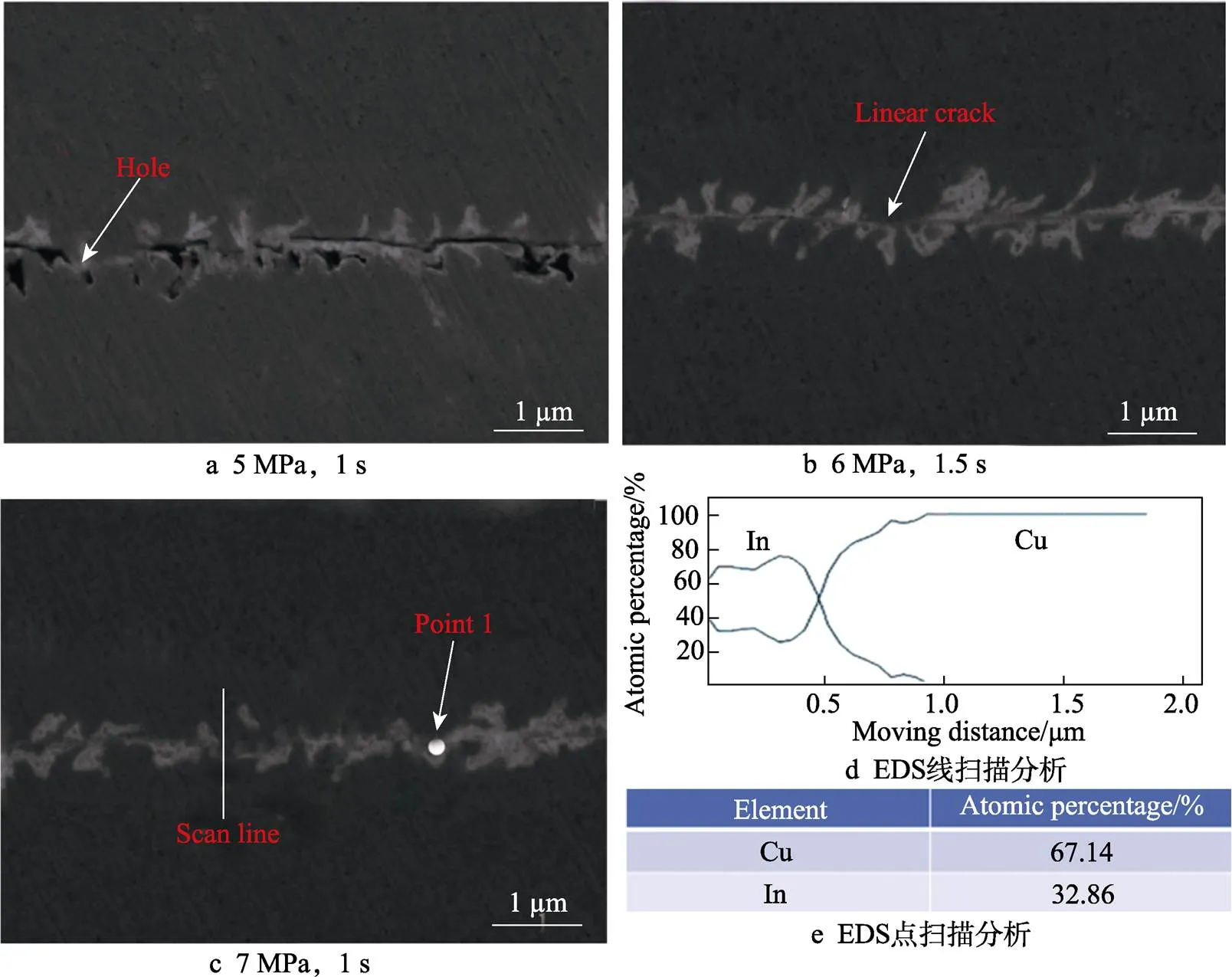

键合界面的横截面图像如图4所示,研究铜微锥结构与铟中间层在键合截面处的形貌。如图4a所示,在键合压力为5 MPa、键合时间为1 s时,部分铜铟针锥结构互相插入彼此,一些针尖结构发生了断裂。在横向超声振动的作用下,键合界面相互摩擦。铟具有良好的冷焊接性能,在摩擦条件下,键合界面处的铟纳米层与铜针阵列结构附着在一起,一些断裂的铜锥尖会分散在内部铟界面上。由于铜铟针锥结构尚未完全插入,在键合界面处铜铟微锥之间形成了明显的孔洞。如图4b所示,在键合压力为6 MPa、键合时间增至1.5 s时,在键合界面处未发现明显的凹面孔洞。由于键合时间过长,横向摩擦导致键合界面区域出现了线性裂纹孔洞,这些孔洞的形成机制与热压键合引起孔洞的机制不同。由此得出结论,超声振动对界面形貌有着重要影响,加速了铜铟微针锥凹面区域之间孔洞的收缩和充填,在铜铟针尖顶部形成了线性孔洞,这些孔洞由铟层与铜层之间的横向移动所致。

孔洞的存在严重影响了键合质量,尤其是线性孔洞很容易延伸扩张,易形成裂纹。为了获得满意的键合质量,将键合压力调整为7 MPa,键合时间设定为1 s,如图4c所示。由于铜锥方向的不同,铜微纳米锥阵列结构相互嵌入良好,在键合界面形成了稳定的物理分隔层,键合界面基本未观察到孔洞或裂纹。结果表明,铜微纳米针锥阵列结构的变形是多方向的。这是由于超声振动方向随机,铜锥结构基本上保持圆锥形,随着压力的增加,针尖部分变形为弓形结构。由此,在实验中将这个重要的键合参数(即键合压力)设定为7 MPa。

2.2 键合界面的组成

通过EDS点扫描和线扫描得到了键合界面的铜铟原子数分数,并对键合界面的成分进行了分析。图4d为图4c中扫描线处的线扫描分析结果,根据平均原子比例可知,Cu存在于In的内部,说明Cu在键合界面扩散,铜存在于整个键合界面中,故界面中的物质都是金属间化合物。从线扫描结果(图4d)发现,靠左边曲线平坦部分的平均定量原子比例(均用原子数分数表示)为Cu 67.8%、In 32.2%,较符合Cu2In的原子数比值。根据Point 1的点扫描分析结果(图4e)可知,Cu的原子数分数为67.14% ,In的原子数分数为32.86% ,依然比较符合Cu2In的原子数分数比值(2∶1)。由于界面层很薄,超声波产生的热量加速了Cu的扩散,在一定的键合条件下可完全转变为Cu2In。故在后续的时效处理中不会发生相变,也不会形成柯肯尔空洞[25]。由此可见,界面中厚度适中的金属间化合物对界面的键合强度无不良影响,相反地,它提高了键合强度。

图4 不同键合条件下铜铟铜键合界面的形貌

2.3 键合机理

试样在键合压力为5 MPa、键合时间为1 s条件下的透射电镜观察和分析的结果如图5所示,通过研究该键合技术的键合机理发现,在这种键合条件下铜铟微纳米层之间插入不紧,存在明显的孔洞。键合界面的低倍图像如图5a所示,显示了几个镀铟层的铜锥,显然铜微纳米针锥阵列结构被镀在铜板上。观察到铜铟微纳米针锥合金发生了变形,从锥形转变为梯形,但未实现固态连接。铜铟微纳米锥上部的裂纹表明,空隙会进一步增大,导致键合接头处的失效。如图5b所示,一个铜锥被插入另一边的铜锥中,铜锥上的镀铟层相互连接挤压在一起,在图5b中用线条标明了铜铟界限。在超声作用下,铜针锥发生了变形,界面下侧分布在铜针内部的铟层经过挤压变形后结合紧密,无空洞产生。在铜锥中选取、2个铟层区域进一步进行研究(如图5b所示)。、区域的高分辨率图像如图5c—d所示,在机械插入和超声摩擦的双重作用下,铟与铟、铟与铜之间快速扩散,通过测量晶面间距,在键合界面处可以识别到Cu2In的晶格条纹(图5c)。由于铟层受到摩擦挤压作用,因而铟原子形成了各种排列方向,如图5d所示。在靠近铜锥区域共存Cu2In和Cu,它们的跃迁相隔数纳米。由图5d可见一些无定形区域,这些非晶区域意味着原子级键合的存在,保证了键合界面的强度。由于压力太小,因而插入不完全。在铜锥区域上可以识别到Cu7In3的晶格条纹,在1 s的超声键合时间里,铟没有完全转换成Cu2In。如图5c、d所示,选区电子衍射图样分别标至铟的[011]晶带轴和铜的[001]晶带轴,说明键合后的铜针锥仍然具有原有结构。

2.4 热处理对键合强度的影响

在镀铟时间为10 s、键合压力为7 MPa、键合时间为1 s的最优工艺参数下,超声键合得到了高质量的互连样品。通过对键合后的样品进行时效处理,分析热处理工艺对铜−铟−铜键合界面平均剪切强度的影响。将在键合互连参数设置为压力7 MPa、键合持续时间1 s的条件下获得的样品放置在160 ℃的烘箱中进行时效热处理,时间分别设置为60、360 min。

图5 铜−铟键合界面的TEM形貌

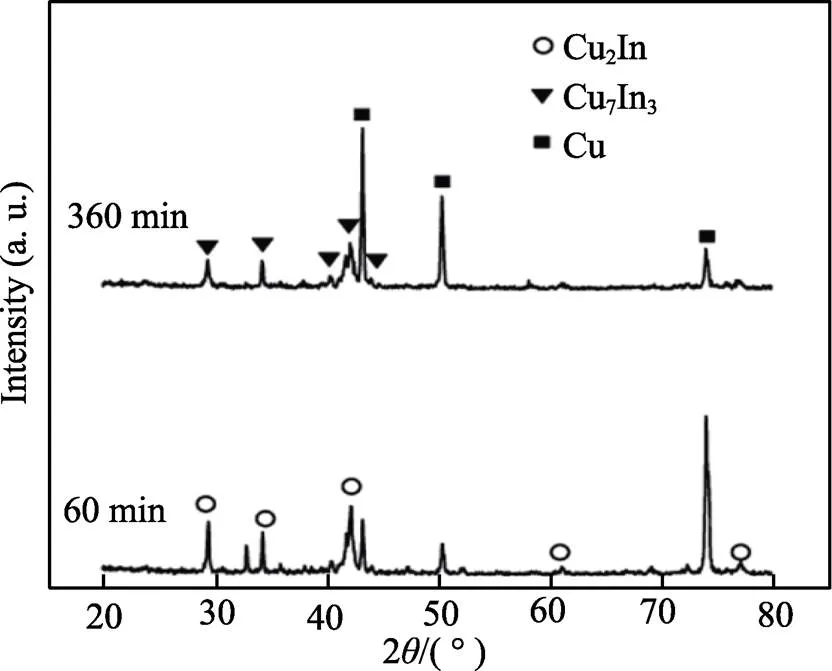

在160 ℃下,样品经不同时间热处理后获得的键合界面XRD图谱如图6所示,当热处理时间为 60 min时,Cu、Cu2In存在较强的衍射峰。这是由于镀铟10 s的铟层较薄,厚度约为250 nm,在垂直压力及横向超声能量的双重作用下,铜原子的扩散速度较快,铟层与铜完全反应,生成了Cu2In。经60 min短时间热处理后,金属间化合物Cu2In未发生相变,键合界面无多余的铟与铜原子进一步发生反应,界面成分较稳定。当热处理时间为 360 min时,Cu7In3衍射峰的强度较强,通过长时间热处理,铜铟继续发生界面反应,Cu2In转变为Cu7In3。可以推测经较长时间热处理后,键合界面的金属间化合物将全部转化成Cu7In3。

图6 在160 ℃下经不同时间热处理后键合界面的XRD图谱

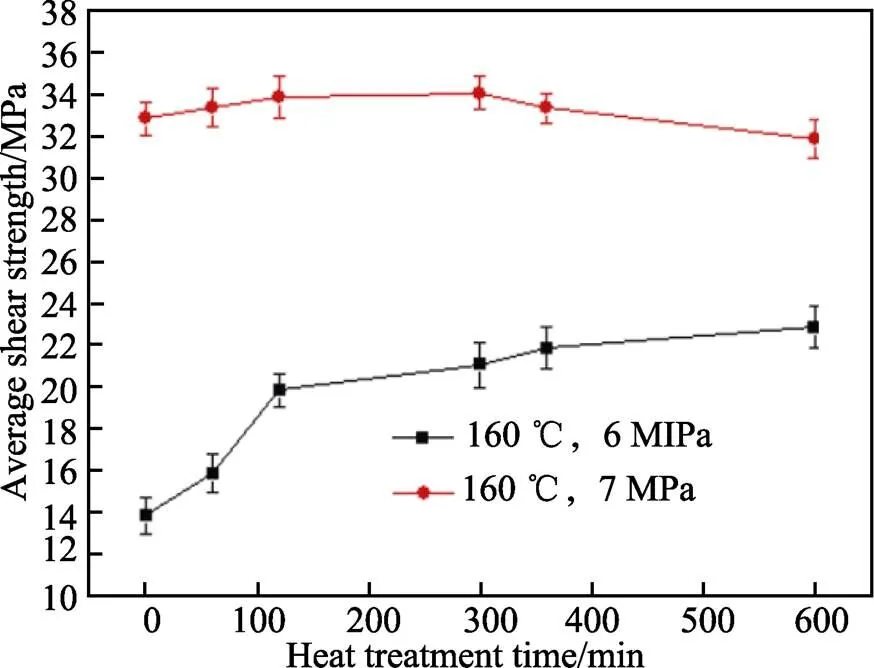

将热处理温度设置为160 ℃,经不同时间热处理后对键合界面进行了剪切测试(键合时间均为1 s),如图7所示。由图7可以发现,原本平均剪切强度低的界面(键合压力为6 MPa)经过热处理后,其剪切强度呈明显上升的趋势。随着热处理时间的增加,在超过120 min后剪切强度增加速度变慢,当热处理时间达到600 min时,平均剪切强度约为22 MPa,这与回流焊所能达到的剪切强度(40 MPa)相比尚有一段距离。在热处理前,剪切强度较高的键合界面(键合压力为7 MPa)的平均剪切强度高达33 MPa,这与回流焊所能达到的剪切强度接近。经过热处理后,虽然界面的剪切强度有所增加,但增加得较缓慢。在热处理时间超过300 min后,剪切强度反而呈下降的趋势。由此可见,热处理工艺并未明显提高剪切强度,长时间的热处理反而使剪切强度下降,可以认为这种超声辅助键合技术不需要额外的热处理即可获得较为理想的剪切强度。

图7 键合界面剪切强度与热处理时间的关系

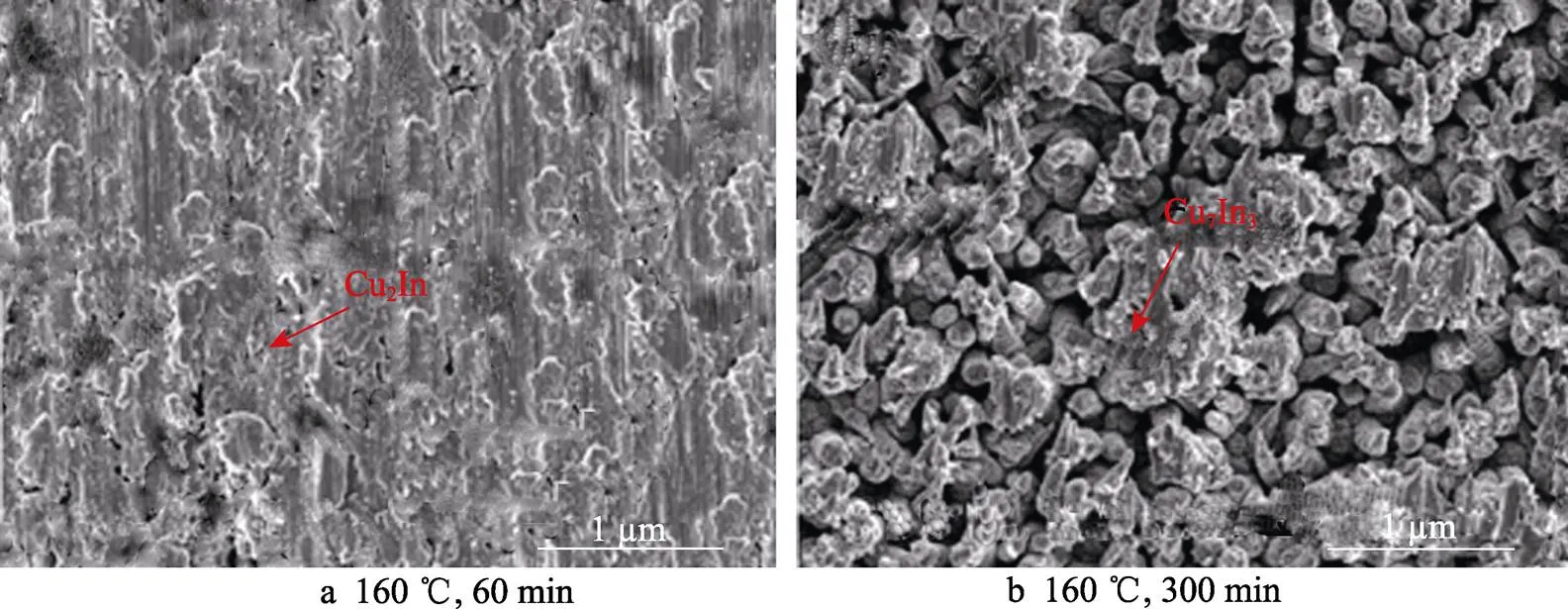

剪切实验后的断裂面如图8所示。经160 ℃热处理60 min后,试样具有韧窝断裂面(如图8a所示),表明键合界面具有良好的韧性,表现出优良的塑性,铜−铟−铜界面处部分地方维持完整,断裂处主要为Cu2In断面。这是由于平均剪切强度低的铜铟铜互连键合界面,虽然热处理时间短,但键合截面处原子的扩散速度较快,键合界面充分嵌入,形成的金属间化合物Cu2In具有优良的塑性、韧性。随着热处理时间的延长,原子进一步扩散,Cu2In金属间化合物发生了转变,形成了Cu7In3金属间化合物。Cu7In3具有较大的脆性,塑性较差,因而影响了互连键合的质量。如图8b所示,经160 ℃热处理300 min后,剪切面较平坦、均匀,以准解理断裂为主。随着裂纹的延伸和扩张,主解理面发生了二次解理和局部撕裂现象,存在大量的沿晶断口(如图8b所示),断裂面主要发生在铜−铟结合层,在断面位置发现了含铟断面Cu7In3。热处理实验结果表明,超声辅助铜铟微纳米层瞬态固相键合技术的键合结构具有很高的可靠性,在键合压力为7 MPa、键合时间为1 s的条件下可获得相对最优的键合质量,不需要额外提高热处理温度来增大键合的互连强度,在以后的使用过程中也可保持较高的可靠性。

图8 不同参数下键合界面断面

3 结论

1)研究了一种固相键合技术,在铜微锥结构上电镀纳米铟层。铟具有良好的冷焊性能,在超声辅助下,铜铟微米纳米层在合适的压力(7 MPa)和合适的键合时间(1 s)下,在室温下瞬时获得了无空隙黏结接头,键合质量良好。与传统回流焊工艺温度(350 ℃)相比,该技术大大减少了电子元器件的热应力变形,降低了能耗,提高了键合的可靠性。

2)基于铜微锥阵列的特殊形貌,在超声波能量下铟层填充了断裂Cu微锥之间的孔洞。在键合界面处,基于铜的快速扩散,生成了Cu2In金属间化合物。Cu2In是优质相,其力学性能良好,在使用中有利于提高黏结强度。适当提高键合压力有利于铜微锥相互紧密刺穿,并且可形成物理遮挡。

3) 超声波振动、机械插入、快速扩散是键合过程中的主要机制。通过二级铜铟微纳米层,在室温条件下,无需真空环境或者惰性气体的保护,就能获得成功的键合接头,且无需额外进行热处理。这些结果表明,该固相键合技术是一种很有前途的三维封装键合方法。

[1] LIN S K, CHANG Hao-miao, CHO C L, et al. Formation of Solid-Solution Cu-to-Cu Joints Using Ga Solder and Pt under Bump Metallurgy for Three-Dimensional Integrated Circuits[J]. Electronic Materials Letters, 2015, 11(4): 687-694.

[2] MAEDA T, KOBAYASHI Y, YASUDA Y, et al. Metal- Metal Bonding Properties of Copper Oxide Nanoparticles[J]. E-Journal of Surface Science and Nanotechnology, 2014, 12: 105-108.

[3] ALARIFI H, HU An-ming, YAVUZ M, et al. Silver Nanoparticle Paste for Low-Temperature Bonding of Copper[J]. Journal of Electronic Materials, 2011, 40(6): 1394-1402.

[4] PENG Peng, HU An-ming, HUANG Hong, et al. Room- Temperature Pressureless Bonding with Silver Nanowire Paste: Towards Organic Electronic and Heat-Sensitive Functional Devices Packaging[J]. Journal of Materials Chemistry, 2012, 22(26): 12997-13001.

[5] ISHIZAKI T, WATANABE R. A New One-Pot Method for the Synthesis of Cu Nanoparticles for Low Temperature Bonding[J]. Journal of Materials Chemistry, 2012, 22(48): 25198-25206.

[6] GENG Wen-yan, CHEN Zhuo, HU An-min, et al. Interfacial Morphologies and Possible Mechanisms of a Novel Low Temperature Insertion Bonding Technology Based on Micro-Nano Cones Array[J]. Materials Letters, 2012, 78: 72-74.

[7] HU Feng-tian, YANG Shan, WANG Hao-zhe, et al. Electroless Silver Coating on Copper Microcones[J]. Journal of Electronic Materials, 2015, 44(11): 4516-4524.

[8] LU Qin, CHEN Zhuo, ZHANG Wen-jing, et al. Low- Temperature Solid State Bonding Method Based on Surface Cu-Ni Alloying Microcones[J]. Applied Surface Science, 2013, 268: 368-372.

[9] HU Feng-tian, WANG Hao-zhe, YANG Shan, et al. Effects of Ni-W(Au) Coated Cu Microcones on the Bonding Interfaces[J]. Applied Surface Science, 2015, 353: 774-780.

[10] ZHANG Wen-jing, CAO Hai-yong, FENG Xue, et al. Structure and Wettability Control of Cu-Ni-P Alloy Synthesized by Electroless Deposition[J]. Journal of Alloys and Compounds, 2012, 538: 144-152.

[11] CHEN Z, LUO T, HANG T, et al. Low-Temperature Solid State Bonding of Sn and Nickel Micro Cones for Micro Interconnection[J]. ECS Solid State Letters, 2012, 1(1): 7-10.

[12] MASUMOTO M, ARAI Y, TOMOKAGE H. Effect of Direction of Ultrasonic Vibration on Flip-Chip Bonding[J]. Transactions of the Japan Institute of Electronics Packaging, 2013, 6(1): 38-42.

[13] CHEN Zhuo, LUO Ting-bi, HANG Tao, et al. Enhanced Ni3Sn4Nucleation and Suppression of Metastable NiSn3in the Solid State Interfacial Reactions between Sn and Cone-Structured Ni[J]. CrystEngComm, 2013, 15(48): 10490-10494.

[14] HU Xiao-wu, XU Han, CHEN Wen-jing, et al. Effects of Ultrasonic Treatment on Mechanical Properties and Microstructure Evolution of the Cu/SAC305 Solder Joints[J]. Journal of Manufacturing Processes, 2021, 64: 648-654.

[15] WARD A A, ZHANG Yi-bing, CORDERO Z C. Junction Growth in Ultrasonic Spot Welding and Ultrasonic Additive Manufacturing[J]. Acta Materialia, 2018, 158: 393-406.

[16] ZHAO H Y, LIU J H, LI Z L, et al. Non-Interfacial Growth of Cu3Sn in Cu/Sn/Cu Joints during Ultrasonic- Assisted Transient Liquid Phase Soldering Process[J]. Materials Letters, 2017, 186: 283-288.

[17] SUN Lei, CHEN Ming-he, ZHANG Liang, et al. Recent Progress in SLID Bonding in Novel 3D-IC Technologies[J]. Journal of Alloys and Compounds, 2020, 818: 152825.

[18] CHEN Zhuo, CAI Mei-li, LIU Zhen, et al. Amorphization and Intermetallic Nucleation in Early-Stage Interfacial Diffusion during Sn-Solder/Ni Solid-State Bonding[J]. Journal of Alloys and Compounds, 2021, 859: 158399.

[19] SATOH T, ISHIZAKI T, AKEDO K. Silver Adhesive Layer for Enhanced Pressure-Free Bonding Using Copper Nanoparticles[J]. Journal of Electronic Materials, 2017, 46(2): 1279-1286.

[20] JI Hong-jun, CHENG Xiao, LI Ming-yu. Ultrafast Ultrasonic-Assisted Joining of Bare Α-Alumina Ceramics through Reaction Wetting by Aluminum Filler in Air[J]. Journal of the European Ceramic Society, 2016, 36(16): 4339-4344.

[21] WANG Hao-zhe, JU Long-long, GUO Yu-kun, et al. Interfacial Morphology Evolution of a Novel Room- Temperature Ultrasonic Bonding Method Based on Nanocone Arrays[J]. Applied Surface Science, 2015, 324: 849-853.

[22] LI Ming-yu, LI Zhuo-lin, XIAO Yong, et al. Rapid Formation of Cu/Cu3Sn/Cu Joints Using Ultrasonic Bonding Process at Ambient Temperature[J]. Applied Physics Letters, 2013, 102(9):094104.

[23] ROSHANGHIAS A, RODRIGUES A, SCHWARZ S, et al. Thermosonic Direct Cu Pillar Bonding for 3D Die Stacking[J]. SN Applied Sciences, 2020, 2(6): 1091.

[24] ROSHANGHIAS A, RODRIGUES A D, HOLZMANN D. Thermosonic Fine-Pitch Flipchip Bonding of Silicon Chips on Screen Printed Paper and PET Substrates[J]. Microelectronic Engineering, 2020, 228: 111330.

[25] GUO Meng-jiao, SUN F, YIN Zuo-zhu. Microstructure Evolution and Growth Behavior of Cu/SAC105/Cu Joints Soldered by Thermo-Compression Bonding[J]. Soldering & Surface Mount Technology, 2019, 31(4): 227-232.

Ultrasonic Assisted Transient Solid Phase Bonding Technology Based on Copper-indium Micro Nano Layer at Room Temperature

,,,,,

(Guangzhou Huali College, Guangzhou 511300, China)

High density three-dimensional lamination technology is the development trend of electronic packaging technology. With the thickness and spacing of chips becoming smaller and smaller, in order to solve the problem of high thermal stress caused by high temperature and aggravating signal delay in traditional reflow soldering process, the work aims to adopt the needle shaped copper-indium micro nano layer and ultrasonic assistance to realize bonding and interconnection at room temperature to ensure the reliability of interconnection. Ultrasonic assisted bonding technology refers to the bonding of metals on both sides under the action of ultrasonic and pressure, which can realize the low-temperature bonding between chips in a very short bonding time. The bonding pressure is small. Compared with the traditional hot pressing bonding, it reduces the damage of hot pressing to the chip and improves the reliability of the package.

The transient solid phase bonding of two copper indium substrates could be realized by applying ultrasonic energy and a certain pressure to the bonding contact area. The microstructure, intermetallic compounds and shear strength at the bonding interface were analyzed by scanning electron microscope, transmission electron microscope, X-ray diffraction (XRD), and the bonding interface was heat-treated.

The copper cone structure was stable under the interaction of small ultrasonic insertion pressure and copper cone structure. Both sides of the bonding interface were copper micro nano needle cone arrays coated with indium, which made the preparation of the bonding process easier. Indium had good cold solderability. Under the action of ultrasonic energy, the thin indium layer at the bonding interface diffused rapidly and transformed into intermetallic compound Cu2In. Cu2In was a high-quality phase with good plasticity, which was conducive to improving the interconnection strength. The thermal stress caused by high temperature of the chip was avoided and the packaging reliability was improved. When the thickness of indium layer at the bonding interface was 250 nm, the bonding pressure was 7 MPa and the bonding time was 1 s, the best bonding quality was obtained, and the holes at the bonding interface disappeared. Heat treatment experiments showed that this solid phase bonding technology could obtain good bonding strength without additional heat treatment.

Due to the special shape of Cu-In micro nano needle cone and the introduction of ultrasonic energy, the bonding can be completed in an instant and at room temperature. The bonding quality is good, and the smaller bonding size can be obtained. Compared with the previous bonding technology requiring harsh conditions such as high vacuum, high temperature and high surface flatness, this bonding technology has loose conditions, can obtain smaller bonding size, high efficiency and less energy consumption, which is in line with the trend of green packaging.

metal material; solid phase bonding; Cu-In micro nano;bonding strength; diffusion

TB31

A

1001-3660(2022)12-0312-08

10.16490/j.cnki.issn.1001-3660.2022.12.032

2021−11−30;

2022−03−29

2021-11-30;

2022-03-29

广州市科技计划基础与应用基础研究项目(202102080571);增城区科技计划(2021ZCMS11)

Guangzhou Science and Technology Plan Basic and Applied Basic Research Project (202102080571); Zengcheng District Science and Technology Plan Project (2021ZCMS11)

肖金(1982—)女,硕士,副教授,主要研究方向为纳米材料。

XIAO Jin (1991-), Female, Master, Assistant professor, Research focus: nano material.

肖金, 翟倩, 周艳琼, 等.基于铜铟微纳米层常温超声辅助瞬态固相键合技术[J]. 表面技术, 2022, 51(12): 312-319.

XIAO Jin, ZHAI Qian, ZHOU Yan-qiong, et al. Ultrasonic Assisted Transient Solid Phase Bonding Technology Based on Copper-indium Micro Nano Layer at Room Temperature[J]. Surface Technology, 2022, 51(12): 312-319.

责任编辑:彭颋