丝束同轴冷阴极电子束熔丝特性及TC4 成形组织

许海鹰, 杨光, 张伟, 杨波, 桑兴华, 王壮

(1. 中国航空制造技术研究院 高能束流发生器实验室, 北京 100024;2. 北京航空航天大学 机械工程及自动化学院, 北京 100191)

熔丝增材制造技术包括电弧熔丝增材制造[1-4]、激光熔丝增材制造[5-7]、等离子弧熔丝增材制造[8]、电子束熔丝增材制造[9-11]等技术,每种熔丝增材制造技术均有其特点及应用领域,而电子束熔丝增材制造技术是被国内外专家公认的适用于大型钛合金构件快速制造的技术。 美国Sciaky 公司已将电子束熔丝增材制造钛合金零件应用于航空航天领域[9-10],中国航空制造技术研究院研制的电子束熔丝增材制造钛合金构件已经装机应用。 但上述电子束熔丝增材制造技术所用电子束源均为热阴极电子束源,热阴极电子束源固有的结构特点使其在熔丝制造过程中,金属丝材一般只能从轴侧送入到电子束轴线位置进行熔化成形,不仅使丝束对中难度大,而且易造成电子束能量过度输入,存在加热阴影区等不足之处,导致成形质量难以大幅提高。

冷阴极电子束源技术起源于20 世纪70 年代的苏联,已经应用于冶炼、EB-PVD、热处理等行业领域[11]。 冷阴极电子束中,电子主要来自高压电场激发气体电离出的正离子轰击阴极产生的二次电子,并借助阴极、阳极形貌产生的静电场或电磁线圈产生的电磁场进行汇聚,形成能量高度集中的电子束斑,由于其产生电子方式的特殊性,可通过阴极形貌的改变获得各种形貌束斑[12-13]。 2016 年,乌克兰红波公司研制出可实现“X”形束流输出的冷阴极电子束源,并将其应用于丝束同轴冷阴极电子束熔丝增材制造技术[9,13]。 初步研究结果表明,此类技术的成形质量和成形效率远高于热阴极轴侧送丝的熔丝增材制造技术。

为将这一优质电子束熔丝增材制造技术实现国产化,使核心技术自主可控,中国航空制造技术研究院高能束流发生器实验室研究人员在深入研究环形冷阴极电子束产生机理、阴极形貌调节电子束静电汇聚焦点的方法后,采用理论计算和模拟仿真的方法,于2019 年研制了国内首台丝束同轴冷阴极电子束熔丝增材制造样机,在该样机上,针对TC4 钛合金丝材进行了熔丝增材制造工艺试验。 上海理工大学[14]基于乌克兰进口设备开展了该项技术的工艺试验。 由于该项技术相对于其他增材制造技术起步较晚,有关熔滴过渡方式调控、成形组织特点,尚未得到深入研究。

本文在分析了热阴极电子束轴侧送丝、丝束同轴冷阴极电子束熔丝增材制造方法及其特点后,重点分析了丝束同轴冷阴极电子束熔丝增材制造的熔滴过渡方式、TC4 钛合金成形组织,发现采用丝束同轴冷阴极电子束熔丝增材制造TC4钛合金试样的微观组织中的粗大树枝晶明显减少。

1 电子束熔丝成形方法及特点

热阴极电子束轴侧熔丝的方法和丝束同轴冷阴极电子束熔丝制造方法示意图分别如图1(a)和图1(b)所示。 从图1(a)中可以看出,十字滑台带动导丝嘴移动,实现金属丝材的丝端与电子束轴线对中,十字滑台系统的存在,增加了系统控制的复杂程度;用于电子束熔丝成形的金属丝材直径一般为1 ~3 mm,而热阴极电子束的束斑直径一般较小,通常小于1 mm,需要通过散焦或电子束扫描方法使电子束能量最大程度输入到金属丝材的丝端位置,由于丝端接收面积有限,无论是散焦或电子束扫描,都不可避免地会使部分电子束能量输入到成形零件,使成形区域热输入过大,导致成形区域晶粒进一步长大。 此外,金属丝材的丝端仅有一侧接收电子束能量,另外一侧无法接收电子束能量,形成了电子束能量接收的“阴影区”,熔丝成形运动方向指向“阴影区”时,易形成未熔合缺陷,导致该成形方向熔丝成形质量变差,从而使热阴极电子束轴侧熔丝成形的运动轨迹规划、成形自由度受到限制。

如图1(b)所示,丝材从环形阴极轴心送入,通过导丝嘴定位到成形件上需要增材的位置,因此不需要机械结构复杂的对中机构;冷阴极电子枪的环形阴极接负高压,导丝嘴和丝材均接地,当阴-阳极之间充满气体放电产生的等离子体后,环形阴极与地之间构建的静电场,将产生可以使电子束汇聚的等离子体阳极“透镜”效应,使环形阴极产生的二次电子在丝端轴向汇聚,在送丝速度与电子束功率等工艺参数匹配时,电子束能量几乎都集中在丝材上,成形区域几乎不会有过度热输入,从而避免成形件中粗大组织的大量出现。由于丝束同轴冷阴极电子束熔丝的方法是在丝材轴向上全面加热,不存在电子束加热的“阴影区”,极大提高了电子束熔丝成形的自由度。 此外,丝束同轴冷阴极电子束熔丝方法所用冷阴极电子枪的阴极是有一定厚度的环形铝阴极,在阴极内部设置有水冷通道,阴极寿命长,从而避免了热阴极电子枪由于灯丝寿命有限而需要频繁更换灯丝所产生的成形缺陷。

图1 电子束熔丝方法示意图Fig.1 Schematic diagram of electron beam fuse additive manufacturing method

2 丝束同轴冷阴极电子束熔丝增材制造熔滴过渡

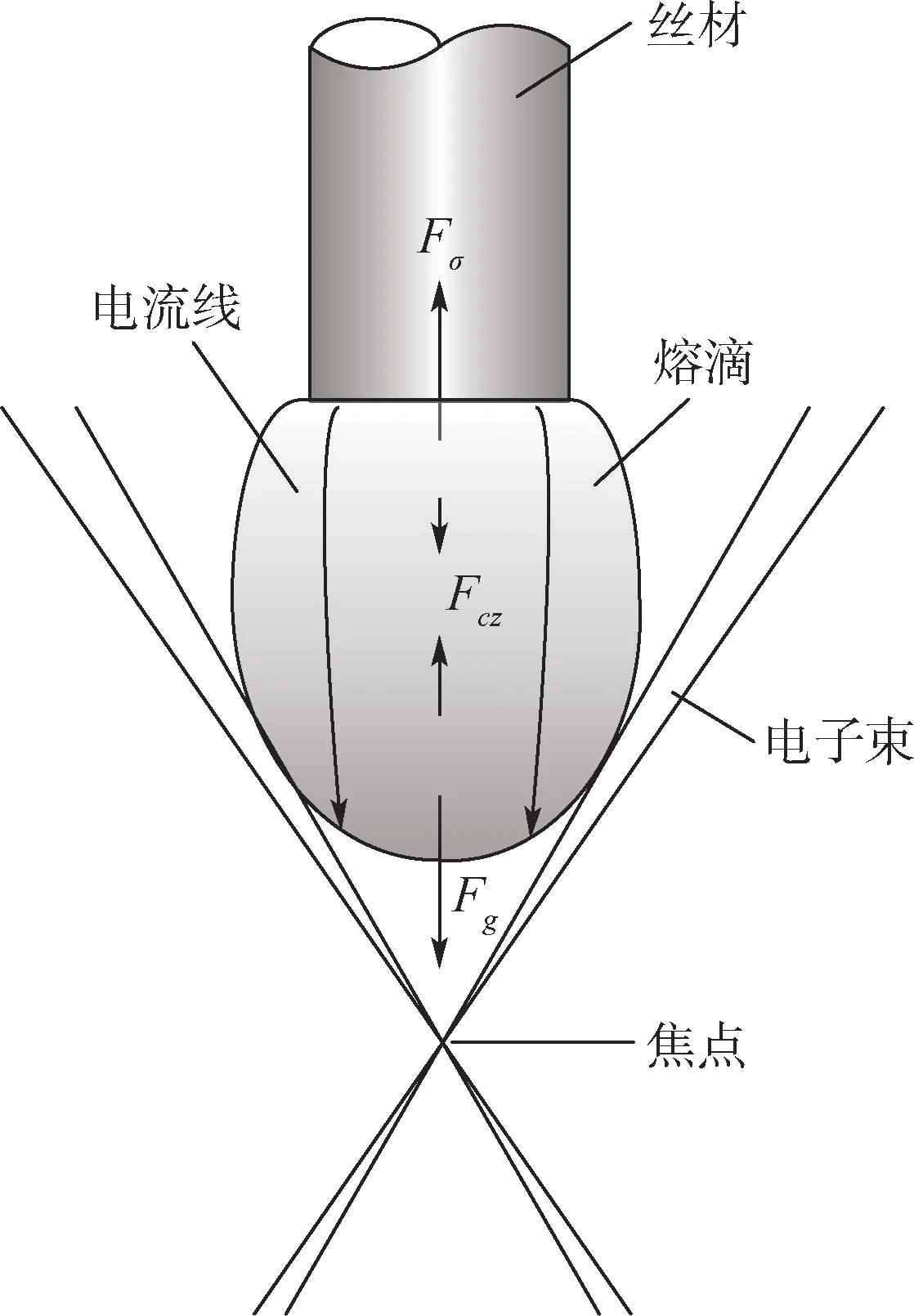

丝束同轴冷阴极电子束熔丝增材制的质量与熔滴过渡方式密切相关,环形束斑汇聚在一起,形成一段与电子枪轴线吻合的电子能量高度汇聚的区域,沿电子枪轴线送进丝材的丝端(未形成金属液体的丝材端部)受热熔化形成熔滴,在表面张力Fσ、重力Fg、电磁力Fcz等的共同作用下,过渡到成形件或基板上。 丝束同轴冷阴极电子束熔丝增材制造束流形貌及丝端的熔滴如图2 所示。通常,在加速电压不变、束流恒定时,丝束同轴冷阴极电子枪的电子束焦点是具有一定长度的电子能量汇聚区域,长度为ΔL。 图2 中,丝端至工件距离为Ls,导丝嘴下端面至熔滴端面距离为Ls1。丝端熔滴受力作用的示意图如图3 所示。

图2 丝束同轴冷阴极电子束熔丝增材制造束流形貌及丝端熔滴Fig.2 Beam appearance of gas discharge electron beam coaxial wire of fuse additive manufacturing and droplet at wire top

图3 丝端熔滴受力作用示意图Fig.3 Schematic diagram of force acting on droplet at wire top

与传统弧焊技术熔滴受力状态相比,熔滴受到的表面张力Fσ、重力Fg、电磁力Fcz分别可用

式(1) ~式(3)表示[15]。 由于丝束同轴冷阴极电子束无法像传统电弧一样流过数十甚至上百安电流,其等离子流力、斑点压力对熔滴过渡影响可以忽略不计。

式中:R为丝材半径;σ为表面张力系数。 TC4 钛合金可以参考Ti 的表面张力系数,取值为1 510 ×10-3N/m。

式中:m为质量;r为熔滴半径;ρ为熔滴的密度;g为重力加速度。

如图3 所示,环形电子束在焦点区域汇聚后逐渐发散,照射到工件表面,当丝端靠近焦点区域,电子束中的部分电子,将通过丝材流向地,在丝材与熔滴连接的颈缩处,熔滴所受电磁力Fcz表示为

式中:I为流过熔滴电流,A;dD为熔滴直径, mm;ds为丝材直径,mm。

在丝材与熔滴连接的颈缩处,熔滴所受电磁力Fcz由小截面指向大截面,将会促进熔滴过渡。

由于在丝束同轴冷阴极电子束熔丝增材制造过程中,所用束流一般仅需要数百毫安,且仅有很少一部分电子通过丝材流向地,无法像传统电弧焊一样存在弧柱,在熔滴端部和环形束流之间难以形成电弧斑点,即使形成,也很小,因此熔滴端部由小截面指向大截面的电磁力对熔滴过渡的影响可以忽略。

在丝束同轴冷阴极电子束熔丝增材制造过程中,熔滴受到的表面张力Fσ、重力Fg、电磁力Fcz随着熔滴大小、丝端与工件间距离Ls变化而变化,这些不断变化的力的组合,将会产生不同的熔滴过渡方式。

2.1 滴状过渡

熔滴大小与丝材直径ds、送丝速度Vs、电子束功率P密切相关。

当丝材以送丝速度Vs通过如图2 所示电子束能量汇聚区时,所用时间为ΔL/Vs,在时间t内,要使通过该区域的所有丝材从室温Tr上升到熔点温度Tm,达到熔化状态,则电子枪输出电子束功率P需要满足:

式中:P为电子枪输出电子束功率,W;ΔL为电子束能量汇聚区长度,cm;Vs为送丝速度,cm/min;cρ为丝材的容积比热容,J/(cm3·℃),c为比热容,ρ为密度,TC4 钛合金容积比热容为2. 37 J/(cm3·℃);ds为所用丝材直径,cm;Tm为金属丝材熔点,℃;Tr为室温,℃;ξ为熔化系数,与材料的热导率、热扩散率等有关,无量纲,可通过一系列试验确定。

当成形件或基板与丝端距离较大、送丝速度较慢时,经常会出现丝端接触到电子束能量汇聚区域,金属丝材迅速熔化形成小熔滴,随着丝材继续进给,在熔滴受到向上指向丝端的表面张力Fσ作用下,熔滴长大,且熔滴不会超过焦点向下移动。 随着熔滴继续长大,直到熔滴所受向下指向工件的重力Fg、电磁力Fcz合力大于表面张力Fσ时,熔滴将从丝端脱落,形成滴状过渡。

根据式(1) ~式(3)可知,滴状过渡基本条件为

即

通常用于熔丝的电子束流仅有数百毫安,电子束轰击丝材,并通过丝材形成回路的电子束流就更少,即式(5)中Fcz的影响可以忽略,则

2.2 搭桥过渡

与滴状过渡相比,搭桥过渡熔丝增材几乎不会产生金属飞溅,有利于提高成形质量,是当前电子束熔丝增材制造领域研究的热点技术。 与热阴极电子束轴侧熔丝的方法相比,丝束同轴冷阴极电子束熔丝增材制造技术在不借助复杂丝端位置监控系统时,通过工艺参数调整,即可实现搭桥过渡熔丝增材的效果。

熔丝成形时,已知丝材材料成分、丝材半径R、电子束流功率P,根据式(6)与式(8),即可快速确定实现搭桥过渡的工艺参数。 例如,采用直径2 mm 的TC4 钛合金丝材,假设熔滴密度近似于丝材密度,在电子束流功率达到5 kW 时,要实现搭桥过渡,则丝端与工件距离Ls应小于等于15 mm;当设定TC4 钛合金熔点1 678 ℃、室温25 ℃、熔化系数ξ为1 时,则可以确定送丝速度Vs需要小于等于677 cm/min。

3 试验分析

3.1 试验装置

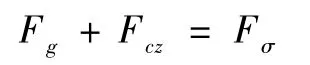

采用图4 所示的中国航空制造技术研究院自主研制的丝束同轴冷阴极电子束熔丝增材制造样机制备钛合金试样,表1 为该样机的基本参数。

表1 丝束同轴冷阴极电子束熔丝增材制造样机基本参数Table 1 Basic parameters of equipment of gas discharge electron beam coaxial wire of fuse additive manufacturing

图4 丝束同轴冷阴极电子束熔丝增材制造样机Fig.4 Equipment for gas discharge electron beam coaxial wire of fuse additive manufacturing

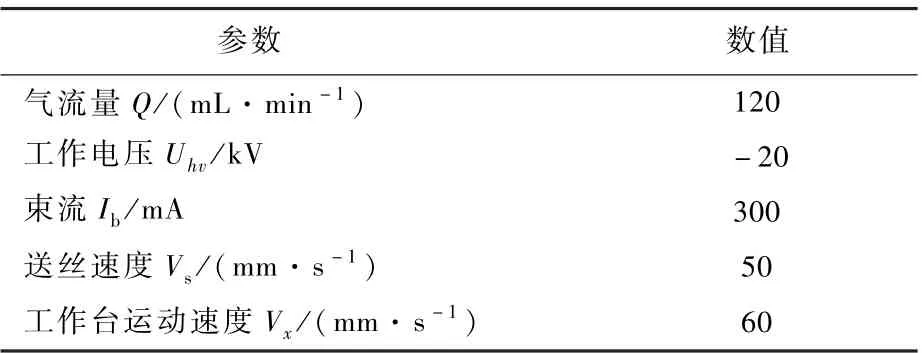

为进一步说明丝束同轴冷阴极电子束增材制造技术与传统热阴极电子束轴侧熔丝成形技术的区别,采用关键技术参数(见表2)自研热阴极电子束熔丝增材制造设备熔丝成形TC4 钛合金试样,对这2 种方法成形的钛合金组织进行对比分析。

表2 热阴极电子束轴侧熔丝增材制造样机基本参数Table 2 Basic parameters of equipment of fuse additive manufacturing with axial side feeding wire

成形过程均在搭桥过渡模式下进行。

3.2 熔丝成形组织

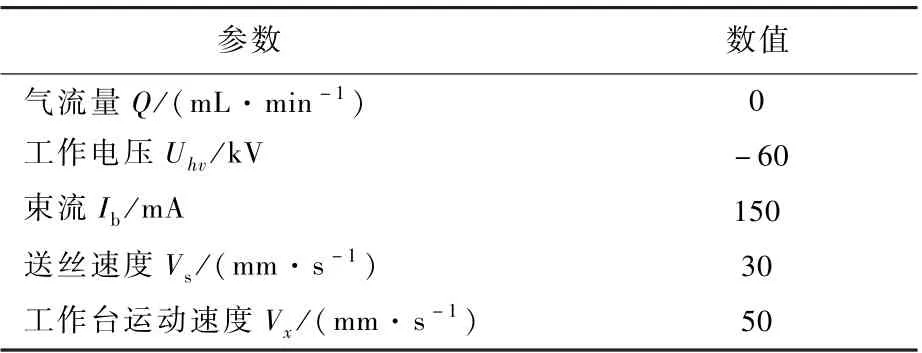

分别采用表3 和表4 所示工艺参数,用直径2 mm的TC4 钛合金丝材成形了450 mm ×50 mm ×450 mm 的2 个试样。 丝束同轴冷阴极电子束熔丝所用放电气体为氦-氧混合气体,其中氧气含量2% ~5%。 丝束同轴冷阴极电子束熔丝成形的试样如图5 所示,传统热阴极电子束轴侧熔丝成形试样外观与图5 所示类似,由于篇幅原因,不再列出。

图5 成形试样Fig.5 Specimen of fusion additive

从表3 和表4 列举的关键工艺参数可以看出,采用丝束同轴冷阴极电子束熔丝成形工艺熔化同等规格的钛合金丝材,丝束同轴冷阴极电子束源所用的功率较小,表明输入到成形件上额外热量减少,削弱了粗大组织过度长大倾向。

表3 丝束同轴冷阴极电子束熔丝成形工艺参数Table 3 Technique parameters of gas discharge electron beam coaxial wire of fuse additive manufacturing

表4 热阴极电子束轴侧熔丝增材制造工艺参数Table 4 Technique parameters of fuse additive manufacturing with axial side feeding wire

对于2 种工艺制备试样,分别在垂直于其成形路径的方向上截取金相检测试块,所观察的2 种工艺成形试样的宏观组织如图6 所示。

如图6(a)所示,对于丝束同轴冷阴极电子束熔丝成形试样的宏观组织,在垂直于熔丝成形方向上表现为按照成形高度方向搭接的鱼鳞状结构,而微观条件下仍表现为柱状晶-等轴晶交替出现组织,详细论述及微观组织照片在此不再赘述。

基于该滑坡的勘察报告,确定出岩土体的物理力学参数如表2所示。其中,设置的碎块石土的抗拉强度不为0的原因在于:若抗拉强度为0,则在刚开始计算时就会有并在后续计算中一直存在大量的拉破坏,这与滑坡的实际变形破坏情况不符,并且,碎块石土经过压实后,具有一定的抗拉强度,这已被该滑坡及三峡库区同类滑坡取样试验所证实。

热阴极轴侧熔丝成形试样的宏观组织如图6(b)所示,在垂直于熔丝成形方向上表现为指向成形高度方向的粗大树枝晶结构。

图6 不同电子束熔丝成形TC4 钛合金的宏观组织Fig.6 Microstructure of TC4 titanium alloy formed by different electron beam fuses

与热阴极轴侧电子束熔丝成形TC4 试样的组织相比,丝束同轴冷阴极电子束熔丝成形的钛合金组织得到明显改善。

在图5 所示平行于成形路径方向的平面内,分别在A、B、C 三个区域截取用于观察金相组织的试块。 A、B、C 三个区域成形组织在宏观上均表现为层层堆叠结构,层与层之间边界清晰。

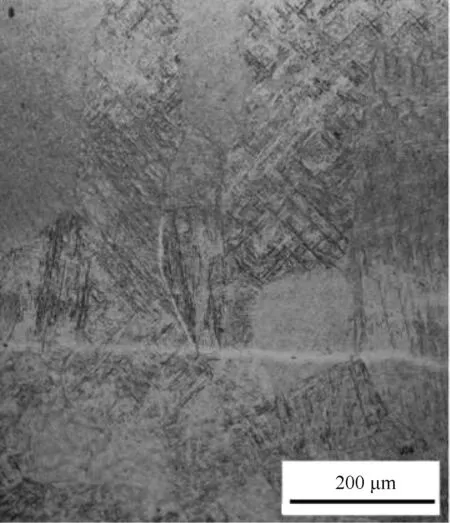

在A 区域的顶端部分,TC4 成形样品的微观组织如图7 所示,最顶端为柱状晶,层与层由等轴晶与柱状晶交替组成,柱状晶高度约为1 ~2 mm,宽度约200 ~300 μm,等轴晶尺寸约为100 ~300 μm。

图7 区域A 的显微组织Fig.7 Microstructure of Section A

在B 区域的一个成形层区域的部分组织如图8(a)所示,成形层中间是柱状晶区,边沿为等轴晶区,柱状晶区宽度约为1.6 mm,柱状晶宽度最大300 μm,柱状晶和等轴晶粒内部均为快冷马氏体组织,如图8(b)所示。

图8 区域B 的显微组织Fig.8 Microstructure of Section B

在C 区域靠近基板附近的组织如图9 所示,成形组织与基板之间存在明显的熔合线,在基板一侧为等轴晶,在成形区域一侧为等轴晶与柱状晶层层交替叠加区域。

图9 区域C 靠近基板附近的微观组织Fig.9 Microstructure of Section C near base

4 结 论

1) 丝束同轴冷阴极电子束熔丝成形的熔滴在滴状过渡时,表面张力抑制熔滴过渡,在搭桥过渡时,表面张力促进熔滴过渡。

2) 丝束同轴冷阴极电子束熔丝成形在给定金属丝材材料成分、丝材半径、电子束流功率条件下,可以通过调节丝端与熔池的间距、送丝速度、束流功率获得滴状过渡、搭桥过渡熔丝成形方法。

3) TC4 钛合金的丝束同轴冷阴极电子束熔丝成形组织为柱状晶与等轴晶层层叠加的组织,柱状晶的尺寸远小于采用热阴极电子束轴侧熔丝成形TC4 钛合金的组织,成形质量得到了提升。