导向环包塑材料对安全带织带拉卷性能影响的研究

何晨,田林

重庆光大产业有限公司,重庆 401120

0 引言

随着人们对汽车驾驶安全和乘坐安全意识的不断提升以及国家交通法规的不断完善,汽车安全带的佩戴率日益提升。当碰撞事故发生时,安全带可将乘员“束缚”在座椅上,力求使乘员的头部、胸部不至于向前撞到方向盘、仪表盘及挡风玻璃上,减少乘员发生二次碰撞的危险,同时能避免乘员在车辆发生翻滚等危险情况下被抛出车外,因此安全带被称为“生命带”。安全带的约束性能固然重要,然而约束性能的好坏却不易被客户感知,相反,安全带佩戴舒适性及拉卷性等特征却是客户可直接体验并非常关注的。有数据显示[1],安全带拉卷不良是中国市场客户的重点抱怨项目,从2015年以来逐年上升,且上升趋势明显。因此,对安全带拉卷性能的研究,已成为安全带厂家及各大主机厂急需开展的课题。

影响安全带拉卷性能的因素很多,如卷簧回卷力、导向环与织带的摩擦力、安全带的布置路径等。导向环的结构有很多种,最常见的是由金属嵌件和包塑层组成,在织带拉卷时,导向环包塑层和织带接触产生摩擦力,进而影响织带的拉出力和回卷力,因此本文针对两种不同的聚甲醛包塑材料对织带的拉卷性能展开研究。

1 试验部分

1.1 试验原料

聚甲醛因具有抗蠕变性、疲劳耐久性、耐化学药品、自润滑性、耐磨性、尺寸稳定性等优异的性能[2],在安全带导向环的包塑层上获得了广泛应用。根据分子链结构的不同,聚甲醛可分为均聚甲醛和共聚甲醛两类,其分子结构和晶体形态如图1所示。均聚甲醛分子链由许多相同—C—O—C—单元组成,结合紧凑;共聚甲醛则在相同—C—O—C—分子链单元中无规则地插入不同的—C—C—结构单元。

图1 均聚甲醛和共聚甲醛的分子结构和晶体形态

均聚甲醛因具有高机械强度和刚性、高韧性和抗冲击性能等,因此使用均聚甲醛制作导向环通常可以满足强度、温交变、动态等多项试验要求。普通的共聚甲醛因材料韧性较差,缺口冲击强度较低,很难直接作为导向环包塑材料使用,这是因为在安全带开发阶段采用动态试验来模拟车辆的实际碰撞,如果包塑层的抗冲击性能差,在动态试验时包塑层会发生破裂,织带在裂纹上摩擦时会被割断,从而导致安全带总成约束性能的失效。基于上述原因,对普通共聚甲醛进行抗冲击改性后,方能用于导向环包塑层上。因此,本文针对导向环包塑层材料,分别采用安全带行业使用的两类聚甲醛材料,即均聚甲醛(由材料厂家A生产)和冲击改性共聚甲醛(由材料厂家B生产)进行织带拉卷性能的研究。

1.2 样品制备

由于导向环为包塑零件,其品质的好坏与金属嵌件的质量息息相关,因此本次采用同一批次的量产嵌件制样,材质为45钢,在注塑前对其尺寸和外观进行确认。

虽然聚甲醛的吸湿性不大,但对于长时间存放的粒料而言,在注塑前应进行干燥处理,粒料的干燥参数为80 ℃×4 h。由于金属嵌件和包塑材料收缩率差异较大,在塑料冷却时,嵌件周围会产生较大的收缩应力,预热金属嵌件的目的在于降低收缩应力,避免包塑层在收缩应力作用下出现开裂或强度下降的情况,嵌件的预热温度为65 ℃(嵌件的预热温度可根据实际情况适当提高)。此次制样的模具温度为80 ℃,是因为模具温度过低时,会因内外收缩不均而在制品中留下较大的残留应力,使制品在后续发生开裂;当模具温度过高时,会延长冷却时间延长,从而降低生产效率。由于均聚甲醛和改性共聚甲醛两种材料加工特性(熔点、熔体质量流动速率等)不同,导致两者在注塑温度、注塑压力、注塑速度等参数上均有所不同。导向环制样工艺参数见表1。

表1 导向环制样工艺参数

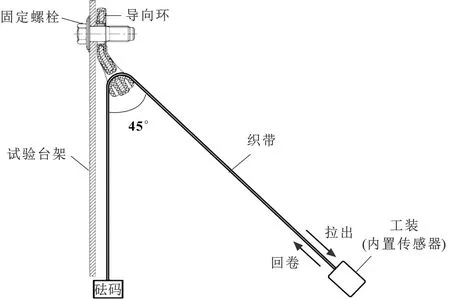

1.3 拉卷性能测试

为了避免卷簧等其他因素对织带的拉卷性能产生影响,采用台架法进行测试,织带拉卷性能测试示意如图2所示。导向环通过螺栓固定在台架上,采用同一型号同一批次的条纹织带,测试时织带穿过导向环,一端与砝码相连,砝码的重力为10 N,另一端夹持在力值传感器和速度传感器上,连接传感器的织带端沿着台架以恒定速度先拉出后回卷,台架与竖直方向的夹角为45°,拉出速度为20 mm/s,回卷速度为 500 mm/min,拉出和回卷的距离约为600 mm。

图2 织带拉卷性能测试示意

2 结果与讨论

2.1 包塑材料对织带拉卷性能的影响

表2为拉出位移为200 mm处的导向环与织带的拉出和回卷力值。选取位移量为200 mm主要是为了避免位移量过小时的力值不稳定和位移量过大时拉出力随着拉出距离的增加而减小的情况。由表2可知,当包塑材料为均聚甲醛时,织带拉出力的平均值为16.19 N,回卷力的平均值为6.33 N;当包塑材料为改性共聚甲醛时,织带拉出力的平均值为17.12 N,回卷力的平均值为5.97 N。对比可知,两种包塑材料与织带的摩擦因数是不同的,其中均聚甲醛包塑导向环时,拉出力较小,回卷力较大,这说明在该测试状态下,均聚甲醛制包塑层与织带的摩擦力较小,改性共聚甲醛的摩擦力较大。

表2 拉出位移为200 mm处的导向环与织带的拉出和回卷力值 单位:N

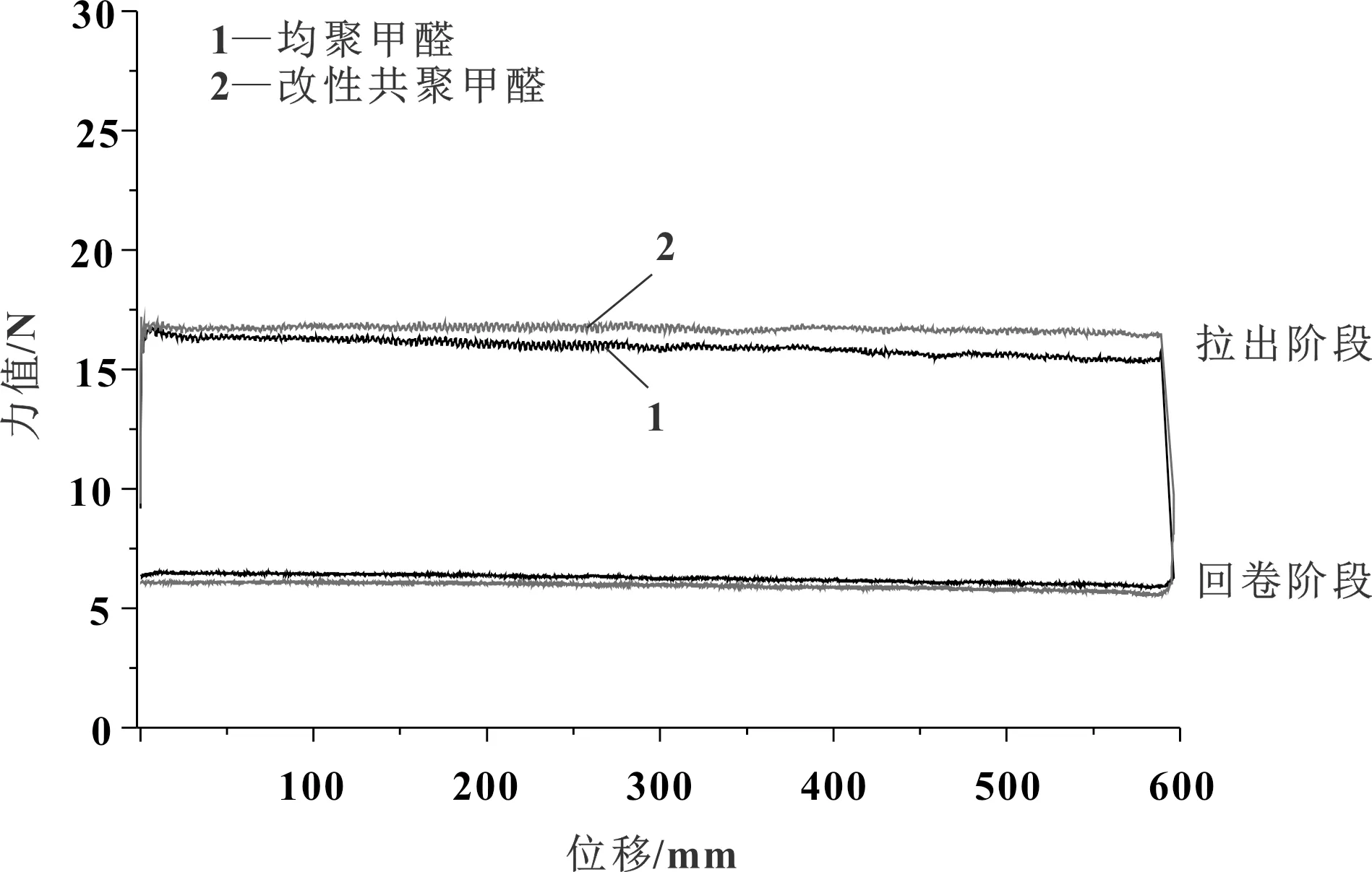

为了解两种包塑材料与织带配合时力值的变化情况,现将两种不同材料制1#导向环样品的拉出和回卷变化曲线进行对比。两种不同材料制1#样品在拉出/回卷时的位移-力值曲线如图3所示。由图可以看出,均聚甲醛制包塑层的拉出曲线在改性共聚甲醛的下方,而回卷曲线在改性共聚甲醛的上方,这与表2的数据是一致的。

图3 两种不同材料制1#样品在拉出/回卷时的位移-力值曲线

2.2 包塑材料理论摩擦因数计算

王伟民[3]分析了绕绳圆柱体的摩擦力与绳两端拉力的定量关系,得到如下关系:

(1)

式中:F0和Fn分别为绳两端的拉力;l为绳与圆柱体接触部分的圆弧长度;μ为绳与圆柱体间的动摩擦因数;R为圆柱体的截面半径。

结合此次导向环和织带测试时的实际情况,当拉出位移为200 mm时,将式(1)转化为:

(2)

(3)

l0=0.52πR0

(4)

式中:Fl为拉出力;Fh为回卷力;G1为织带长度210 mm(织带拉出距离200 mm+织带预留长度10 mm)的质量12.2 g;θ为G和F的夹角45°;Gf为砝码的重力10 N;G2为织带长度390 mm(织带总长600~210 mm)的质量22.6 g;l0为织带和导向环包塑层的接触弧长;μ1、μ2分别为拉出、回卷时包塑层与织带的摩擦因数;R0为导向环下端圆弧的拟合半径。

综上,将数值代入后,式(2)简化为式(5),式(3)简化为式(6):

Fl+(9.8×0.012 2×sin45°)=(10+9.8×0.022 6)e0.52πμ1

(5)

10+9.8×0.022 6=[Fh+(9.8×0.012 2×sin45°)]e0.52πμ2

(6)

将均聚甲醛制包塑层的平均拉出力16.19 N和改性共聚甲醛制包塑层的平均拉出力17.12 N,分别代入公式(5),可计算得到摩擦因数分别为0.28和0.32。将均聚甲醛制包塑层的平均回卷力6.33 N和改性共聚甲醛制包塑层的平均回卷力5.97 N,分别代入公式(6),可计算得到摩擦因数分别为0.29和0.32。

2.3 包塑材料摩擦因数差异分析

材料的摩擦因数随着测试条件的不同而变化,测试条件主要包括摩擦对象、润滑条件、接触面积、载荷与速度等。基于上述原因,此次拉卷性能的测试采用相同类型的织带,相同的设备,相同的载荷、速度和角度等。经过计算后得到均聚甲醛的摩擦因数为0.28~0.29,而改性共聚甲醛的摩擦因数为0.32。

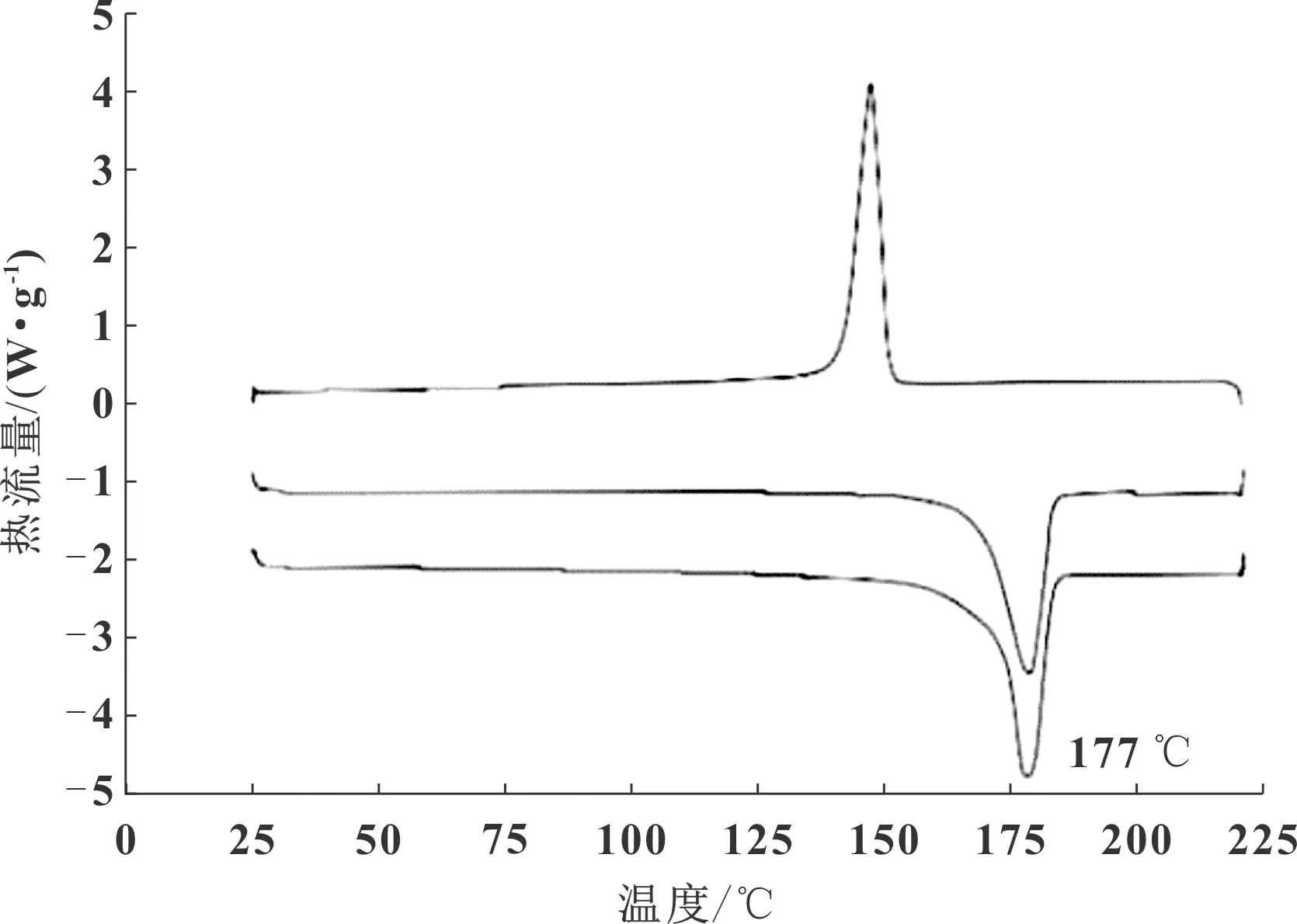

在拉卷性能测试后对两种包塑层分别进行红外分析和DSC分析。图4为均聚甲醛制包塑层的红外谱图,其中体现了聚甲醛的官能团信息,2 979 cm-1和2 920 cm-1处特征峰为—CH2—的吸收峰,1 093 cm-1和893 cm-1处特征峰为—C—O—C—的吸收峰。随后对该包塑层进行DSC分析,如图5所示,可以看到该包塑层材料的熔点为177 ℃,这与均聚甲醛的理论熔点基本一致。

图4 均聚甲醛制包塑层的红外谱图

图5 均聚甲醛制包塑层的DSC曲线

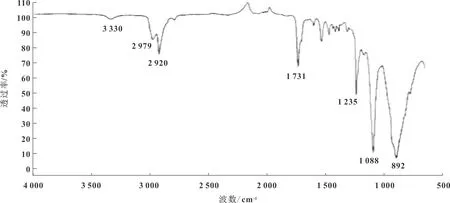

图6为改性共聚甲醛制包塑层的红外谱图,在2 979 cm-1和2 920 cm-1处特征峰为—CH2—的吸收峰,1 088 cm-1和892 cm-1处特征峰为—C—O—C—的吸收峰,除了体现聚甲醛信息外,还体现了聚氨酯弹性体的特征峰,其中在3 330 cm-1为N—H的对称伸缩振动峰,在1 731 cm-1的位置上出现了明显的C==O的吸收峰。图7为该包塑层的DSC曲线,可以看到包塑材料的熔点为165 ℃,这与共聚甲醛的理论熔点基本一致。

图6 改性共聚甲醛制包塑层的红外谱图

图7 改性共聚甲醛制包塑层的DSC曲线

通过红外分析可知,共聚甲醛中的改性剂为聚氨酯弹性体(TPU),之所以采用TPU作为抗冲击改性剂,是因为甲醛分子主链既无侧基又无功能性基团,使得与很多改性剂间的相容性极差[4],却能与TPU之间形成氢键,使相互之间具有良好的相容性[5]。虽然TPU能大大提高聚甲醛的韧性和冲击性能,但却是以强度降低、刚性下降为代价的。因此,为导向环选择包塑材料时,应兼顾强度和韧性要求,充分考虑导向环的使用工况。

基于红外分析和DSC分析结果,本文对均聚甲醛和改性共聚甲醛两种包塑材料的摩擦因数差异的原因进行简单分析。首先,与均聚甲醛相比,共聚甲醛的摩擦因数可能会略高。这是因为均聚甲醛分子结构更为规整,具有较高的结晶度,而摩擦因数和结晶度相关,结晶度越高,摩擦因数越低。其次,弹性体TPU的加入导致共聚甲醛的摩擦因数继续增大。这是因为TPU的加入破坏了聚甲醛的结晶,导致材料的结晶度降低,同时在摩擦滑动时,弹性体产生了形变,在反复形变-恢复的过程中,黏弹性的弹性体的高分子链间相互作用损失了能量[6],这种能量损失需要外力来补充,从而导致包塑层与织带的摩擦力增大。聚合物材料的摩擦学性能非常复杂,受到很多因素的影响,至今尚无统一的理论来解释,仍有待进一步的研究。

3 结束语

以均聚甲醛和改性共聚甲醛为包塑材料的导向环作为研究对象,采用相同的试验方法,分别测试织带的拉出力和回卷力。当包塑材料为均聚甲醛时,织带的拉出力为16.19 N,回卷力为6.33 N,经计算得到,该导向环包塑层与织带的摩擦因数为0.28~0.29;当包塑材料为改性共聚甲醛时,织带的拉出力为17.12 N,回卷力为5.97 N,经计算得到,该导向环包塑层与该织带的摩擦因数为0.32。