汽包锅炉蓄热过程在协调中的研究和应用

华电新疆发电有限公司红雁池分公司 薛鹏

1 引言

目前,汽包锅炉的发电机组在协调模式下,通过消耗汽包锅炉的蓄热快速响应外界负荷的变化。但是对于汽包锅炉蓄热的计算和变化预判存在较大的误差,导致汽包锅炉蓄热利用率过低或者超限,最终发生主汽压力、煤量、风量的大幅波动现象,进而影响机组的自动控制效果以及设备的寿命。基于此,本文展开对汽包锅炉蓄热过程在协调中的研究和应用。

2 锅炉蓄热计算

锅炉热量来源是燃煤(油)的燃烧,通过对流和辐射加热锅炉水冷壁、过热器、再热器等设备,再通过热传递使得锅炉中水的温度、压力增加。在汽包锅炉中能量的储存可以分为两个部分:一个储存在汽水中,用于汽水温度、压力的增加;另一个储存在金属中,包括水冷壁、过热器、再热器等部位,用于金属温度的增加。汽水蓄热量Q1和金属蓄热量Q2的计算方法如式(1)、(2):

式(1)中:P1为汽轮机机前压力;Pb为锅炉汽包压力;为汽包压力微分,代表蓄热的动态值;C为锅炉蓄热系数。

金属蓄热量Q2的热量为式(2),主要是应用水或水蒸气出口温度已知,而入口温度不知的情况下,金属与汽水侧合并的单相受热面环节[1]。

式(2)中:R为动态修正因子;Mj、Cj、δtout分别为金属受热面的质量、比热、温度。

汽包锅炉总蓄热量为式(3):

3 锅炉蓄热变化预测

汽包锅炉蓄热的变化影响因素主要是三个方面。汽包锅炉热量的消耗:包括转化为汽轮机动能、汽轮机各段抽气、漏气损失和能量转换过程中的消耗。汽包锅炉热量的补充:包括燃煤和燃油燃烧产生的热量。汽包锅炉热量的损失:包括水冷壁、过热器、再热器换热损失,省煤器、空气预热器与烟器的换热损失,烟气热量损失,锅炉热量损失。

汽包锅炉热量的消耗Qxh:即能量消耗信号计算如式(4)~(6):

式(4)中:G1为主蒸气流量;G0为额定主蒸气流量;Pg1为实际主汽压力;Pg为额定主汽压力,T1为际主汽温度;T0为额定主汽温度;P1(调节级压力)为进入汽轮机的主气流量。

根据弗留格尔公式,将调节级及之后的机组看作一级,高压排汽压力较低忽略不计,变工况前后温度变化忽略:

由以上可知,汽轮机的能量需求信号为式(6):

式(6)中:ps为主汽压力设定值。

汽包锅炉热量的补充:即燃煤和燃油燃烧产生的热量。燃煤和燃油燃烧的计算,必须在已知燃煤和燃油热值的情况下进行。由于现在火力发电厂的煤种的变换频繁,虽然对煤热值进行校验,但是无法实时计算出入炉煤的热值,导致燃煤在锅炉中燃烧产生的热量无法实时地直接进行计算。采用动静态矫正法,根据总燃料量与负荷等构建煤耗矫正系数,实现煤量的在线矫正[2]。通过对一段时间内机组从并网到带满负荷过程的负荷-燃料量关系进行平滑处理后,作为基准的负荷-燃料率关系,通过增加动、静态前馈降低负荷及主汽压力对PID 调节的依赖,实现稳态燃料热值矫正,其中静态矫正法在稳工况下由机组负荷N和总煤量B计算:

式(7)中:k为特性系数,根据稳工况机组特性判定;N为机组负荷;B为总煤量,通常可通过制粉系统皮带秤读数得到。

动态矫正法通过主蒸气流量和第1 部分锅炉蓄热计算机组总能量,对于汽包炉锅炉蓄热用汽包压力微分表示如式(8)、(9):

式(9)中:D为主蒸气流量,代表进入汽机的能量;Cb为锅炉蓄热系数;Pd为汽包压力。

此外,动态矫正法未统筹排烟热损失、锅炉本体及炉渣散热损失等能量损失,因此实际计算更贴近入炉煤粉发热量的有效利用部分[2]。

汽包锅炉热量的损失:即排烟损失计算、化学不完全燃烧损失计算、其他热损失计算如式(10),排烟损失计算,排烟中的飞灰焓数值小忽略不计:

式(10)中:θp为排烟处温度;Cp为排烟处烟气比热。

化学不完全燃烧损失包括CO、H2、CH4这3种气体,热量损失I2计算如式(11):

式(11)中:x(CO)、x(H2)、x(CH4)为干烟气中的各气体的体积分数。

其他热量损失包括灰渣和飞灰的热量损失I3如式(12):

式(12)中:μ为排烟中的飞灰质量分数;α为飞灰质量分数;Hhz是1Kg 灰渣的焓值;Hfh是1kg飞灰晗值。

汽包锅炉热量的总损失I如式(13):

4 锅炉蓄热变化在协调中的应用

通过分析和计算,可以得到火力发电厂中锅炉的蓄热变化情况。以便提前预测,在机组协调模式下,汽轮机快速响应外界负荷变化,引起锅炉蓄热的变换量。根据预测的锅炉蓄热变化提前进行燃料量的增减,可以快速、准确、稳定地控制锅炉主蒸汽压力在设定值误差范围内。设计思路为预测+PID控制,在预测的锅炉蓄热量减少和增加时,利用提前设置的模糊控制数据库提前改变煤量指令响应外界负荷变化,PID 控制为精细调整,保证主汽压力实际值稳定在设定值误差范围内,具体控制逻辑如下(DCS型号为GE新华Oc6000e)。

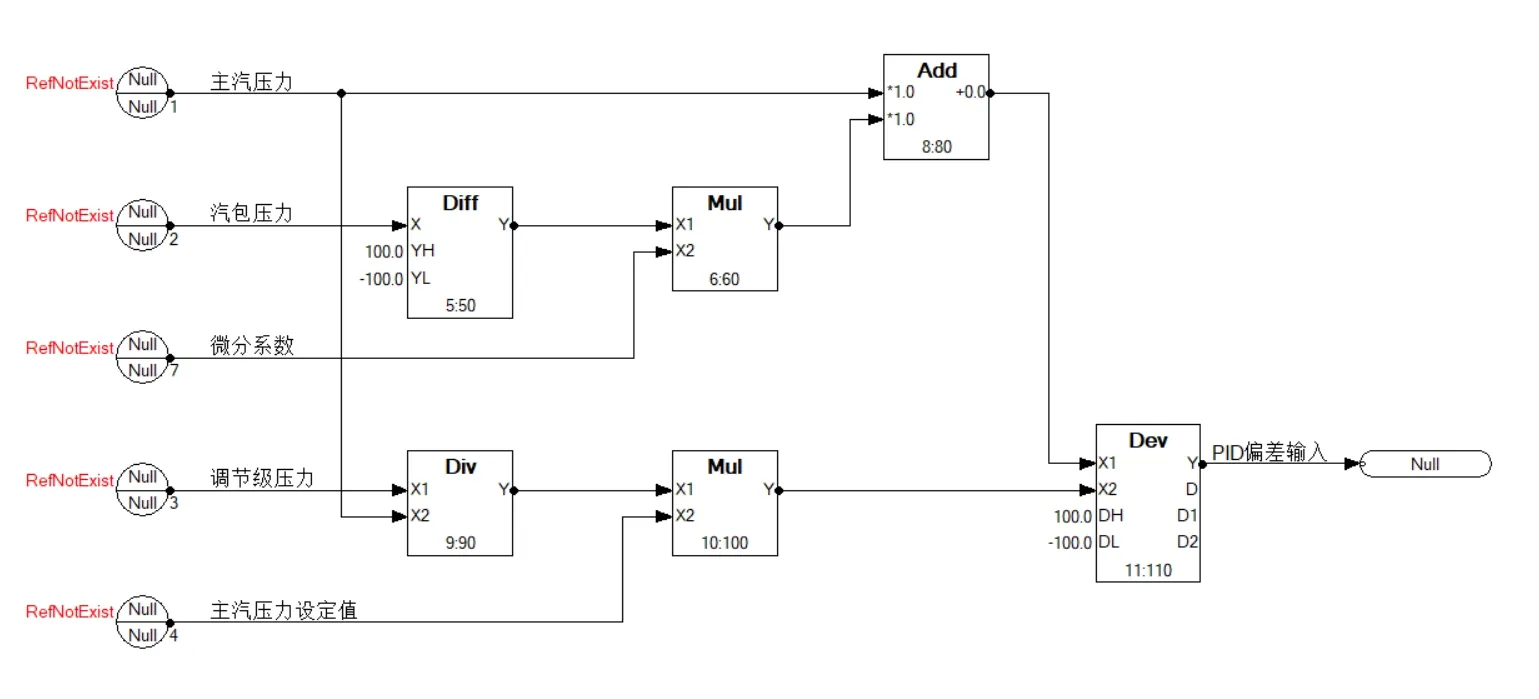

PID偏差输入,采用能量信号和热量信号偏差。相对于常规系统具有以下优点:

一是引入增益的非线性,同样的流量变化,阻力越小,带来的压力提升越小,被控对象增益是随着调门的开大(通流面积增大)而减小的。偏差随之增大,弥补控制对象增益的变化。二是引入微分信号,有利于改善系统动态特性。汽包压力的变化相对于主汽压力,对锅炉侧的响应更加超前,PID偏差输入控制逻辑如图1所示。

图1 PID偏差输入控制逻辑图

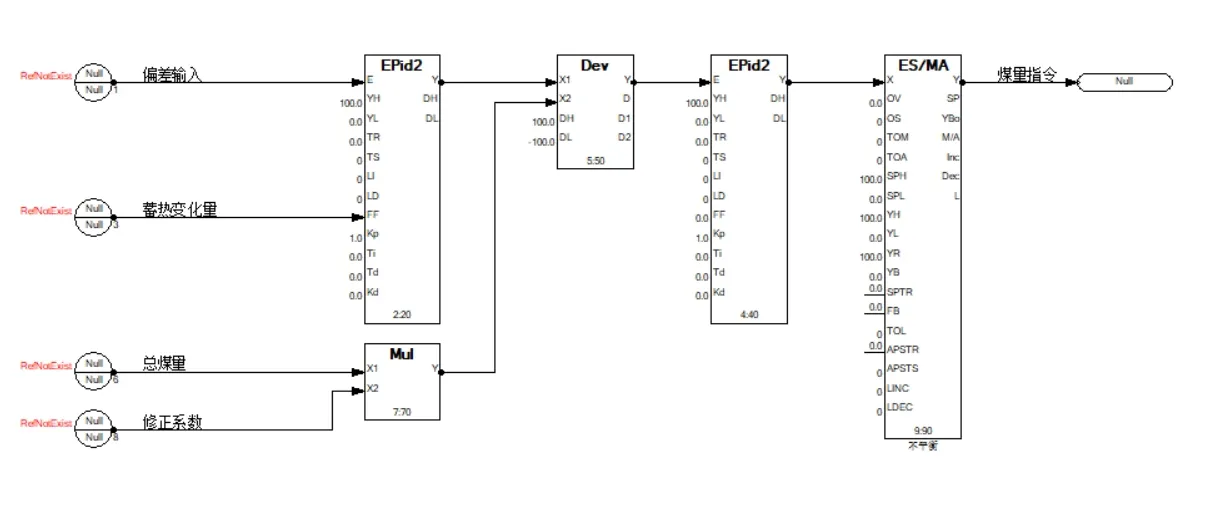

在机组较大幅度变负荷、启停等非稳态过程中,锅炉的汽水参数和金属温度发生较大改变,必然存在热量的存储和释放,从而影响锅炉的中水和水蒸气热量的吸收以及锅炉燃烧热量的损失,进而造成汽包锅炉蓄热量的变化。由于燃煤的煤质、锅炉受热面的运行状态以及受吹灰等影响,汽包锅炉蓄热量的变化值无法通过直接测量得出。汽包锅炉蓄热量在线软测量的数学模型通过间接测量的过程参数计算汽包锅炉的蓄热量,参数包括主气流量、汽包压力、总煤量、排烟温度、CO 体积分数、H2体积分数、CH4体积分数、灰渣晗值、飞灰晗值等。虽然蓄热量的在线软件无法精准地测量蓄热量的绝对值,但是测量其相对变化的结果准确。锅炉蓄热变化控制逻辑图如图2所示。

图2 锅炉蓄热变化控制逻辑图

协调控制系统采用蓄热变化量预测+串级PID控制策略,蓄热量变化预测可以反映被调量(如主汽压力、气温等参数)的未来变化趋势,根据被调量的未来变化量进行控制,提前进行有效调节,大幅度提高AGC 控制系统的闭环稳定性和抗干扰能力。PID控制逻辑图如图3所示。在某330MW机组,按照蓄热变化量预测+串级PID控制策略进行优化,在得到优化前后的数据后进行分析,优化前后数据对比表如表1所示。由表1可知,优化后调节速率K1、响应时间K2、调节精度K3 均有显著提高。主汽压力偏差、锅炉超温次数、煤耗均有明显降低。可见采用蓄热量预测+串级PID控制系统,可以解决大滞后对象的控制问题。锅炉超温次数减少,减少锅炉炉管爆裂的概率,并且有效地减少过热器和再热器减温水的喷水流量,减少发电煤耗,取得明显的经济效益。

图3 PID控制逻辑图

表1 优化前后数据对比表

5 结语

针对火力发电机组在协调模式下的锅炉蓄热过程的研究,通过对蓄热量变化的预测,取代原有的PID 控制,改善机组协调控制性能。使火力发电机组能够快速、准确地响应外界负荷的变化。即达到电网的要求,同时降低火力发电厂各系统的波动,对延长锅炉管材寿命、减少爆管极为有利,实现火力发电机组协调的优化控制。