氧化铝高压溶出过程管道结疤的特性及清理方法优化

杜英国

(遵义铝业股份有限公司, 贵州 遵义 563100)

0 前言

氧化铝生产过程中产生的结疤是由铝土矿中各种矿物与循环母液、石灰添加剂发生物理化学反应所形成的沉淀物,包括新生成的矿物。在氧化铝生产中,由于各种因素、生产条件的变化,当一些沉淀物或未溶解的固体颗粒在套管表面粘附、沉积、结晶生长,难以自行脱落溶解时,最终就会形成结疤。结疤是制约氧化铝生产设备产能和效率的一个重要因素,在高压溶出过程中,直接导致换热器换热能力下降、机组压力升高,从而降低设备产能并增加能耗。了解高压溶出过程中结疤的成分和清理方法,并对现有清理方式进行优化改进,可以提高清理效率,有效降低能耗,达到设备连续稳定运行高产的目的。

1 研究对象及条件

为了解高压溶出结疤的成分种类,以遵义铝业股份有限公司(以下简称“遵义铝业”)氧化铝溶出系统作为研究对象,分析结疤的成分及形成原因。

1.1 高压溶出工艺流程

遵义铝业氧化铝溶出系统采用拜耳法管道化溶出工艺。工艺流程如图1所示。将磨制合格的原矿浆送往预脱硅槽加热预脱硅后,再用喂料泵送至溶出前槽,料浆自压供给隔膜泵,由隔膜泵加压送入溶出机组。由隔膜泵输出的矿浆经第一个脉冲缓冲器减振后进入十级乏汽预热套管,再进入熔盐加热套管加热到溶出温度,然后进入第2个脉冲缓冲器减振后进入6个保温停留罐反应,然后进入十级闪蒸罐降压降温,再进入稀释槽,并用沉降系统送来的洗液对溶出矿浆进行稀释,然后用稀释泵送至溶出后槽,再泵送至分离沉降槽分离。

图1 拜耳法管道化溶出工艺流程

在熔盐加热套管内,高温熔盐和料浆进行间接换热,使料浆达到溶出温度260~263 ℃,换热后的低温熔盐返回熔盐车间加热后循环使用。高温料浆在十级闪蒸器内降压降温,产生的乏汽进入对应的十级乏汽预热套管间接预热低温料浆,乏汽产生的冷凝水进入相应的十级逐级连通的冷凝水罐,冷凝水汇集到末级冷凝水罐,用冷凝水泵送到热水站。各级冷凝水罐产生的乏汽和下一级的闪蒸乏汽汇合,共同预热低温料浆,而末级冷凝水罐的乏汽同稀释槽的乏汽汇合进入冷凝器,加热后的水送至热水站。

1.2 高压溶出结疤的成因

在铝土矿浆的预热及溶出过程中,一些矿物与循环母液、生石灰发生化学反应,以溶解度很小的新矿物形态析出,粘附在器壁表面,这就是结疤产生的原因[1]。当然,也存在矿浆中的固相颗粒在流动过程中沉积而与新生成的矿物同时粘附到器壁表面而导致结疤的情况。

高压溶出过程中,结疤的生成也是一个极为复杂的物理化学过程,影响因素很多。普遍认为热交换面上结疤的生成在很大程度上取决于铝土矿浆随温度的升高而发生的化学反应[2]。

遵义铝业氧化铝生产使用一水硬铝石型铝土矿的拜耳法溶出工艺,生产过程中需加入生石灰作为添加剂,高压溶出预热段在温度较低情况下,主要发生(1)、(2)化学反应;在较高温度情况下,主要发生(3)、(4)化学反应,是因为铝土矿中的含钛矿物在矿浆预热及溶出过程中与添加剂生石灰反应。

(1)

(2)

(3)

(4)

1.3 矿石及循环母液成分

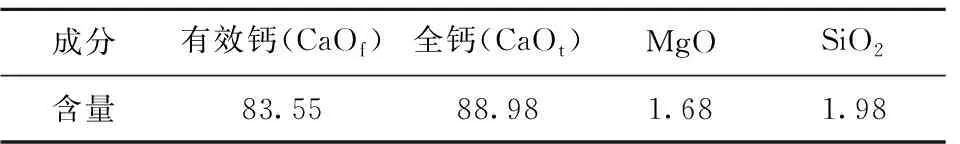

遵义铝业氧化铝生产使用的原料是遵义地区一水硬铝石矿,矿石品位较差。铝土矿化学成分见表1。氧化铝含量年平均只有52.36%,铝硅比A/S为5.06,全硫含量年平均0.23%,TiO2含量较高,年平均达到2.01%。配入的生石灰有效钙不高,年均83.55%,且杂质含量较高(表2);配入的循环母液苛碱浓度和苛性比值aK不高(表3)。

表1 铝土矿的主要化学成分 %

表2 生石灰的主要化学成分 %

表3 循环母液化学成分

1.4 高压溶出反应条件

氧化铝溶出反应温度条件见表4。从表4可以看出,预热套管一至十级以及熔盐加热套管的温度随着套管级数升高。由于一至四级预热管温度不高,矿浆没有经过高温反应,矿浆中的固体颗粒对管道有磨蚀,所以结疤很少,结疤主要出现在五级以上预热套管。

表4 溶出反应温度条件

2 结疤化学成分及矿物组成

2.1 结疤化学成分

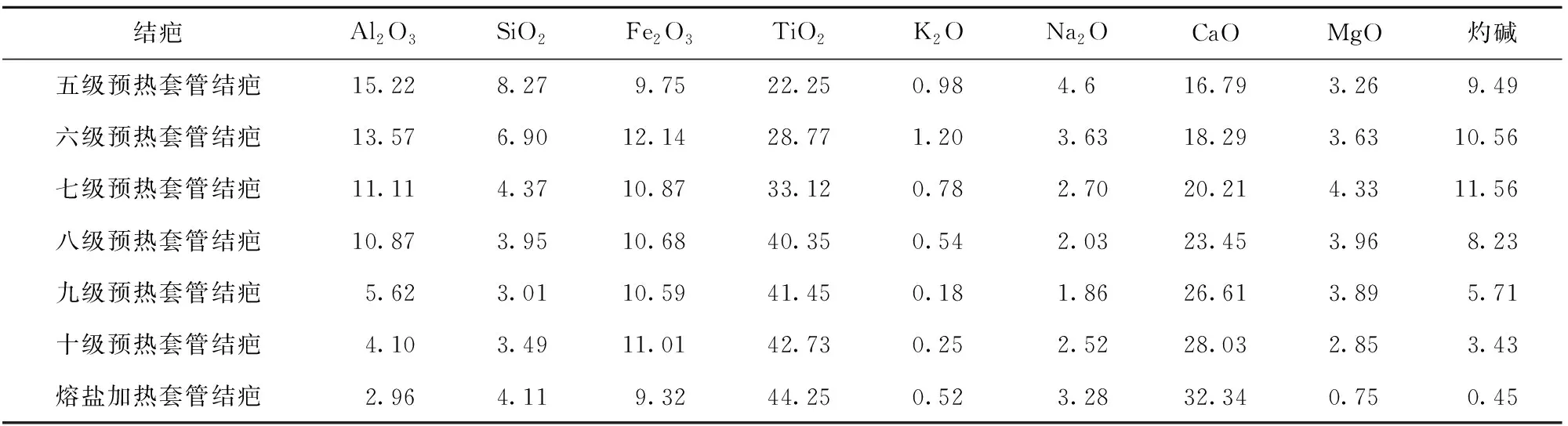

根据上述配料成分和反应条件,进行高压溶出反应一个周期(60 d),对五级及以上套管结疤进行取样,并利用X 射线荧光光谱法分析结疤的化学成分,结果见表5。

表5 不同换热套管结疤化学成分 %

由表5可知,在不同反应温度下,结疤化学成分差异较大。随着温度升高,套管结疤中Al2O3含量降低,TiO2、CaO含量升高,说明随着温度升高,高压溶出反应程度越深,结疤矿物组成也发生了较大变化。

2.2 结疤的矿物组成

根据表5中不同温度换热套管结疤的化学成分,利用XRD 法对结疤的具体矿物组成进行分析,结果见表6。

表6 不同换热套管结疤矿物组成 %

从表6可以看出,五级套管的结疤以钠硅渣为主,六、七、八级的套管结疤以羟基钙钛矿为主,九、十级套管结疤以钙钛矿、羟基钙钛矿为主,熔盐加热套管加热段结疤以钙钛矿为主。

3 高压溶出结疤的危害

3.1 结疤对溶出套管传热系数的影响

管道表面上沉积的结疤导致传热热阻增加,从而使传热系数减小,传热状况变差[3]。结疤是热的不良导体,其热导率通常为换热面主要材料的1/10,一旦换热面上有了结垢,矿浆与换热面之间的传热热阻便增加为:

R=(1/h)+Ry

(5)

式中,R为传热热阻,m2K/W;Ry为结垢层形成的附加热阻,即结垢热阻,m2K/W;h为传热系数,为简单计算,假定换热面为平面。

根据文献[3]可知,厚度1 mm结疤的传热系数为398 W/m2·℃,这说明结疤导致洁净热交换器的传热系数(1 700 W/m2·℃)降低77%。

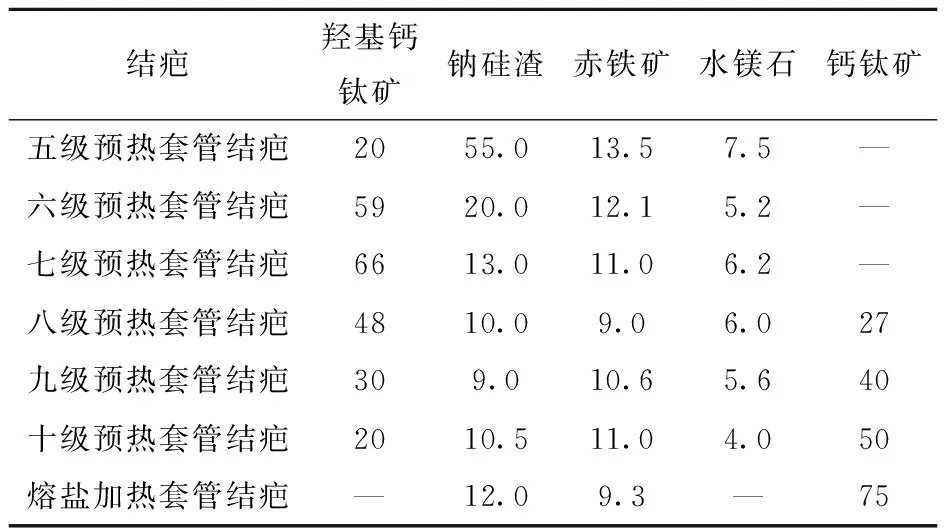

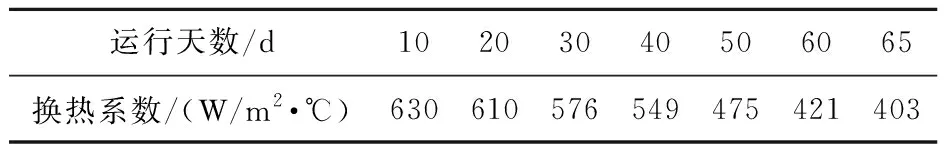

套管换热系数随运行天数的统计结果见表7。由表7可知,随溶出机组运行时间延长,结疤厚度增加,换热系数逐渐降低。

表7 溶出套管不同运行天数的换热系数

3.2 结疤对溶出能耗影响

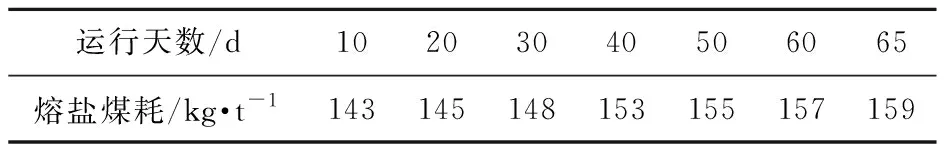

氧化铝高压溶出系统采用十级乏汽预热、一级熔盐加热,机组能耗主要体现在熔盐煤耗上。随溶出机组运行周期延长,溶出套管换热表面上形成的致密结疤逐渐增多变厚,导致载热体熔盐到受热体溶出套管的传热速度下降,热量的利用效率变差。为了满足生产需要的溶出温度,必须提高熔盐供热温度,这势必导致熔盐煤耗升高。熔盐煤耗随溶出系统运行天数的变化见表8。

表8 溶出套管不同运行天数的的熔盐煤耗

3.3 结疤对溶出机组压力影响

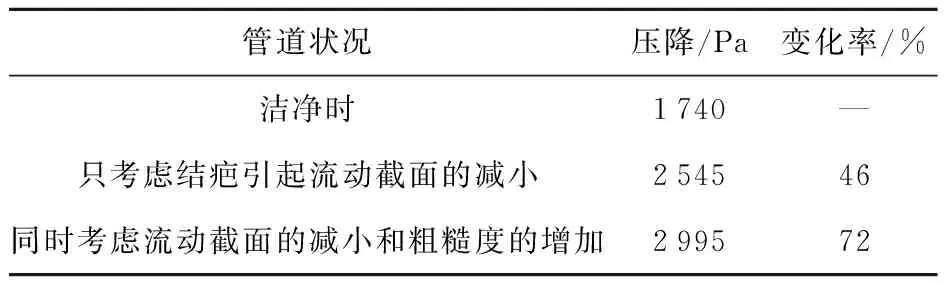

氧化铝高压溶出套管由4根内径为φ133 mm×11 mm的小管镶嵌在φ480 mm×12 mm管道内组成,随着矿浆在溶出过程中不断反应,结疤使套管内壁表面粗糙度增加、内径减小,容易导致出现下面3个问题:1)由于表面粗糙度增加而可能引起的压降增大;2)由于内径减小而引起的压降增大;3)由于内径减小,流速增加而引起的压降增大。

管道状况对换热器流动压降的影响[3]见表9。

表9 管道状况对换热器流动压降的影响

由表9可见,套管内壁上的结疤使表面粗糙度增加、内径减小,导致物料通过管道时受到的阻力增加。生产中发现,当溶出机组进料量为334 m3/h,运行时间超过50 d后,机组压力高达9 MPa(作业规程要求≤9 MPa)。为了确保机组安全稳定运行,被迫降低机组进料量,导致设备产能减少,生产效率降低。

4 结疤清理方法及优化

4.1 现有高压水清除结疤存在的问题

目前,业内对结疤问题已进行了大量的研究,结疤清理方法包括机械清除法、化学清除法、高压水清除法及热法等[4]。由于氧化铝生产过程中各环节的结疤生成机理不同,清除的方法也要相应调整。

遵义铝业根据氧化铝高压溶出生产工艺特点,采用高压水清除法清除结疤。高压水清除法一般是通过高压清洗机的水枪喷射出高压水流冲刷结疤的表面,利用高压水的水锲作用切割或击碎结疤,从而达到清理目的。

根据表7,预热套管低温段的结疤主要是钠硅渣,现场结疤表观呈黄褐色或棕色,瘤子泡状结构,质地偏硬(图2);高温段结疤主要为羟基钙钛矿、钙钛矿,呈黑褐色、层状,质地致密、坚硬(图3)。当溶出机组运行周期在45 d以内时,采用高压水清除法清除结疤效果较好,但随着溶出机组运行时间从 45 d 延长至65 d,计划停车清理检修时间从90 h缩短到58 h,短时间内,只采用高压水清除这一种方法,无法完全清除溶出套管结疤。随着机组运行时间延长,结疤越积越厚,进一步增加了清理难度,形成恶性循环,溶出套管换热系数从原来750 W/m2·℃降至500 W/m2·℃,熔盐煤耗也随之升高。因此,必须对现有套管结疤清理方法进行优化改进。

优化最直接的方式就是增大清理机压力,提高水锲作用击碎结疤的能力,从而改善套管换热系数。清洗压力对溶出套管的换热系数的影响见表10。

表10 清洗压力不同时溶出套管的换热系数

根据表10实验数据和现场观察,随着清洗压力提高,溶出套管低温段结疤大部分已被清除,而高温段套管结疤由于质地致密、坚硬,清除效果不好,套管换热系数仅有一定程度改善。若要套管换热系数明显提高,需要进一步探索新的清理方法。

4.2 结疤清理方法的优化改进

由于现有的高压水清除法清除结疤效果不理想,套管清理后换热系数仍然较低,根据高压溶出高温段套管结疤矿物的组成和特性,提出热法加高压水清除法。

热法加高压水清除法的主要原理是钢质加热套管的热膨胀系数比结疤高,当加热套管在短时间内被急剧加热后,快速膨胀,结疤与管道产生相对运动形成裂纹或剥离,再通过高压水的水锲作用,实现快速击碎结疤目的。因此,根据遵义铝业工艺特性,溶出高温加热段套管可采用内管不通入矿浆,在夹套内通高温熔盐干烧一段时间(图4),再使用高压水进行清洗的方式进行优化,并进行结疤清理试验。

图4 高压溶出高温加热段套管通盐干烧示意图

溶出机组计划停车检修时,在高温预热套管加热段通入不同温度的熔盐,加热2 h,使套管膨胀,结疤产生龟裂,再利用150 MPa的高压水清洗。不同熔盐温度下清洗套管结疤后套管换热系数见表11。由表11可知,随着熔盐温度升高,清理结疤后的换热系数提高,改善效果明显。

表11 高温段套管不同熔盐温度下清理后的换热系数

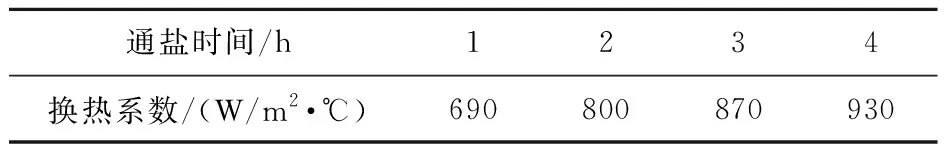

通入285~320 ℃熔盐,清洗压力150 MPa,在通盐时间不同的条件下,结疤清理过后套管换热系数见表12。由表12可知,随着通盐时间延长,套管清理完后换热系数也提高,改善效果明显。

表12 高温段套管不同通盐时间清理后的换热系数

4.3 优化方法清理效果

根据高压溶出不同温度段结疤矿物组成和物理性质不同,优化调整清理结疤的方法。低温套管可以通过提高清洗压力来实现结疤清除;高温段可以使用熔盐加热干烧结合高压水清除的方法消除结疤。在通盐干烧3~4 h,熔盐温度300~320 ℃,清理压力150 MPa的条件下,高温段套管结疤的清理效果明显改善(图5),换热系数明显提高,均值达到900 W/m2·℃。对于不具备熔盐加热工艺的企业,也可以根据结疤和金属套管导热率的不同,使用高压蒸汽加热的方法来改善套管结疤清理效果。

图5 溶出套管结疤采用热法+高压水清除法清理后效果

5 结束语

氧化铝生产过程中,在不同的工艺条件下,高压溶出管道结疤形成的机理及物相组成有很大差异,低温段结疤主要为钠硅渣,高温段结疤主要为钙钛矿、羟基钙钛矿,无论哪种结疤对生产能耗、机组压力等都有较大影响。由于目前还没有有效阻止结疤生成的方法,根据高压溶出套管温度不同结疤不同的特点,热法加高压水清除法是目前采用的最有效的措施,可以加快清理速度,获得较好清除效果,保障生产正常运行和能耗降低。