NiTi合金微弧氧化复合膜层的制备与性能

于浩洋,孟建兵,董小娟,曲凌辉,李红梅

山东理工大学机械工程学院,山东 淄博 255000

镍钛形状记忆合金是最早使用的超弹性记忆合金之一[1-2],除了拥有极好的形状记忆特性以外,还具有20%以上的伸缩率、高达107量级的疲劳寿命和10倍于普通弹簧的阻尼特性,因此被广泛应用于航空航天、器械链接及生物医疗领域[3-4]。特别是在医疗领域,具有感温特性的镍钛合金成为理想的生物材料之一,常用来制作血管支架、导管导丝、骨科钉、牙齿矫正丝等[5-6]。然而自身生物相容性差及镍离子过量释放对人体的危害限制了它的推广和使用[7-8]。众所周知,金属离子的释放缘自材料的腐蚀或金属表面离子的浸出[9]。因此,合适的表面改性技术对提高镍钛形状记忆合金的耐蚀性、抑制镍元素的释放具有重要意义。目前,常用于镍钛合金表面改性的方法主要有电泳沉积法[10]、溶胶凝胶法[11]、离子注入法[12]、阳极氧化法[13]等。

Karimi等人[14]为了提高NiTi合金的生物活性,在不同电压下从不同铝浓度的悬浮液中电泳涂覆了羟基磷灰石/铝(HA/Al)复合涂层。他们发现,HA/Al复合涂层与NiTi基体的结合强度比纯HA涂层高两倍,在模拟体液(SBF)中浸泡1周后的磷灰石形成能力也更高,表面释放的镍离子更少。Shokri等人[15]采用溶胶凝胶旋涂法在NiTi合金试样上制备了纳米羟基磷灰石涂层,经热处理后的NiTi在37 °C的Ringer’s溶液中的镍离子释放减少了75%,极化电阻增大了212%。Yan等人[16]将硼离子注入经过预处理的60NiTi合金中,详细分析了离子注入和退火处理过程中NiTi合金的表面形貌、相变和近表面力学性能,结果表明离子注入和退火处理后的NiTi合金的机械磨损率降低了一个数量级。Yamasaki等人[17]在HNO3、NH4NO3、H2SO4和(NH4)2SO4四种电解液中分别施加脉冲电压对NiTi合金进行阳极氧化处理,结果发现从H2SO4和(NH4)2SO4这两种电解液中得到的阳极氧化膜层是一层致密的TiO2膜,具有典型的沟槽状微观结构,而从HNO3电解液中得到的氧化膜层厚度最大,从NH4NO3电解液中得到的阳极氧化膜层则较薄,但比较光滑。

上述方法都有其自身的优点和局限性:电泳沉积在NiTi合金表面生成的致密膜层可以控制镍离子的泄露,但是存在污染、耗时长及成本高的问题;溶胶凝胶法以附着的方式在NiTi合金表面生成具有良好生物相容性及耐蚀性的涂层,但是这种涂层容易脱落;离子注入会在NiTi合金表面注入金属离子,令其力学性能得到提高,但是无法有效控制合金中有害元素的析出,甚至有可能会加快其扩散;阳极氧化在NiTi合金表面生成一层较致密的膜层,一定程度上可以改善生物相容性,但是膜层太薄而无法有效抑制镍离子的泄露。

与上述方法相比,微弧氧化(micro-arc oxidation, MAO)通过瞬时击穿放电的高温高压作用,在Al、Mg、Ti等阀金属或合金表面生成以基体金属氧化物为主并辅以电解液成分的陶瓷氧化膜层,可以赋予材料更好的力学性能[18]。Wang等人[19]采用直流电源,在浓H2SO4电解液中对NiTi合金进行了微弧氧化处理,制备了氧化钛涂层,其表面呈现典型的多孔粗糙结构,其中的Ni含量与基体相比显著降低;Zadpoor等人[20]以增材制造得到的NiTi合金作为研究对象,成功进行了微弧氧化处理,并分析了氧化电压、电解液类型等工艺参数对膜层耐腐蚀性能的影响,结果表明氧化膜层的耐腐蚀性能与基体相比提高了25倍。

然而,微弧氧化过程中等离子体放电使得内部熔融氧化物和气体向外逃逸,导致MAO膜层具有多孔、粗糙的微观结构[21]。当作为植入材料植入人体时,体液中的腐蚀性离子容易通过这些微孔渗透MAO膜层后接触到NiTi合金基体,从而造成其耐蚀性下降,甚至引起膜层的开裂或脱落,导致镍元素释放抑制作用完全失效[22]。可见,为了增强MAO膜层的防护作用,对MAO膜层的多孔结构进行改善或修复具有重要意义。

鉴于此,本工作首先针对NiTi合金钛元素含量低、镍元素含量高、初期难以形成绝缘膜的特点,建立以铝酸钠(NaAlO2)为主的适用于NiTi合金等离子体电解氧化的混合电解液体系,并确定相应的电参数和工艺条件;其次,向混合电解液中添加抗菌活性强、生物相容性好的ZnO微细颗粒[23],制备ZnO颗粒掺杂微弧氧化复合膜层;最后,采用旋涂法对微弧氧化膜层进行了聚丙烯酰胺(PAM)溶胶凝胶封孔处理,得到了耐蚀性突出的MAO-ZnO/PAM自愈合复合膜层。

1 实验

1.1 试样预处理

从苏州海川稀有金属材料有限公司购得镍钛形状记忆合金(Ni的原子分数为55.07%),将其切割成长30 mm、宽20 mm、厚2 mm的试样。微弧氧化前,对NiTi合金试样进行预处理:依次用400、600、800和1 200目的碳化硅砂纸打磨抛光,再依次用丙酮、无水乙醇和去离子水进行至少15 min的超声波清洗,在室温下用吹风机吹干后备用。调配以乙二胺四乙酸二钠(C10H14N2Na2O8)和NaAlO2为主要成分的电解液,并辅以少量Na2HPO4∙12H2O,使电解液的pH处于11.7 ~ 12.3之间,其中C10H14N2Na2O8、NaAlO2和Na2HPO4∙12H2O的浓度分别为0.01、0.1和0.01 mol/L。

1.2 膜层的制备

使用上海翼昇电子有限公司的YS9000DDB-70020型脉冲电源作为微弧氧化电源,预处理后的NiTi合金试样接电源正极,100 mm × 100 mm的304不锈钢板接电源负极,并浸入有机玻璃材质的电解槽中。此外,采用循环水冷系统使电解液温度保持在60 °C,借助搅拌器使电解液浓度分布均匀。采用正交试验对NiTi合金微弧氧化的条件进行摸索,把正向电压、正向电流、脉冲频率和氧化时间作为试验参数,以微弧氧化膜层的Ni元素含量作为评价标准,通过极差分析得到最佳电参数组合如下:正向电压400 V,正向电流1 A,脉冲频率200 Hz,氧化时间10 min。向混合电解液中添加粒径约为200 nm的ZnO颗粒,基于前期的单因素实验结果而选择ZnO的添加量为2 g/L,在上述最佳电参数组合下对NiTi合金试样进行微弧氧化处理,从而得到ZnO颗粒掺杂的复合膜层。取1.0 g丙烯酰胺(AAM)和0.008 2 g二甲基双丙烯酰胺(BIS)溶解于5.2 mL去离子水中,然后慢慢加入0.4 mL过硫酸铵(APS)引发剂和0.02 mL四甲基乙二胺(TEMED),温度控制在60 °C左右,继续反应5 h后将样品切成小块,以去离子水浸泡48 h,经常换水以除去未反应的单体及杂质,得到PAM水凝胶。最后,依次通过浸泡、提拉和干燥处理,在ZnO颗粒掺杂微弧氧化复合膜层表面生成PAM溶胶凝胶膜层。

1.3 测量与表征

用TR200型粗糙度测试仪测量膜层的表面粗糙度Ra。在试件表面选取5个不同位置,利用I-MP0D型涡流测厚仪对膜层厚度进行测量,取其算术平均值。采用自带能谱仪(EDS)的Quanta 250场发射扫描电子显微镜(SEM)分析膜层的微观形貌和元素成分,借助Image J软件根据SEM图像测量孔径和孔隙率。分别以镍钛合金试样(暴露面积为1 cm2)、饱和甘汞电极(SCE)和铂电极作为CHI660E电化学工作站的工作电极、参比电极和辅助电极,在37 °C、pH为7.5的Hank’s人工模拟体液中进行电化学阻抗谱(EIS)测试,频率从100 000 Hz到0.01 Hz,扰动信号幅值为10 mV。采用拉开法测试PAM与微弧氧化膜层之间的结合力:将样品固定在拉力计的下夹具上,用黏合剂将样品与测试台的上夹具粘合并静置24 h,然后在样品和粘接面上施加垂直的拉力,加载速率为1 mm/s,测量PAM膜层剥离瞬间的最大拉力,将其除以粘接横截面的面积,即为PAM膜层的附着力。

2 结果与讨论

2.1 膜层形貌

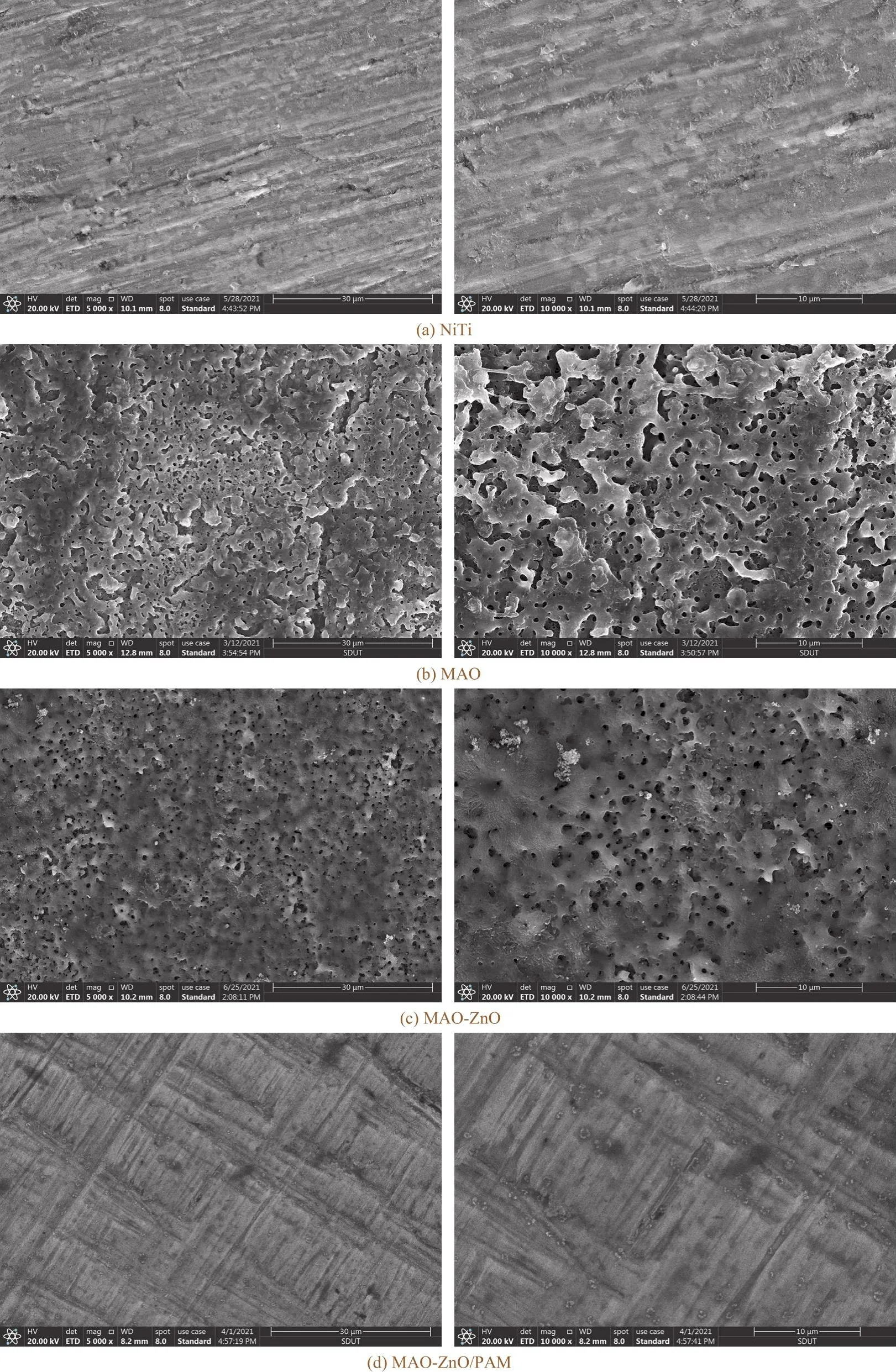

在NaAlO2–C10H14N2Na2O8–Na2HPO4∙12H2O电解液体系中得到的NiTi合金MAO膜层的表面形貌为典型的火山口状多孔结构[24],“火山口”孔洞周围覆盖着一些堆积物,如图1b所示。在微弧氧化过程中,合金试件与电解液接触界面在高电压作用下被击穿,产生放电等离子体和其他活性物质,激发态活性物质与电解液发生化学反应,氧化物在瞬时高温高压的作用下从放电通道内快速喷射而出,于是形成火山口形貌;而喷出的熔融物在电解液的冷却作用下快速凝结成陶瓷膜层,覆盖在“火山口”周围。这种粗糙的多孔结构导致NiTi合金表面的粗糙度从0.789 μm升至1.362 μm,如图2a所示。此外,尺寸较大的外孔里面又包含若干小尺寸内孔,且存在孔与孔之间相互连接的现象。这是因为:微弧氧化时,放电击穿总是优先发生在介电层较薄或缺陷部位,当等离子体放电从前一击穿部位转移至介电层阻抗较低处时,放电通道随之不断转移,导致部分孔洞与孔洞之间勾连在一起,甚至形成外孔包含内孔的网状结构。

图1 不同样品的表面SEM图像Figure 1 SEM images of surfaces of different specimens

图2 不同样品的表面粗糙度(a)和膜层厚度(b)Figure 2 Surface roughness (a) and coating thickness (b) of different specimens

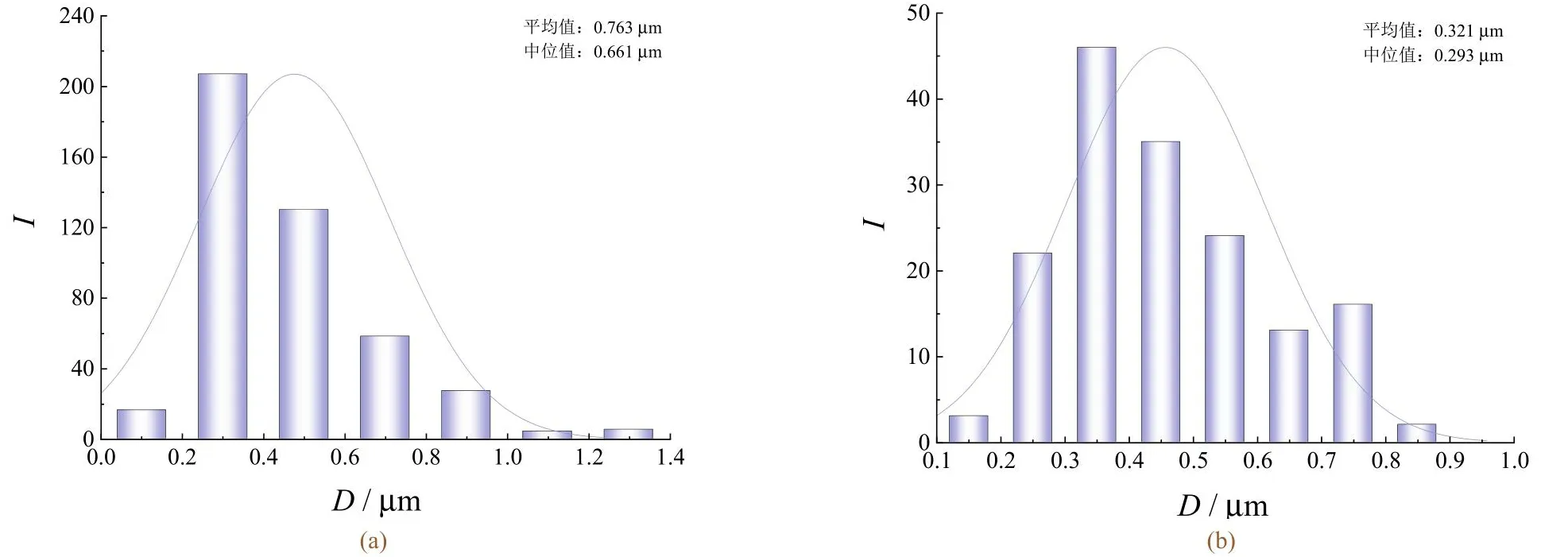

如图1c所示,ZnO颗粒加入电解液后所得MAO-ZnO膜层的微观结构得到明显改善,原来的“火山口”孔洞数量显著降低,孔隙率和空洞尺寸也较小。从图3可以看出,MAO-ZnO膜层的孔隙频次(I)比掺杂前的MAO膜层减少了65.3%;MAO-ZnO膜层孔隙尺寸的平均值为0.321 μm,中位值为0.293 μm,与ZnO颗粒掺杂前的MAO膜层相比分别降低了57.9%和55.7%。可见,向电解液中添加ZnO颗粒能有效降低MAO膜层的孔隙率,提高表面的致密度。此外,MAO-ZnO膜层表面变得更为平整,粗糙度Ra从未掺杂MAO膜层时的1.362 μm降至1.037 μm(见图2a)。在放大10 000倍的情况下观察,MAO-ZnO膜层表面存在大量亚微米级的ZnO颗粒。在微弧氧化过程中,ZnO颗粒由短距离扩散的方式介入等离子体放电通道并填充在孔道内部,使得“火山口”孔洞缩小,甚至从膜层表面“消失”。此外,掺杂ZnO颗粒会降低电解液的电导率,使得试件与电解液接触界面通过的电流密度下降,引起NiTi合金试件表面产生的放电能量变弱,导致放电通道变小,“火山口”孔洞随之变小,且容易被ZnO颗粒填塞。

图3 MAO(a)和MAO-ZnO(b)膜层的孔隙尺寸分布Figure 3 Pore size distribution of MAO coating (a) and MAO-ZnO coating (b)

经溶胶凝胶封孔后的MAO-ZnO/PAM复合膜层未发现微孔的存在,如图1d所示,表明MAO-ZnO膜层的微孔及微裂纹已经被PAM聚合物涂层覆盖起来。封孔后的涂层均匀致密,表面光滑平整,粗糙度降低到0.565 μm。从图1d中还可以发现,MAO-ZnO/PAM复合膜层表面存在一些白色的小突起,这可能是PAM聚合物在凝胶过程中由于局部位置的蒸发速率不同所形成的。一方面,在电解液中添加惰性的固体微粒会提高MAO膜层的电阻率,使放电火花的能量密度降低,放电更加均匀,促使膜层表面致密均匀,表面粗糙度下降;另一方面,由于亚微米级ZnO颗粒的表面活性较高,能吸附离子形成带电胶粒,在电场的作用下聚集在基体表面,参与并促进MAO膜层的反应。随着微弧氧化的进行,ZnO微粒对膜层反应的促进作用和本身在膜层孔隙中的沉积作用使得MAO-ZnO膜层厚度从未掺杂ZnO时的13.95 μm增大到20.03 μm(见图2b)。

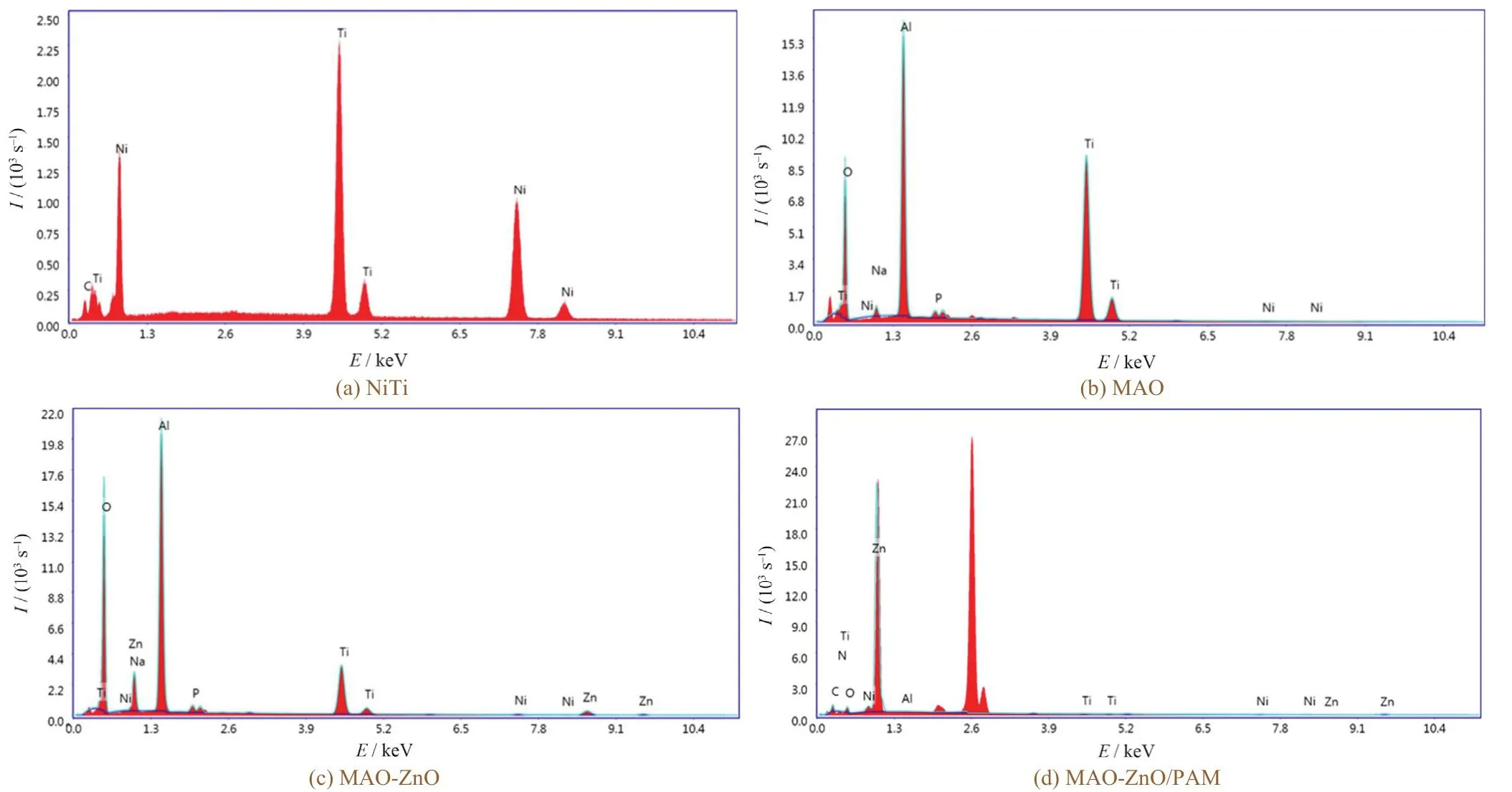

2.2 膜层组分

如图4b和图5b所示,未添加ZnO微粒的MAO膜层表面主要由Al、Ti、O、P、Ni等元素组成,且分布均匀。其中,Ni和Ti来源于试样基体,O、Al和P来源于电解液。MAO膜层表面的Ti元素含量降低至氧化处理前的一半,O和Al元素的含量则显著升高。这是因为:在微弧氧化初期,NiTi合金表面缺陷较多的位置首先发生放电反应,随之而来的瞬时高温使得表面缺陷区域熔化,熔融的Ti元素与电解液中的O元素结合生成氧化物并快速冷却,覆盖在放电通道周围而形成氧化膜层;此外,来自电解液中的铝酸根离子在膜层表面大量聚集,在放电反应的高温高压作用下快速进入放电通道并发生氧化反应,生成大量的陶瓷氧化物和金属间化合物[25]。

图4 不同样品的EDS元素面扫描图Figure 4 EDS mapping results of different specimens

图5 不同样品的EDS谱图Figure 5 EDS spectra of different specimens

掺杂ZnO微粒后得到的MAO-ZnO膜层所含元素与MAO膜层基本一致,但多了Zn元素,如图4c和图5c所示。对比图5b和图5c可以发现,与MAO膜层相比,MAO-ZnO膜层表面的O元素含量升高,Ti元素含量降低,Zn元素出现并均匀分布在膜层表面及孔洞内(见图4c),表明ZnO微粒参与了微弧氧化反应过程。电解液中的ZnO颗粒向等离子体放电通道移动,在高温高压的作用下熔融并沉积在放电通道及其周围,起到类似封孔的作用,能够使膜层表面平整化,提高膜层的致密度,阻碍外部腐蚀性离子穿过MAO膜层到达合金基体表面。

溶胶凝胶旋涂后,MAO-ZnO/PAM复合膜层的组成元素为N、O、C、Al、Ti、Zn和Ni,如图4d和图5d所示。其中,PAM的组成元素C、O、N的含量显著增加。MAO-ZnO膜层经过溶胶凝胶处理后,表面均匀覆盖了一层聚丙烯酰胺结晶层,该结晶层将MAO-ZnO膜层固有的孔隙结构封闭了起来。

2.3 膜层的电化学性能

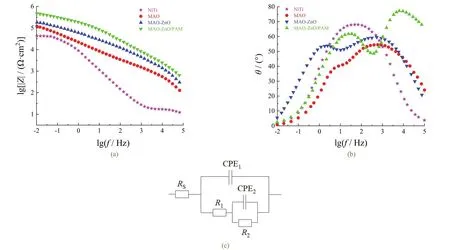

电化学阻抗谱是将一定角频率的小振幅正弦波电流信号施加给电化学系统,测出相应的电极电位与电流的比值(阻抗)及相位角随正弦波角频率的变化,进而分析腐蚀机理的研究方法。由图6a可知,与镍钛合金基体相比,无论是MAO膜层还是MAO-ZnO膜层,在整个频段(特别是低频区)都有更大的阻抗模值,而MAO-ZnO/PAM复合膜层在相同的频率下阻抗模值最大,表明其耐腐蚀性能明显得到提高。从图6b中可以发现,未经微弧氧化和溶胶凝胶处理的NiTi合金基体只有一个时间常数,而MAO、MAO-ZnO和MAO-ZnO/PAM这3种膜层均有两个时间常数。这是因为:NiTi合金基体表面只有自然形成的较为轻薄的氧化膜,而微弧氧化膜层和MAO-ZnO/PAM复合涂层为双层结构,其中高频区的时间常数代表膜层外部疏松层的响应,低频区的时间常数则代表内部阻挡层的响应。

图6 不同样品的Bode模图(a)、相图(b)及其对应的拟合电路(c)Figure 6 Bode magnitude plots (a) and phase plots (b) of different specimens and equivalent circuit (c) for fitting

对EIS数据进行等效电路(见图6c)拟合分析,其中RS为溶液电阻,R1和CPE1分别代表涂层的外层电阻和电容,R2代表涂层的内层电阻和界面电荷转移电阻,CPE2代表涂层内层电容和双电层电容。由表1可知,MAO-ZnO/PAM膜层的R2最大,与镍钛合金基材的等效电阻相比提升了1个数量级。可见,MAO-ZnO/PAM复合膜层在模拟体液中形成的保护膜更加稳定,耐腐蚀性能更为显著。这是因为:在NiTi合金微弧氧化过程中,接触界面处的ZnO颗粒通过短距离扩散,可以填充至MAO膜层的等离子体放电通道内部,使得MAO-ZnO膜层表面的孔隙率和孔径尺寸变小,膜层结构更加致密,更能有效阻止外界腐蚀介质通过孔隙进入膜层内部;此外,低浓度水解聚丙烯酰胺与交联剂反应形成的交联聚合物溶液具有胶体和溶液的特性,能对MAO-ZnO膜层上的微孔进行封闭,提高膜层的致密度和结合强度,有助于改善膜层的耐蚀性,并延长其使用寿命。

表1 不同试样的电化学阻抗谱等效电路参数Table 1 Fitting data of EIS plots for different specimens

2.4 自愈合性能

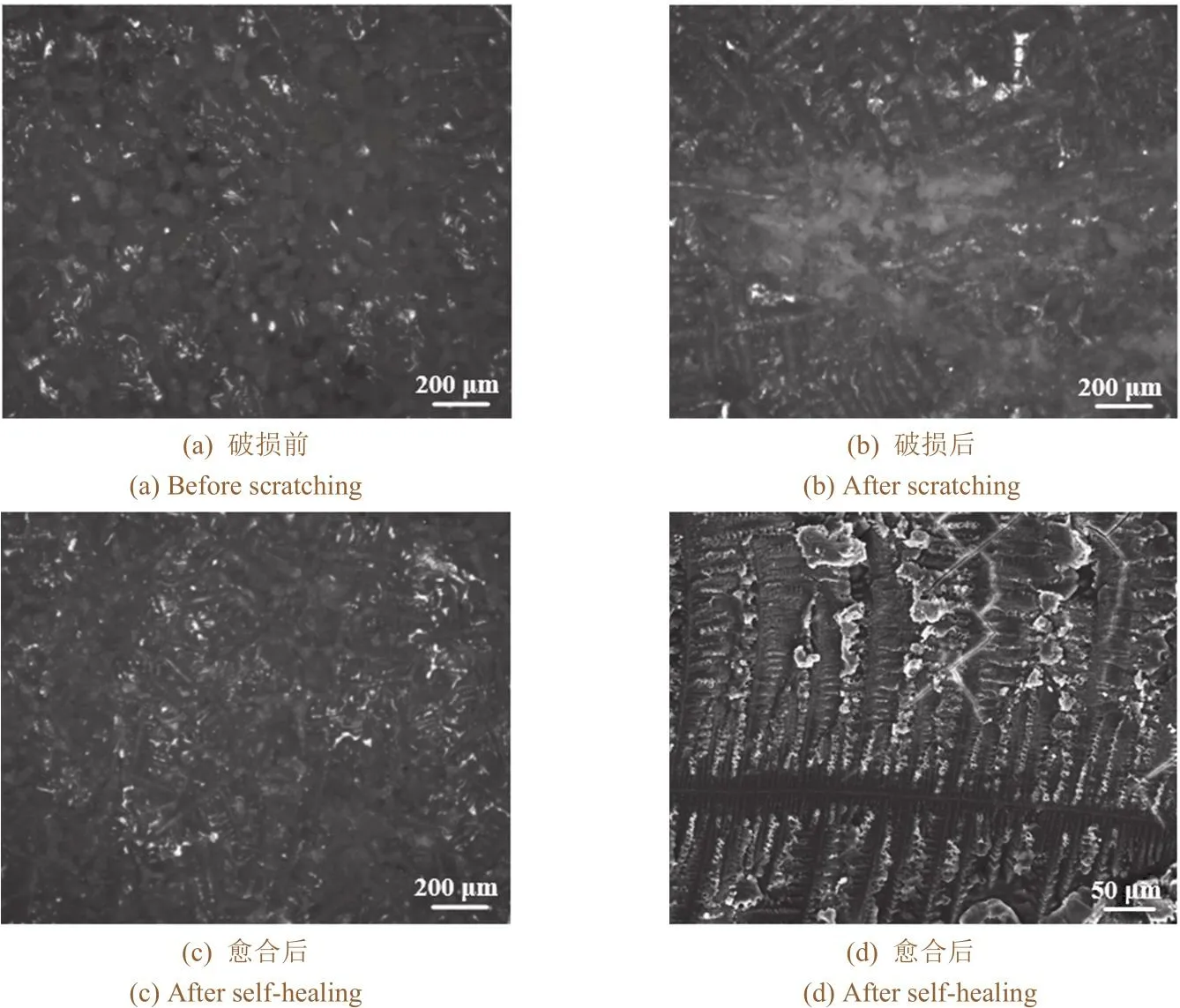

为了对MAO-ZnO/PAM复合膜层的自愈合性能进行评估,借助手术刀在膜层表面划出划痕(深度15 μm左右),在扫描电镜下观察样品表面划痕经过喷雾处理前后的形貌变化。从图7a中可以看出,破损前复合膜层表面均匀分布着较为致密的PAM凝胶涂层。破损后的涂层表面存在着明显的刻刀划痕,如图7b所示。使用雾化器向破损区域喷洒少量水分,模拟潮湿环境。25 min后,在刻刀划过的区域,裸露的微弧氧化膜层被重新生成的PAM涂层所覆盖,如图7c所示。

图7 样品划伤前后以及自愈后的表面形貌Figure 7 Surface morphologies of specimens before and after being scratched and self-healed

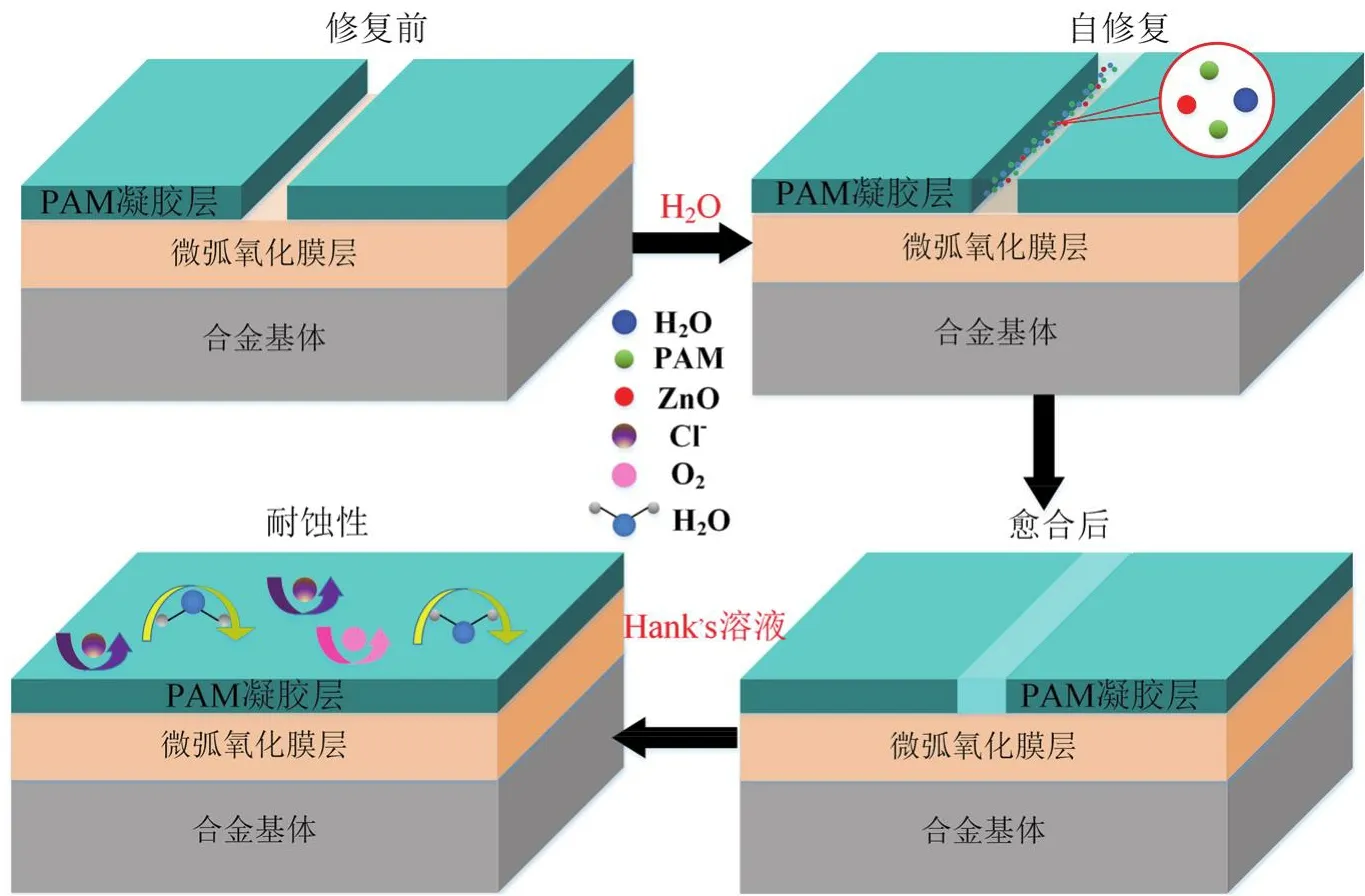

溶于水中的聚丙烯酰胺分子之间具有很强的相互作用力,形成流动性较差的胶体,一定浓度的聚丙烯酰胺在经过溶胶凝胶法处理并干燥后可以在材料表面形成具有一定厚度的膜层,该膜层呈均匀的结晶状态,而在一定湿度的情况下,聚丙烯酰胺有很强的从晶体重新变为胶体的趋势[26],胶体状态下的聚丙烯酰胺会从高浓度向低浓度扩散,如图8所示。基于此机理可以实现一定的自修复过程,即当膜层出现破损部位时,向破损位置喷洒少量的水,重新变为胶体的聚丙烯酰胺就可以聚集于破损区域并将其修复。如果把修复后的MAOZnO/PAM复合膜层浸入Hank’s溶液中,表面的PAM自愈合凝胶层和内部的微弧氧化膜层能够阻碍溶液中的腐蚀性离子与合金基体相接触,从而使得耐腐蚀性能得到有效维持。

图8 潮湿环境下MAO-ZnO/PAM复合膜层的自愈合机理Figure 8 Schematic diagram showing the self-healing mechanism of MAO-ZnO/PAM composite coating in a damp environment

从图7d中可以发现,在愈合后的划痕边缘处,涂层明显变薄。这一现象源自PAM胶体状态下分子间强大的相互作用力。在胶体状态下,PAM由周围未破损的高浓度区域向已破损的低浓度位置扩散,干燥之后划痕边缘区域由于PAM分子的向外“迁移”,因此膜层减薄了。

在金属材料的表面改性过程中,除了表面形貌、物相组分和耐蚀性以外,附着力也是评价膜层性能的重要参数之一。高附着力有利于提升膜层的实用性和使用寿命。附着力常用的检测方法包括划格法、划痕法、压痕法和拉开法。本文采用拉开法检测复合膜层破损前和修复后PAM凝胶的附着力,破坏均发生在PAM凝胶层与MAO膜之间。破损前PAM凝胶层的附着力为357 N/cm2,破损自修复后膜层的附着力为324 N/cm2。与破损前相比,自愈合后PAM凝胶层的附着力下降,但二者相差不大,表明自愈合的复合膜层仍具有较好的粘附特性。

3 结论

1) 采用含NaAlO2、C10H14N2Na2O8和Na2HPO4∙12H2O的混合电解液对NiTi合金进行微弧氧化。通过掺杂ZnO微粒,MAO-ZnO膜层厚度从掺杂前的13.95 μm增大至20.03 μm,表面粗糙度Ra从1.362 μm降至1.037 μm,膜层孔隙的平均值和中位值分别为0.321 μm和0.293 μm,与掺杂前相比分别降低了57.9%和55.7%。

2) 采用旋涂法对MAO-ZnO膜层进行了聚丙烯酰胺溶胶凝胶封孔处理,其耐腐蚀性能得到进一步改善。

3) MAO-ZnO/PAM复合膜层遭到破损后,在潮湿环境下25 min后借助聚丙烯酰胺由高浓度向低浓度扩散迁移的特性,以及胶体状态下PAM分子间强大的相互作用力,破损处重新被PAM均匀覆盖,表现出较强的自愈合能力。