聚苯胺-二氧化硅/锌双层涂层的制备与防腐蚀性能

张思,傅海丰, ,张欣,白超云,张文欣,尹华伟,李廷真, ,胡传波,

1.重庆三峡学院环境与化学工程学院,重庆 404100

2.重庆建峰化工股份有限公司,重庆 408000

3.重庆化工职业学院,重庆 401228

4.材料腐蚀与防护四川省重点实验室,四川 自贡 643000

锌镀层广泛应用于钢铁材料防腐,然而由于锌镀层表面易形成白色腐蚀产物(俗称白锈),因此锌镀层的使用寿命较短。通过在镀层中添加纳米粒子可以改善其耐腐蚀性能,延长镀层的使用寿命[1]。Hu等[2]利用电沉积过程中颗粒的可控生成,通过将TiO2纳米颗粒与锌共沉积,在碳钢基体上制备了具有分层微纳米结构的硬脂酸(STA)-TiO2/Zn复合涂层。其研究表明,在多孔锌镀层中填充TiO2纳米颗粒,并对其进行STA膜改性,可大大提高其耐腐蚀和耐机械磨损性能。目前,铬酸盐钝化工艺被广泛用于提高锌镀层的耐腐蚀性能[3]。然而铬酸盐中存在的六价铬会对人体及环境造成严重的危害,当下寻找可以替代铬酸盐钝化的方法显得尤为重要。

导电聚苯胺(PANI)涂料由于其无毒无害及优异的氧化还原特性而被广泛应用于金属防腐领域。将其涂在金属表面,当涂层在酸性环境下遭到破坏时,聚苯胺会对破损处起到催化钝化的作用,使破损处的金属发生阳极氧化反应,有助于金属表面钝化层的快速修复。Ates等[4]采用循环伏安法在1050铝合金电极上电镀PANI及其含TiO2、Ag和Zn的纳米复合涂层。结果表明,在聚苯胺聚合物基体中加入TiO2、Ag和Zn纳米材料降低了PANI的透氧性和透水性,增强了涂层的附着力,以及增大了涂层的电荷转移电阻和孔隙阻力,令PANI涂层的导电性和耐蚀性得到了提高。因此,将导电聚合物组装至镀锌层表面而得到的复合膜层可以有效提高金属防腐蚀性能,锌镀层可以充当牺牲阳极,聚苯胺涂层则形成物理屏障。

SiO2是一种无机纳米颗粒,高的机械强度、良好的热稳定性和化学稳定性,以及大的比表面积使其常被用来增强聚合物涂层的机械性能[5-8]。本文主要探究防腐蚀性能优异的锌基聚苯胺双层涂层。首先,采用化学氧化聚合法制备PANI与PANI/SiO2(记为PSC),采用电沉积技术将SiO2/Zn(记为SZC)沉积在碳钢基体表面。随后,将PSC和PANI分别沉积在Zn和SZC表面,分别得到PSC-Zn和PANI-SZC双层涂层。最后,对各涂镀层的结构和耐蚀性进行分析,考察其长效耐久性和防腐机制。

1 实验

1.1 试剂与仪器

试验用的试剂有苯胺(AN)、十二烷基苯磺酸钠(SDBS)、十二烷基苯磺酸(DBSA)、碳酸钠(Na2CO3)、七水合硫酸锌(ZnSO4·7H2O)、过硫酸铵(APS)、焦磷酸钠(Na4P2O7)、OP-10、N-甲基吡咯烷酮(NMP)等,均为市售分析纯。纳米SiO2(平均粒径20 nm,分析纯)由山东优索化工科技有限公司提供。

试验仪器包括:MP-1B型研磨抛光机研磨抛光机,DF-101S型集热式恒温加热磁力搅拌器,FK-H2型数显恒温磁力搅拌器,RXN-605D型直流稳压电源,Ultra Plus型场发射扫描电子显微镜(SEM),Ultima IV型X射线衍射仪(XRD),Nicolet 380型傅里叶变换红外光谱仪(FTIR),岛津UV2450型紫外-可见分光光度计(UV-vis),VersaSTAT3-400型电化学工作站。

1.2 PSC和PANI的制备

首先,将1.06 g SiO2纳米颗粒分散至去离子水中,通过超声作用减少SiO2颗粒的团聚。将SiO2分散液加入含有32.649 g DBSA和9.12 mL苯胺单体的溶液中,磁力搅拌5 min使其混合均匀。然后将混合溶液转移到三颈烧瓶中机械搅拌,在冰浴条件下使其反应初步进行30 min,接着将含有22.82 g过硫酸铵的溶液通过分液漏斗逐滴(不可超过1滴/s)加至三颈烧瓶中,其间保持冰浴。反应10 h后得到粗产品。然后进行过滤,使用去离子水和乙醇反复洗涤直到滤液无色。最后将所得产物置于60 °C的真空干燥箱中干燥24 h,即得到PSC材料。同理在不加入SiO2的条件下得到PANI。

1.3 碳钢片的预处理

用高粗糙度的金相砂纸在研磨抛光机上打磨碳钢片,待碳钢片铁锈完全去除后,立刻切换为低粗糙度的金相砂纸继续打磨,碳钢片表面被打磨至光滑、无刮痕后立刻将其放入丙酮进行清洗。然后浸泡在丙酮和乙醇的共混溶液中,超声除油5 min。在用去离子水除碳钢表面的共混残液之后,再置于以18 g/L NaOH、8 g/L Na2CO3、8 g/L Na4P2O7和2 g/L OP-10为主要成分的脱脂液中,在60 °C下脱脂5 min。为了彻底除去碳钢表面的钝化膜,脱脂完成后在室温下用50 g/L硫酸溶液清洗碳钢表面至光亮,然后立即着手电镀。

1.4 SZC镀层的制备

以碳钢片作为阴极,用与其尺寸相同的Ti基IrO2涂层电极作为阳极,电镀液由240 g/L的ZnSO4·7H2O和6 g/L的SiO2组成,并加入1.0 g/L的SDBS表面活性剂,以硫酸将电镀液的pH调至2.0,升温至40 °C,在直流电下电沉积12 min,阳极和阴极的极板间距为2 cm,电流密度为0.16 A/cm2。据电化学作用原理,在直流电流作用下,Zn2+可以携带分散均匀的SiO2纳米颗粒沉积在碳钢基底上,形成具有微纳米结构的复合表面,电镀溶液中游离的H+离子可以获得电子而形成氢气。

电镀结束后,将样品置于去离子水中超声清洗2 min,用冷风吹干后得到SZC复合镀层。为了同复合镀层比较结构和耐腐蚀性能,在不添加SiO2纳米颗粒的电镀液中,采用相同的方法在碳钢表面电沉积Zn镀层。

1.5 双层涂层的制备

将0.5 g PANI或PSC粉末溶解在一定量的NMP溶剂中,搅拌成清液后将PANI-NMP和PSC-NMP溶液分别浇铸到Zn镀层和SZC镀层表面;随后,将浇铸的涂膜放在空气中冷却2 h,再置于50 °C的鼓风干燥箱中12 h,分别得到PANI-Zn、PSC-Zn和PANI-SZC涂层。图1给出了在碳钢基体上制备PANI-SZC涂层的流程。

图1 碳钢基体上制备PANI-SZC涂层的过程示意图Figure 1 Schematic diagram of the route for fabricating a PANI-SZC coating on carbon steel

1.6 分析与测试方法

用SEM观察PANI、PSC和SiO2粉末试样,以及PSC-Zn、PANI-SZC双层涂层的表面形貌,并以上述5个试样的对角线交线为中心点进行划叉,在3.5% NaCl溶液中浸泡30 d后再用SEM观察它们的表面形貌。

采用KBr压片法,在500 ~ 4 000 cm−1波数范围内,用FTIR分析粉末试样的官能团。在超声波作用下将极少量PSC与PANI粉末溶解在NMP中,在波长280 ~ 800 nm区间内用UV-vis考察材料的特征吸收峰。用XRD对PSC、PANI和纳米SiO2的粉末进行结构分析。用SEM配备的能谱仪(EDS)分析PSC所含的元素。

通过电化学工作站测试PANI和PSC两种膜的循环伏安(CV)曲线,介质为1.0 mol/L HCl溶液,材料负载膜为工作电极,Pt电极为对电极,饱和甘汞电极(SCE)为参比电极,电位范围为−0.2 ~ 1.0 V,扫描速率为0.02 V/s。另外测试了Zn镀层、SZC镀层、PANI-Zn涂层、PSC-Zn涂层和PANI-SZC涂层在3.5% NaCl溶液中的Tafel极化曲线和电化学阻抗谱(EIS)。极化曲线是以1 mV/s的扫描速率在相对于开路电位−0.25 ~ 0.25 V的范围内得到的。电化学阻抗谱在开路电位下测试,频率从100 kHz到10 mHz,交流振幅10 mV。

2 结果与讨论

2.1 材料的结构表征

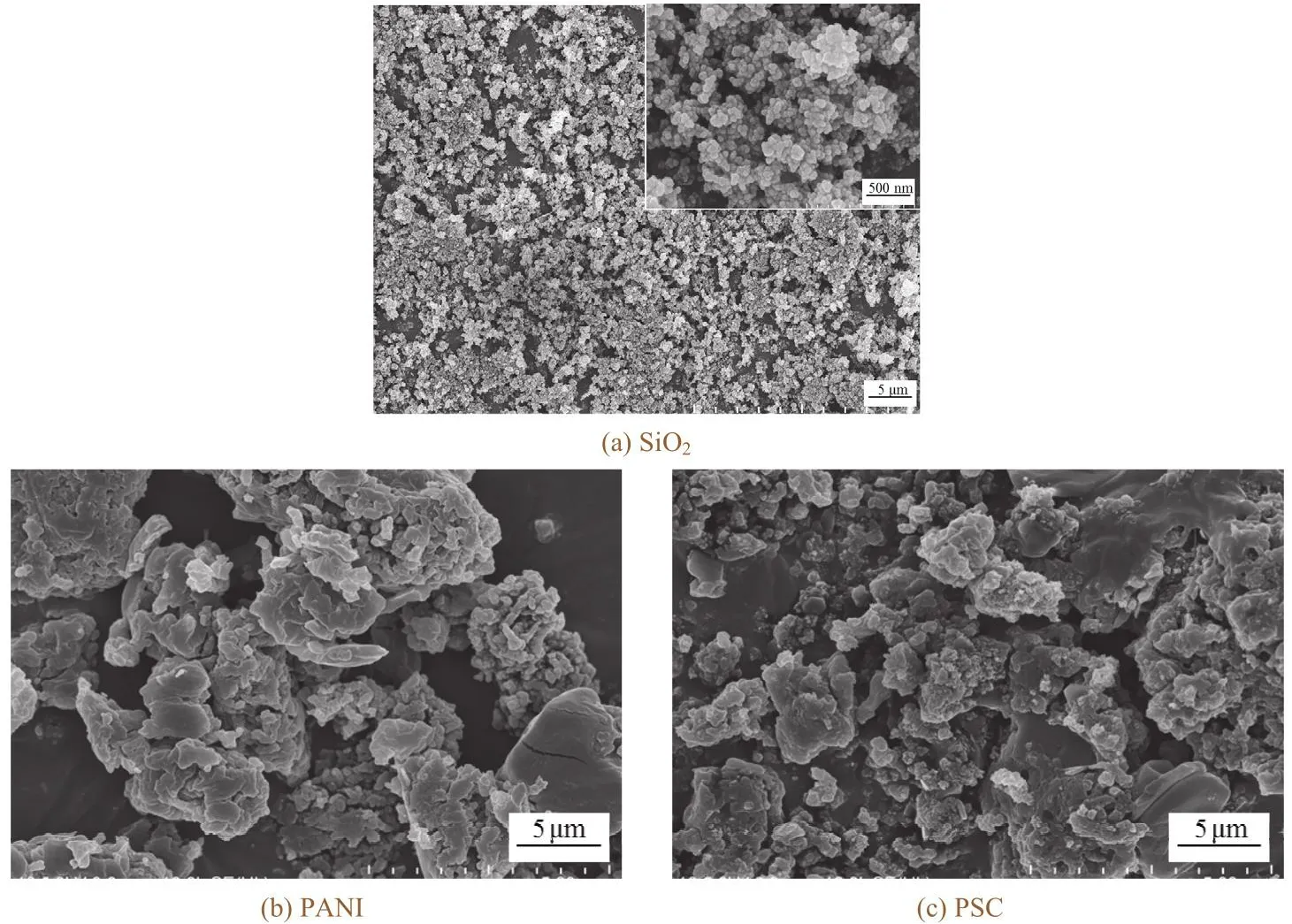

从图2a可以明显地看到SiO2颗粒十分细小,排列虽无规则,但相对均匀,有各自团聚的趋势。图2b显示,PANI的微观形貌为尺寸不同的块状物,结构较为分散。在图2c中可以看出PSC块体上粘有小颗粒,表明SiO2纳米颗粒被PANI包覆或吸附,形成收缩型形貌。当SiO2在PANI-DBSA溶液中分布均匀时,氧化剂引发聚合反应,使其能够均匀地分布在PANI核内或表面上,弥补PANI材料上所存在的间隙,从而形成密闭性良好的复合材料。

图2 不同材料的SEM图像Figure 2 SEM images of different materials

从图3a中可以看出,PANI和PSC的红外光谱图相差不大,主要有如下特征峰:3 432 cm−1处的氨基N─H伸缩振动峰[9],1 583 cm−1处的醌环C═C伸缩振动峰,1 513 cm−1处的苯环C═C伸缩振动[10]。1 134 cm−1和824 cm−1分别为质子化C─H平面内的伸缩振动与苯环的平面外弯曲振动[11]。从SiO2的红外光谱图可以看出,在1 126 cm−1处有一个极强的峰,这主要归因于Si─O─Si的拉伸和弯曲振动[12],PSC的光谱图中未出现该特征峰是因为SiO2峰主要集中于500 ~ 1 500 cm−1区间内,与PANI的吸收峰非常接近,在两者的相互作用下SiO2的特征峰被弱化甚至重合[13]。PSC的红外光谱相较于PANI有向低波数平移的特征,表明SiO2颗粒分散于PANI表面各处,也证明了复合材料已成功合成。

图3 SiO2、PANI和PSC的FTIR谱图(a),以及PSC和PANI的UV-vis谱图(b)Figure 3 FTIR spectra (a) of SiO2, PANI, and PSC, and UV-vis spectra (b) of PSC and PANI

如图3b所示,在PANI的谱线中波长为273 nm处的较强吸收峰为PANI分子中苯环结构的π–π*电子跃迁,波长639 nm处宽而弱的吸收峰为n–π*电子跃迁,而在PSC谱线上这两个吸收峰分别位于332 nm和623 nm处。这是由于SiO2纳米粒子的加入影响到了PANI分子链的规整性及共轭程度,从而导致PSC的特征吸收峰的位置发生变化。

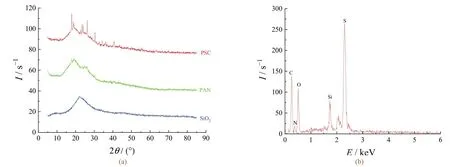

由图4a可见,SiO2在2θ= 22°时出现了一个宽峰,表明此时二氧化硅的排列分布是杂乱无序的[14],便于分散在材料内部。PANI在2θ= 19°时出现了两个衍射峰,表明PANI是部分结晶。而PSC的XRD谱图中只出现了PANI的特征衍射峰,并没有二氧化硅的无定形峰,可能是由于大部分二氧化硅表面被PANI覆盖而导致SiO2的衍射峰减弱。PSC与PANI的衍射谱图相似也表明材料复合成功,而PSC的峰强略低且含杂峰是由于聚合过程中其他非晶态物质的存在造成了干扰[15]。

图4 SiO2、PANI和PSC复合物的XRD谱图(a)和PSC的EDS谱图(b)Figure 4 XRD patterns (a) of SiO2, PANI and PSC complexes and EDS spectrum (b) of PSC

图4b的能谱图中出现C、N、O、Si、S等元素进一步证明了PSC复合成功,其中S元素主要来源于PANI合成过程中氧化剂过硫酸铵的副产物和掺杂剂十二烷基苯磺酸。

2.2 材料的电化学特性分析

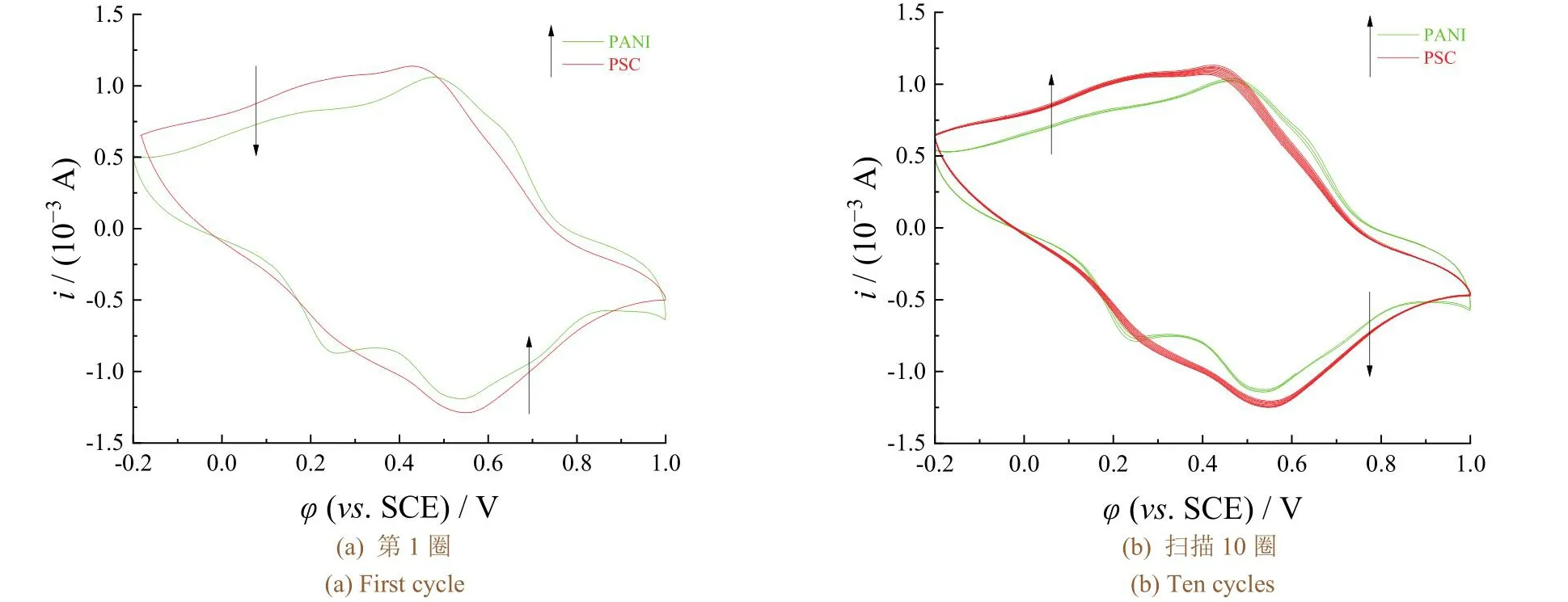

循环伏安法常被用来测试聚合物材料的电化学行为,而涂层的防腐蚀性能通常与其电化学行为紧密相关[16]。CV曲线可以提供有关涂层在腐蚀环境中的电化学行为、反应机理等重要信息。于是采用循环伏安法在三电极体系中对PANI和PSC进行了研究。图5是在1.0 mol/L盐酸溶液里扫描1圈和10圈的PANI和PSC薄膜的CV曲线。如图5a所示,PANI和PSC均有一对氧化还原峰,表明PANI和PSC的电活性行为是可逆的。此外,在相同的扫描速率下,PSC的CV曲线积分面积与PANI相比更大,说明PSC的比电容高于PANI。而PSC的氧化还原峰电流显著增加,是由于PANI与SiO2纳米颗粒之间的氧化还原电流有协同作用,增加的氧化还原电流表明PSC的反应更快,即具有更好的电荷传输性能和离子扩散性能。PANI基质中SiO2纳米颗粒的存在可以促进PANI链的氧化和还原反应,使PSC的电化学活性比PANI更高。在电化学氧化还原反应过程中,导电聚合物会经历一系列的降解过程。图5b显示,经过10次循环扫描后,两种薄膜的CV曲线变化不大,只是随着扫描圈数的增加,与PANI或PSC的氧化还原反应相关的峰电流略有增大。这表明PANI和PSC经历了循环再掺杂的过程,它们具有良好的电化学稳定性。

图5 1.0 mol/L HCl溶液中PANI膜和PSC膜的循环伏安图(扫速:0.02 V/s)Figure 5 Cyclic voltammograms of PANI and PSC films in 1.0 mol/L HCl solution at a scan rate of 0.02 V/s

2.3 涂镀层的表面形貌表征

图6a为锌镀层的SEM图像,从中可见其表面布满片状结构,由此而产生较多缝隙,且表面粗糙,有较大颗粒聚集。

图6 不同涂镀层表面的SEM图像Figure 6 SEM images of surfaces of different coated specimens

从图6b给出的SZC镀层的SEM照片可以看出其表面缝隙被SiO2纳米粒子填补,由于SiO2纳米粒子会与Zn2+离子发生共沉积而出现团聚现象,因此镀层表面也有颗粒聚集。

如图6c所示,PANI-Zn涂层表面凹凸不平,当PANI膜覆在锌镀层表面时,锌镀层表面的缝隙产生一定的空气,不利于二者的结合。由于PANI本身是大分子,成型不规则,因此还是存在着部分间隙,且表面粗糙。

图6d是PSC-Zn涂层的微观形貌照片。虽然仍有大颗粒存在,但其平面结构对比PANI-Zn涂层更光滑,因为在PANI聚合的过程中加入了纳米SiO2颗粒,其微小的尺寸填充了材料中的间隙。

图6e显示的是PANI-SZC涂层的表面微观形貌。相比于前两种涂层,此涂层表面更加均匀和光滑,无明显的孔隙,证明了SiO2已成功填充至微孔中,形成更加紧密的微纳米结构表面。

2.4 涂镀层的防腐蚀性能分析

2.4.1 极化曲线测试

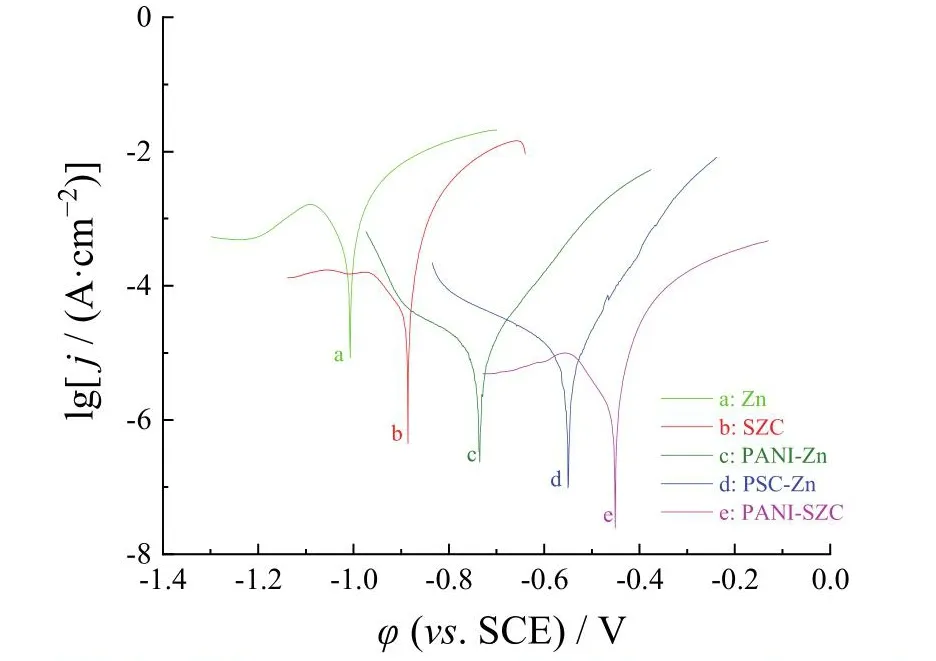

涂层对金属基底的防护效果通常用Tafel极化曲线来分析。图7为涂层试样在3.5% NaCl溶液中浸泡3 d后的Tafel极化曲线。表1为塔菲尔直线外推法得到的腐蚀电位(φcorr)和腐蚀电流密度(jcorr)[17-18]。

表1 依据Tafel极化曲线拟合所得到的不同涂镀层试样的腐蚀参数Table 1 Corrosion parameters fitted to coated specimens based on Tafel polarization measurement

图7 不同涂镀层试样在3.5% NaCl溶液中浸泡3 d后的Tafel极化曲线Figure 7 Tafel polarization curves of different coated specimens after three days of immersion in 3.5% NaCl solution

涂层的腐蚀速率(vcorr)和腐蚀保护效率(η)分别按式(1)和式(2)计算[19]。

式中M表示锌的分子量(65.38 g/mol),n= 2表示Zn在氧化还原的过程中所失去的电子数目,ρ表示Zn的密度(7.14 g/cm3),jcorr表示Zn镀层的腐蚀电流密度(单位:A/cm2),jc′orr表示复合涂层和双层涂层的腐蚀电流密度(单位:A/cm2)。

5种涂镀层按表1中从上往下的排列顺序呈腐蚀电位正移,腐蚀电流密度变小,腐蚀速率降低的趋势,即防腐蚀性能的排序为:Zn < SZC < PANI-Zn < PSC-Zn < PANI-SZC。与其他涂层相比,Zn镀层的腐蚀电位最低,而腐蚀电流密度及腐蚀速率最高。在浸泡过程中,Zn镀层表面的凹槽内部与3.5% NaCl溶液接触后容易发生局部的阴极反应,导致Zn镀层发生腐蚀。与Zn镀层相比,SiO2/Zn复合镀层的腐蚀速率有所降低,这是由于SiO2纳米颗粒填充了锌镀层的凹槽和孔隙,提高了锌镀层结构的致密性。显然,PANI-Zn、PSC-Zn和PANI-SZC双层涂层的防腐蚀性能均优于Zn镀层和SZC复合镀层。当PANI和PANI/SiO2组装到Zn表面时,PANI可以在锌表面形成一层钝化膜,阻碍腐蚀介质的渗透。当PANI/SiO2吸附在Zn镀层表面时,能够阻隔反应位点,降低腐蚀反应的有效面积。而当PANI组装到SiO2/Zn上时,PANI-SZC双层涂层的腐蚀电位最高,腐蚀电流密度和腐蚀速率最低,腐蚀效率高达98.82%。这是由于复合SiO2/Zn镀层具有紧凑的微纳米结构,有助于SiO2/Zn表面与PANI之间的镶嵌结合,从而提高涂层对气体和腐蚀溶液的屏蔽能力,延缓了腐蚀介质到达金属表面[20]。上述结果表明PANI-SZC涂层具有优异的腐蚀保护性能,这与其表面微纳米结构有关,而Zn基体中SiO2纳米颗粒的加入明显提高了PANI-SZC涂层对腐蚀溶液的阻隔性能。

2.4.2 电化学阻抗测试

电化学阻抗谱也常被用于评估涂镀层的防腐蚀性能[21]。从图8可以看出,5种试样的Nyquist图均呈现明显的圆弧状,表明这些涂层均可起到对金属的防护作用。在Nyquist图中只有单一容抗弧的情况下,通常可以用容抗弧的半径来评价涂层的耐腐蚀性能。容抗弧半径越大即电荷转移电阻越大,涂层的极化电阻越大,腐蚀速率越低,涂层的耐腐蚀性能就越好[22]。容抗弧半径的大小顺序为:PANI-SZC双层涂层 > PSC-Zn双层涂层 > PANI-Zn双层涂层 > SZC复合镀层 > Zn镀层。SZC复合镀层由于有纳米SiO2填充了Zn镀层的孔隙,形成了致密的微纳米结构表面,其防腐蚀性能比Zn镀层强。双层涂层的防腐蚀性能明显优于单层涂层,尤其是PANI-SZC双层涂层,其容抗弧半径最大,耐腐蚀性能最好。由于内层的SiO2/Zn复合镀层具有微纳米结构表面,能够与外层PAIN膜形成良好的镶嵌组合,因此PANI-SZC双层涂层具有良好的化学稳定性和阻隔性能,能够有效抵御外界腐蚀介质的渗透。

图8 不同涂镀层试样在3.5% NaCl溶液中浸泡12 h后的Nyquist图Figure 8 Nyquist plots of different coated specimens after 12 hours of immersion in 3.5% NaCl solution

2.5 涂镀层腐蚀后的SEM分析

将浸泡在3.5% NaCl溶液中30 d的5种涂镀层试样取出后干燥,通过SEM观察其表面形貌。由图9a可以看出,浸泡后的Zn镀层表面出现了非常疏松的钝化膜,并伴有大面积的缺陷腐蚀,这是由于Zn镀层表面粗糙多孔,极易引发腐蚀。相比于Zn镀层,图9b显示SZC镀层表面的钝化膜要密集一些,使得其表面仅发生局部腐蚀,这主要是因为纳米SiO2填充了微孔缺陷,令整个镀层的金属属性降低,使得发生腐蚀反应的概率有所降低。图9c、9d和9e显示,在两种镀层表面涂装含有导电聚合物的有机涂层之后,3种双层涂层表面腐蚀产物均有所减少,且出现不同程度的钝化膜,这主要与PANI的氧化还原性质有关。相较于PANI-Zn涂层,PSC-Zn涂层缺陷处出现较为致密的钝化膜,是由于PSC更强的氧化还原性能导致生成的钝化膜更为致密。图9e显示,PANI-SZC涂层在缺陷处的钝化膜相较于PSC-Zn涂层更加均匀而致密,这主要与SiO2纳米颗粒填充锌镀层后降低其金属属性有关,钝化膜与非金属化的SiO2层交织增加了钝化膜的厚度。外层PANI膜依靠其良好的阻隔效应和氧化还原特性,通过捕获腐蚀过程中释放的离子进行二次掺杂并释放掺杂离子,使得金属表面发生腐蚀反应的同时形成了钝化膜。当腐蚀介质穿透外层PANI膜时,SiO2/Zn的微纳米结构增强了内层的屏障保护效应,使得腐蚀介质的扩散难度增大,从而有效地防止了底层金属的腐蚀。因此,内部SiO2/Zn微纳米结构与PANI膜具有良好的镶嵌组合,有效防止了外膜的破损和内部残留空气,从而增强了底层金属的抗腐蚀性能。

图9 不同涂镀层试样在3.5% NaCl溶液中浸泡30 d后的SEM图像Figure 9 SEM images of different coated specimens after 30 days of immersion in 3.5% NaCl solution

3 结论

采用化学氧化聚合法成功制备了DBSA掺杂的PANI和PANI/SiO2复合材料(PSC),并利用溶液浇铸法在Zn镀层和SiO2/Zn复合镀层上制备了PANI-Zn、PSC-Zn和PANI-SZC双层涂层。根据PSC和PANI的表征分析结果可知,纳米SiO2已成功复合到PANI之中并填充了其表面。从CV曲线分析可以得出,PSC的比电容高于PANI,这是由于纳米SiO2的引入使得PANI的电化学性质更为活跃。在3.5% NaCl溶液中的电化学极化曲线测试表明,PANI-SZC双层涂层的腐蚀保护效率高达98.82%。电化学阻抗测试和浸泡实验也说明了PANI-SZC双层涂层具有优异的防腐蚀性能。这主要是因为内部SiO2/Zn微纳米结构与PANI膜具有良好的镶嵌组合和吸附效应,从而有效增强了涂层对气体和腐蚀溶液的屏蔽能力。该制备方法简单、快捷、易控,为在碳钢基体上大面积制备性能优异的防护涂层开辟了新的思路,同时在镀锌钢无铬钝化方面具有一定的实用性。