超疏水金属基膜的制备及其在气隙式膜蒸馏中的应用

唐浩铭 ,孙国富,潘高峰, ,徐静莉

1.许昌学院化工与材料学院,河南 许昌 461000

2.吉林化工学院石油化工学院,吉林 吉林 132022

膜蒸馏是一种以膜两侧蒸气压差为驱动力的新型分离技术。在以水溶液为进料的膜蒸馏过程中,进料液中的水在疏水膜一侧表面蒸发为水蒸气,并通过膜孔穿透到膜的另一侧被冷凝。由于使用了疏水膜,膜上的微孔仅允许气态分子通过,溶液中的不挥发物质无法穿透疏水膜,因此可以将盐、大分子、胶体等一些物质从水溶液中分离[1-3]。目前,反渗透、多级蒸馏和多级闪蒸这3种工艺占了全球海水淡化能力的90%以上[2,4],虽然膜蒸馏的热效应不如以上3种工艺[1,5-6],但是膜蒸馏过程对比传统的海水淡化有明显的优势:

1) 不需要很高的温度就可以运行,在充分利用工厂废热、地热、太阳能等低温热源的情况下,能耗低[7-9];

2) 具有很高的截留率,理论上可以达到100%[10-11];

3) 可以将溶液浓缩至很高的浓度甚至饱和,却不会对膜通量有很大的影响[4,12]。

膜蒸馏主要有直接接触式膜蒸馏(DCMD)、气隙式膜蒸馏(AGMD)、真空式膜蒸馏(VMD)和吹扫气式膜蒸馏(SGMD)[13-15]四种形式。多孔疏水膜是其中的关键组件,目前市售的疏水膜为聚丙烯(PP)、聚偏氟乙烯(PVDF)、聚四氟乙烯(PTFE)、聚乙烯(PE)等有机膜[16-19]。有机材料自身的缺陷导致制备出的疏水膜存在化学稳定性、热稳定性和机械性能都较差的缺点[20]。而使用金属制成的多孔膜具有良好的耐热性、耐溶剂性和稳定的机械性能[21],可以克服有机膜的缺点,金属材料疏水性的不足则可以通过化学修饰进行改进。

本文提出以不锈钢网为基底,使用构建微观粗糙结构和化学修饰相结合的方法,成功制备出了能够在气隙式膜蒸馏组件中稳定运行的超疏水不锈钢基膜(SH-SSM)。

1 实验

1.1 原料

2 000目304不锈钢网:河北港天筛过滤网厂;丙酮(99.5%):洛阳市化学试剂厂;氢氧化钠(96%):天津凯通化学试剂有限公司;碳酸钠(99.8%)、十二水合磷酸钠(98%)、聚乙二醇-6000、乙二胺四乙酸二钠(99.0%)、十二烷基磺酸钠:天津市科密欧化学试剂有限公司;九水合硅酸钠(分析纯):天津福晨化学试剂厂;五水合硫酸铜(99.0%):天津市风船化学试剂科技有限公司,硫酸(98%):北京世纪拓鑫精细化工有限公司;盐酸(36.0% ~ 38.9%):洛阳昊华化学;过硫酸铵(98.0%):国药集团化学试剂有限公司;无水乙醇(99.7%):天津富宇精细化工;正十二硫醇(DDT,98%):上海麦克林生化科技股份有限公司;磷铜板:市售;去离子水:自制。

1.2 溶液的配制

1.2.1 化学除油液

将70 g氢氧化钠、30 g无水碳酸钠、60 g十二水合磷酸钠和13 g九水合硅酸钠倒入去离子水中,搅拌成无色透明溶液,将其倒入1 L的容量瓶后定容。

1.2.2 电沉积铜溶液

取37.5 g五水合硫酸铜、5.4 g乙二胺四乙酸二钠、0.02 g十二烷基磺酸钠和2.14 g聚乙二醇-6000倒入去离子水中,搅拌成蓝色透明溶液,再边搅拌边缓慢滴入19.6 g硫酸和1 g的10%(质量分数)盐酸溶液,然后将溶液倒入1 L的容量瓶中定容。

1.3 膜表面微观粗糙结构的构建

首先剪取6 cm × 12 cm的不锈钢网浸入丙酮中超声振荡6 min,初步去除不锈钢网表面的有机物和油污,然后浸入盛有化学除油液的容器中,再放入设定温度为50 ℃的超声仪中振荡6 min,彻底去除表面的有机物和油污。将清洗干净的不锈钢网浸入5%(质量分数)的盐酸溶液中振荡5 min,使不锈钢网表面活化。

将活化后的不锈钢网和磷铜板浸入电镀液中分别作为阴极和阳极,然后连接上直流电源,通入1.44 A(相对于20 mA/cm2)的电流电沉积15 min,可以观察到原本灰白色的不锈钢表面逐渐被橙红色的铜取代,即制得铜-不锈钢网,记为Cu-Mesh。

取5 g氢氧化钠和4.4 g过硫酸铵溶解于250 mL去离子水中,然后将镀过铜的不锈钢网浸入其中,25 min后取出,用去离子水冲洗干净,再放入60 °C的烘箱中烘干,即制得表面生长有针状氢氧化铜微观粗糙结构的不锈钢基膜,记为Cu(OH)2-Mesh。

1.4 化学修饰

用移液枪取144 μL正十二硫醇溶解于200 mL无水乙醇中并搅拌均匀,然后将Cu(OH)2-Mesh浸入其中,180 min后取出,用无水乙醇冲洗膜表面未反应的正十二硫醇,再放入60 ℃的烘箱中烘干,即制得SH-SSM。

1.5 表征

SH-SSM的表面形貌通过场发射扫描电子显微镜(Nova NanoSEM 450)进行观测;不锈钢基膜表面的成分通过X射线衍射仪(D8-ADVANCE)、红外光谱仪(Nicolet 6700)和X射线能谱分析仪(Oxford X-Max 50)进行分析;SH-SSM的表面润湿性通过光学接触角测量仪(Kino C60)进行表征。

1.6 SH-SSM在膜蒸馏组件中的运行实验

将经过不同电沉积时间制得的SH-SSM安装在如图1所示的气隙式膜蒸馏组件中进行实验,研究电沉积时间对膜通量的影响;通过改变进料盐溶液的浓度来考察进料液浓度对膜通量的影响;以30 g/L的NaCl溶液为进料,验证SH-SSM在气隙式膜蒸馏组件中运行的稳定性。

图1 气隙式膜蒸馏运行示意图Figure 1 Schematic diagram showing the operation of air-gap membrane distillation

2 结果与讨论

2.1 SH-SSM表面形貌、成分及润湿性分析

2.1.1 不锈钢基膜的表面形貌

未经处理的空白不锈钢网呈银灰色且有金属光泽,其表面形貌如图2a和图2b所示。可以看出,清洗干净的不锈钢网是由直径约为25 μm的不锈钢丝编织而成,其表面光滑,上下紧密交错排列。电沉积铜后,不锈钢基膜变为橙红色,表面较为粗糙且失去了金属光泽,从图2c和图2d可以看出原本光滑的不锈钢丝表面被一层颗粒状的单质铜所覆盖,说明电沉积铜增大了不锈钢表面的粗糙度。经过氧化反应后,不锈钢基膜表面变为蓝色,原本颗粒状的铜被氧化为丝状的氢氧化铜(见图2e和图2f),表面粗糙度进一步增大,这有利于超疏水表面的制备。再经过正十二硫醇的化学修饰后,不锈钢基膜的表面形貌基本没有变化,表面依然维持着纳米级丝状的微观粗糙结构,如图2g和图2h所示。

图2 不同表面处理后不锈钢基膜的SEM照片Figure 2 SEM images of stainless steel based membrane after different surface treatments

2.1.2 不锈钢基膜的表面成分

从图3中可以明显看出,在2θ为43.6°、50.7°和74.6°三处出现不锈钢基底的衍射峰;而经过电沉积,在43.2°、50.3°和74.0°处出现了新的衍射峰,经过与标准卡片比对后确认为单质铜晶体的衍射峰;再经过氧化,在16.6°、23.7°、35.4°、38.6°、53.2°等处又出现新的衍射峰,它们属于氢氧化铜晶体。由此可以证明氢氧化铜晶体在不锈钢网表面的成功制备。

图3 空白不锈钢网、Cu-Mesh和Cu(OH)2-Mesh的XRD谱图Figure 3 XRD patterns of blank stainless steel mesh, Cu-Mesh, and Cu(OH)2-Mesh

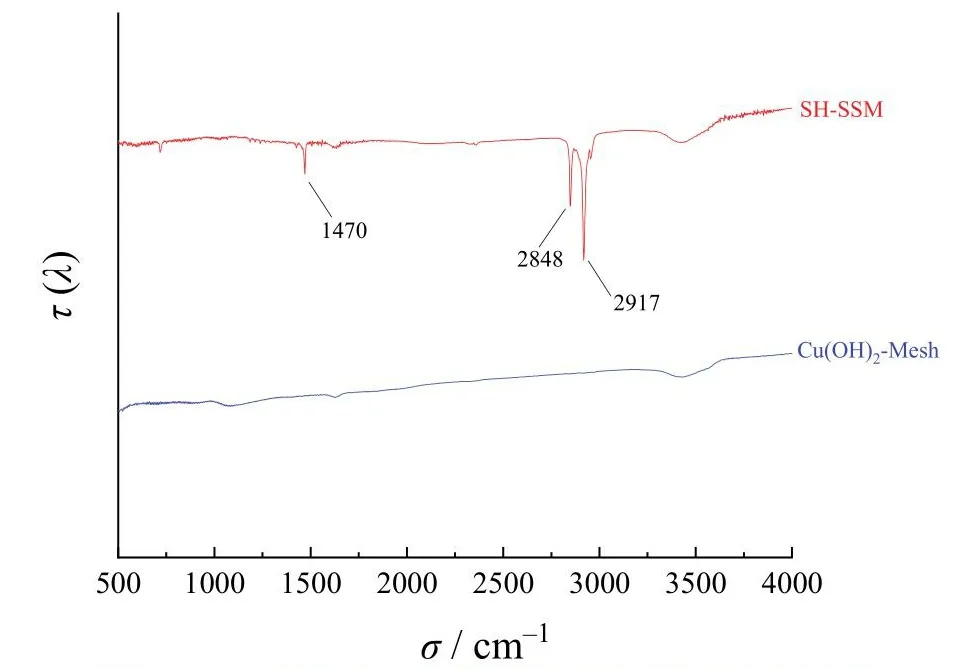

使用红外光谱对超疏水不锈钢网表面进行表征的结果如图4所示。经过比对可以发现,SH-SSM中由于─S─CH2─的弯曲振动而在波数为1 470 cm−1处出现了吸收峰,在2 848 cm−1和2 917 cm−1处出现了─CH3和─CH2─的伸缩振动峰。而原本正十二硫醇中的S─H会在2 500 ~ 2 600 cm−1之间出现拉伸振动吸收峰[22],但在SH-SSM的红外光谱中没有出现,说明正十二硫醇中的S─H键已经转化为S─Cu键,证明正十二硫醇在氢氧化铜表面的修饰已成功。

图4 Cu(OH)2-Mesh和SH-SSM的红外光谱图Figure 4 Infrared spectra of Cu-Mesh and SH-SSM

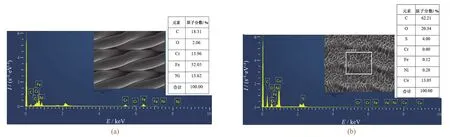

根据图5可知,空白不锈钢基膜表面的铁、铬和镍的含量很高,这些元素是不锈钢的成分,但在SH-SSM表面,铜、氧和硫的占比明显升高,其中铜来自电沉积,氧来自氢氧化铜,硫来自正十二硫醇。这进一步佐证了氢氧化铜晶体在不锈钢网表面的生成和正十二硫醇在氢氧化铜表面的修饰都已成功。

图5 空白不锈钢网(a)和SH-SSM(b)表面的能谱图Figure 5 Energy-dispersive spectra of blank stainless steel mesh (a) and SH-SSM (b)

2.1.3 正十二硫醇添加量对SH-SSM的影响

用移液枪分别吸取12、18、24、30、36和42 μL的正十二硫醇溶解在40 mL的99.97%乙醇溶液中,然后剪取6个3 cm × 4 cm的氢氧化铜不锈钢网分别浸入其中,反应3 h后取出,冲洗干净并烘干,通过检测表面的水接触角(WCA)和滚动角(WSA)来研究正十二硫醇用量对不锈钢基膜表面润湿性的影响。

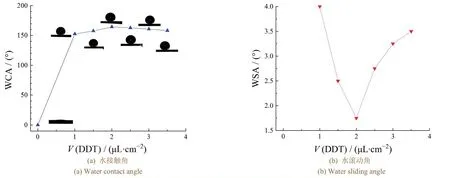

从图6可以看出,正十二硫醇用量为0 μL/cm时的水接触角为0°左右,说明Cu(OH)2-Mesh的表面能较高,呈现极度亲水的状态。但经过正十二硫醇处理的Cu(OH)2-Mesh表面,水接触角迅速升高至150°以上,且水滚动角始终在4°以下,说明Cu(OH)2-Mesh经过正十二硫醇处理后,表面能大幅降低,表面达到了超疏水状态。但是随着正十二硫醇用量的增加,不锈钢基膜表面的水接触角呈现先逐渐增大,达到最高点后又缓慢下降的趋势;而水滚动角呈现先逐渐减小,达到最低点后又上升的趋势。这是因为在正十二硫醇投加量较小的情况下,膜表面反应的正十二硫醇也较少,不能将氢氧化铜的表面完全覆盖,所以表面的疏水性没有达到最好。但在正十二硫醇投加量太大的情况下,反应产物会过多地堆积在膜表面,使丝状纳米氢氧化铜的结构遭到破坏,造成表面粗糙度下降(见图7)。

图6 使用不同量的正十二硫醇进行化学修饰后不锈钢基膜表面的润湿性Figure 6 Wettability of stainless steel based membrane surface after chemical modification with different amounts of DDT

图7 使用不同量的正十二硫醇进行化学修饰后不锈钢基膜表面的SEM照片Figure 7 SEM images of stainless steel based membrane surface after chemical modification with different amounts of DDT

2.2 SH-SSM在气隙式膜蒸馏组件中的运行实验

将SH-SSM安装在如图1所示的AGMD组件中运行,研究了电沉积时间和进料盐溶液浓度对膜蒸馏过程的影响,对比了聚丙烯(PP)平板膜和SH-SSM的膜通量,并经过一段时间的实验来考察SH-SSM在AGMD中运行的稳定性和耐用性。

2.2.1 电沉积不同时间的SH-SSM在不同温度差下的气隙式膜蒸馏实验

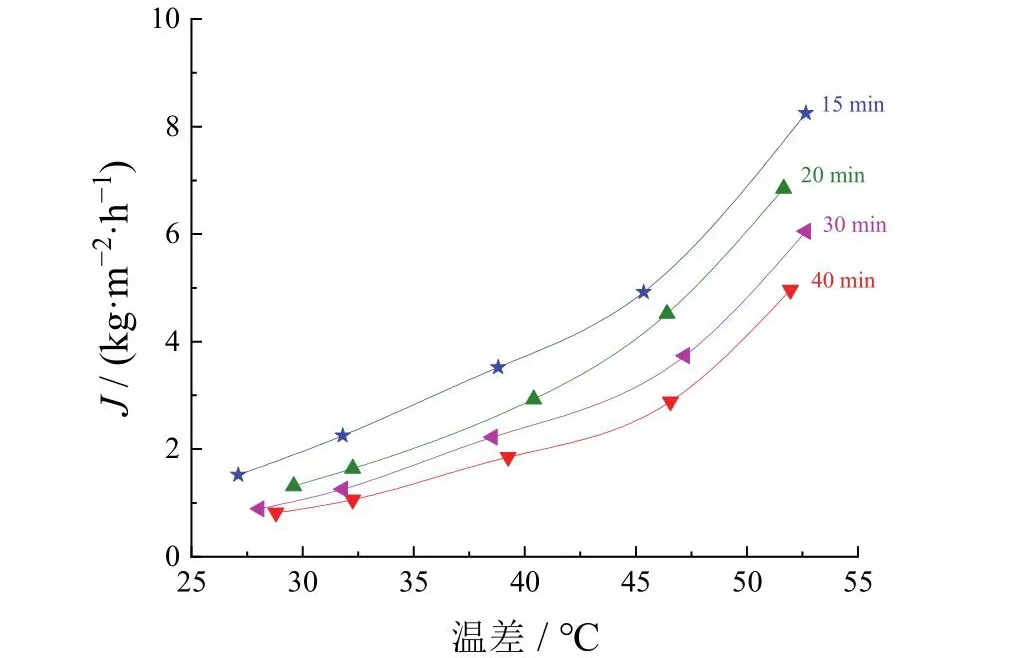

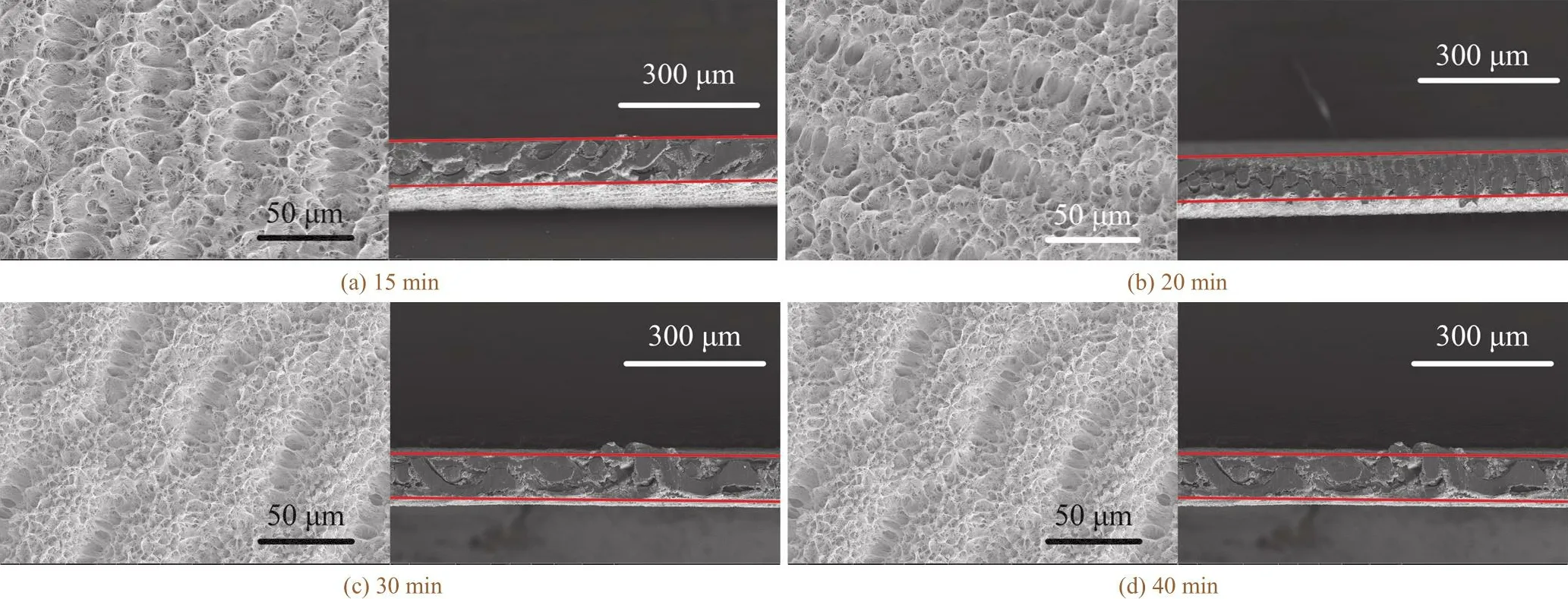

以蒸馏水为进料,研究了分别电沉积15、20、30和40 min所制备的4种SH-SSM在不同温度差(指进料温度与低温水池出水温度之差)下的性能,实验结果如图8所示。不同温度差下,随着电沉积时间的延长,膜通量都呈现下降的趋势。这是因为电沉积过程中膜结构会改变(如图9所示),膜孔径、膜厚度等结构参数对膜性能有重要影响。由图9可以直观地看出,电沉积时间的延长几乎不会使膜的厚度增加,但会使膜的孔径缩小,孔隙率下降。由式(1)可知,在其他操作条件不变的情况下,膜孔径和孔隙率的减小会导致膜通量下降。

图8 不同电沉积时间所制SH-SSM在不同温度差下进行气隙式膜蒸馏过程中的膜通量Figure 8 Membrane flux during AGMD at different temperature differences using SH-SSM prepared by electrodeposition for different time

图9 不同电沉积时间所得SH-SSM的表面与截面SEM照片Figure 9 SEM images of surface and cross-section of SH-SSM prepared by electrodeposition for different time

式中:J为膜通量;d为平均孔径;α为系数,当气态分子通过膜孔为克努森(Knudsen)扩散时α= 1,为泊肃叶(Poiseuille)流动时α= 2;δm为膜的厚度;ε为膜的孔隙率;τ为膜孔径弯曲因子。

实验表明,使用经过15 min电沉积制备的SH-SSM在AGMD组件中可以获得最大的膜通量,后续实验均使用此SH-SSM进行测试。

2.2.2 不同进料盐溶液浓度下的气隙式膜蒸馏实验

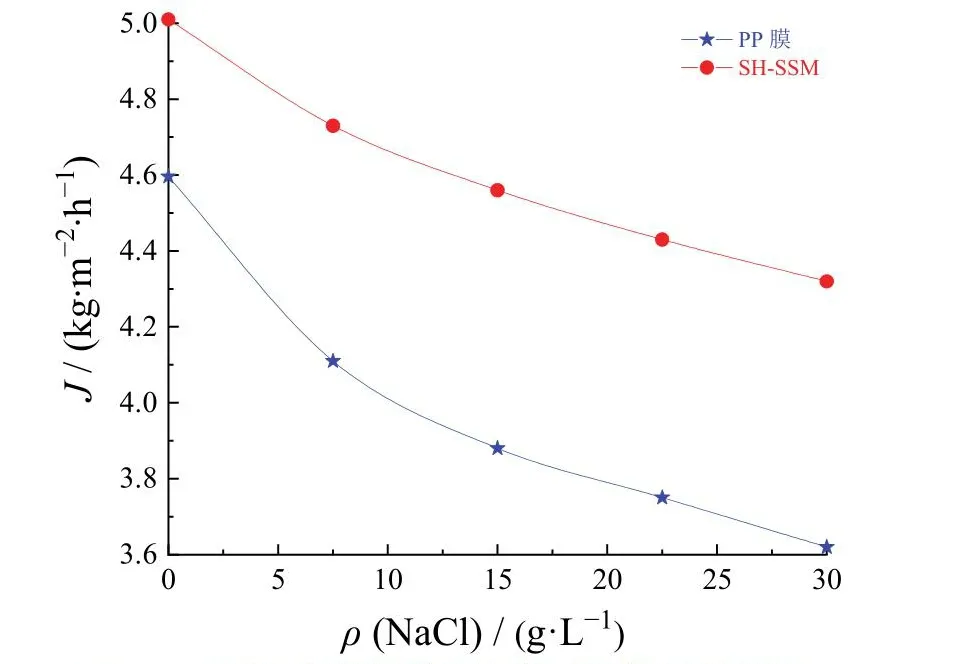

在进料温度为65 ℃、冷水温度为20 ℃的条件下,以质量浓度不同的氯化钠溶液为进料,考察SH-SSM膜通量的变化,同时在相同的实验条件下使用Sterlitech公司生产的PP疏水微孔平板膜进行实验,与SH-SSM的实验结果进行比较。从图10可以看出随着盐溶液质量浓度的升高,膜通量呈下降的趋势。这是因为膜蒸馏过程最根本的传质推动力为膜两侧的蒸气压差,而盐溶液的蒸气压与盐的摩尔分数和活度系数相关。

图10 进料盐溶液质量浓度对膜通量的影响Figure 10 Effect of mass concentration of feed saline on membrane flux

式中Km为膜蒸馏系数,Δp为跨膜蒸气压差。

式中p为溶液蒸气分压,p*为纯水的蒸气压,γ为水的活度系数,x为溶质的摩尔分数。

水的活度系数随盐溶液浓度升高而减小[20],结合式(2)和式(3)可知,溶质组分变多会使溶液蒸气分压下降,导致膜两侧蒸气压差下降,所以当进料液盐浓度增大时,膜通量下降。对比SH-SSM与PP平板膜的实验结果可以发现,在相同的实验条件下,SH-SSM的膜通量始终高于PP平板膜,也高于其他课题组使用PVDF、PTFE或PP膜的研究结果[23-24]。由此可见,SH-SSM具有比市面上常见高分子膜更高的膜通量。

2.2.3 SH-SSM的气隙式膜蒸馏运行稳定性实验

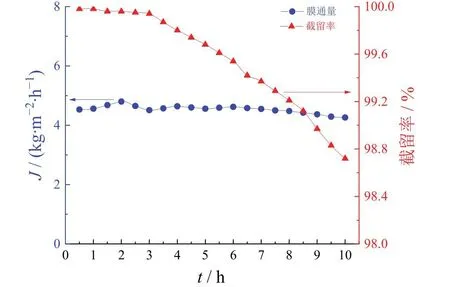

在进料温度65 ℃、冷水温度20 ℃的条件下,用质量浓度为30 g/L的氯化钠溶液作为进料液,以SH-SSM进行10 h的AGMD稳定性实验。如图11所示,在10 h的运行过程中,膜通量一直维持在比较稳定的水平,为4.5 kg/(m2·h)左右。在运行的3 h之内,膜的截留率一直保持在99.9%以上;在运行3.5 h之后,截留率虽然开始缓慢下降,但是直到运行至9 h之后截留率才下降至99%以下。与其他的研究结果[23-25]相比,SH-SSM在气隙式膜蒸馏组件运行过程中表现出了良好的耐用性和稳定性。

图11 SH-SSM在气隙式膜蒸馏组件中运行10 h内的膜通量与截留率Figure 11 Membrane flux and rejection of SH-SSM during 10 hours of operation in AGMD

3 结论

通过电沉积和原位氧化的方法在不锈钢网表面构造出纳米级粗糙结构,然后使用正十二硫醇进行化学修饰,降低了不锈钢网的表面能,得到了可用于气隙式膜蒸馏的超疏水不锈钢基膜(SH-SSM)。SH-SSM的超疏水性较好,在合适的制备条件下其表面水接触角可达164°左右,水滚动角低至1.7°左右。

在相同的实验条件下,电沉积时间越长,膜通量越小。在气隙式膜蒸馏实验中,SH-SSM的膜通量要高于PP平板膜,并且运行9 h之后的截留率才下降至99%以下,膜通量在最初运行的10 h之内一直稳定保持在4.5 kg/(m2·h)左右。