聚乙烯燃气管道焊接质量无损检测技术的应用

上海海贤能源股份有限公司 周思君

聚乙烯(PE)管道因其质量轻、可回收、使用寿命长和耐腐蚀等特点被广泛应用于城镇燃气管网系统。目前上海海贤能源股份有限公司(以下简称公司)运行的PE 燃气管道主要使用在低压燃气管网系统中,运行压力为2 kPa,长度约为753 km,占燃气管道总长的53%。据2021 年1 月—9 月公司抢维修记录报告,有60 起各类埋地燃气管泄露事故中PE 管占36 起,其中8 起为PE 管自然损坏。

1 PE 管道焊接方式

目前PE 燃气管道允许使用的两种焊接方式分别是热熔对接和电熔套接。热熔对接是把表面处理干净的PE 管用加热装置将要熔焊的两根管材端面加热至规定的温度下,将两根管材对接熔合,熔合要在一定的压力下进行。电熔套接就是先用直径与管材匹配的电熔套接接头将两根管材套住,然后将接头里热阻丝通电发热对管材表面的聚乙烯分子加温至熔合状态,使套接接头与管材熔合。不管采用何种焊接方式,都是根据PE 管材的直径及管材配件来选择的,但对于公称外径小于90 mm 或壁厚小于6 mm 的应采用电熔套接。

PE 材料焊接时由于不需要焊条,在焊接时保证了焊合处材料和母材一致,管材熔合处端面如果处理干净和焊接工艺达到了要求,熔合处基本不会产生缺陷。一旦焊接时没达到相关工艺要求,如加热时温度过高或过低时就会使焊接接头产生过焊、冷焊等缺陷。尤其在焊接环境较为恶劣的施工现场,泥土、污水等会吸附在PE 管材端面,若未及时清理干净,这些污染物会一起熔合到管材端面处,在熔合焊缝处出现气孔、未熔合、夹杂物等焊接缺陷,从而影响PE 管道的焊接质量[1]。

2 PE 管道焊接质量检验

2.1 检验方法

燃气工程PE 管道焊接质量检验现在采用的是外观检查、现场检查和焊接数据分析检查。CJJ 63—2018《聚乙烯燃气管道工程技术标准》中规定:燃气管道工程的验收包括管道连接的验收和管道工程的试验。管道连接验收中,电熔接头应满足管材和管件相互对、观察孔内物料顶起、接缝处物料和电阻丝未被挤出等要求;热熔接头应通过卷边对称性试验、接头对正性检验和部分接头卷边切除检验。管道工程的试验应进行管道吹扫、强度试验和严密性试验。上述这些要求主要是对施工过程进行质量控制,并不能直观展现焊接质量。

电熔接头超声检测的量化评级技术趋于成熟,主要有GB/T 29461—2012《聚乙烯管道电熔接头超声检测》和GB/T 29460—2012《含缺陷聚乙烯管道电熔接头安全评定》。热熔接头超声检测通过改善耦合聚焦技术,大大提高了检测灵敏度和信噪比。上海市质量技术监督局发布的DB31/T 1058—2017《燃气用聚乙烯(PE)管道焊接接头相控阵超声检测》作为检验层面的技术标准,将超声相控阵检测方式作为标准检测方法。

2.2 超声相控阵检测

传统超声检测使用单一的探头,采用机械扫查的方式移动探头对工件进行扫查。受工件的形状和耦合程度的限制,这种检测模式速度慢、灵敏度较低,仅能在仪器上显示扫描波形图,测量结果显示不具体,无法根据需要灵活改变聚焦深度等参数,难以满足检测需求。

超声相控阵检测技术是基于脉冲反射法检测技术发展起来的一种新型检测方法。超声相控阵探头是由若干个相对独立的阵元组成,相当于一个单阵元用晶片分割法分成若干小阵元,其中每个小阵元都能独立发射声波,按照不同的延时法则(Delay laws)控制每个阵元发射声波的时间顺序,使不同阵元发射的超声波束叠加形成超声波阵面,改变声束聚焦点和聚焦方向合成相控阵波束,最终生成扫描图像。与脉冲反射法相比,超声相控阵检测技术的声束偏转角可任意改变、聚焦深度在试验过程中可调节、检测的灵敏度高。采用超声相控阵技术,可以通过计算机灵活地控制超声波束的入射角度、焦点及焦距,且超声波束可在探头内快速平移调整,同时保证接收信号有良好的分辨率和信噪比。这也使超声相控阵技术检测接头的适用性大大增强[2]。

3 工程应用实例

3.1 项目概况

水域春岸雅苑配套燃气排管工程项目位于奉贤区大型居住社区内,在贤浦路以东、北行路南北两侧,分为南北区,住宅建筑面积15.66 万m2,住户1 592 户,属较大型住宅配套建设项目。该项目于2019 年8 月26 日开工,先行施工中压燃气管道,至2021 年4 月中旬开始实施低压PE 管敷设工作,管材材质为SDR11、PE80,供应商均为航天能源,口径包括dn250、dn200、dn160、dn110、dn63、dn50及dn40,检测工作与现场敷设同步实施。

3.2 检测评定依据

检测评定依据为DB 31/T 1058—2017,首先判断接头中存在的缺陷,然后根据接头中存在的缺陷性质、数量和密切程度,其质量等级可划分为Ⅰ、Ⅱ、Ⅲ级。

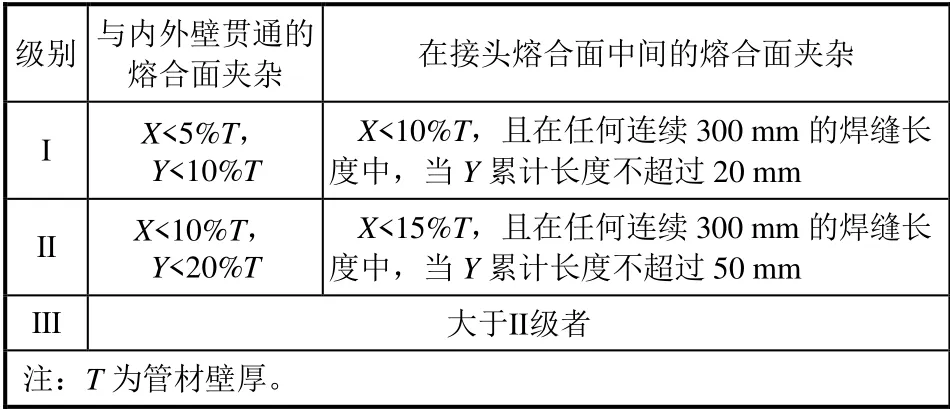

热熔接头缺陷性质包括:孔洞、熔合面夹杂(如夹砂、灰尘、金属等)、未熔合及裂纹。其中,熔合面夹杂缺陷的质量分级的评定见表1。

表1 熔合面夹杂缺陷的质量分级

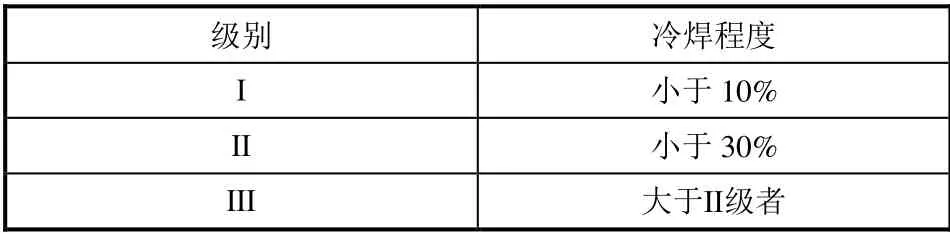

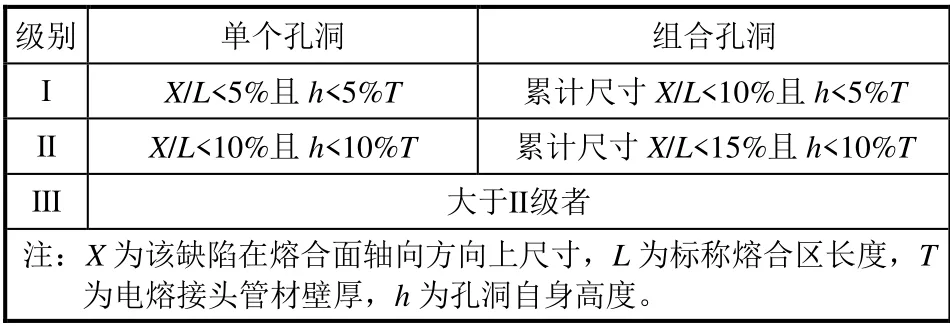

电熔接头缺陷性质包括:接头中的孔洞、熔接面夹杂(如夹物、油污、氧化皮未刮等)、冷焊、过焊、电阻丝错位及管材承插不到位。其中,冷焊缺陷和孔洞缺陷的质量分级的评定见表2、表3。

表2 冷焊缺陷的质量分级

表3 孔洞缺陷的质量分级

3.3 检测结果与分析

本项目采用的超声相控阵检测设备为海骄BAMBOO-300E 型,符合GB/T 27664.1—2011《无损检测 超声检测设备的性能与检验 第1 部分:仪器》,耦合剂为PE 专用耦合剂,符合NB/T 47013.15—2021《承压设备无损检测.第15 部分:相控阵超声检测》。设备经中国特种设备检测研究院通过性能测试并出具合格评价报告。

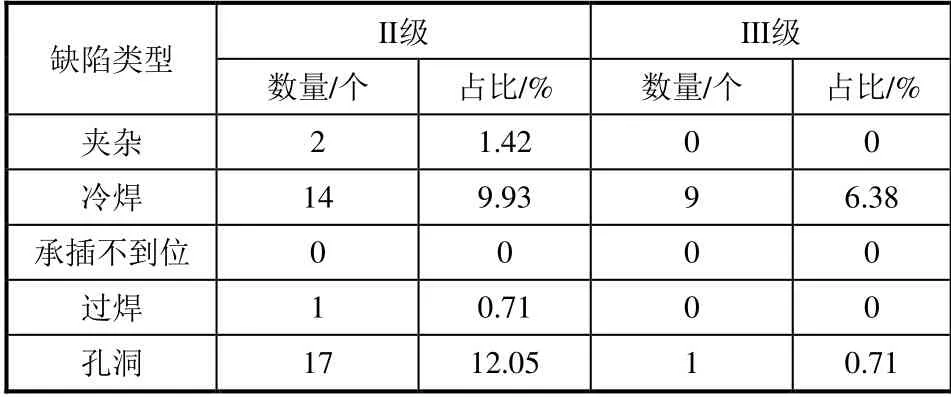

根据现场施工进度,共分11 天(跨度从4 月到9 月)对现场PE 管道焊接作业进行超声相控阵现场检验,其中电熔接头100%检测,计141 个;热熔接头按10%抽样检测,计29 个。按DB31/T 1058—2017 对不同类型缺陷进行定量评级,接头质量等级划分为Ⅰ、Ⅱ、Ⅲ级,达到Ⅰ、Ⅱ级标准可评定合格,Ⅲ级及以上评定不合格,需要返修后再行检测。最终检验结果为:热熔接头质量一次合格率为96.55%,1 个接头夹杂类缺陷Ⅲ级,除此以外均为Ⅰ级;电熔接头质量一次合格率为92.20%,10 个接头Ⅲ级,缺陷类型为夹杂和孔洞类,除此以外,共有34 个接头Ⅱ级,具体缺陷类型的数量见表4。

表4 电熔Ⅱ、Ⅲ级缺陷类型的接头数量

对有特征缺陷的焊接质量具体分析如下:

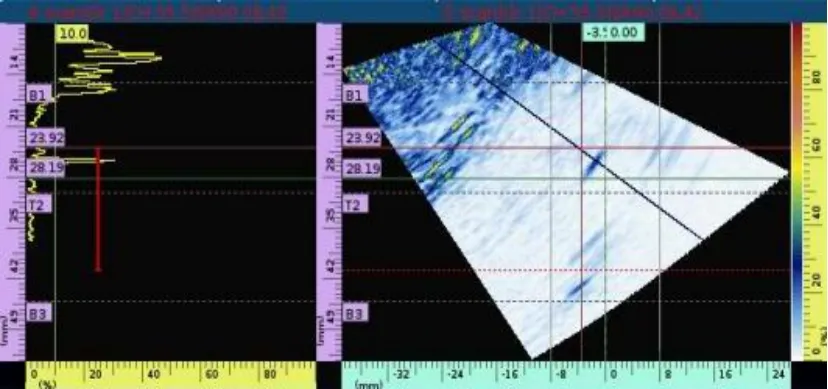

(1) 熔合面夹杂。热熔接头编号R-003 的超声相控阵显示如图1 所示,测得缺陷高度4.27 mm,该dn200 管段壁厚为18.18 mm,计算得出缺陷高度占壁厚的23.49%。对照表1,该接头在熔合面中夹杂缺陷长度≥15%壁厚,质量评定为Ⅲ级。

图1 R-003 超声相控阵显示

分析原因为焊机加热板表面粘有泥土灰尘,焊接时黏附在管材端面形成熔合面夹杂缺陷。

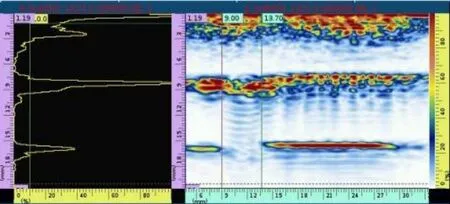

(2) 冷焊缺陷。本次检测结果电熔接头有9 处冷焊缺陷Ⅲ级,数量最多。如编号D-068 的超声相控阵测得其底面信号缺失长度9 mm,该电熔管件口径dn63 的熔合区长约27 mm,可知缺陷占比达33.33%。对照表2,冷焊缺陷占比大于30%,质量评定为Ⅲ级。该接头安装现场如图2 所示,分析原因为焊接时管材管件不同轴,部分管材管件之间存在间隙,使得电阻丝热量不能传递至管材,管材管件不能熔合在一起,造成冷焊。此类缺陷在超声相控阵检测时表现为底面信号缺失。

图2 D-068 安装现场

(3) 孔洞缺陷。编号D-004 口径为dn63 的管段安装现场和超声相控阵显示如图3 图4 所示,测得孔洞长度4.7 mm,计算得出孔洞长度占熔合区长度的17.41%。对照表3,孔洞长度大于10%,质量评定为Ⅲ级。分析原因为管材管件装配时不同轴,造成局部间隙过大,形成严重孔洞缺陷。

图3 D-004 安装现场

图4 D-004 超声相控阵显示

综上可知熔合面夹杂、冷焊、孔洞等缺陷生成主要与现场施工操作规范与否相关。电熔套接安装时一旦存在不同轴、插入不到位等情况,极易引起冷焊、孔洞焊接缺陷。热熔对接时加热板温度、管材表面清洁度、安装错边量和焊接冷却压力等不满足工艺要求时,会产生未熔合、过焊、熔合面夹杂、孔洞等缺陷。

4 结语

本项目超声相控阵质量检测工作是在各参建单位重视及聚焦的情况下进行,检测结果Ⅱ级缺陷占比20.5%、Ⅲ级缺陷占比7%。如没有第三方检测监督工作,相信焊接总体质量可能会更低。从公司年度安全管理运行数据分析,PE 泄露占比60%,其中PE 接头处属自然泄露为13.3%,因此需要分析PE 燃气管道焊接产生质量问题的原因,并提出有针对性的工作举措,加强管理、提高意识、规范操作,从而提升现场焊接质量控制效果。

超声相控阵检测技术对于PE 燃气管道焊接尤其是对电熔接头的质量控制具体良好的效果。考虑到经济性等因素,建议在相对高风险项目中如学校、商场等项目中推行,对于住宅项目有条件逐步实施。