固溶处理对Mg-1Zn-1Ca合金组织和耐蚀性能的影响

王 建, 宋 蕾, 王艺卓, 张全福, 任乃栋, 武维康, 王红霞, 罗小萍

(1. 孝义市东义镁业有限公司, 山西 孝义 032308;2. 太原理工大学 材料科学与工程学院, 山西 太原 030024;3. 太原科技大学 材料科学与工程学院, 山西 太原 030024)

镁合金具有诸多优点,如质量轻、比强度高、比刚度高、生物相容性良好、易降解以及适中的弹性模量等[1-3],这些特性显示出了镁合金在生物医用材料方面的巨大潜力。与传统合金相比,镁元素不仅是人体所需的常量元素之一,还参与人体新陈代谢过程,因此对人体无害,并且具备良好的生物相容性,可以安全稳定地植入人体[4-5]。此外,镁合金可以在人体内自然降解,避免了二次手术的需求。然而镁及镁合金化学性质活泼,镁的标准电极电位为-2.37 V[6],在腐蚀介质中极易发生电化学腐蚀,由于电极电位较低常作为阳极失去电子发生溶解,在实际工程应用中发生不可控降解,因此改善耐蚀性能、控制降解速率一直是镁合金研究领域的焦点问题。

析出相的种类、数量和形态往往制约着镁合金的耐蚀性能,第二相的存在对镁合金耐蚀性能既可以产生积极的影响,也可以产生消极的影响。晶界处析出的粗大、连续的网状第二相对腐蚀产生阻碍作用,从而改善合金的耐蚀性。但弥散、不连续分布的第二相会加剧电偶腐蚀的作用,从而恶化了耐蚀性能。通过热处理可以调控第二相数量、形态以及分布,改善合金显微组织,提高合金耐蚀性能。张金玲等[7]对Mg-Al-Zn合金进行热处理后发现,Al元素以β-Mg17Al12均匀且弥散地沉淀于基体中,减小了阴极反应面积,提高了合金的耐蚀性能。张丁非等[8]发现,Mg-Zn-Mn合金在热处理后改善了Zn元素的偏析,从而改善了合金的耐蚀性能。本试验对铸态Mg-1Zn-1Ca合金进行不同温度的固溶处理,调控第二相种类和数量,探究固溶处理后第二相演变对于Mg-1Zn-1Ca合金耐蚀性能的影响。

1 试验材料与方法

试验合金Mg-1Zn-1Ca采用重力铸造法进行制备,使用高纯度的镁、锌和Mg-Ca中间合金作为原材料。在砂轮机上对其进行打磨,去除氧化皮,并进行称量。将原材料放入干燥箱中,在200 ℃下进行烘干预热,以去除表面水分。将高纯度镁锭放入电阻炉坩埚中并升温至720 ℃,保持20 min,直至金属完全熔化。在熔化后,撇去表面的浮渣,加入Mg-Ca中间合金和高纯度锌锭,并将温度升至750 ℃,保持30 min,使其熔化。加入精炼剂,充分搅拌后进行扒渣操作。将温度降至720 ℃,并将熔融金属迅速浇注入预热好的尺寸为200 mm×150 mm×20 mm的铜模中,整个熔炼和浇铸过程需要在保护气氛下进行。在本试验中,所采用的保护气氛为CO2+SF6,比例为40∶1。得到铸锭后切割成铸态试样,随后对其进行固溶处理,所选固溶温度分别为400、420、440 ℃,固溶时间为8 h,试样在固溶处理后进行25 ℃水冷。使用Leica 2700M型光学显微镜(OM)观察显微组织,并根据50帧金相照片使用Nano Measurer 1.2软件采用线性截距法统计测定合金平均晶粒尺寸,使用MIRA3 TESCAN型扫描电镜(SEM)观察合金在不同状态下显微组织及腐蚀形貌。

通过浸泡试验使用质量损失法计算不同状态下合金的平均腐蚀速率,将试样切割为10 mm×10 mm×7 mm的长方体,将试样表面打磨并抛光,浸泡至模拟人体体液 (Simulated body fluid, SBF) 中并放置在37 ℃恒温水浴锅内,试样表面积与溶液体积比为1 cm2∶30 mL,每24 h更换一次SBF溶液,使用铬酸(200 g/L CrO3+10 g/L AgNO3)+酒精清洗试样表面腐蚀产物,并称量试样浸泡前后质量,使用公式(1)计算合金的平均腐蚀速率[9]:

(1)

式中:CR为试样平均腐蚀速率,ΔW为试样浸泡后质量损失(g),A为试样表面积(cm2),T为浸泡时间,D为合金密度(取1.74 g/cm3)。

电化学试验使用CS-310型电化学工作站,电化学测试均在SBF模拟人体体液中进行。电化学测试采用三电极系统,饱和甘汞电极(SCE)为参比电极(RE),辅助电极为铂电极(CE),待测试样为工作电极(WE)。电极裸漏面积为10 mm×10 mm,每组试样至少测试3组有效数据,通过电化学测试得到合金的极化曲线和阻抗图谱。

2 试验结果与讨论

2.1 显微组织分析

图1分别为铸态及固溶态Mg-1Zn-1Ca合金的OM图和SEM图。由OM图1(a,c,e,g)可以看出,铸态Mg-1Zn-1Ca合金经固溶处理后晶粒内黑色点状相明显减少,且晶粒尺寸发生不同程度的长大,其中固溶440 ℃×8 h合金晶粒粗化最严重,其平均晶粒尺寸最大为224 μm。进一步观察合金显微组织,从图1(b)可以看出,铸态Mg-1Zn-1Ca合金晶界处析出大量点状第二相,晶内残留少量点状第二相,对其点状第二相进行EDS点扫分析,其Zn、Ca原子比小于1.5,Larionova等[10]研究表明,在Mg-Zn-Ca系合金中析出的第二相组成取决于Zn、Ca原子比,由此推测合金第二相存在Ca2Mg6Zn3相以外还有剩余的Mg2Ca相,即铸态Mg-1Zn-1Ca合金由α-Mg基体相、Mg2Ca相和Ca2Mg6Zn3相构成。由图1(b, d, f, h)可知,随着固溶温度的升高,Mg-1Zn-1Ca合金表面析出相逐渐减少,部分第二相经固溶处理后发生回溶,值得注意的是,对图1(d, f)中的点状第二相进行EDS点扫分析,其中Zn元素消失,第二相仅由Mg和Ca元素组成,说明经固溶处理后,第二相数量减少,Ca2Mg6Zn3相发生了溶解,仅残留部分Mg2Ca相。

图1 铸态(a,b)和固溶态(c~h)Mg-1Zn-1Ca合金的OM(a,c,e,g)和SEM(b,d,f,h)图Fig.1 OM images(a,c,e,g) and SEM images(b,d,f,h) of the as-cast(a,b) and solution treated(c-h) Mg-1Zn-1Ca alloy(c,d) 400 ℃; (e,f) 420 ℃; (g,h) 440 ℃

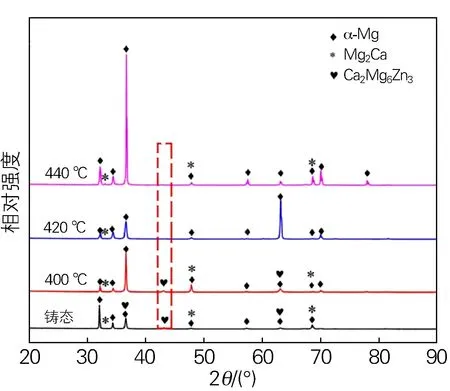

图2为铸态和固溶态Mg-1Zn-1Ca合金的XRD图谱。由图2可知,铸态Mg-1Zn-1Ca合金经固溶处理后,第二相发生了变化,合金在固溶420 ℃×8 h和固溶440 ℃×8 h后Ca2Mg6Zn3相所在的衍射峰消失(方框标出),说明Ca2Mg6Zn3相发生了回溶,第二相仅剩Mg2Ca相,XRD结果与EDS分析一致。

图2 铸态和固溶态Mg-1Zn-1Ca合金的XRD图谱Fig.2 XRD patterns of the as-cast and solution treated Mg-1Zn-1Ca alloy

2.2 浸泡试验分析

图3为铸态和固溶态Mg-1Zn-1Ca合金在SBF溶液中浸泡7天后的平均腐蚀速率。浸泡7天后使用铬酸洗去合金表面腐蚀产物,称出浸泡后的质量损失,用公式(1)计算出平均腐蚀速率,从图3可以看出,Mg-1Zn-1Ca合金经420 ℃×8 h固溶处理后平均腐蚀速率最低,仅为0.7725±0.016 mm/y。经固溶处理后合金平均腐蚀速率均降低,其耐蚀性顺序为铸态<440 ℃×8 h<400 ℃×8 h<420 ℃×8 h,结果与其表面腐蚀情况一致,见图4。

图3 铸态和固溶态Mg-1Zn-1Ca合金在SBF溶液中浸泡7天后的平均腐蚀速率Fig.3 Average corrosion rate of the as-cast and solution treated Mg-1Zn-1Ca alloy after immersion in SBF for 7 days

图4 去除腐蚀产物后铸态(a)和固溶态(b~d)Mg-1Zn-1Ca合金的表面形貌Fig.4 Surface morphologies of the as-cast(a) and solution treated(b-d) Mg-1Zn-1Ca alloy after removing corrosion products(b) 400 ℃; (c) 420 ℃; (d) 440 ℃

图4为铸态及固溶态Mg-1Zn-1Ca合金在SBF溶液中浸泡7天后去腐蚀产物的表面形貌图。由图4(a)可以看出,铸态Mg-1Zn-1Ca合金表面发生了密集的点蚀,由2.1节可知,铸态Mg-1Zn-1Ca合金第二相由Mg2Ca和Ca2Mg6Zn3相构成,这是由于分布在晶粒内部与晶界上的Mg2Ca相由于电位低于Mg基体相,在发生电偶腐蚀时作阳极优先被腐蚀,从而形成了点蚀活性点,即点蚀核[11]。随着腐蚀介质向基体内部侵蚀逐渐发展为严重的点蚀,其次铸态合金晶界处元素偏析较为严重,晶界处能量较高,易形成晶间腐蚀[12]。如图4(b,c)所示,合金经过固溶处理后表面点蚀减少,腐蚀情况减弱,合金表面较为平整。由图4(c)可以看出,合金经过420 ℃×8 h的固溶处理后,其合金表面腐蚀情况最弱,这是由于固溶处理后第二相数量减少,部分Ca2Mg6Zn3相回溶,削弱了电偶腐蚀效应,故耐蚀性能得到提升。但随着固溶温度升高至440 ℃,合金表面产生了局部腐蚀(圆圈圈出),这是由于固溶温度持续升高,大量第二相发生回溶,原本钉扎在晶界处的Ca2Mg6Zn3消失,合金晶粒粗化,使得合金表面膜对破裂的敏感性增强[13],腐蚀介质在膜层较薄处侵蚀基体,形成局部腐蚀,合金耐蚀性能削弱,如图4(d)所示。

2.3 电化学试验分析

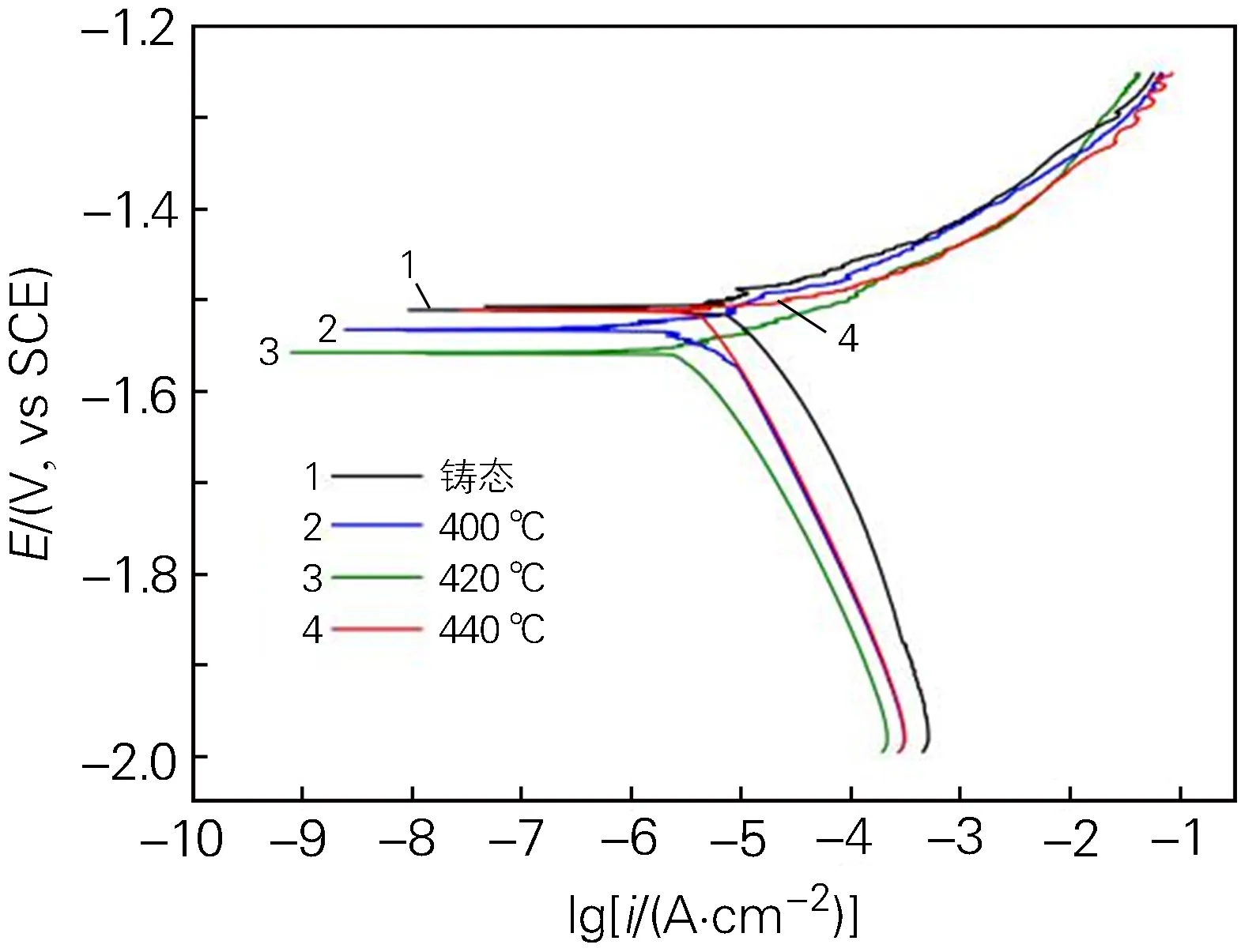

图5为铸态和固溶态Mg-1Zn-1Ca合金在SBF溶液中的极化曲线,极化曲线中阳极分支反应合金电化学反应中的阳极过程,即Mg基体失去电子变为Mg2+的氧化反应,而阴极段则反应合金电化学反应中的阴极过程,即水中H+得电子变为氢气的还原过程。从图5可以看出,铸态合金在经固溶处理后其自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)均发生变化,固溶态和铸态合金的自腐蚀电位处于-1.55~-1.50 V之间,而固溶态合金阴极段相对于铸态合金的阴极段发生了前移,腐蚀电流密度出现了减小的趋势。结合前文分析,合金经固溶处理后,部分第二相回溶,第二相数量减少,电偶腐蚀效应削弱,故阴极段发生的析氢反应的活性也相应减弱,说明合金在经固溶处理后耐蚀性得到了改善。根据Tafel外推法得到极化曲线的拟合数据,其中自腐蚀电流密度(Icorr,A·cm-2)越小,耐蚀性越好,极化电阻(Rp,Ω·cm2)越大,耐蚀性越好。极化电阻(Rp)计算公式如式(2)所示[14]:

图5 铸态和固溶态Mg-1Zn-1Ca合金在SBF溶液中的极化曲线Fig.5 Potentio dynamic polarization curves of the as-cast and solution treated Mg-1Zn-1Ca alloy in SBF

(2)

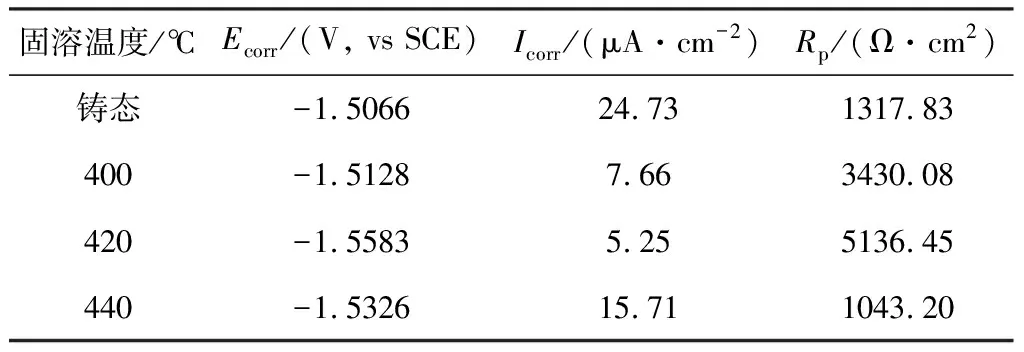

式中:Ba为阳极斜率,Bc为阴极斜率,Icorr为自腐蚀电流密度。由表1可知,自腐蚀电流密度先降低后升高,其中合金固溶420 ℃×8 h后自腐蚀电流密度最小仅为5.25 μA·cm-2,极化电阻值最大,为5136.45 Ω·cm2,说明固溶420 ℃×8 h后Mg-1Zn-1Ca合金耐蚀性最优。根据拟合数据判断耐蚀性能顺序为铸态<440 ℃×8 h<400 ℃×8 h<420 ℃×8 h,结果与浸泡试验一致。

表1 不同状态下试验合金合金的极化曲线拟合结果

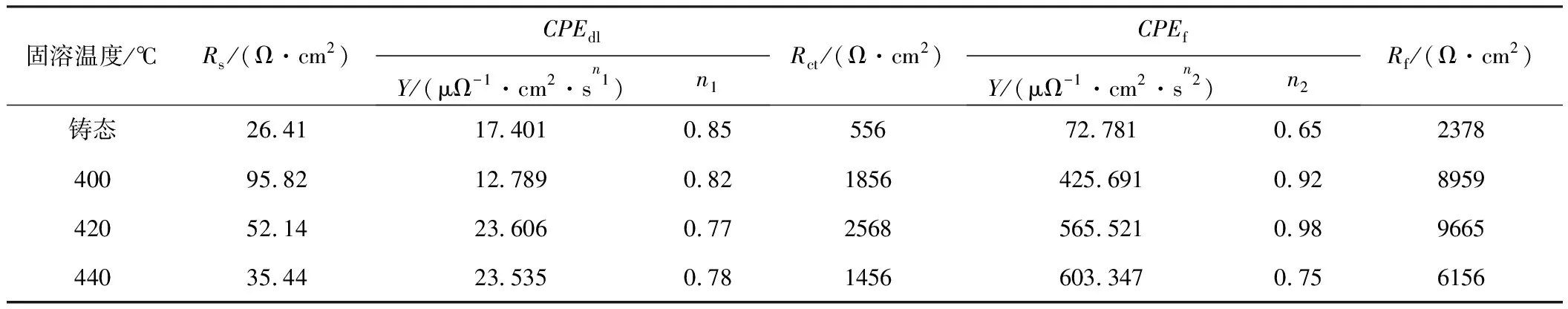

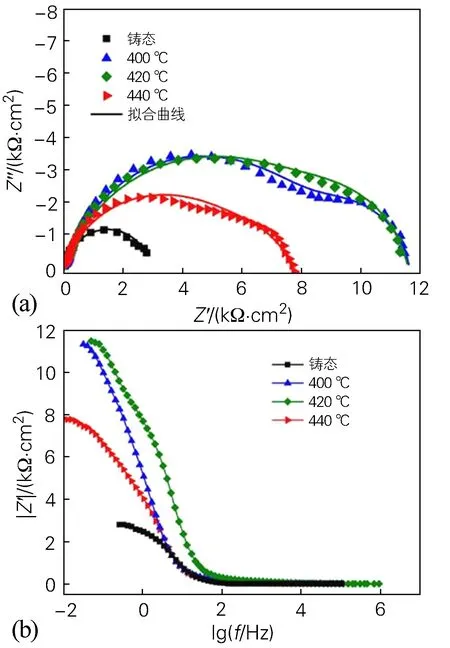

图6为铸态和固溶态Mg-1Zn-1Ca合金的电化学交流阻抗谱图。从图6(a)Nyquist图可以看出,铸态和固溶态Mg-1Zn-1Ca合金均具由一个高频电容回路和一个中频电容回路组成,高频电容回路代表表面氧化物/氢氧化物膜的电荷转移反应,中频电容回路代表双电层的电荷转移反应[15],电荷转移反应是指电子从一个分子或原子转移到另一个分子或原子的过程,即1种物质失去电子的氧化反应,另1种物质获得电子的还原反应,电容环半径越大,电荷转移电阻(Rct)和膜层电阻(Rf)大,电荷转移反应的阻力就越大,电化学反应的阻力越大,意味着合金耐蚀性越好,其中固溶420 ℃×8 h合金的电容环最大。从图6(b)中可以看出,固溶420 ℃×8 h合金的最高阻抗模量|Z|最高,表明其耐蚀性能优于其他合金。表2为铸态和固溶态Mg-1Zn-1Ca合金的电化学阻抗谱拟合结果,其中固溶420 ℃×8 h合金的Rct和Rf均最大,根据拟合结果判断耐蚀性能顺序为铸态<440 ℃×8 h<400 ℃×8 h<420 ℃×8 h,结果与浸泡试验保持一致。

表2 不同状态下Mg-1Zn-1Ca合金的电化学阻抗谱拟合结果

图6 铸态和固溶态Mg-1Zn-1Ca合金在SBF溶液中的电化学交流阻抗谱图(a)奈奎斯特图;(b)波特图Fig.6 EIS of the as-cast and solution treated Mg-1Zn-1Ca alloy in SBF(a) Nyquist plot; (b) Bode plot

2.4 腐蚀机制分析

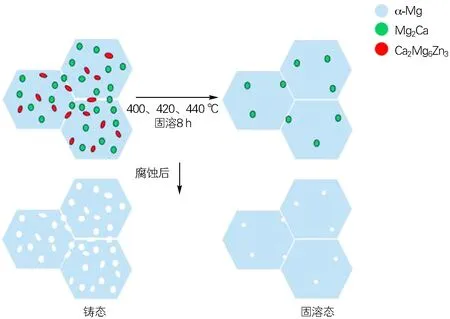

Mg-1Zn-1Ca合金腐蚀机制如图7所示,由2.3可知,固溶态Mg-1Zn-1Ca合金的耐蚀性能相对于铸态Mg-1Zn-1Ca合金发生了不同程度的改善,其中固溶420 ℃×8 h后合金耐蚀性最优。对于铸态合金,弥散分布的点状Mg2Ca相和Ca2Mg6Zn3相相当于分散的原电池,其中Mg2Ca相由于电位较低作阳极,Ca2Mg6Zn3相因其电位较高作阳极,与Mg基体形成了多个阳极-阴极电路,从而加速了腐蚀,恶化了合金的耐蚀性能。对于固溶态合金,经固溶处理后Ca2Mg6Zn3相发生了回溶,第二相数量明显减少,阴极相减少,电偶腐蚀作用减少,合金表面腐蚀情况减弱,合金耐蚀性能得到改善,所以固溶420 ℃×8 h后合金耐蚀性最优。当固溶温度升至440 ℃时,合金耐蚀性能恶化,但依旧优于铸态合金,这是由于钉扎在晶界处的第二相减少,导致晶粒粗化,晶粒尺寸增大对合金耐蚀性能产生了负面影响。

图7 腐蚀机制示意图Fig.7 Schematic diagram of corrosion mechanism

3 结论

1) 铸态Mg-1Zn-1Ca合金由α-Mg基体相、Mg2Ca相和Ca2Mg6Zn3相构成,经过固溶处理后Ca2Mg6Zn3相发生回溶,随着固溶温度升高,第二相数量逐渐减少,固溶温度升高至420 ℃时,Ca2Mg6Zn3相消失,仅残留少量Mg2Ca相,第二相钉扎作用削弱,晶粒发生粗化。

2) 铸态Mg-1Zn-1Ca合金经过固溶处理后腐蚀速率先降低后升高,固溶处理后Ca2Mg6Zn3相溶解,削弱了电偶腐蚀对合金耐蚀性能的恶化。当固溶温度升高至420 ℃时,第二相溶解充分耐蚀性能达到最优,当固溶温度升高至440 ℃时,耐蚀性能恶化,原因为晶粒粗化后加剧了局部腐蚀。