烧结温度对2∶17H型高性能SmCo合金微观结构和磁性能的影响

陈燕蕊, 吕 科, 李 岩, 任少卿, 赵明静, 董 瑞, 定 巍

(1. 内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010; 2. 包头稀土研究院, 内蒙古 包头 014010;3. 白云鄂博稀土资源研究与综合利用国家重点实验室, 内蒙古 包头 014010)

第二代稀土永磁材料,能够应用于多个领域,特别是满足航空航天和军工方向等。随着轨道交通行业的发展,永磁牵引电动机的优势日益显著,又因为2∶17型钐钴永磁材料性能的提高及价格的降低,近年来对2∶17型钐钴永磁的需求持续增长[1-5]。但是我国对2∶17型SmCo永磁材料的研究起步较晚,磁性能与微观结构及工艺之间的联系研究还不是很透彻。

李丽娅、彭元东等[6-7]研究了烧结工艺对高温永磁体2∶17型SmCo合金性能的影响,研究结果表明,烧结温度增加,使得Sm2Co17合金永磁体的剩磁Br逐渐提高,且晶粒尺寸随烧结温度的增加而增大。低温烧结的最终态磁体,第二相的含量会减小,且分布比较弥散,随烧结温度的提高,呈现增加的趋势,且最终磁体的空洞数量也逐渐减小,从而导致样品密度增加。根据试验结果得出随着烧结温度的增加,内禀矫顽力Hcj呈先减后增的趋势,认为密度与胞状结构的增加影响内禀矫顽力Hcj的增加,晶粒的长大则会降低内禀矫顽力Hcj。王剑侠等[8]研究了不同烧结温度对Sm2Co17永磁材料的性能和微结构的影响,结果表明,Sm2Co17永磁体的剩磁Br随着烧结温度的增加而增大,然内禀矫顽力Hcj表现出先增后减的现象,作者认为烧结温度过高,导致Sm元素的过度挥发,1∶5H相生成量减小,进而导致矫顽力的恶化。宋奎奎等[9]研究不同烧结温度对富铁高性能Sm2Co17合金的影响,在烧结较低时,最终磁体会形成很多空洞,所以此时的密度会偏低,在高温烧结时,不仅形成了富稀土相,同时在富稀土相的周围还形成了富Zr相,较多富稀土相与富Zr相富集,导致元素均匀性更差是其矫顽力较低的一个原因。

常见的文献[10-12]中都是通过热处理后的终态磁体来研究烧结工艺对磁体性能与微观组织的影响,但烧结温度对烧结态磁体造成的影响不明确、不直观,本文研究对象是烧结态的2∶17H型高性能SmCo永磁合金,更加直观地研究烧结温度对其磁性能与微观结构的影响。

1 试验材料与方法

以工业纯Fe(纯度>99wt%,下同)、Cu、Sm、Zr和Co为原料,在真空熔炼炉中熔炼SmCo试验合金,得到均匀的合金铸锭。鉴于Fe和Cu的表面易氧化,冶炼前对Fe与Cu原料去表面氧化层,同时也考虑到Sm的高温挥发性和Cu的烧损,原料中适当多配Sm和Cu[13-14]。采用传统的粉末冶金工艺制备烧结态磁体,把合金铸锭依次经中碎机破碎、气流磨,得到粉末粒度分布相对均匀的磁粉,对得到的磁粉经过激光粒度仪检测,表面积平均粒径(SMD)为4.28 μm,体积平均粒径(VMD)7.41 μm。然后运用自动磁场成型压机进行磁场取向成型。烧结包括低温放气、预烧结、充氩气、最终烧结4个环节,最终快速冷却,制备出烧结温度分别为1195、1200、1205、1210 ℃下的4种烧结态磁体。

将各烧结态样品分别用电火花机床切成φ10 mm×10 mm的圆柱试样,采用脉冲永磁机进行充磁,并用某研究院的NIM-2000H永磁材料测试系统测量在闭路状态下的室温磁性能,根据阿基米德排水法测量密度;使用荷兰·帕纳科X射线衍射仪分析粉末样品的物相组成;并用德国ZESII Segam-500场发射扫描电镜观察样品腐蚀前的显微结构;然后用100 mL蒸馏水+2 mL冰醋酸+0.5 mL硝酸所配制的腐蚀液,对4种烧结温度下的样品进行腐蚀,并用光学显微镜观察其组织。

2 试验结果与分析

2.1 烧结温度对磁性能及密度的影响

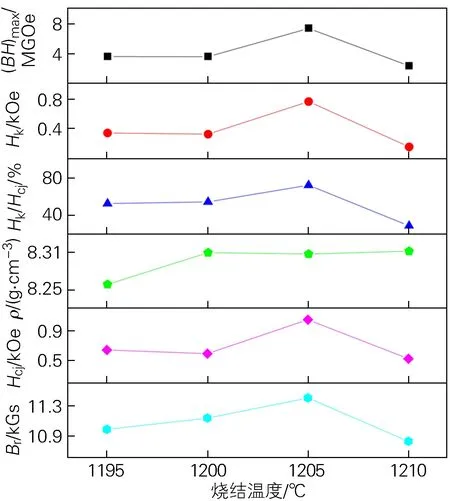

将试验所测得的密度和磁性能列于表1,并根据表1画出磁性能和密度的变化曲线,如图1所示。密度随着烧结温度的增加呈先增大后趋于不变的趋势,在1200 ℃之前密度变化较大,在这之后密度变化较小。这是由于,试样在1200 ℃烧结时就己经具备进行充分收缩的激活能,可以充分完成致密化,继续增加烧结温度,收缩很小,因此密度提高也不大[15-16]。随着烧结温度的增加,各磁性能如剩磁、内禀矫顽力、最大磁能积、膝点矫顽力、方形度整体趋势都是呈先增大后减小的趋势,在烧结温度为1205 ℃时,剩磁Br达11.41 kGs,内禀矫顽力达1.050 kOe,最大磁能积达7.365 MGOe,膝点矫顽力达0.761 kOe,方形度达72.5%,各项磁性能在1205 ℃烧结温度下达到最好,其中原因还有待进一步分析。

图1 SmCo合金磁性能随烧结温度的变化曲线Fig.1 Variation curves of magnetic properties of the SmCo alloy with sintering temperature

表1 不同烧结温度下SmCo合金的磁性能

2.2 烧结温度对磁体微观结构的影响

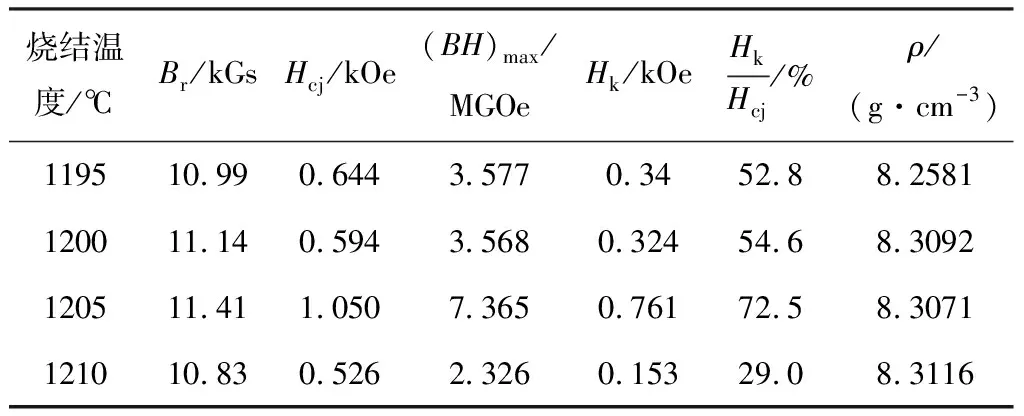

首先对各烧结温度下的粉末样品进行XRD测试,如图2所示。根据XRD图谱分析表明,4种烧结温度下的烧结态磁体相结构是相同的,都主要由空间群为P63/mmc的六方晶系2∶17H相与空间群为P6/mmm的六方晶系1∶5H相组成,且2∶17H相峰强远高于1∶5H相,可见烧结态磁体2∶17H相的含量远高于1∶5H相。由于2∶17H相与1∶5H相无法形成胞状结构,因此导致烧结态磁体的各项磁性能很差。

图2 不同烧结温度下SmCo合金试样的XRD图谱Fig.2 XRD patterns of the SmCo alloy specimens sintered at different temperatures

为了详细分析上述样品结构的差异,用光学显微镜观察烧结态磁体内部晶粒大小的差异,结果如图3所示。运用统计学的方式,统计了4种烧结温度下烧结态磁体的平均晶粒尺寸,其结果如表2所示,然后对晶粒尺寸分布进行统计如图4所示。

图3 不同烧结温度下试样的显微组织Fig.3 Microstructure of the specimens sintered at different temperatures(a) 1195 ℃; (b) 1200 ℃; (c) 1205 ℃; (d) 1210 ℃

图4 不同烧结温度下试样的晶粒尺寸分布Fig.4 Grain size distributions of the specimens sintered at different temperatures(a) 1195 ℃; (b) 1200 ℃; (c) 1205 ℃; (d) 1210 ℃

表2 不同烧结温度下试样的平均晶粒尺寸

根据不同烧结温度下晶粒尺寸统计结果可得,烧结温度为1195 ℃时,平均晶粒尺寸可达51.89 μm。1200 ℃时,平均晶粒尺寸为57.83 μm,比烧结温度为1195 ℃时的平均晶粒尺寸大。根据图4所示的平均晶粒尺寸分布得出,在烧结温度为1195 ℃时,晶粒尺寸均匀性很差,晶粒的最大尺寸与最小尺寸相差很大。当烧结温度到达1200 ℃时,相较于1195 ℃时的晶粒略微长大,导致剩磁Br增大,内禀矫顽力Hcj减小。

在烧结温度为1205 ℃时,平均晶粒尺寸为59.44 μm,根据图4所示,晶粒尺寸变大且更加均匀,从而导致内禀矫顽力Hcj迅速提高。这是因为适当提高烧结温度可使材料在较低的氩气保护下致密化,减少了晶粒的明显长大,导致晶粒均匀性更好。因此当烧结温度为1205 ℃时,磁性能表现最好。

当烧结温度达到1210 ℃时,由于烧结温度太高,晶粒发生聚晶生长,烧结颗粒间界面通过再结晶形成晶界,而且向两边颗粒内移动,这时颗粒合并,称为颗粒聚晶再结晶,聚晶再结晶通过颗粒合并而发生长大,烧结温度过高(达0.85T熔),晶界移动和颗粒长大的阻力大大下降,聚晶就剧烈长大,组织也变得不均匀,因而导致矫顽力有所降低。

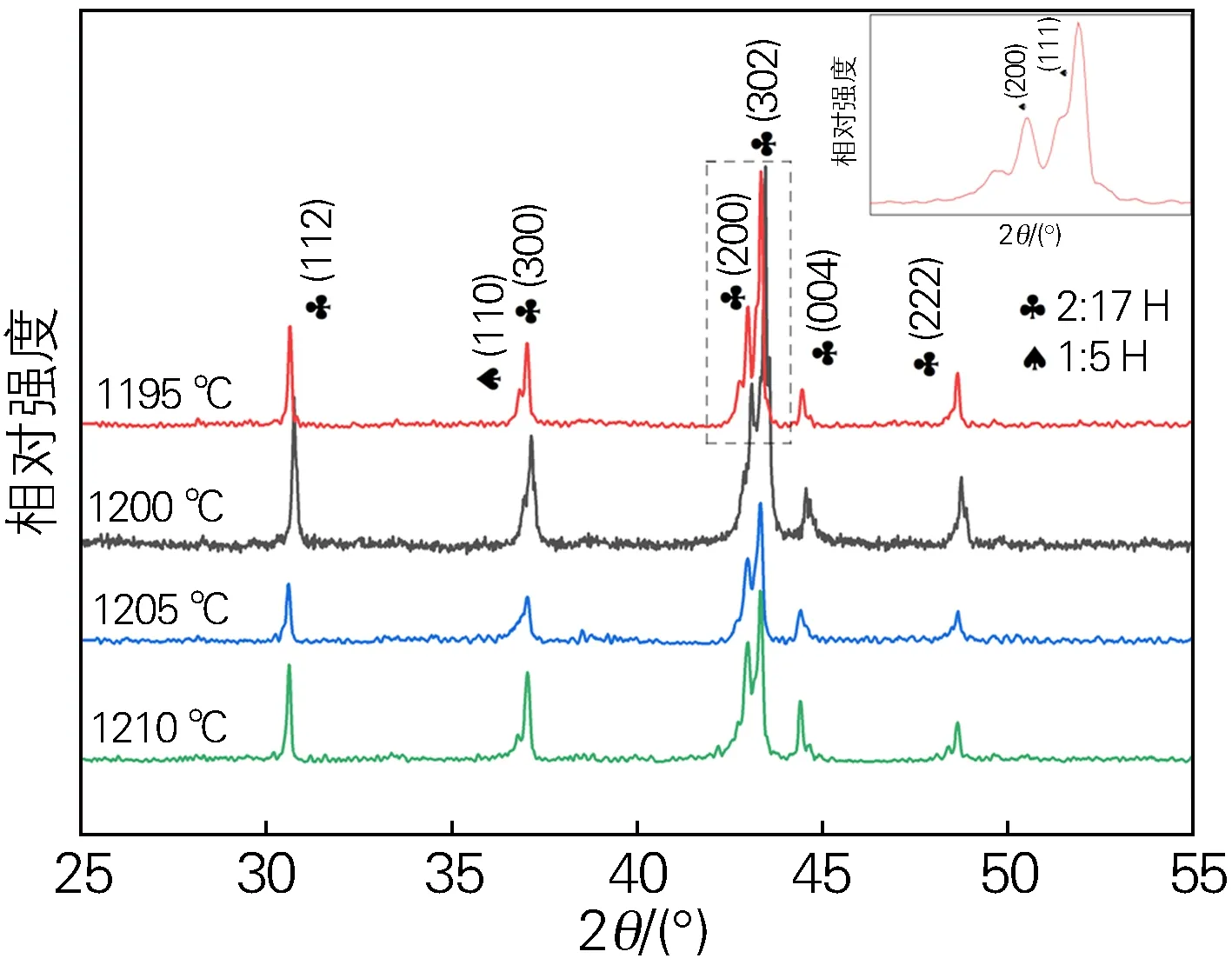

Wang、Horiuchi等[17-18]在研究Zr含量对磁体的影响时,用扫描电镜观察发现,磁体由4种对比区域组成,分别为白色、黑色、浅灰色和深灰色,其中,深灰色和浅灰色区域的Sm含量略有差异,浅灰色比深灰色区域元素分布更均匀,黑色为富锆相,白色区域为Sm2O3。本文为了更大区域的比较磁体间的差别,对4种样品的背散射图进行观察,如图5所示,不同烧结温度的烧结态样品均主要由4种区域组成,分别为白色、黑色、浅灰色和深灰色。

图5 不同烧结温度下试样的背散射图Fig.5 Backscatter plots of the specimens sintered at different temperatures(a) 1195 ℃; (b) 1200 ℃; (c) 1205 ℃; (d) 1210 ℃

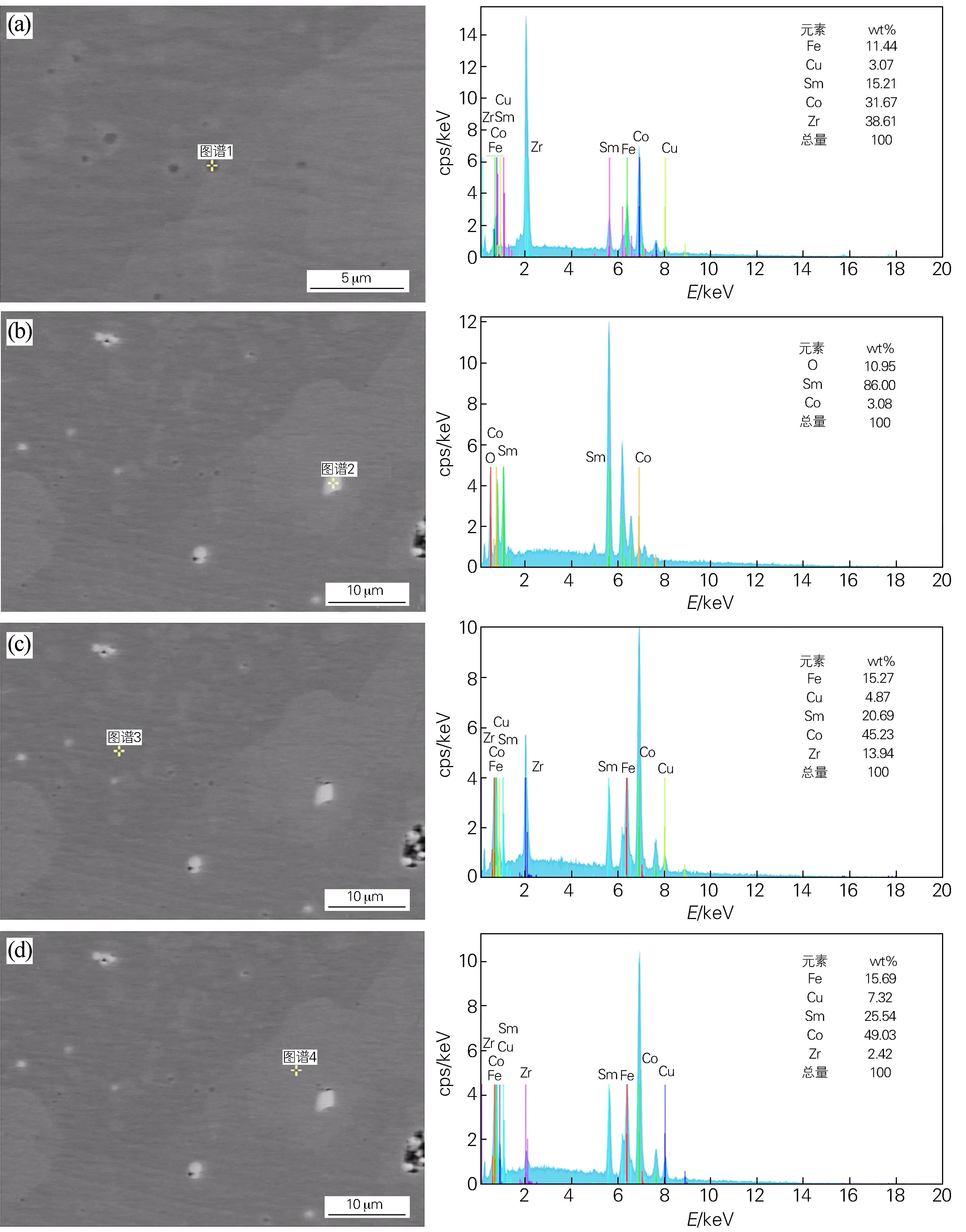

对4种区域用EDS打点测试,EDS分析结果见图6。从成分上看,黑色区域如图6(a)所示为富Zr相;白色区域如图6(b)所示为富稀土相;深灰色与浅灰色区域如图6(c,d)所示,两种区域的Sm含量略有差异,共同构成基体相。根据图5所示,在烧结温度为1205 ℃时,主要为浅灰色区域,此时磁体的元素分布起伏小,元素分布最均匀,因此,烧结温度为1205 ℃时磁性能最好。根据图5中不同烧结温度的背散射电子图所示,样品中都出现了富稀土相(白色区域)Sm2O3,且在富稀土相的周围出现了富Zr相。

图6 图5中深灰色(a)、白色(b)、灰色(c)和浅灰色(d)区域的EDS分析Fig.6 EDS analysis of dark gray(a), white(b), gray(c), and light gray(d) areas in Fig.5

然后对4种样品的富稀土相的体积分数进行统计,结果如表3所示,烧结温度为1195 ℃时,富稀土相体积分数占比4.99%,烧结温度为1200 ℃时,富稀土相体积分数占比3.36%,烧结温度为1205 ℃时,富稀土相体积分数占比2.71%,烧结温度为1210 ℃时,富稀土相体积分数占比2.57%。

表3 不同烧结温度下试样中富稀土相含量

富稀土相和富Zr相的富集,是影响磁体磁性能的原因之一[9]。样品在烧结温度为1200 ℃时比1205 ℃生成的富稀土相与富Zr相多,因此1200 ℃时均匀性较差,从而导致磁性能比1205 ℃时低。随着烧结温度的增加,密度呈增加趋势,但烧结温度升到1205 ℃后,烧结态磁体的内禀矫顽力Hcj开始下降,这是因为过高的烧结温度使晶粒过分长大,使得内禀矫顽力Hcj明显下降。

根据剩磁公式[19]:

(1)

式中:A表示正向畴的体积分数;β表示非磁性第二相的体积分数;ρ、ρ0分别代表磁体实测密度和理论密度;cosθ表示主相晶粒的取向度;Ms磁体致密时的饱和磁化强度。

其他物理量相同时,剩磁Br与实际测试密度ρ成正比,与烧结工艺有很大联系。烧结温度越高,越有充分收缩的激活能,可以充分完成致密化,因此密度越高,剩磁也越高。但烧结温度过高,磁体的收缩量减小,导致密度变化不大,剩磁会根据晶粒的大小变化。另一种原因,样品内部空洞的减少,也会使晶体内高度取向的主相2∶17H体积分数增多,导致剩磁Br的增加。

根据最大磁能积公式[20]:

(2)

式中:μ0表示磁矩;μr表示可逆磁导率;说明在理论上讲,Sm2Co17永磁合金的(BH)max正比于Br的平方,剩磁的增加是导致最大磁能积增加的原因。当然实际上(BH)max与矫顽力也有关系,据周寿增等[21]的研究,当Hcj≥Hcb时,(BH)max∽1/4Mr2,可见烧结工艺对磁能积的影响是其对Br与Hcj影响的综合结果。另外,获得高(BH)max还要求永磁材料具有高的矫顽力Hcj和方形度,而它们均为结构敏感参量,因此在提高Ms的同时,还需要优化永磁的微结构[2]。

3 结论

用粉末冶金工艺制备了2∶17H型高性能SmCo合金烧结态磁体,系统研究了烧结温度对磁体性能与微观结构的影响,得到如下结果:

1) 烧结温度在1195~1205 ℃之间时,烧结态样品的密度随着烧结温度的增加呈增大趋势,导致剩磁也随之增加。最大磁能积是内禀矫顽力与剩磁综合作用的结果,由于内禀矫顽力呈增大趋势,因此最大磁能积也随之增大。当样品的烧结温度达到1205 ℃时,磁体晶粒尺寸及元素分布均匀性更好,综合磁性能最好。

2) 当烧结温度达到1210 ℃时,温度过高,导致Sm的过渡挥发,且晶粒过渡长大,从而导致各项磁性能降低。较多的富稀土相和外部Zr元素富集,会影响元素分布的均匀性,从而导致磁性能较差。因此烧结态磁体的晶粒尺寸及元素分布越均匀,磁体的各项磁性能越好。