变形量对Ti80G合金力学性能的影响

韩伟松, 杜 峰, 李建锋, 朱宝辉,2, 沈立华, 刘 意, 王 鹏

(1. 宁夏中色金航钛业有限公司, 宁夏 石嘴山 753000;2. 西北稀有金属材料研究院宁夏有限公司 稀有金属特种材料国家重点实验室, 宁夏 石嘴山 753000)

Ti80G钛合金是由宝钢公司研发的一种近α型钛合金,具有良好的耐蚀性、韧性和焊接性能,其名义成分为Ti-6Al-3Nb-3Zr-1Mo。相比传统船用TC4合金,Ti80G合金有更强的拉伸性能、断裂韧性及腐蚀抗性,所以替代TC4合金而广泛应用于舰船业和潜水载人舱球壳的受力部件[1-2]。

常见影响钛合金力学性能的因素有退火温度、退火时间、固溶温度、固溶时间、热处理形变等。席明哲等[3]通过改变TC17钛合金的退火温度(700~840 ℃),发现随退火温度的降低,材料强度升高,其归因于低温退火时等轴晶晶界强度较高;马凡蛟等[4]改变Ti80合金的退火时间(1~3 h),随退火时间的增加材料强度先升后降,其归因于α相体积分数的变化;Zhu等[5]改变TA15合金固溶处理的冷却速度,发现随固溶冷却速度的增加,初生α相体积分数减小,材料强度减小;朱宝辉等[6]对Ti6Al6V2Sn合金棒材进行了高温形变热处理,发现高温形变热处理可将位错强化与沉淀强化耦合,从而大幅提高合金的力学性能。诸多提高钛合金力学性能的制度中,高温形变热处理强化效果最为显著,其将塑性变形和热影响相配合,在晶格缺陷密度较高的条件下发生相变,最终获得高强度高塑性的强化合金。但关于高温形变热处理中退火前变形量对力学性能的影响很少提及,尤其是Ti80G合金。

本文以φ93 mm的Ti80G合金棒材为原料,利用径锻机对棒材进行锻造,制备不同变形量的合金棒材。通过调节锻造变形量,获得0%~40%锻造变形的合金,再将不同变形量的Ti80G合金进行900 ℃退火,探讨预变形退火对Ti80G合金力学性能的影响。

1 试验材料及方法

试验使用一级海绵钛为原材料,采用3 t真空自耗电弧炉经过3次熔炼制备铸锭,化学成分(质量分数,%)为5.85Al、2.7Nb、1.74Zr、0.791Mo、0.038Si,Ti余量。铸锭规格为φ600 mm的圆柱,采用连续升温金相法测定Ti80G合金的相变点为995±5 ℃[7]。

使用16MN快速液压锻造机将铸锭在相变点以上β相区进行两火次开坯锻造,然后在α+β两相区进行5火次墩拔锻造(970~1150 ℃),最终得到φ120 mm的棒材。使用SXP-13径向锻造机将φ120 mm的棒材进行径锻至φ93 mm,将其回炉加热至再结晶温度与相变点之间的温度范围(960 ℃),分别对φ93 mm棒材进行0%、10%、20%、30%、40%的锻造变形。使用具有3级精度的箱式电阻炉将所得不同变形量的棒材进行900 ℃高温退火1 h,空冷至室温。

在0%~40%变形退火的Ti80G合金上D/4处取金相、拉伸和冲击试样。按照GB/T 5168—2020《钛及钛合金高低倍组织检验方法》,采用Olympus GX51型光学显微镜(OM)观察变形退火后的显微组织。按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 4338—2015《金属材料 拉伸试验 第2部分:高温拉伸试验方法》,使用INSTRON 5582型电子万能试验机测试Ti80G合金的室温/高温(550 ℃)拉伸性能。按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》,使用JB-S300A摆锤式冲击试验机测试试样的冲击性能。

2 结果与讨论

2.1 显微组织

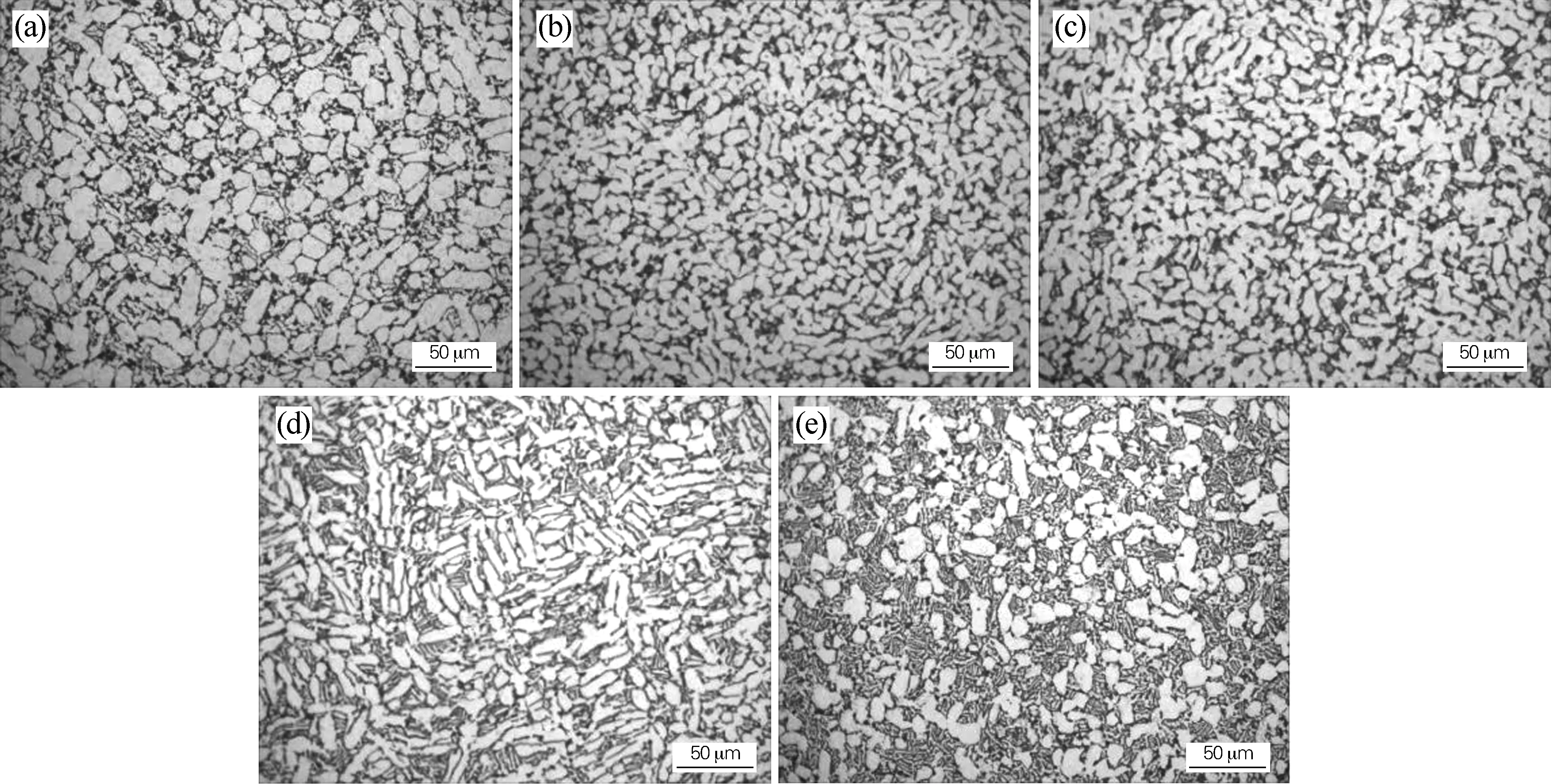

不同变形量(0%~40%)Ti80G合金的显微组织如图1所示。未变形时α相晶界清晰且呈等轴态,其中还夹杂小尺寸的等轴α相,随锻造变形量增加至10%,小尺寸等轴α相消失;变形量增至20%时,初生α相体积分数明显减小,β相中开始析出二次α相;变形量为30%时,初生α晶粒呈长条状方向性排列;变形量达到40%时,初生α晶粒体积分数大幅减少,此时二次α相大面积从β相中析出。未变形时小尺寸α相的存在可能由于锻造细化组织不充分,则小尺寸晶粒未进行合并长大;变形量达10%时,大尺寸α相被破碎,经退火处理后均匀形核并长大,则初生α相呈均匀的等轴态;变形量增至20%时,由于大变形产生的加工硬化导致位错聚集,在大变形晶粒内部存在储存能[8],在动态退火回复+再结晶的过程中,初生α相相邻晶粒由于晶粒高储能更易克服晶界间势垒,合并成尺寸较大的晶粒,则初生α相体积分数减小。根据均匀形核理论[9]如公式(1)所示:

图1 不同变形量下Ti80G合金退火后的显微组织Fig.1 Microstructure of the Ti80G alloy with different deformations after annealing(a) 0%; (b) 10%; (c) 20%; (d) 30%; (e) 40%

(1)

式中:r为原子半径;ΔG为临界形核所需能量;ΔGv为晶核体积自由能;σ为晶核表面自由能。临界形核能量越低,二次α相越易析出,在大变形量Ti80G合金中,由于存在较大的晶粒储存能,体积自由能ΔGv较大,则形核所需能量降低,二次α相越易析出,所以在变形量为20%时已有少量析出α相清晰可见。

变形量增至30%时,由于变形量的增加晶粒储存能增加,导致初生α相晶粒继续合并长大,对应初生α相体积分数减少,二次α相析出量增加,但由于变形量较大,则晶粒呈现出明显的方向性排列;变形量增至40%时,由于变形量过大导致析出二次α相剧增,导致供给初生α相形核能较少,仅有少量初生α相存在。

2.2 拉伸性能

不同变形量(0%~40%)Ti80G合金的室温/高温拉伸曲线如图2所示,拉伸性能见表1。室温下,随变形量增加,抗拉强度保持小幅增长,屈服强度几乎不变,断后伸长率和断面收缩率均在20%变形时达到峰值,且继续增加变形量,断后伸长率和断面收缩率均小幅下降。与室温拉伸相比,在相同变形量时高温抗拉强度与屈服强度均大幅下降,高温断后伸长率和断面收缩率大幅增加。

表1 不同变形量下Ti80G合金退火后的室温、高温拉伸性能

图2 不同变形量下Ti80G合金退火后的室温(a)、高温(b)拉伸性能Fig.2 Room temperature(a) and high temperature(b) tensile properties of the annealed Ti80G alloy with different deformations

随着变形量的增加,室温抗拉强度小幅增加,屈服强度几乎不变的原因为:亚结构强化和初生α相体积分数减小及β相体积分数增加导致弱化之间的协同作用。变形引起的应变经高温处理后,内部位错转变为亚晶[10],亚晶结构强化导致抗拉强度升高。初生α相体积分数的减小和二次α相的析出增加了晶界的数量,脆弱的晶界使材料抵抗塑性变形和断裂的能力减弱。α相转变为β相是Ti80G合金的同素异构转变,是六方结构向立方结构转变,其内部滑移系的增加则代表材料塑性变形和断裂的倾向增加。亚晶结构强化和相转变弱化的综合结果是室温抗拉强度和屈服强度均无明显变化。材料断后伸长率和断面收缩率在20%变形量时最高的原因为小变形量(0%~10%)下,机械加工促进晶粒细化,此时无明显的二次析出α相,材料的韧性增加,变形量增至20%时达到韧性峰值;当变形量增至30%,析出α相体积分数明显增加,则材料内部产生裂纹的扩展能力增强,材料的韧性减小。

与室温拉伸相比,高温抗拉强度和屈服强度值均减小,原因是,高温提供给晶格点位原子额外的激活能,则正常晶格点位原子易产生滑移和偏移,导致材料抗拉强度减小,宏观表现为位错易发生,相应回弹性也较强,塑韧性增强。

2.3 冲击性能

Ti80G合金随变形量增加的断裂韧性如表1所示。Ti80G合金冲击吸收能量随变形量的增加呈先增加后减小的趋势,在变形量为30%时达到最高值。初生α相有阻碍冲击裂纹萌生的能力[11],且二次析出α相含量越高,相应的冲击性能也越强[12],结合图1(d,e),变形量为30%~40%时材料的初生α相体积分数明显衰减,二次析出α相大幅增加,则在30%变形时冲击吸收能量不再增加,且达到最大转变点。

3 结论

1)随变形量增加,900 ℃退火后Ti80G合金组织初生α相体积分数减小,析出α相持续增加。

2)随冷变形量增加,Ti80G合金的室温、高温强度整体上增加;变形量为20%时,断后伸长率和断面收缩率达到峰值,随后小幅减小。变形量为30%时,冲击吸收能量达到最大。

3)变形量为30%时,Ti80G合金的综合力学性能最好,此时室温/高温抗拉强度分别为901.0、565.0 MPa;室温/高温屈服强度分别为792.5、482.0 MPa;室温/高温断后伸长率分别为17.25%、22.00%;室温/高温断面收缩率分别为45.0%、69.0%;冲击吸收能量为100.60 J。