Si含量对高碳贝氏体钢微观组织与性能的影响

戴 钊, 郭 智, 龙晓燕,3, 冯晓勇, 刘 伟, 张福成, 李艳国

(1. 燕山大学 亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004;2. 秦皇岛港股份有限公司 第七港务分公司, 河北 秦皇岛 066004;3. 广州航海学院 轮机工程学院, 广东 广州 510725;4. 华北理工大学 冶金与能源学院, 河北 唐山 063210)

轴承作为工业中重要的零部件之一,其设计制造生产水平体现了一个国家的制造业水平,尤其是高端轴承的生产,更是一个国家高精尖技术的体现,受到学者的广泛关注[1-2]。轴承钢自诞生之初,主要以高碳铬轴承钢为主,通过淬火、回火处理得到以马氏体为基体,分布着未溶碳化物的马氏体轴承钢,但这种轴承钢虽然有较高的硬度,但冲击吸收能量较低。后来开发出在马氏体相变点以上等温生产轴承的工艺,开发出了下贝氏体轴承钢,下贝氏体轴承钢硬度较马氏体轴承钢稍低,但冲击吸收能量能达到马氏体轴承钢的3倍[3-4]。21世纪初,Caballero等[5]在高碳钢中加入适量的Si,通过低温长时间等温淬火获得一种由贝氏体铁素体和高碳残留奥氏体两相组成的贝氏体组织,其贝氏体铁素体厚度达到纳米级别,这种纳米级别的无碳化物贝氏体钢不仅具有与马氏体钢相当的硬度,而且具有比传统下贝氏体钢更高的冲击吸收能量[6-7]。

纳米贝氏体通过在传统贝氏体的基础上添加适量的Si元素抑制碳化物的析出,在贝氏体相变温度区间进行等温,得到由贝氏体铁素体板条和板条间富碳的残留奥氏体薄膜组成的纳米贝氏体组织。由于Si元素是非碳化物形成元素,有效延迟贝氏体相变过程碳化物析出,取而代之的是板条间薄膜状残留奥氏体,这就提高了纳米贝氏体的冲击吸收能量,降低了纳米贝氏体构件出现脆性断裂的可能[8]。金属材料冶炼过程中适量加入合金元素能够改善材料的性能,Si作为贝氏体钢主要添加元素,能够强烈抑制碳化物的析出[9-10],是获得无碳化物贝氏体组织的重要元素之一。研究表明,Si元素在贝氏体钢中具有重要作用,随着Si含量提高,粒状贝氏体减少,无碳化物贝氏体增多,贝氏体板条和残留奥氏体变细[11]。Si还能提高回火脆性出现的温度,并使冲击吸收能量谷值下降,M/A岛细化[12]。在性能方面,Si元素的加入能够提高硬度与冲击性能[13]。Si的加入能够增大过冷奥氏体稳定性推迟贝氏体相变,随Si含量增加,贝氏体相变量降低,而且低温下Si含量对贝氏体相变动力学的影响更大[14],高的Si含量能抑制碳化物的析出导致贝氏体相变不完全[15]。对于轴承钢,Si延缓了残留奥氏体的分解,提高了回火过程中的抗软化能力,因此有助于获得更高的滚动接触疲劳寿命[16]。

目前关于Si对轴承用高碳贝氏体组织转变及性能影响的研究还不够深入,因此设计了4种不同Si含量的高碳贝氏体轴承用钢,在相同的热处理条件下对试验钢进行微观组织表征和力学性能测试,研究Si含量对高碳贝氏体钢微观组织和力学性能的影响。

1 试验材料与方法

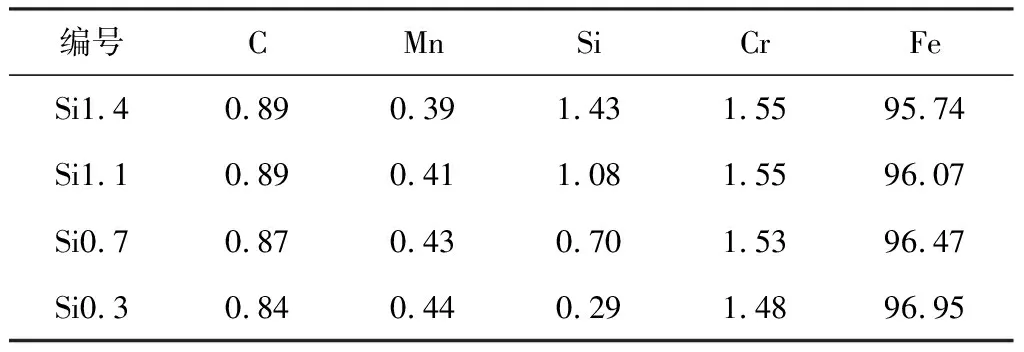

本研究基于目前市场上应用最广泛的GCr15轴承钢,进行合金元素调整,制备得到含有不同Si元素的试验用高碳轴承钢,其化学成分如表1所示。根据轴承钢的实际生产工艺,试验钢热处理工艺分为两步,分别为球化退火工艺和最终热处理工艺,如图1所示。首先需要对试验钢进行球化退火处理,球化退火工艺为790 ℃保温6 h后随炉冷却至720 ℃,在720 ℃保温2 h后随炉冷却至400~500 ℃后取出空冷。最终热处理由进一步的相变动力学测试结果确定。

图1 试验钢球化退火工艺和最终热处理工艺Fig.1 Spheroidizing annealing process and final heat treatment process of the tested steels

表1 试验钢的化学成分(质量分数,%)

采用DIL402型膨胀仪对球化退火后试验钢的Ac1和Accm温度进行测定,所用试样尺寸为φ6 mm×25 mm的圆柱。使用DIL805A/D型膨胀仪对球化退火后试验钢的Ms温度和贝氏体转变动力学曲线进行测定,使用的试样尺寸为φ4 mm×10 mm的圆柱。测定Ms点的热处理工艺为:以10 ℃/s升温至870 ℃,保温30 min后,以30 ℃/s降至室温。测定贝氏体转变动力学曲线的热处理工艺为:以10 ℃/s升温至870 ℃,保温30 min后,以30 ℃/s降至贝氏体等温温度进行等温转变,直至等温完成。根据所测得试验钢相变点温度及相变动力学曲线显示试验钢贝氏体转变终了所需时间,确定试验钢最终热处理工艺为870 ℃奥氏体化30 min,随后放入235 ℃盐浴炉中等温6 h,取出空冷至室温。

将热处理后的试样打磨、抛光,经4%(体积分数)的硝酸酒精溶液侵蚀后,在SU-5000扫描电镜下观察组织形貌。用砂纸将试样研磨至30 μm后,在Temupol-5型双喷电解抛光装置上减薄至穿孔,电解液为体积分数7%高氯酸酒精溶液。利用FEI Talos F200X透射电镜对组织形貌进行更细微的观察。利用Smart Lab型X射线衍射仪对热处理后的试验钢试样进行残留奥氏体测定,衍射仪所用辐射靶Co-Kα,扫描方式为连续扫描,扫描速度为1°/min,扫描试样衍射角(2θ)范围区间为[40°, 130°],将-Fe的(111)、(200)、(220)和(311)衍射峰和-Fe的(110)、(200)、(211)和(220)衍射峰数据通过直接比较法[17]计算残留奥氏体体积分数。采用HR-150A硬度计对试样进行洛氏硬度测试。采用尺寸为10 mm×10 mm×55 mm的无缺口冲击试样在JB-300型摆锤式冲击试验机上进行室温冲击试验。

2 Si对试验钢相变动力学的影响

试验钢热膨胀曲线如图2所示,其中图2(a)为测量Ac1与Accm热膨胀曲线,图2(b)为测量Ms点热膨胀曲线,图2(c)为图2(b)局部放大。由于钢中各相的膨胀系数不同,当试验钢在某一温度发生相变时,其热膨胀曲线在对应温度处就会出现拐折,因而可以通过试验钢热膨胀曲线测定其各相变点,做热膨胀曲线直线部分的延长线,延长线与热膨胀曲线的分离点即为相变点。试验钢Ac1和Accm随着试验钢中Si含量的增加而增加,这是因为Si提高了奥氏体中碳原子在奥氏体与渗碳体界面上的化学势,减小界面处碳原子的化学势差,使得碳原子从渗碳体向奥氏体扩散的驱动力减小[16],从而延缓奥氏体化。试验钢Ms点主要受基体碳含量的影响,Si加入试验钢后,试验钢在870 ℃不完全奥氏体化时,Si降低碳原子从渗碳体向奥氏体扩散的速度,渗碳体的溶解受到抑制,导致Si0.7、Si1.1和Si1.4试验钢基体碳含量比Si0.3试验钢基体碳含量低,因而Ms点升高,这一点在后续统计试验钢贝氏体组织SEM图片中也得到了验证。测量得到的Ac1、Accm与Ms点记录于表2中,根据试验钢相变点确定热处理工艺为870 ℃奥氏体化30 min后,放入235 ℃盐浴炉中等温6 h后取出空冷至室温。

图2 测量试验钢Ac1、Accm点(a)和Ms点(b,c)的热膨胀曲线Fig.2 Thermal expansion curves of the tested steel for measuring Ac1 and Accm points(a) and Ms points(b,c)

表2 试验钢的相变特征点

图3为试验钢在235 ℃下的贝氏体相变动力学曲线,表3为试验钢在235 ℃下的贝氏体转变开始时间、转变完成时间和总的转变时间。图3(a,b)为试验钢膨胀量与时间关系曲线,图3(b)为图3(a)局部放大图片,图3(c)为试验钢贝氏体转变速率曲线。观察图3(b)能够得出Si能够延长试验钢贝氏体转变孕育期,这是因为Si能增加过冷奥氏体稳定性,使得C曲线后移。由图3(c)可知,Si会降低试验钢贝氏体转变速率,一方面,Si能增加过冷奥氏体屈服强度,使得贝氏体铁素体板条宽化困难[18-19],抑制贝氏体铁素体板条生长;另一方面,在Si含量较高的试验钢中ɛ碳化物的析出受到抑制,因此从贝氏体铁素体中排出的碳只能固溶在周围过冷奥氏体中,增大过冷奥氏体屈服强度,抑制贝氏体铁素体板条生长。

图3 试验钢在235 ℃下的贝氏体相变动力学曲线(a,b)膨胀量与时间关系;(c)贝氏体转变速率曲线Fig.3 Bainitic transformation kinetics curves of the tested steels at 235 ℃(a,b) relation of expansion and time; (c) bainitic transformation rate curves

表3 试验钢的贝氏体转变开始时间、转变完成时间和总的转变时间(235 ℃)

3 试验结果及讨论

3.1 微观组织表征

图4为试验钢经6 h贝氏体等温热处理后的SEM图片,可以观察到试验钢的基体组织均为贝氏体铁素体(BF),并且能够观察到一些块状残留奥氏体(RA),此外基体上还均匀分布着颗粒状渗碳体(Cem)。从SEM图片中还能观察到,Si1.4试验钢贝氏体铁素体组织比Si0.3试验钢贝氏体铁素体组织细,Si1.4试验钢分布有较多的块状残留奥氏体,而Si0.3试验钢几乎没有块状残留奥氏体。

图4 试验钢经235 ℃贝氏体等温转变6 h后的显微组织SEM照片Fig.4 SEM images of microstructure of the tested steels bainitic isothermal transformation at 235 ℃ for 6 h (a) Si1.4; (b) Si1.1; (c) Si0.7; (d) Si0.3

通过Image-Pro Plus软件统计得出渗碳体体积分数与平均等效粒径,如表4所示。Si1.1试验钢渗碳体体积分数最大,为7.47%,Si0.3试验钢渗碳体体积分数最小,为4.19%,这是Si抑制了试验钢奥氏体化时渗碳体溶解所致。根据统计结果Si1.1试验钢渗碳体体积分数最高,由于各试验钢成分测试时碳含量基本相同,因此Si1.1试验钢具有最低的基体碳含量,根据基体碳含量对Ms点影响可知,Si1.1试验钢具有最高的理论Ms点,这与膨胀仪测定的结果一致。轴承钢在生产制造过程会选择不完全奥氏体化处理以保留一定含量的球状渗碳体,目的是进一步保证轴承的耐磨性[6],同时球状渗碳体的存在也会使得基体的碳含量降低,使得材料的Ms点升高,并且会缩短贝氏体转变所需时间。试验钢奥氏体化相变过程可以分为4个阶段[20]:①奥氏体形核;②奥氏体长大;③渗碳体溶解;④奥氏体成分均匀化。Si1.4试验钢渗碳体等效粒径较大,这是因为试验钢在高温奥氏体化时Si阻碍了渗碳体的溶解。

表4 试验钢微观组织参数

图5为渗碳体平均等效粒径分布图,从图5可以看出,渗碳体平均等效粒径呈正态分布。其中,Si1.4与Si1.1试验钢渗碳体平均等效粒径大多分布在0.4~0.5 μm,Si0.7与Si0.3试验钢渗碳体平均等效粒径大多分布在0.3~0.4 μm。高Si含量试验钢渗碳体平均等效粒径分布没有低Si含量试验钢集中,这同样是因为Si抑制了试验钢奥氏体化时渗碳体溶解,导致渗碳体的溶解与再分配受到抑制,因此各种尺寸均有分布而不是集中分布在最稳定的尺寸区间。

图5 试验钢渗碳体等效粒径分布直方图Fig.5 Equivalent diameter distribution of cementite of the tested steels

图6为不同Si含量纳米贝氏体轴承钢的TEM图,从图6中能够观察到,Si0.3与Si0.7试验钢贝氏体铁素体板条中析出大量的ɛ碳化物,且Si0.3试验钢氏体铁素体板条中析出的ɛ碳化物数量比Si0.7试验钢多,尺寸也略大。Si1.1与Si1.4试验钢则几乎无法观察到氏体铁素体板条中存在ɛ碳化物。由于Si元素为非碳化物形成元素,在等温淬火过程中,贝氏体铁素体板条内部ɛ碳化物的形成势必将该区域的Si元素扩散到周围,因此,Si元素会抑制贝氏体铁素体板条内部ɛ碳化物的形成。当Si含量为0.3%时,对ɛ碳化物的析出抑制作用很弱,贝氏体板条中析出了大量的大尺寸ɛ碳化物,如图6(d)所示。而随着Si含量的逐步增加,贝氏体板条中析出ɛ碳化物的数量逐渐减少,ɛ碳化物的尺寸也有所减小,如图6(c)所示。当Si含量达到1.1%时,贝氏体铁素体板条中已很难观察到析出的ɛ碳化物,如图6(a, b)所示。同时,能够观察到试验钢贝氏体铁素体板条尺寸随试验钢Si含量增加逐渐减小,而贝氏体铁素体板条之间薄膜状残留奥氏体则随试验钢Si含量增加逐渐增多。

图6 不同Si含量试验钢的TEM图Fig.6 TEM images of the tested steels with different Si contents(a) Si1.4; (b) Si1.1; (c) Si0.7; (d) Si0.3

利用IPP图像分析软件对贝氏体铁素体板条厚度(tBF)统计,利用软件在图中测量得到的贝氏体铁素体板条测量值记为L,L=πt/2[21-22],则真实值t=2L/π,测得试验钢的贝氏体铁素体板条厚度如表4所示。随着试验钢Si含量的降低试验钢贝氏体铁素体板条平均尺寸逐渐增加,当试验钢Si含量降低至0.3%时,贝氏体铁素体宽化到边界模糊不清,且整体呈楔形,与高Si含量试验钢贝氏体铁素体形态差异较大。图7为试验钢贝氏体铁素体板条尺寸分布图,能够看到Si含量较高的试验钢其小尺寸贝氏体铁素体板条占比较大。

图7 试验钢中贝氏体铁素体板条尺寸分布图Fig.7 Size distribution of bainitic ferrite lath in the tested steels

Singh等[23]与Cornide等[24]的研究表明,过冷奥氏体强度是影响贝氏体板条尺寸的主要因素,过冷奥氏体强度越大,贝氏体铁素体板条尺寸越小。一方面,Si元素溶入过冷奥氏体中增加其屈服强度从而增大贝氏体切变阻力,减小贝氏体铁素体板条尺寸。另一方面,Si元素通过抑制试验钢中ɛ碳化物的析出,使得试验钢过冷奥氏体碳含量增加,从而增大试验钢过冷奥氏体强度,降低贝氏体铁素体板条尺寸。贝氏体形核后需要不断向外排出碳原子才能切变长大,Si能够强烈抑制碳化物的析出,在Si0.3试验钢中,这种抑制作用较弱,因此在贝氏体生长过程中排到周围过冷奥氏体中的碳能够以ɛ碳化物的形式析出,降低过冷奥氏体碳含量,贝氏体转变切变阻力也随之降低,贝氏体得以保持快速长大,因此贝氏体铁素体板条较宽。而在Si1.4试验钢中Si对ɛ碳化物析出抑制作用较为强烈,这使得贝氏体铁素体板条切变长大时排出的碳保留在周围过冷奥氏体中,因此贝氏体铁素体板条周围过冷奥氏体碳含量持续增加,贝氏体转变切变阻力也随之逐渐增加,使得贝氏体铁素体板条宽化困难,因此贝氏体铁素体板条较窄。

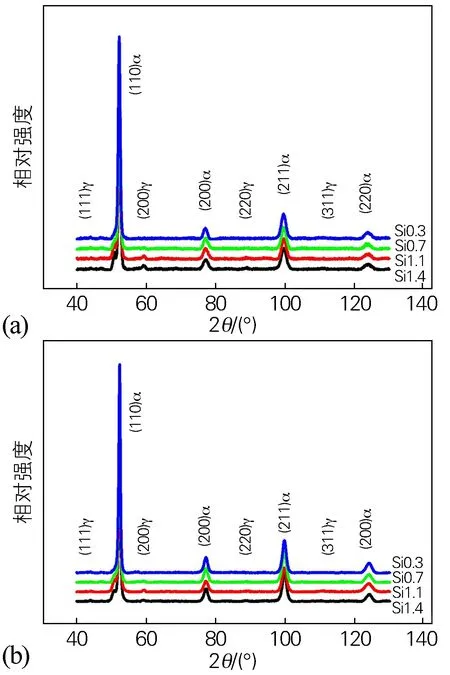

图8为试验钢冲击试验前后的XRD衍射图谱。表5为试验钢冲击前后残留奥氏体体积分数。由图8与表5可知,试验钢残留奥氏体体积分数随着Si含量的增加而增加。试验钢残留奥氏体体积分数增加说明残留奥氏体稳定性提高,一方面,Si元素属于扩大奥氏体相区元素,Si元素的加入能够增加奥氏体的稳定性,另一方面,由前述可知,Si抑制ɛ碳化物的形成,使得贝氏体铁素体周围过冷奥氏体中保留更多的碳,降低其Ms点,从而提高了这些过冷奥氏体的稳定性[25]。

图8 试验钢冲击试验前后的XRD衍射图谱(a)冲击试验前;(b)冲击试验后Fig.8 XRD diffraction patterns of the tested steels before and after impact test (a) before impact test; (b) after impact test

表5 试验钢残留奥氏体体积分数(%)

3.2 力学性能

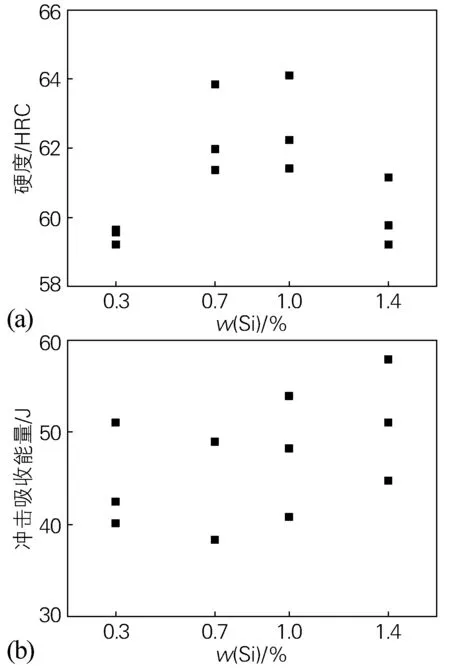

表6为试验钢硬度与冲击吸收能量试验结果,Si1.1试验钢硬度最大为62.6 HRC,Si0.3试验钢的硬度最小为59.5 HRC,硬度相差3.1 HRC。4种试验钢中冲击吸收能量最大的是Si1.4试验钢,为51.2 J,冲击吸收能量最小的是Si0.7试验钢,仅有38.8 J,相差12.4 J。

表6 试验钢硬度与冲击吸收能量

图9为试验钢硬度与冲击吸收能量。由图9(a)可知,试验钢硬度随Si含量增加先增加后降低,由于试验钢碳含量最大仅相差0.05%,在误差允许范围内,因此试验钢碳含量并不是导致试验钢硬度产生差异的主要原因。Si属于置换溶质原子,Si元素的加入会使试验钢产生固溶强化,因此试验钢硬度随Si含量的增加而增加,但当试验钢Si含量达到1.4%时硬度却有所降低,这主要是因为Si1.4试验钢中软相残留奥氏体体积分数较高。

图9 试验钢硬度(a)与冲击吸收能量(b)Fig.9 Hardness(a) and impact absorbed energy(b) of the tested steels

由图9(b)可知,试验钢冲击吸收能量随Si含量增加先降低后升高,这与试验钢组织有很大关系。在Si0.3试验钢中,得益于较低的Si含量与ɛ碳化物的析出,其贝氏体铁素体板条固溶强化作用较弱,协调变形能力较好,因而冲击吸收能量较高。根据显微组织观察,4种不同Si含量的试验钢组织中均存在未溶渗碳体,粒状渗碳体作为第二相硬质点与贝氏体、残留奥氏体均不共格,当试样受到外部作用力时会在未溶碳化物与基体界面处产生应力集中,当应力集中超过材料强度极限时便会在界面处产生微裂纹,微裂纹进一步扩展、连接形成宏观裂纹导致材料失效,因此,未溶碳化物的存在会使得材料的冲击吸收能量降低。由表4可知,Si0.3%试验钢具有最小的粒状渗碳体尺寸与含量,而较小的未溶渗碳体尺寸及含量会增加裂纹形核功及裂纹临界形核力[26],使渗碳体对冲击吸收能量的不利影响降低,因此Si0.3试验钢具有不错的冲击吸收能量。

在Si1.4试验钢中,由于其Si含量较高,ɛ碳化物的析出受到抑制,因此其贝氏体铁素体板条没有不共格硬质点带来的不利影响。ɛ碳化物的析出受到抑制的同时,也增加了Si1.4试验钢过冷奥氏体碳含量,这使得Si1.4试验钢过冷奥氏体屈服强度得到提高,增加了贝氏体板条切变阻力,因此Si1.4试验钢贝氏体铁素体板条厚度较细。较细的贝氏体铁素体板条在受到外力时更容易变形,不易产生应力集中,增加试验钢的冲击吸收能量。由表5可知,试验钢热处理后残留奥氏体含量相差较大(2.38%~9.82%),因此残留奥氏体体积分数对试验钢冲击吸收能量具有重要影响。研究表明[27-29],材料中残留奥氏体含量及其C含量对材料的综合力学性能有明显影响,当材料中残留奥氏体含量过高时,虽然具有较高的冲击吸收能量,但强度降低;反之,如果材料中残留奥氏体含量过低,虽具有较高的强度,但冲击吸收能量降低,因此,只有材料具有适量的残留奥氏体含量才能使其综合力学性能达到最优。残留奥氏体较软,在变形过程中能够通过协调贝氏体铁素体板条变形缓解应力集中并阻碍裂纹的形核与长大,吸收一部分能量,起到润滑作用,从而提高试验钢冲击吸收能量。由表5可知,试验钢冲击试验后冲击断口残留奥氏体体积分数明显低于基体残留奥氏体体积分数,因此残留奥氏体还能够通过发生马氏体转变吸收能量,增加试验钢冲击吸收能量。因而Si1.4试验钢具有最高的冲击吸收能量,从力学性能测试结果来看,Si1.4试验钢具有最佳的综合力学性能。

图10为试验钢经过相同热处理后典型的冲击断口形貌。从图10可以看出,试验钢冲击试样的断口形貌中存在很多空洞,这主要是因为基体中的渗碳体在变形时与基体分离造成的,其中Si0.7试验钢的空洞较少,同时Si0.7试验钢存在大量准解理小刻面,脆性的准解理小刻面越多,其在变形时吸收的能量越低,因而Si0.7试验钢冲击吸收能量较差。

在试验钢冲击断口SEM照片中还能观察到较多的二次裂纹,因此对垂直于冲击断口的纵截面进行观察,进而分析二次裂纹及其与组织关系。从图10(e~h)中能够观察到各试验钢均存在二次裂纹,其中Si1.1与Si0.7试验钢二次裂纹较多,且为单一存在,二次裂纹较长且平直,相比较之下,Si1.4与Si0.3试验钢较大的二次裂纹周围分布着许多较小的二次裂纹,且二次裂纹较短且更加曲折,这说明在发生断裂时裂纹在Si1.4与Si0.3试验钢中扩展较困难,裂纹扩展时需要消耗更多的能量,试验钢的冲击吸收能量越好。

从图10还能够观察到,大量的未溶渗碳体且其周围存在微孔,未溶渗碳体作为硬质点在钢中促进裂纹形核[30],裂纹在此形核,进而导致试验钢断裂,最终造成材料的冲击吸收能量降低。

4 结论

1) Si含量的增加能够提高高碳贝氏体轴承钢的Ms、Ac1和Accm点,但降低高碳贝氏体轴承钢贝氏体相变速率。

2) 高碳贝氏体轴承钢组织中残留奥氏体体积分数随Si含量增加而增加,贝氏体铁素体板条尺寸随Si含量的增加而减小。

3) 当高碳贝氏体轴承钢Si含量达到1.4%时,组织中贝氏体铁素体板条无ε碳化物析出,且贝氏体铁素体板条尺寸达到纳米级。

4) 高碳贝氏体轴承钢的硬度随Si含量的增加先升高后降低,其中,Si含量为1.1%的高碳贝氏体轴承钢硬度最高,为62.6 HRC,Si含量为0.3%的高碳贝氏体轴承钢硬度最低,为59.5 HRC。高碳贝氏体轴承钢的冲击吸收能量随Si含量的增加先降低后升高,其中Si含量为1.4%的高碳贝氏体轴承钢冲击吸收能量最高,为51.2 J,Si含量为0.7%的高碳贝氏体轴承钢冲击吸收能量最低,为38.8 J。