42CrMo钢低速轴止推环调质开裂失效分析

李子岩, 许鸿翔, 陈业生, 刘志强, 郭敬强, 陈 岩, 赵少甫

(1. 郑州机械研究所有限公司, 河南 郑州 450001;2. 郑机所(郑州)传动科技有限公司, 河南 郑州 450001;3. 北京石油机械有限公司, 北京 102200)

轴类件是机械装备的重要零部件之一,其性能的优劣决定设备运行寿命。材质为42CrMo钢的低速轴经调质处理后在半精车工序检测出止推环端面开裂,工件调质硬度要求为300~330 HB。低速轴结构简图如图1所示。

止推环端面(见图1(b)尺寸为34 mm处)裂纹沿距外圆20 mm加工刀纹处的圆周方向开裂,且距轴肩圆弧过渡根处为8 mm,低速轴止推环开裂位置和裂纹宏观形貌如图2所示。为进行失效分析工作,将沿裂纹断开的、靠外圆的断离部分取下,其形状如图3所示。试样总长度为206 mm,宽度为34 mm。分别在断裂试样取A、B两部分进行分析。其中试样A为撕裂棱的人字交汇处,试样宽度为18 mm,厚度为8 mm。试样B部位距试样A右侧面30 mm左右。低速轴调质工艺采用无保护气氛的井式加热炉,650 ℃均温1 h后升温到835 ℃保温4 h,采用搅拌冷却15 min,淬火介质为浓度13.5%PAG水溶液,沥干后590 ℃进炉回火,工件调质工艺曲线如图4所示,工艺的设定符合相关手册规范[1]。本论文针对止推环断裂部分进行失效分析和机理研究。

图2 止推环开裂位置及宏观形貌Fig.2 Cracking position and macromorphology of the thrust ring

图3 断裂试样示意图(a)及实物图(b)Fig.3 Schematic diagram(a) and physical image(b) of the fractured specimen

图4 调质工艺曲线Fig.4 Curves of quenching and tempering process

1 试验方法

对止推环断裂部位(见图3(b)中B部分横断面和外圆)采用ARL3460直读光谱仪检测化学成分,利用光学显微镜检测显微组织及非金属夹杂物,采用HXD-1000TMC/LCD显微硬度计测量试样A左侧面硬度梯度,用ZEISS立体显微镜和Phenom XL台式扫描电镜对裂纹断口进行显微观察和微区分析,确定止推环开裂失效原因并提出改进措施。

2 结果与分析

2.1 成分检测

在低速轴止推环断离部分切取B试样进行化学成分光谱分析,测试部位分别为试样外圆位置和试样横断面。测试结果与GB/T 3077—2015《合金结构钢》中42CrMo钢的合金元素成分范围进行对比,结果如表1所示。

表1 断裂件试样B横断面与外圆处的化学成分(质量分数,%)

根据表1测试结果观察到试样B的横断面合金元素含量正常,而外圆处检测结果中碳元素要略低于下限值,原因是淬火加热过程中采用无保护气氛井式加热炉,工件在高温状态下发生氧化脱碳现象,半精车加工时未能够将表面脱碳层彻底清除。

2.2 硬度梯度检测

对试样A径向断面进行硬度梯度检测,检测方向从开裂端面到基体内部,检测砝码取1 kg,检测结果如图5所示。可以看到从开裂面起始点到材料基体,试样各处的硬度基本一致(平均硬度344 HV≈320~330 HB),符合工件调质技术要求(300~330 HB),故失效件取样部位维氏硬度检测结果无明显异常,同时能够有效证明裂纹两侧不存在脱碳情况。

图5 试样A断裂面端面硬度分布Fig.5 Hardness distribution of fracture surface end face of the specimen A

2.3 金相检查

2.3.1 晶粒度

用饱和苦味酸溶液对试样B径向断面腐蚀显示晶界,利用Nano Measure测量晶粒尺寸,试样B径向断面的实际晶粒图和晶粒尺寸分布如图6所示。可知工件调质后止推环处离断部分的平均晶粒尺寸为11.79 μm,其中晶粒尺寸在5~20 μm的晶粒占总晶粒数的84.46%。由此可判定工件晶粒大小均匀,无明显混晶现象。根据GB/T 6394—2017《金属平均晶粒度测定方法》,可确定断裂试样B径向断面晶粒度等级为9.0级,符合锻件对晶粒度的要求。

图6 试样B径向断面晶粒图(a)及晶粒尺寸分布(b)Fig.6 Radial cross-section grain image(a) and grain size distribution(b) of the specimen B

2.3.2 显微组织

对试样B径向断面进行打磨抛光后采用4%(体积分数)HNO3溶液浸蚀,其显微组织如图7所示。可见离断部位试样B径向端面组织为淬火马氏体经高温回火后的均匀回火索氏体[2]。根据GB/T 13320—2007《钢质模锻件 金相组织评级图及评定方法》,对断裂试样B横断面组织进行鉴定,其组织为回火索氏体1级,符合调质工件的显微组织级别要求。此外图7中可以观察到无明显带状组织。

图7 试样B径向断面显微组织Fig.7 Microstructure of radial section of the specimen B

2.3.3 非金属夹杂物

试样B径向断面粗磨抛光后进行非金属夹杂物观察,选择视场方向为平行于纤维流线。从图8中可以看到明显的单颗粒的椭圆状黑色夹杂物,且无明显的方向性。根据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》进行评级,其中氧化铝类细系评级0.5级,环状氧化物类细系评级2.5级,粗系0.5级。

2.4 断口裂纹面观察

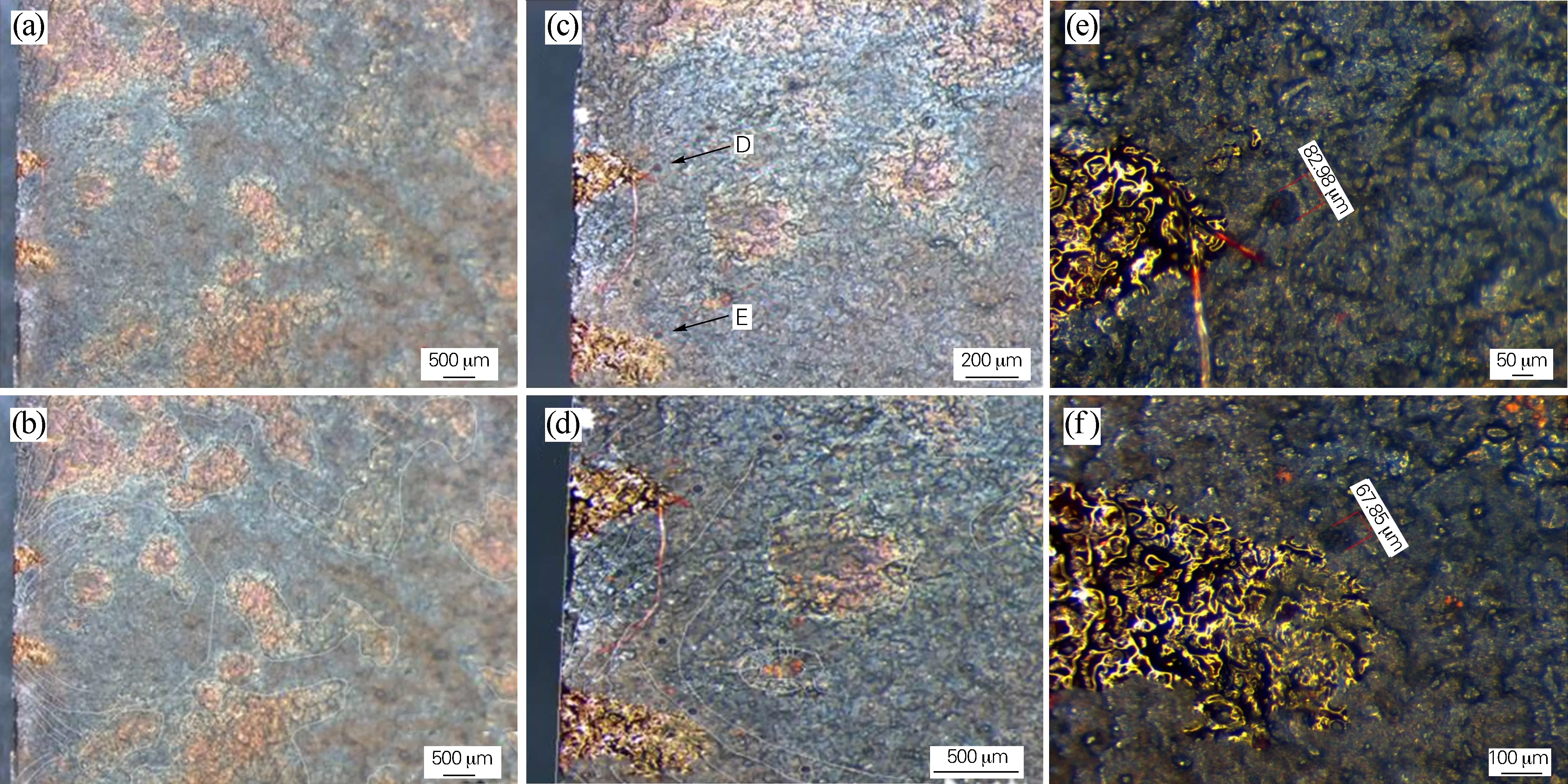

根据断口裂纹面撕裂棱的走向趋势,在离断部分的试样A处进行起裂源区检查。切取试样的低倍观察结果如图9所示。观察可知,①在起裂源区存在环状分布的夹杂物,其中图9(c)中两处夹杂物的D和E位置局部放大图如图9(e,f)所示,两处夹杂物的尺寸分别为82.98 μm和67.95 μm。环状分布弧的最高点距基体表面仅0.5 mm。②在起裂源区存在一个尺寸约0.5 mm夹杂物剥落坑,距基体表面仅1 mm左右;③通过观察发现整个夹杂物富集区尺寸接近4 mm,极度靠近基体表面。④该富集区的分布平面与止推环表面刀痕环位置高度重合。

图9 试样A裂纹源附近的显微组织(a~d)及夹杂物形貌(e,f)Fig.9 Microstructure(a-d) and inclusion morphologies(e,f) near crack source of the specimen A

为确认裂纹源周边夹杂物具体成分,采用Phenom XL台式扫描电镜判别非金属夹杂成分。非金属夹杂物的SEM图如图10所示。采用EDS能谱分析夹杂物的合金元素,经测试发现夹杂物的主要合金元素为碳和氮元素。由此判断此类夹杂物的种类为碳氮化合物。

图10 试样A裂纹源周边非金属夹杂物的SEM图Fig.10 SEM images of non-metallic inclusions around crack source of the specimen A

3 分析讨论及改进措施

由上述结果可确认工件的化学成分、晶粒度和显微组织级别均合格。且检测裂纹附近的硬度梯度结果无异常。结合工件断裂处的宏观形貌和裂纹源附近夹杂物的微区分析,可判定非金属夹杂物和粗车加工留下的刀痕是诱发淬火开裂的主要因素。

该失效低速轴淬火时采用立式淬火方式,在冷却过程中淬火液在水平伸展的工件结构的上表面沸腾所形成的蒸汽气泡易于离开工件表面,而在下表面形成的蒸汽气泡受到工件形成的“天花板效应”的影响,倾向于在工件下表面形成蒸汽膜,当蒸汽膜外圆表面超越工件直径后才溢出离开。所以水平伸展的工件结构在淬火时具有上下表面冷却烈度不一致的物理特性。当初始裂纹源在非金属夹杂物富集区形成后,由于激烈的淬火冷却过程仍在持续进行,强大的相变应力场及剩余物料的结合量持续减少使裂纹的持续扩展无法终止,最终导致裂纹沿着工件微观缺陷部位延伸扩展直至将工件贯穿。

对于裂纹的扩展路径而言,裂纹的扩展主要在引发应力集中的环形刀痕处。首先当止推环在淬火过程中相对轴本体而言尺寸小,率先进入低温马氏体转变区完成马氏体转变造成比容增大,而轴本体随温度降低产生热胀冷缩效应而发生体积收缩。然后在体积膨胀和体积收缩的过渡区域产生拉应力[3]。由于止推环上表面环状刀痕的存在使得此处引发淬火应力集中,并且非金属夹杂物对金属基体存在一定程度的割裂作用,当止推环夹杂物位置拉应力超过材料的抗拉强度时即发生开裂[4-5]。裂纹形成后在尖端就会产生应力集中,裂纹沿着与拉应力垂直的方向迅速扩展。当裂纹沿圆周方向扩展时,裂纹尖端的应力状态也相应发生变化,当裂纹弧长增加时,由于裂纹以里的轴本体部位仍继续收缩,而裂纹以外的部分继续随马氏体量增加而膨胀。但裂纹以外部分的弧长增大受到内部收缩的限制,造成在裂纹尖端附近区域产生切向压应力,切向压应力与径向拉应力合成为向外呈偏一定角度的主应力。随着两个应力大小的变化偏角也将发生变化,合成应力的偏转导致裂纹前进方向发生偏转。当裂纹一端率先达到基体表面而剥离后,造成另一端拉应力显著减小使得裂纹扩展停止。

为降低此类型结构件淬火开裂风险,首先需要控制原材料质量,降低非金属夹杂物含量,避免其在淬火过程中割裂基体[6]。其次严格保证止推环部位的表面粗糙度,避免淬火冷却过程中在刀痕处产生应力集中。最后在调质热处理前在止推环上表面放置具备一定厚度的圆环工装,其在一定程度上为低速轴止推环提供蓄热量,减少与轴本体发生马氏体转变的时间差。同时能够在淬火冷却过程中,使辅助圆环工装与止推环上表面之间形成蒸汽膜从而减缓止推环冷却速度。

4 结论

1) 低速轴止推环次表面存在的点状非金属夹杂物在淬火过程中产生应力集中,非金属夹杂物降低基体的断裂韧度,当淬火过程中产生的应力超过材料的抗拉强度时则在表面产生裂纹。

2) 止推环端面存在较深的刀痕位置与裂纹扩展途径高度吻合,后续工件需要加强质量管控,防止出现此现象。

3) 低速轴止推环和轴径有效尺寸差异过大,导致在淬火冷却过程中两者无法同时完成马氏体转变,辅助环工装只能一定程度上减缓止推环部位冷速,建议优化此类工件结构设计。